1.本发明涉及汽车的组装装配领域,具体为一种管路及线束安装板结构。

背景技术:

2.在汽车地板中通道的管路及线束的装配中,传统方案一般为直接将管路及线束吊装在地板底部,装配时由人工将管路逐一吊装到中通道地板底部的管夹内。由于h56车型行李箱内装备有车载充电机及后hvac总成,因此中通道管路及线束布置较多,因此也存在以下问题:

3.1.采用直接吊装的方案首先会造成总装主线的工时大大增加,影响大线的节拍及能力提升;

4.2.由于中通道管路及线束较多,没有有序的排列布置,将会挤压其他零件的布置空间,影响车身底部中段的整体布置。

5.因此,如何进一步优化对管路及线束的布局,为其他零部件的布置腾出了有效的安装空间;同时进一步提高装配的效率是目前待解决的问题。

技术实现要素:

6.针对现有技术中存在的问题,本发明提出了一种新的技术方案,即通过设计一种安装板结构,将管路及线束首先合理的在安装板结构上,再将安装板结构固定在地板底部上,以此达到很合理布局和提升装配效率的目的。

7.本发明提出的具体方案如下:

8.一种管路及线束安装板结构,包括

9.本体,呈板状结构;所述本体上设置有多个固定座,多个所述固定座沿着所述本体的长度方向间隔阵列;每个所述固定座内均设置有多个安装位,管路及线束通过所述安装位均衡设置在所述本体上。

10.进一步的,所述固定座包括底座和上盖,所述底座固定在所述本体上;每个所述底座上沿其长度方向开设有多个第一凹槽;所述上盖设置有与所述第一凹槽一一对应的第二凹槽;所述上盖固定在所述底座上使得所述第一凹槽与所述第二凹槽配合,以形成所述安装位。

11.进一步的,每两个所述第一凹槽之间设置有向上凸起的定位块;每两个所述第二凹槽中开设有缺口;所述上盖与所述底座固定时,每个所述定位块插接到对应的所述缺口中。

12.进一步的,所述本体的左右两侧位置处设置有位置标识和角度标识。

13.进一步的,所述本体的背面与每个所述固定座对应的位置设置为蜂窝状的散热结构。

14.进一步的,所述本体的侧边处均设置有固定臂,每个所述固定臂中开设有固定孔。

15.进一步的,所述安装板结构为塑料板。

16.进一步的,所述本体上均匀布设有散热孔。

17.采用本技术方案所达到的有益效果为:

18.通过设计安装板结构,在分装区域先在安装板结构上进行分装的方式极大地减少了主线的工时,防止造成工位瓶颈,防止影响节拍及车间整体的能力提升,避免了后续改造带来的成本上升;通过将管路及线束集成在安装板结构上的方式,减少了管路及线束在地板中通道上的布置,增大了其他零件的布置空间。

附图说明

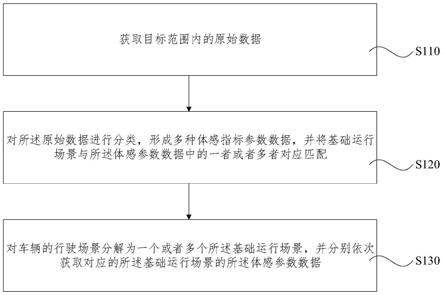

19.图1为本方案的安装板结构安装到底板底部时的平面结构图。

20.图2为本方案的安装板结构的平面结构图。

21.图3为本方案的安装板结构的立体结构图。

22.图4为本体上的底板与上盖的局部放大图。

23.图5为本体仰视结构图,展示本体的背面结构。

24.其中:10本体、11固定臂、20固定座、21底座、22上盖、23定位块、24缺口。

具体实施方式

25.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

26.本实施例提供了一种管路及线束安装板结构,利用该安装板结构,在对管路和线束进行安装装配时,首先将管路和线束全部集成安装在安装板上,然后再将安装板整体装配到地板上;通过采用以上方案,管路及线束可以先在分装线进行分装,这样大大降低了主线的操作工时,不会影响主线节拍;其次可通过在安装板上的合理布置,释放了其他零件的布置空间。

27.本方案中,参见图1-图3,提出的安装板结构包括本体10,该本体10呈板状结构;在本体10上设置有多个固定座20,多个固定座20沿着本体10的长度方向间隔阵列;每个固定座20内均设置有多个安装位,管路及线束通过安装位均衡设置在本体10上。

28.可以理解为,设置本体10为管路和线束的安装固定提供平板支撑;通过本体10可以使得装有管路和线束的安装板结构能够稳定的固定到地板底部上;而在本体10上设置固定座20,保证固定座20能够对管路和线束形成限定。

29.当然,考虑到管路和线束的长度较长,固定座20采用间隔阵列设置的方式,最终将管路和线束固定在本体10上;这里将固定座20采用阵列的方式,不仅能够将管路和线束在本体10上进行固定,还有能够形成有效的散热空间。

30.具体的,参见图4,这里的提供的固定座20为分体式结构,即包括底座21和上盖22,其中底座21固定在本体10上;在每个底座21上沿其长度方向开设有多个第一凹槽;同时上盖22设置有与第一凹槽一一对应的第二凹槽;上盖22固定在底座21上使得第一凹槽与第二凹槽配合,以形成安装位。

31.可以理解为,每个第一凹槽和第二凹槽均形成一个安装位,管路及线束通过这里的安装位被限定在固定座20,确保连接的稳定。

32.可选的,考虑到管路一般圆管,这里的第一凹槽和第二凹槽均为半圆形结构;在上

盖22和底座21配合固定时,第一凹槽与第二凹槽共同形成一圆孔状的安装位。

33.本方案中,为了使得上盖22与底座21在安装时能够快速的定位安装,每两个第一凹槽之间设置有向上凸起的定位块23;每两个第二凹槽中开设有缺口24;在上盖22与底座21固定时,每个定位块23插接到对应的缺口24中。采用以上结构设计,在将上盖22与底座21进行固定时,能够快速的完成定位,提高装配的效率。

34.本方案中,管路和线束在安装板结构上固定之后,需要再将安装板结构固定到地板底部,考虑到安装板结构上的管路和线束需要与原地板底部上的各种管路线束进行对接;因此,本方案在本体10的左右两侧位置处设置有位置标识和角度标识。设置位置标识和角度标识为保证分装后安装板结构中的管路及线束与地板底部的管路及线束以正确的位置及角度对接。

35.可选的,参见图5,在本体10的背面与每个固定座20对应的位置设置为蜂窝状的散热结构。

36.可选的,本体10的侧边处均设置有固定臂11,每个固定臂11中开设有固定孔,本体10通过这里的固定臂11与地板底部进行固定。

37.本方案中,提出的整个安装板结构为塑料板,采用塑料板具有较好的塑型特点,同时相比于采用金属制的安装板结构,还能够进行一步减轻重量。

38.可选的,在本体10上均匀布设有散热孔;该散热孔用于实现散热,即在将本体10与地板底部进行固定之后,其中的各种管路及线束处于本体10与地板底部之间,此时为了保证有效的散热,利用本体10上的散热孔实现两者这件气流的通畅,促进有效散热。

39.本技术方案通过设计安装板结构,在分装区域先在安装板结构上进行分装的方式极大地减少了主线的工时,防止造成工位瓶颈,防止影响节拍及车间整体的能力提升,避免了后续改造带来的成本上升;通过将管路及线束集成在安装板结构上的方式,减少了管路及线束在地板中通道上的布置,增大了其他零件的布置空间。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。