1.本发明属于非球面反射镜加工技术领域,具体涉及一种带有轻量化结构的高精度同轴非球面反射镜快速加工工艺。

背景技术:

2.随着航空技术的发展,侦查预警探测装备对光学系统性能、体积、轻量化等提出了越来越高的要求,非球面反射镜在矫正像差方面带有明显的优势,通常单一非球面镜能够实现多块球面镜的使用效果,能够有效的降低光学系统的复杂性、尺寸以及重量,因此带有轻量化结构的高精度同轴非球面反射镜极具应用价值。

3.现有加工技术未针对整体加工工艺进行合理规划,各环节控制要求不够合理,使得加工效率低下,且精度提升困难,影响了带有轻量化结构的高精度非球面反射镜的大规模应用,因此研究一种带有轻量化结构的高精度同轴非球面反射镜快速加工工艺势在必行。

技术实现要素:

4.要解决的技术问题:

5.为了避免现有技术的不足之处,本发明提出一种带有轻量化结构的高精度同轴非球面反射镜快速加工工艺,针对背部带有轻量化减重盲孔结构,且有中心孔的同轴非球面反射镜,通过严格精密的工艺流程,有效地提高了非球面的加工效率,并得到一个较高的加工精度。

6.本发明的技术方案是:一种带有轻量化结构的高精度同轴非球面反射镜快速加工工艺,其特征在于具体步骤如下:

7.步骤一:轻量化成形:根据零件轻量化要求,使用精雕机在镜坯上进行轻量化孔的加工,加工后进行酸洗去应力;

8.步骤二:铣磨粗抛:首先使用数控超精密磨削的方法进行铣磨成形,然后经酸洗液酸洗后进行抛光,粗抛使用大尺寸气囊抛光进行,主要控制中高频残差,避免出现大量相邻环状误差;

9.步骤三:修形抛光:使用干涉仪搭配补偿光路进行精确面形测量,对测量数据进行适当的滤波后,再使用磁流变抛光设备进行精确修形抛光,提升面型精度,多次修形后若面形精度达到要求rms≤0.02λ,λ=632.8nm,进入步骤五;若面形精度经多次修型无法提升,达不到要求,则进行步骤四;

10.步骤四:光顺加工:使用小磨头抛光设备进行光顺加工以去除中高频残差;

11.步骤五:成形加工:若零件有中心孔则先定心磨边再进行中心孔的铣磨,若无中心孔则只进行定心磨边;使用定心磨边机进行外圆铣磨,使用精雕机进行中心孔的铣磨,成形后测量面形,若变形较小符合要求,则加工完成,若变形较大,面形精度不符合要求,进行步骤六;

12.步骤六:精修抛光:针对成形引起的面形变化进行精修抛光直至达到要求。

13.本发明的进一步技术方案是:所述步骤一中,零件的镜坯直径大于成品零件直径10-20mm。

14.本发明的进一步技术方案是:所述步骤一中,镜坯在轻量化孔加工前,首先精磨其两端面,控制边厚差在0.01mm以内;然后铣磨外圆,控制圆柱度在0.01mm以内。

15.本发明的进一步技术方案是:所述步骤三中,通过低通傅里叶滤波的方式对测量结果进行处理,将尺寸小于加工工具去除函数尺寸1/5的中高频滤掉,去除磁流变无法修行的高频误差;所述加工工具为磁流变抛光设备的抛光头。

16.本发明的进一步技术方案是:所述步骤三中,磁流变抛光设备结合滤波处理后的测量数据进行修形抛光,磁流变抛光液为氧化铈磁流变液,抛光轮转速220rpm,液体流量125lit/hour,磁场电压7v。

17.本发明的进一步技术方案是:所述步骤四中,光顺加工方法为,使用φ40mm的沥青抛光工具进行匀速光顺加工,沥青为62#,抛光工具自转转速125rpm,公转转速为0,抛光粉为氧化铈。

18.本发明的进一步技术方案是:所述步骤五中,中心孔的铣磨方法为:

19.步骤1:划切一块长方体窗玻璃,其长、宽尺寸大于零件外圆直径,将窗玻璃的两端面进行精磨;

20.步骤2:在电热板上放置隔热层,将窗玻璃与加工零件放置于隔热层上,设置电热板的最高温度为200℃,加热后使用热熔性粘接剂将零件粘接于窗玻璃端面中间位置,自然冷却;

21.步骤3:测量粘接后的整体等厚,通过精磨窗玻璃控制等厚在0.01mm以内;

22.步骤4:用压板压在窗玻璃上进行固定,将千分表吸附在机床主轴上,转动主轴观察千分表跳动,保证外圆跳动在0.01mm以内,加工平面跳动在0.01mm以内;

23.步骤5:进行中心孔的铣磨,并倒角;

24.步骤6:铣磨中心孔后,拆除窗玻璃,用汽油进行零件清洗,并手工对背部中心孔进行倒角。

25.本发明的进一步技术方案是:所述步骤六中,首先采用干涉仪搭配补偿光路进行精确面形测量;然后,通过低通傅里叶滤波的方式对测量结果进行处理,将尺寸小于加工工具去除函数尺寸1/5的中高频滤掉,去除磁流变无法修行的高频误差;最后,使用磁流变抛光设备结合滤波处理后的数据进行修形抛光,磁流变抛光液为氧化铈磁流变液,抛光轮转速220rpm,液体流量125lit/hour,磁场电压7v。

26.有益效果

27.本发明的有益效果在于:

28.1)本发明对轻量化加工的镜坯进行了尺寸放大,镜坯直径大于成品零件直径10-20mm,避免了边缘效应对通光口径内的影响,并对平行与外圆进行了加工控制,确保轻量化结构的定位准确,达到0.01mm;

29.2)本发明规定了粗抛时使用大尺寸气囊进行抛光,不再使用小尺寸抛光头进行抛光,去除铣磨产生的中高频误差,且避免了粗抛引入的中高频误差,控制中高频残差,避免出现大量相邻环状误差,零件整体误差可以适当牺牲,使得零件精修时可以快速提升精度,

且避免了大量光顺加工时间,加工效率大幅提升;

30.3)本发明提出了修形抛光时,需对测量数据进行适当的滤波后再反馈加工,有效避免了加工过程中进一步引入中高频误差,加工精度到达rms≤0.02λ(λ=632.8nm);

31.4)本发明给出了成形加工时中心孔的一种装夹方式,加热后使用热熔性粘接剂将加工零件粘接于窗玻璃端面中间位置,采用压板压在窗玻璃上进行固定,再对中心孔进行铣磨,有效减小了受力变形;、

32.5)在成型加工前后分别进行了修形抛光,严格控制成形前后的变形量,以保证成品型面加工精度。

33.6)本发明给出了一种带有轻量化结构的高精度非球面反射镜快速加工工艺,合理规划了加工工艺流程,组合使用了多种加工方式,有效地提高了加工效率,带有广泛的应用价值。

附图说明

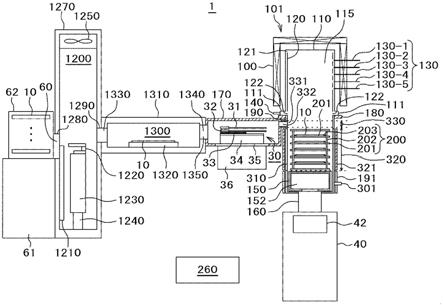

34.图1为本发明的加工工艺流程示意图;

35.图2为本发明实施例的干涉测量示意图;

36.图3为本发明实施例粗抛后的面形误差分布图;

37.图4为本发明实施例修形抛光后的面形误差分布图;

38.图5为本发明实施例光顺加工后的面形误差分布图;

39.图6为本发明实施例光顺后再次修形抛光后的面形误差分布图;

40.图7为本发明实施例成形加工后的面形误差分布图;

41.图8为本发明实施例精修抛光后的面形误差分布图。

具体实施方式

42.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.本实施例选择一块φ243mm的同轴非球面反射镜进行加工实验,所述同轴非球面为二次曲面,材料为微晶玻璃,外形尺寸φ243mm,通光口径φ237mm,顶点曲率半径为r=416.32mm,二次项常数k=-1,面形精度要求有效口径内rms优于0.02λ,λ=632.8nm。

45.下面按照图1的步骤对实施例进行加工,工艺过程如下:

46.步骤1:轻量化成形:

47.1)为避免加工过程的边缘效应影响通光口径内的面形精度,镜坯尺寸为φ257mm;

48.2)精磨两面,控制边厚差在0.01mm以内;

49.3)铣磨外圆,控制圆柱度在0.01mm以内;

50.4)使用压板将零件固定在精雕机上,将千分表吸附在机床主轴上,转到主轴观察

千分表跳动,外圆跳动在0.01mm以内,加工平面跳动在0.01mm以内,

51.5)进行轻量化孔的铣磨加工,并进行倒角;

52.6)使用酸洗液进行酸洗,去除残余应力。

53.步骤2:铣磨粗抛:

54.1)使用数控超精密磨削的方法进行铣磨成形;

55.2)使用酸洗液进行酸洗,去除铣磨产生的破坏层;

56.3)使用大尺寸气囊进行抛光,不再使用小尺寸抛光头进行抛光,去除铣磨产生的中高频误差,控制中高频残差,避免出现大量相邻环状误差,零件整体误差可以适当牺牲。

57.步骤3:修形抛光:

58.1)对铣磨粗抛后的零件进行干涉测量,使用干涉仪搭配带有中心孔的高精度平面镜进行测量,测量方式如图2所示,面形误差如图3所示,rms为0.273λ;

59.2)通过低通傅里叶滤波的方式对测量结果进行处理,将尺寸小于加工工具去除函数尺寸1/5的中高频滤掉,去除磁流变无法修行的高频误差;

60.3)使用磁流变抛光设备结合滤波处理后的数据进行修形抛光,磁流变抛光液为氧化铈磁流变液,抛光轮转速220rpm,液体流量125lit/hour,磁场电压7v;

61.4)重复1)、2)、3)工序3次后,面形误差如图4所示,rms达到0.025λ,未达到精度要求,且中高频误差明显,制约了精度提升,需进行光顺加工。

62.步骤4:光顺加工:

63.1)使用φ40mm的沥青抛光工具进行匀速光顺加工,沥青为62#,抛光工具自转转速125rpm,公转转速为0,抛光粉为氧化铈;

64.2)光顺后进行干涉测量,面形误差如图5所示,rms0.07λ,但中高频残差有所改善,通过两次修形抛光,面形误差如图6所示,rms到0.016λ。

65.步骤5:成形加工:

66.1)使用定性磨边机对零件进行定心磨边,将外圆加工至φ243mm,加工时左右磨轮同时加工,进给量0.02mm/min;

67.2)划切一块350

×

300mm厚度6mm的窗玻璃,将两面进行精磨;

68.3)在电热板上放置隔热层,将窗玻璃与加工零件放置于隔热层上,设置电热板在最高温度为200℃,加热后使用热熔性粘接剂将零件粘接与窗玻璃中间位置,自然冷却;

69.4)测量粘接后的整体等厚,通过精磨窗玻璃控制等厚在0.01mm以内;

70.5)用压板压在窗玻璃上进行固定,将千分表吸附在机床主轴上,转到主轴观察千分表跳动,外圆跳动在0.01mm以内,加工平面跳动在0.01mm以内;

71.6)进行中心孔的铣磨,并倒角;

72.7)铣磨中心孔后,拆除窗玻璃,用汽油进行零件清洗,并手工对背部中心孔进行倒角。

73.步骤6:精修抛光:

74.1)对成形加工后的零件进行干涉测量,面形误差如图7所示,精度为rms0.024λ;

75.2)通过低通傅里叶滤波的方式对测量结果进行处理,将尺寸小于加工工具去除函数尺寸1/5的中高频滤掉,去除磁流变无法修行的高频误差;

76.3)使用磁流变抛光设备结合滤波处理后的数据进行修形抛光,磁流变抛光液为氧

化铈磁流变液,抛光轮转速220rpm,液体流量125lit/hour,磁场电压7v,一次加工后精度到达rms0.017λ,面形误差如图8所示。

77.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。