1.本发明涉及固态电解质膜的制造方法、全固态电池的制造方法、固态电解质膜的制造装置及全固态电池的制造装置。。

背景技术:

2.关于二次电池,作为主要的趋势,已依序开发了铅电池、镍镉电池、镍氢电池(ni-mh电池)、锂电池(lib)。就其用途来说,其作为行动电话、笔记型电脑,特别是电动汽车(electric vehicle,ev)的电源的需求急速地扩大。其中,lib相较于其他的二次电池而言,除了具有高度的能量密度

·

充放电能量之外,还具有例如可做到紧凑封装等许多优点,因此作为二次电池形成了主流。已知lib至少具有正极、隔膜、负极等三层,且形成为这三层被电解质所覆盖的结构。作为电解质,虽然一般使用属于可燃性物质的有机溶剂,然而近来为了要开发安全性更高的电池而注意到全固态电池。全固态电池为将可燃性的有机电解液替换为不燃性的无机固态电解质等,安全性比过去还要提升。此外,于此种全固态电池当中,被期待在关于电池的性能方面有更大的提升,例如期待电池的高能量密度化。

3.例如,于专利文献1(特开2010-250982号公报)当中,揭示了一种固态电解质用的片体,其以包含li、p、s的固态电解质玻璃粒子的粉末所成型的片体,于反复测量的拉曼光谱的330cm-1

至450cm-1

之间存在峰,所述玻璃粒子对该峰进行波形分离,所得到的各个峰的面积强度比的标准差均小于4.0。

4.此外,专利文献2(特开2017-103146号公报)当中揭示了一种关于固态电解质片体及其制造方法的技术,其能够赋予全固态电池优异的能量密度及输出特性,并且能够借由连续步骤更为大量地生产全固态电池。具体来说,固态电解质片体具备固态电解质、支撑体,支撑体具有复数个贯孔,固态电解质填充于贯孔当中。所述固态电解质片体的制造方法具备:将固态电解质填充至形成于支撑体上的复数个贯孔的步骤;对于贯孔中填充有固态电解质的支撑体进行压制的步骤。

5.此外,专利文献3(特开2018-204140号公报)当中,揭示有借由激光静电纺丝法(les)来制作pet纤维网的技术。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本特开2010-250982号公报

[0009]

[专利文献2]日本特开2017-103146号公报

[0010]

[专利文献3]日本特开2018-204140号公报

技术实现要素:

[0011]

[发明所欲解决问题]

[0012]

于全固态电池当中,例如,于所述专利文献1当中,使包含li等元素的固态电解质

玻璃粒子粉体成型并形成为片状,并将其应用于固态电解质。然而,仅由粉末材料所形成的固态电解质当中,借由粉末彼此间的接触来形成导通,因此使得接触面积变小,相较于使用电解液的锂电池,前者的输出特性易于劣化。此外,当使用粉末材料时,难以形成以单一材料所形成的层所构成的薄膜片体,易使制造步骤变得复杂。

[0013]

另一方面,于所述专利文献2当中,聚酰亚胺片状支撑体具有以光蚀刻法开孔加工製得的边长200~800μm方形的複数个贯孔,将固态电解质填充至所述聚酰亚胺片状支撑体之后,以压製机进行加热

·

加压处理,借此製造固态电解质片体(厚度:37~138μm)。然而,于此情况下,当在穿透作为支撑体的聚酰亚胺片时,係运用铬系溶剂的湿蚀刻法,使用有害的有机溶剂,因此有着严重的成本

·

环境问题。此外,由于开口部的尺寸大,且固态电解质的比重大,因此当不使用粘合剂时,固态电解质可能会慢慢地从片体支撑体上脱落,使得耐久性容易变差。除此之外,由于固态电解质层厚,使得电极间阻抗变高。

[0014]

综上所述,为了要获得更良好的固态电解质膜,本案发明人发现到薄型且具有微细多孔的高强度

·

高耐热性的纳米纤维不织布适于固态电解质粉体的支撑体的见解,并且应用激光静电纺丝(les)的技术(专利文献3),致力研究的结果,发现固体电解质膜的制造方法、全固态电池的制造方法、固态电解质膜的制造装置及全固态电池的制造装置。

[0015]

其他所欲解决问题及新颖特征可由本说明书的记载及附图而显而易见。

[0016]

[解決問題的手段]

[0017]

于本案中所揭示实施方式当中,若简单说明具代表性内容的概要可为如下。

[0018]

本案所揭示一实施方式中所示固态电解质膜的制造方法具有:(a)形成具有由树脂所形成的纤维的不织布的步骤;(b)于所述不织布上涂覆含有固态电解质粒子的浆料的步骤;(c)借由加热器来干燥所述不织布上的浆料的步骤;及(d)借由辊来对所述不织布上的浆料进行加压的步骤。

[0019]

本案中所揭示一实施方式中所示的全固态电池的制造方法具有:(a)形成具有由树脂所形成的纤维的不织布的步骤;(b)于所述不织布上涂覆含有固态电解质粒子的浆料的步骤;(c)借由加热器来干燥所述不织布上的浆料的步骤;(d)借由辊来对所述不织布上的浆料进行加压的步骤;(e)于借由所述(d)步骤所形成的固态电解质膜的一侧上形成正极组件的步骤;(f)于所述固态电解质膜的另一侧上形成负极组件的步骤。

[0020]

本案中所揭示一实施方式中所示的固态电解质膜的制造装置具有挤出机、不织布制造机、全固态电池用层叠体制造机,其中,所述挤出机一边熔融树脂一边将其混炼;所述不织布制造机通过将所述树脂形成为纤维状来形成不织布;所述全固态电池用层叠体制造机于所述不织布上,涂覆含有固态电解质粒子的浆料,并通过进行干燥、加压来形成固体电解质膜。

[0021]

本案中所揭示一实施方式所示的固态电解质膜的制造装置具有挤出机、不织布制造机、全固态电池用层叠体制造机,其中,所述挤出机一边熔融树脂一边将其混炼,所述不织布制造机借着将所述树脂形成为纤维状来形成不织布,所述全固态电池用层叠体制造机为:(a)将含有固态电解质粒子的浆料涂覆于所述不织布上,并且进行干燥、加压,借此形成固态电解质膜,(b)于所述固态电解质膜的一侧上形成正极组件,并于所述固态电解质膜的另一侧上形成负极组件。

[0022]

[發明功效]

[0023]

根据本案中所揭示的代表性实施方式所示固态电解质膜的制造方法,可有效率地制造特性良好的固态电解质膜。根据本案中所揭示的代表性实施方式中所示的全固态电池的制造方法,可有效率地制造特性良好的全固态电池。根据本案中所揭示代表性实施方式中所示固态电解质膜的制造装置,可有效率地制造特性良好的固态电解质膜。根据本案中所揭示代表性实施方式所示全固态电池的制造装置,可有效率地制造特性良好的全固态电池。

附图说明

[0024]

图1为示意性表示实施方式的全固态电池的构成的剖面图。

[0025]

图2为表示实施方式的固态电解质膜的制造步骤的图。

[0026]

图3为示意性表示比较例的全固态电池的构成的剖面图。

[0027]

图4为表示比较例的全固态电池的固态电解质片体的制造步骤的图。

[0028]

图5为表示激光静电纺丝装置的构成的示意图。

[0029]

图6为表示高密度聚乙烯(hdpe)的纤维网形成时的喷嘴尖端的状态的图(照片)。

[0030]

图7为hdpe的纤维网的sem照片。

[0031]

图8为表示添加有cenf的hdpe的纤维网形成时的喷嘴尖端的状态的图(照片)。

[0032]

图9为添加有cenf的hdpe的纤维网sem照片。

[0033]

图10为表示全固态电池的制造步骤的剖面图。

[0034]

图11为表示实施方式2的制造装置(系统)的构成的示意图。

[0035]

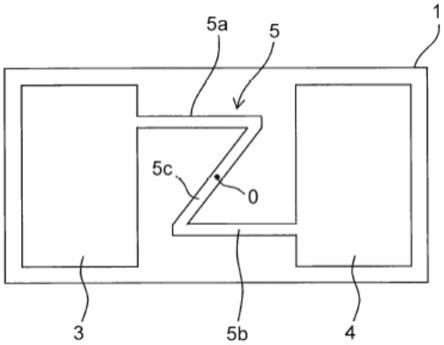

图12为表示双螺杆混炼挤出机的构成的图。

[0036]

图13为表示挤出机的局部构成的图。

[0037]

图14为表示螺杆的构成的图。

[0038]

图15为表示不织布制造机的构成的图。

[0039]

图16为表示全固态电池用层叠体制造机的构成的图。

[0040]

图17为表示应用例5的全固态电池用层叠体制造机的构成的图。

[0041]

图18为表示应用例6的全固态电池用层叠体制造机的构成的图。

[0042]

图19为表示应用例7的全固态电池用层叠体制造机的构成的图。

[0043]

图20为表示应用例8的全固态电池用层叠体制造机的构成的图。

具体实施方式

[0044]

(实施方式1)

[0045]

以下根据本发明的实施方式来进行详细说明。

[0046]

[全固态电池的构成]

[0047]

图1为示意性表示实施方式的全固态电池的构成的剖面图。此全固态电池为锂离子二次电池。另外,于本说明书当中,全固态电池是指至少不具有电解液(液状电解质)的电池。

[0048]

如图1所示,本实施方式的锂离子二次电池具有:负极20;正极30;以及配置于此两者之间的固态电解质膜(固体电解质层)40。

[0049]

负极20具有负极合剂层20a、负极集电体20b。负极合剂层20a具有负极活性物质

2ap及固态电解质材料(负极用固态电解质材料)。负极合剂层20a也可进一步地具有负极导电助剂或负极粘合剂等。负极集电体20b由金属箔(例如铜箔)所制成。

[0050]

作为负极活性物质2ap,可使用能够吸入、释放锂的物质,例如可使用石墨(天然石墨、人造石墨等)。负极活性物质2ap呈粒状。

[0051]

正极30具有正极合剂层30a及正极集电体30b。正极合剂层30a具有正极活性物质3ap及固态电解质材料(正极用的固态电解质材料)。正极合剂层30a也可进一步具有正极导电助剂或正极粘合剂等。正极集电体30b由金属箔(例如铝箔)所制成。

[0052]

作为正极活性物质3ap,可使用能够吸入、释放锂的物质,例如可使用含有锂的氧化物(licoo2、linio2、limno2等)。正极活性物质3ap呈粒状。

[0053]

固态电解质膜40由固态电解质材料所构成。作为固态电解质材料,可使用具有li离子传导性的材料。固态电解质材料为粒状。

[0054]

作为固态电解质材料,可使用硫化物系固体电解质或是氧化物系固态电解质。

[0055]

作为硫化物系固态电解质,例如,可使用含有li及p的硫化物。具体来说,可列举li2s-sis2、li2s-p2s5、li2s-ges2、li2s-b2s3、li2s-ga2s3、li2s-al2s3、li2s-ges

2-p2s5、li2s-al2s

3-p2s5、li2s-p2s3、li2s

3-p2s3、li2s

3-p2s

3-p2s5、lix-li2s-p2s5、lix-li2s-sis2、lix-li2s-b2s3(x:i、br、cl或i)等。

[0056]

作为氧化物系固态电解质,例如,可使用含有li的氧化物。具体地说,可列举la

0.51

li

0.34

tio

2.94

、li

1.3

al

0.3

ti

1.7

(po4)3、li7la3zr2o

12

,li

2.9

po

3.3n0.46

、li

3.6

si

0.6

p

0.4

o4、li

1.5

al

0.5

ge

1.5

(po4)3等。

[0057]

固态电解质可单独使用一种,也可根据需要而组合使用两种以上。此外,包含于所述正极及负极当中的固态电解质可为相同种类或不同种类。

[0058]

于此,于本实施方式当中,固态电解质膜40具有极细纤维不织布ufn及固态电解质材料(固态电解质粒子4ap)。具体来说,以极细纤维不织布ufn为支撑体,并且掺入固态电解质粒子4ap(参考图1的圆圈部分、图2及图10(a))。换句话说,固态电解质粒子4ap埋入极细纤维不织布ufn的微细孔中,或是固态电解质粒子4ap被填充至极细纤维不织布ufn的微细孔中。

[0059]

极细纤维不织布ufn可如后述般借由激光静电纺丝法(les)形成。极细纤维不织布ufn为极细纤维uf彼此缠绕并层叠的构成。另外,极细纤维uf之间形成微细的孔(微细孔、微细贯孔)。如上述般,极细纤维不织布ufn为微多孔质。另外,作为极细纤维uf,使用纤维直径细且其均匀度高的纤维,借此于微细化孔径的同时缩小其偏差。

[0060]

因此,借着以如此的极细纤维不织布ufn来作为支撑体,并掺入固态电解质材料(粒子)的构成,可提升固态电解质膜40的特性。具体地说,可借着以极细纤维uf来支撑(固定)微细粒子的固态电解质材料,来增加固态电解质膜40当中的固态电解质材料的比例,此外,也可增加膜的表面上固态电解质材料的占有面积(暴露面积)。借此可提升固态电解质膜40、正极(正极活性物质)或负极(负极活性物质)之间的接触面积,并可提升全固态电池的特性(输出特性、充放电特性)。此外,可借由极细纤维uf来支撑(固定)微细粒子的固态电解质材料,借此可牢固地固定固态电解质材料,借此可减少电解质膜40的膜厚,并降低正极与负极间的电阻,且可提升全固态电池的特性(输出特性、充放电特性)。

[0061]

此外,可借由极细纤维uf来支撑(固定)微细粒子的固态电解质材料,借此可牢固

地固定固态电解质材料,并可防止固态电解质材料的脱落或塌陷。此外,可高度强化固态电解质膜。

[0062]

接着,说明固态电解质膜的制造步骤,并且更详细地说明固态电解质膜的构成。

[0063]

[固态电解质膜的制造方法]

[0064]

<极细纤维不织布的制造方法>

[0065]

激光静电纺丝法(les)为一边以固定速度送出纤维原料(原料树脂),一边对喷嘴(例如约11~24kv)施加高电压的状态下,照射激光并瞬间将纤维原料均匀加热熔融,借由静电力进行拉伸以制作极细纤维的方法。其特征为由于以激光加热,使得加热时间得以缩短,并且极力地抑制热分解,此外,由于以静电力来拉伸,使得不易应力集中,可进行稳定的纺丝。

[0066]

图5为表示激光静电纺丝装置的构成的示意图。如图5所示般,激光静电纺丝装置具有:喷嘴3,其送出原料树脂;激光照射部8,其将激光(co2激光)10照射至喷嘴3的尖端部;收集器(纤维收集部)6,借由静电力来拉伸由喷嘴3所放出的纤维。于收集器6与喷嘴3之间借由高电压产生源5施加高电压,且收集器6连接接地电位7。激光照射部8通过狭缝9将激光10照射至喷嘴3的尖端部。通过辊2来供给作为原料的线状的树脂(原料树脂)1至喷嘴3。

[0067]

于喷嘴3与收集器6之间借由高电压产生源5来施加高电压的状态下,当由喷嘴3挤出的原料树脂1受到激光10照射时,原料树脂1会瞬间且均匀地加热熔融,借由静电力而形成被拉伸的极细纤维uf,且被收集至收集器6上。借着一边使如此的极细纤维uf彼此缠绕一边层叠,可获得不织布(纤维网)ufn。

[0068]

作为原料树脂,例如,可使用热塑性树脂。例如,可使用软化温度为100℃以上且不溶解于20℃有机溶剂(例如二甲苯)的热塑性树脂。软化温度是指热塑性塑胶开始急速地软化的温度,作为测量方法,可借由根据jisk7206「热塑性塑胶-维卡软化温度」的方法来测量。作为原料树脂,具体来说可使用聚乙烯、高密度聚乙烯、聚丙烯、聚甲基戊烯等的聚烯烃;聚对苯二甲酸乙二酯(pet)、聚对苯二甲酸丁二醇酯(pbt)等的聚酯;聚偏二氟乙烯(pvdf)、聚酰胺、聚苯硫醚等。作为原料树脂,以使用聚乙烯、高密度聚乙烯、聚丙烯为优选。特别地,可借由使用高密度聚乙烯(hdpe)来形成高强度且高耐热性的极细纤维不织布。此外,与聚乙烯相较之下,聚丙烯的结晶速度具有稍慢的倾向,惟由于可通过后述的纤维素纳米纤维(cenf)的成核剂的作用来促进结晶,因此可优选地作为原料树脂使用。

[0069]

于此,于本实施方式当中,将纤维素纳米纤维(cenf)添加至原料树脂中。借着添加cenf,使得极细纤维变得更细、更为均匀。研判此乃因将cenf添加至原料树脂中而使得静电力所导致的拉伸效果变大,而促进了极细化。添加了cenf的极细纤维的纤维直径(平均纤维质竟)以10μm以下,更佳为5μm以下,最佳为1μm以下。相对于原料树脂的cenf的添加量为例如0.1体积%以上且10体积%以下。相对于此,未添加cenf的纤维的纤维直径(平均纤维直径)为十几μm。

[0070]

cenf为微细粉末状的纤维素。纤维素(cellulose,cell-oh)为以(c6h

10

o5)n所表示的碳水化合物。cenf以纸浆等为原料,将纸浆等所含的纤维素纤维微细化至纳米尺寸而成。例如,可将纸浆加水分解,并将所获得产物用作纤维素纤维。纤维素的分子链密集且规则性存在的部分有时称为结晶纤维素。

[0071]

关于构成纤维素纤维的粉末状纤维素纤维,其形状并无限制,例如,可使用细长的

粒子形状、或是大致球状的纤维。

[0072]

纤维素纳米纤维重量轻,且强度高,并且具有耐热性。因此,借由添加至原料树脂当中,可提升极细纤维或极细纤维不织布的强度或耐热性。

[0073]

纤维素可借由解纤处理(微细化处理)来进行纳米化。解纤处理上有化学处理法或是机械处理法等。也可使用将这些组合的方法。可借由这样的解纤处理(微细化处理)来缩小纤维长度或是纤维直径。

[0074]

添加至原料树脂当中的纤维素纳米纤维(cenf)以使用纤维长度(l)为0.5μm且10μm以下、纤维直径(r)为0.001μm以上且10μm以下为优选。另外,以使用纤维长度(l)及纤维直径(r)至少小于极细纤维直径r者为优选。

[0075]

借着将上述纤维素纳米纤维(cenf)添加至原料树脂中,可使所形成的极细纤维形成地更细、更为均匀。研判此乃由于纤维素的羟基(-oh)具有极性的基团,因此借由收集器6的静电力而变得易于被吸引、且更细、均匀,也就是说,拉伸效果更为提升。

[0076]

以此方式,借着将cefn般的极性填料(具有极性基的填充剂)添加至原料树脂,可达到使以les法所获得的极细纤维的纤维直径微细化及均匀化。此外,可达到使以les法所获得的极细纤维不织布的孔径微细化及均匀化。

[0077]

此外,于上述当中虽以纤维素纳米纤维(cenf)为例进行说明,也可使用纤维素纳米晶体或是纤维素晶须。纤维素纳米纤维、纤维素纳米晶体及纤维素纳米晶须被称为纳米纤维素。

[0078]

<使用极细纤维不织布的固态电解质膜的制造方法>

[0079]

图2为表示本实施方式的固态电解质膜的制造步骤的图。使用借由前述<极细纤维不织布的制造方法>中所获得的极细纤维不织布来形成固态电解质膜。

[0080]

首先,准备图2(a)所示的极细纤维不织布ufn及含有固态电解质材料(固态电解质粒子4ap)的浆料s。浆料s为将固态电解质材料分散于液体(溶剂、分散介质)中而成。可根据需求而添加粘合剂等。接着,如图2(b)所示,于极细纤维不织布ufn上涂覆含有固态电解质材料的浆料s。接着,如图2(c)所示,借着一边对浆料加压一边进行加热,使得浆料s的液体成分气化,并且使固态电解质材料(固态电解质粒子4ap)埋入(填充)至极细不织布的微细孔中。借此,可于极细纤维uf彼此缠绕而层叠出的极细纤维不织布ufn的微细孔中,形成掺入了固态电解质材料(固态电解质粒子4ap)的固态电解质膜40(图2(c))。以此方式能够以简易步骤、低成本地形成固态电解质膜40。另外,除去了液体成分之后的固态电解质材料以「40a」表示。此外,除去浆料s的液体成分的步骤(干燥步骤)以及对固态电解质材料(固态电解质粒子4ap)进行加压的步骤也可为独立的步骤。

[0081]

图3为示意性表示比较例的全固态电池的构成的剖面图。此外,图4为表示比较例的全固态电池的固态电解质片体的制造步骤的图。例如,于图3及图4所示比较例当中,聚酰亚胺片状支撑体具有借由光蚀刻法而进行开孔加工而成且复数个边长200~800μm正方形的贯孔,于该聚酰亚胺片状支撑体(图4(a))上,在填充固态电解质之后(图4(b)),借由以压制机来进行加热

·

加压处理,以制造固态电解质片体(厚度:37~138μm)(图4(c))。

[0082]

于上述比较例情况中,孔为边长200~800μm的正方形,开口率受到限制。也就是说,当要增加开口率时,虽可增加所述固态电解质与正极或负极之间的接触面积,却会有固态电解质材料脱落或是塌陷的疑虑。此外,片体的厚度(t2)厚达37~138μm。相对于此,于本

实施方式当中,可易于调整固态电解质膜40的膜厚(t),例如,可将膜厚设定为20μm以下。此外,借由les法来调整处理条件(施加电压、喷嘴与激光照射部间的距离、处理时间等),可轻松地调整极细纤维不织布的特性(厚度、纤维直径、细孔径等)。尤其是,可抑制固态电解质膜当中作为支撑体的不织布所占的体积比率,例如可将其设定在10体积%以上且30体积%以下。

[0083]

如上所述,于本实施方式当中,能够提升固态电解质膜的特性。

[0084]

(实施例1)

[0085]

于本实施例当中,借由激光静电纺丝(les)法来制作hdpe的纤维网(也称为不织布、纤维束、纤维片)。作为les装置,使用了加藤技术公司制的静电纺丝(es)装置及鬼冢玻璃制的碳酸气体激光产生装置(pin-30r)组合而成的装置。用来送出纤维的针头当中,使用20g规格的针头,将其作为喷嘴使用。此外,les装置被丙烯酸树脂制的外壳盒所覆盖,通过干燥空气流进此外壳盒内气氛来使得湿度保持于10~30%rh。借此可消除纤维形成时的湿度的影响。

[0086]

co2激光的波长为10.6μm,以镜子来反射从装置水平照射出的激光束,照射至其正下方的原料树脂上。虽然出射时的激光束截面为纤维直径6mm的圆形,但可借由光束形状变换元件(扩束器)来改变,使得于照射部处为纤维轴方向2.1mm,平行于纤维轴的方向13mm。此外,使用狭缝来将激光束的照射直径设定为纤维轴方向约1.1mm、垂直方向约8.0mm。

[0087]

原料树脂(纤维状)的直径为约0.5mm,喷嘴-收集器之间的距离为80mm,由喷嘴至激光中心轴之间的距离为0.7mm,送出速度为40mm/min。使用辊(无旋转、横向速度2mm/秒)来作为纤维的收集器(收集板),将激光输出改为11~16w,将施加电压改为11~24kv,以制作hdpe的纤维网。

[0088]

图6为形成hdpe的纤维网时的喷嘴尖端状态的图(照片)。图7为hdpe的纤维网的sem照片。使用sem(基恩斯公司制,ve-7800)来进行形态观察。观察之前,以离子溅镀器(日立公司制的e-1010)来进行金的蒸镀,以实现sem观测。使用图像分析软体imagej,以所获得sem图像中的一根纤维中的纤维直径方向上的2点间距离为1点,借由测量总计100点来求纤维直径。纤维直径为十几μm以上。

[0089]

(实施例2)

[0090]

于本实施例当中,借由激光静电纺丝(les)法来制作添加了cenf的hdpe纤维网。作为原料树脂,制作了与添加了cenf的hdpe的实施例1同样的纤维网。添加至hdpe当中的cenf的量设定为1体积%(cenf1体积%,hdpe99体积%),作为cenf,使用ceolus fd101(旭化成化学(股)制)。

[0091]

图8为表示形成添加cenf的hdpe纤维网时的喷嘴尖端的状态的图(照片)。图9为添加cenf的hdpe的纤维网sem照片。添加cenf的hdpe的纤维网的纤维直径为5μm以下(约4μm)。

[0092]

于本实施例当中,相较于未添加cenf的实施例1情况,其拉伸变得顺畅,且稳定地进行纺丝,可获得纤维直径变小,且厚度均匀的纤维网。

[0093]

[全固态电池的制造方法]

[0094]

参考图1进行说明的上述全固态电池的制造方法并无限制,例如,可依下述方式来进行制造。图10为表示全固态电池的制造步骤的剖面图。

[0095]

根据所述[固态电解质膜的制造方法],于极细纤维uf之间,形成掺有固态电解质

粒子4ap的固态电解质膜40(图10(a))。

[0096]

接着,于固态电解质膜40的上表面侧(正极侧)上,安置正极活性物质3ap与固态电解质材料的混合物,并且进一步地安置正极集电体30b,进行加压(按压)。借此,于固态电解质膜40的上表面上,形成正极(正极合剂层30a、正极集电体30b)(图10(b))。

[0097]

接着,将固态电解质膜40的下表面侧(负极侧)朝上,安置负极活性物质2ap与固态电解质材料的混合物,并且进一步地安置负极集电体20b,进行加压(按压)。借此,于固态电解质膜40的下表面侧上,形成负极(负极合剂层20a、负极集电体20b)(图10(c))。

[0098]

如上述般,形成由正极集电体30b-正极合剂层30a

─

固态电解质膜40

─

负极合剂层20a

─

负极集电体20b所形成的电极群。

[0099]

之后,例如,借由将所述电极群插入电池壳体并密封,可形成全固态电池。

[0100]

另外,在加压步骤当中,也可于正极集电体30b上,依序层叠正极活性物质3ap等、固态电解质膜40、负极活性物质2ap等、负极集电体20b之后,一并进行加压。

[0101]

[全固态电池的操作]

[0102]

于所述全固态电池当中,于充电过程当中,锂离子由正极合剂层30a的正极活性物质3ap脱离,于放电过程当中,由负极合剂层20a的负极活性物质2ap所脱离的锂离子被插入。以此方式,可借由使锂离子插入、脱离,来进行充放电。

[0103]

如上述般,以极细纤维不织布ufn为支撑体,可使用掺入固态电解质材料(粒子)的固态电解质膜40来制造全固态电池,借此可制造出特性良好的全固态电池。具体来说,如上述般,通过以极细纤维uf来支撑(固定)微细粒子的固体电解质材料,可增加固态电解质膜40当中的固态电解质材料的比例,此外,可增加膜的表面上的固态电解质材料的占有面积(暴露面积)。借此,可提升固态电解质膜40与正极(正极活性物质)或负极(负极活性物质)之间的接触面积,并可提升全固态电池的特性(输出特性、充放电特性)。此外,通过以极细纤维来支撑(固定)微细粒子的固态电解质材料,可缩小固态电解质膜40的膜厚,并可降低正极与负极之间的电阻,并可提升全固态电池的特性(输出特性、充放电特性)。

[0104]

(实施方式2)

[0105]

于本实施形态当中,将针对适合使用于全固态电池的制造方法的制造装置(制造系统)来进行说明。

[0106]

图11为表示本实施形态的制造装置(系统)的构成的示意图。图12为表示双螺杆混炼挤出机的构成的图,图13为表示挤出机的局部构成的图,图14为表示螺杆的构成的图,图15为表示不织布制造机的构成的图,图16为表示全固态电池用层叠体制造机的构成的图。

[0107]

如图11所示,s1表示二轴混炼挤出机进行处理的处理区间,s2表示不织布制造机进行处理的处理区间,s3表示全固态电池用层叠体制造机进行处理的处理区间。

[0108]

双螺杆混炼挤出机em借由两根具互相啮合的螺杆的轴来对锁投料的原料进行溶融混炼(参考图12~图14),并且将其挤出的装置。于此,将cenf混炼于溶融树脂中。

[0109]

作为树脂,例如,可使用热塑性树脂。例如,可使用聚乙烯、聚偏二氟乙烯(pvdf)、聚甲基戊稀、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)等。这些树脂可使用单体,也可使用复数种类的混合物。作为构成树脂的聚合物的分子量,可使用1000以上且100000以下者。特别是作为原料,可借由使用高密度聚乙烯(hdpe)来形成高强度且高耐热性的极细纤维不织布。构成极细纤维不织布的极细纤维的纤维直径(纤维直径)为例如约5

~35μm。

[0110]

cenf可作为cenf分散液而添加。作为cenf,可使用于实施形态1当中所说明之物。此外,作为cenf,也可使用施加了表面处理之物。以此方式,借着进行表面处理,可提升cenf的解纤性,此外也使得对树脂的亲和性提高。作为分散介质(溶剂),例如,以水;如乙醇、甲苯等的有机溶剂;如流动石蜡或加工油等的油等在常温下为液体的物质为优选。这些分散介质可使用单体,也可使用复数种类的混合物。

[0111]

填料分散液的浓度如果过高,会使得难以使用用来将其输送至与树脂混炼的装置内的泵等来供给液体,因此并不理想,此外,如果太低会使得分散介质的比例变高,必须有由树脂中将其移除的步骤,因此并不理想。因此,填料分散液的浓度以5~80重量%为优选,又以10~60重量%为更优选。

[0112]

作为热塑性树脂与填料分散液的混炼装置,可使用单轴挤出机、二轴挤出机、多轴挤出机等。借由使用如此的挤出机,可连续地快速混合材料,并且均匀地分散cenf。

[0113]

关于cenf分散液的注入位置,以比树脂的增塑区还下游侧为优选,于注入点的上游侧中,于填充溶融树脂的状态下,将cenf分散液注入。注入装置(例如注入喷嘴)可设置于1处,为了提升分散也可设置于复数处。

[0114]

相对于树脂的填料的添加量以0.1体积%~40体积%为优选,以0.1体积%~10体积%为更优选,又以1体积%~10体积%为最优选。另外,作为表示填料功能的指标,于此以体积%来表示添加比例。

[0115]

如图12所示,挤出机em具有:汽缸11,其借由图未示出的温度调节手段来受到温度控制;螺杆(12),其借由旋转驱动机构15而可旋转地(rotatably)设置于汽缸11内;漏斗(投料口)13,其设置于汽缸11的上游侧;模头14,其设置于汽缸11的下游端;以及由漏斗13侧往模头14依序配置的增塑区(增塑部)a、混炼区(混炼部)b、挥发区(脱气部)c。此外,于汽缸11当中对应混炼区b的部位设置用于注入填料分散液的注入喷嘴160,于汽缸11当中的挥发区c当中设置有与真空泵(脱气装置)112连接的强制排气口111。注入喷嘴160与柱塞泵(液体添加泵)17连接。

[0116]

如图13所示,于汽缸11的内部,有着2根螺杆(安装于轴上的复数个螺杆),其可旋转地插入并置于其内。2根螺杆配置为彼此啮合而旋转。以此方式借由使2根螺杆通过彼此的螺杆表面,可借由自清洁效果来抑制树脂及填料滞留于螺杆表面附近。螺杆具有复数个螺杆件。图14为表示螺杆(螺杆件)的形状示例的立体图。图14(a)为全螺纹螺杆,图14(b)为混炼盘。另外,图13所示构成为一例,也可适当改变螺杆件的组合。

[0117]

由漏斗13所供给的热塑性树脂于挤出机em当中的增塑区a中熔融,并且往混炼区b转移。然后,借由注入喷嘴160,使得填料分散液注入于熔融树脂中,使得熔融树脂与填料分散液中混合与混炼之后,往挥发区c转移。于挥发区c当中由强制排气口111将气化后的分散介质去除(排气)之后,由模头(die)14将其作为线料挤出。

[0118]

图15为表示激光静电纺丝装置的构成的示意图。如上述般,激光静电纺丝装置具有:喷嘴3,其供给原料树脂;激光照射部8,其将激光(co2激光)照射至喷嘴3的尖端部;收集器(纤维收集部)6,其借由静电力来拉伸由喷嘴3所放出的纤维。于收集器6与喷嘴3之间借由高电压产生源5施加高电压,收集器6与接地电位7连接。激光照射部8通过狭缝9往喷嘴3的尖端部照射激光10。通过辊2来将作为原料的线状的树脂(原料树脂)1供给至喷嘴3。

[0119]

在于喷嘴3与收集器6之间借由高电压产生源5施加高电压的状态下,当由喷嘴3挤出的原料树脂1被激光10照射时,原料树脂1会瞬间均匀地加热熔融,在静电力的作用下拉伸为极细纤维uf,且被收集至收集器6上。通过此方式一边使极细纤维uf彼此缠绕一边层叠,可获得不织布(纤维网)ufn。

[0120]

如上述般,通过将所述纤维素纳米纤维(cenf)添加至树脂中,使得所形成的极细纤维更细、更均匀。研判此乃由于纤维素的羟基(-oh)具有极性的基团,因此借由收集器6的静电力而变得易于被吸引,且更细、更均匀,也就是说,拉伸效果得到了提升。

[0121]

以此方式,借着于原料树脂中添加如cenf般的极性填料(具有极性基的填充剂),可达到使借由les法所获得的极细纤维的纤维直径微细化及均匀化。此外,可达到使借由les法所获得的极细纤维不织布的孔径微细化及均匀化。

[0122]

图16为表示全固态电池用层叠体制造机的构成的示意图。全固态电池用层叠体制造机具有:辊r1、r2,其用于搬运由激光静电纺丝装置所制造的不织布(纤维网)ufn;喷嘴n1、n2,其用于将浆料涂覆于不织布(纤维网)ufn上;加热器h1、h2,其用于使涂覆膜(涂布膜)干燥。而且还进一步地具有:压制机pr1(辊r3、r4),其对涂覆膜进行加压;送出机w1,其将正极组件送出至涂覆膜的一边的表面上;送出机w2,其用于将负极组件送出至涂覆膜的另一边的表面上;压制机pr2,其对涂覆膜、正极组件el1及负极组件el2的层叠体进行加压;卷取机w,其卷取加压之后的层叠体。

[0123]

也就是说,由喷嘴n1往不织布(纤维网)ufn的表面喷吐含有固态电解质材料(固态电解质粒子4ap)的浆料。例如,由狭缝状的喷嘴孔喷吐出浆料至不织布(纤维网)ufn上。所喷吐的浆料被加热器h1加热(干燥),形成涂覆膜。接着,由喷嘴n2往不织布(纤维网)ufn的背面喷吐含有固态电解质材料(固态电解质粒子4ap)的浆料。例如,由狭缝状的喷嘴孔喷吐浆料至不织布(纤维网)ufn的背面。所喷吐的浆料被加热器h2加热(干燥),形成涂覆膜。

[0124]

然后,借由以辊r3、r4所构成的压制机pr1来对不织布(纤维网)ufn的两面的涂覆膜进行加压。以此方式来气化浆料的液体成分,并且将固态电解质材料(固态电解质粒子4ap)埋入(填充)极细纤维不织布ufn的微细孔中,可于极细纤维uf彼此缠绕而层叠出的极细纤维不织布ufn的微细孔中,形成掺入了固态电解质材料(固态电解质粒子4ap)的固态电解质膜40(参考图2(c))。

[0125]

接着,将正极组件el1由送出机w1层叠至固态电解质膜40的表面,此外,将负极组件el2由送出机w2层叠至固态电解质膜40的背面。正极组件el1例如由具有正极合剂层30a、正极集电体30b的正极30所构成;负极组件el2例如由具有负极合剂层20a、负极合剂层20b的负极20所构成。送出机w1、w2将各个组件送出,使得合剂层侧与固态电解质膜40接触。另,如前述般,合剂层当中包含活性物质及固态电解质材料,以实现li离子的传导。

[0126]

接着,借由压制机pr2来对正极组件el1、固态电解质膜40及负极组件el2的层叠体进行加压,并将加压之后的层叠体卷取至卷取机w上。

[0127]

如上所述,于本实施方式当中,能够有效率地制造固态电解质膜40及正极组件el1、固态电解质膜40以及负极组件el2的层叠体。

[0128]

(实施方式3)

[0129]

于本实施方式当中针对所述实施方式1、2的各种应用例进行说明。

[0130]

(应用例1)

[0131]

虽然于实施方式1当中,于极细纤维不织布ufn的单面上涂覆含有固态电解质材料的浆料,也可于极细纤维不织布ufn的两面上涂覆含有固态电解质材料的浆料。此外,于实施方式2(图17)当中,也可省略喷嘴n2、加热器h2,于极细纤维不织布ufn的单面上涂覆含有固态电解质材料的浆料。

[0132]

(应用例2)

[0133]

虽然于实施方式2当中,使用送出机来进行正极组件、负极组件与固态电解质膜40的层叠,也可于固态电解质膜40上涂覆包含活性物质及固态电解质材料的浆料并使其干燥,借此形成合剂层,并且通过在合剂层上层叠集电体,以形成正极组件el1、固态电解质膜40及负极组件el2的层叠体。

[0134]

(应用例3)

[0135]

虽然于实施方式2当中,使用喷嘴来进行把含有固态电解质材料的浆料涂覆至极细纤维不织布ufn,也可使用凹版涂覆机来涂覆浆料。此外,也可使用凹版涂覆机来涂覆包含所述应用例2的活性物质及固态电解质材料的浆料。

[0136]

(应用例4)

[0137]

虽然于实施方式2当中,借由添加了纤维素纳米纤维(cenf)的树脂来形成不织布(ufn),也可省略纤维素纳米纤维(cenf)的添加。如上述般,于实施方式2中所说明的制造装置(图11)也可用在使用未添加纤维素纳米纤维(cenf)的不织布(ufn)来制造全固态电池。此外,于实施方式2当中所说明的制造装置也可用在使用添加了除了纤维素纳米纤维(cenf)之外的纤维的不织布(ufn)来制造全固态电池。

[0138]

另外,作为填料,例如,除了含有cenf的纤维素以外,还可使用如苎麻、黄麻、洋麻、蔗渣等的天然材料;如碳纤维、碳纳米纤维、纳米碳管、富勒烯、碳黑等的碳材料;如玻璃、碳酸钙、二氧化钛、滑石等的矿物系材料等。另外,作为填料,也可使用经施加表面处理之物。

[0139]

(应用例5)

[0140]

于实施方式2(图11)当中,以二轴混炼挤出机所进行的处理(s1)、以不织布制造机所进行处理(s2)、以全固态电池用层叠体制造机所进行处理(s3),不一定要连续地进行。

[0141]

例如,借由双螺杆混炼挤出机(s1)来将熔融树脂作为线料挤出之后,可用线料浴来冷却此线料,并借由线料切割器(切割装置)依次地切割为粒料状。然后,将此粒料熔融,并形成所期望直径的线料之后,可借由不织布制造机(s2)来进行处理。

[0142]

此外,也可借由双螺杆混炼挤出机(s1)将熔融树脂作为所期望直径的线料挤出之物进行卷取,并借由不织布制造机(s2)来处理卷取好的所期望直径的线料(原料树脂)。

[0143]

另外,也可借由不织布制造机(s2)来将所形成的不织布(ufn)卷取至卷取机wu。然后,可如图17所示般,将所卷取的不织布(ufn)送出,如实施方式2当中所说明般,形成正极组件el1、固态电解质膜40及负极组件el2的层叠体。图17表示应用例5的全固态电池用层叠体制造机的构成的图。

[0144]

此外,也可形成以激光静电纺丝(les)之外的方法所形成的不织布(ufn),且可使用卷取好的不织布(ufn)来形成正极组件el1、固态电解质膜40及负极组件el2的层叠体(图17)。

[0145]

(应用例6)

[0146]

虽然于实施方式2当中,每当将含有固态电解质材料涂覆至极细纤维不织布ufn时

进行加热,也可省略加热器,将极细纤维不织布ufn的两面的浆料一并进行加热。图18为表示应用例6的全固态电池用层叠体制造机的构成的图。例如,以喷嘴n1a来涂覆不织布(ufn)的表面的浆料,以喷嘴n1b来涂覆不织布(ufn)的背面的浆料之后,以加热器h1来进行加热,以辊r3、r4来进行加压。

[0147]

(应用例7)

[0148]

例如,虽然于应用例6当中,于不织布(ufn)的两面上涂覆浆料,设置2个涂覆层,也可进一步地设置多层的涂覆层。此时,也可使用不同的固态电解质材料来设置3层以上的涂覆层。图19为表示应用例7的全固态电池用层叠体制造机的构成的图。例如,以喷嘴n1a来涂覆不织布(ufn)的表面的浆料,并以喷嘴n1b来涂覆不织布(ufn)的背面的浆料之后,以加热器h1进行加热,并以辊r3、r4进行加压。接着,由送出机w1将另一固态电解质膜层叠于涂覆层的表面,此外,由送出机w2将另一固态电解质膜层叠于涂覆层的背面。然后,以辊r5、r6来对4层的固态电解质材料进行加压。

[0149]

(应用例8)

[0150]

图20为表示应用例8的全固态电池用层叠体制造机的构成的图。也可借由对来自喷嘴n2a、n2b的浆料进行涂覆及用加热器h3、h4进行热处理来形成上述应用例7中由送出机w1、w2所送出的另一固态电解质膜。

[0151]

以上,针对本案发明人所完成的发明,基于实施方式、实施例进行了具体说明,惟本发明并不限于所述实施方式、实施例,不言而喻地,于不脱离此主旨的范围内,可进行各种变更。

[0152]

例如,于上述内容当中,以二次电池作为锂电池来进行示例,也可将本发明适用于一次电池。此外,于上述内容中虽示例出锂电池,也可将本发明适用于其他的全固态电池中。此外,于上述内容中,虽示例出具有羟基(-oh)的cenf,也可使用具有极性基的其他填料(填充剂)。作为填料(填充剂),可使用无机物或有机物。

[0153]

此外,关于所述实施方式、实施例及应用例,在不脱离其主旨的范围内,可进行各种的组合。

[0154]

附图标记说明

[0155]

1原料树脂

[0156]

2辊

[0157]

2ap负极活性物质

[0158]

3喷嘴

[0159]

3ap正极活性物质

[0160]

4ap固态电解质粒子

[0161]

5高电压产生源

[0162]

6收集器

[0163]

7接地电位

[0164]

8激光照射部

[0165]

9狭缝

[0166]

10激光

[0167]

11汽缸

[0168]

12螺杆

[0169]

13漏斗

[0170]

14模头

[0171]

15旋转驱动机构

[0172]

17柱塞泵(液体添加泵)

[0173]

20负极

[0174]

20a负极合剂层

[0175]

20b负极集电体

[0176]

30正极

[0177]

30a正极合剂层

[0178]

30b正极集电体

[0179]

40固态电解质膜

[0180]

111强制排气口

[0181]

112真空泵(脱气装置)

[0182]

160注入喷嘴

[0183]

a增塑区(增塑部)

[0184]

b混炼区(混炼部)

[0185]

c挥发区(脱气部)

[0186]

el1正极组件

[0187]

el2负极组件

[0188]

em双螺杆混炼挤出机(挤出机)

[0189]

h1加热器

[0190]

h2加热器

[0191]

h3加热器

[0192]

h4加热器

[0193]

n1喷嘴

[0194]

n1a喷嘴

[0195]

n1b喷嘴

[0196]

n2喷嘴

[0197]

n2a喷嘴

[0198]

n2b喷嘴

[0199]

pr1压制机

[0200]

pr2压制机

[0201]

r1辊

[0202]

r2辊

[0203]

r3辊

[0204]

r4辊

[0205]

r5辊

[0206]

r6辊

[0207]

s浆料

[0208]

s1基于双螺杆混炼挤出机的处理

[0209]

s2基于不织布制造机的处理

[0210]

s3基于全固态电池用层叠体製造机的处理

[0211]

uf极细纤维

[0212]

ufn极细纤维不织布(不织布)

[0213]

w卷取机

[0214]

w1送出机

[0215]

w2送出机

[0216]

wu卷取机

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。