1.本发明涉及一种危险废物焚烧烟气处理设备,尤其涉及一种基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统。

背景技术:

2.危险废物是指列入国家危险废物名录或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有危险特性的废物,包括焚烧处置残渣(如飞灰、废气处理活性炭等)、有机树脂类废物、多氯(溴)联苯类废物、废有机溶剂、医药废物等。危险废物焚烧处理具有无害化、减量化等显著优点,是目前主要的危废处置方法之一。

3.目前,针对热值较高或毒性较大的医药废物、农药废物、废有机溶剂和含有机溶剂废物等主要危险废弃物,通常采用“回转窑 二燃室”的焚烧方法。现行危废焚烧污染物控制标准——《危险废物焚烧污染控制标准》(gb18484-2001),对主要大气污染物排放限值做了明确规定,对于焚烧容量超过2500kg/h的焚烧厂,其污染物排放限值为:烟尘为65mg/m3,so2为200mg/m3,hcl为60mg/m3,nox为500mg/m3,二噁英为0.5ng/m3。由于该标准对污染物的排放限值较为宽松,采用现有技术的“急冷 布袋 两级酸洗”处理工艺能基本满足目前的排放要求,但随着排放要求的日趋严格,该处理工艺无法满足较低的排放要求。

4.另外,目前采用的工艺对二噁英的去除采用的方法是活性炭吸附,即通过活性炭将气态二噁英吸附转移到活性炭中,由此产生的废活性炭仍然属于危废,需要进行安全处置,增加了工艺成本。

技术实现要素:

5.本发明的目的在于提供一种基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统,能对危险废物焚烧烟气中的so2、no

x

、hcl、颗粒物和二噁英进行稳定的协同深度脱除,能满足危废焚烧烟气深度净化处理及超低排放标准要求。

6.本发明是这样实现的:一种基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统,包括通过管道依次连接的回转窑、二燃室、余热锅炉、急冷塔、干法脱酸塔、陶瓷纤维滤管一体化装置、二次净化组件和排放装置;二燃室的入口设有sncr脱硝装置,陶瓷纤维滤管一体化装置内设有若干根表面设有触媒催化剂层的陶瓷纤维滤管,陶瓷纤维滤管一体化装置与干法脱酸塔之间扩展烟道中设有用于喷射氨基还原剂的喷氨装置,使回转窑内排出的危险废物焚烧烟气依次经过二燃室的脱硝、干法脱酸塔的干法脱酸、陶瓷纤维滤管一体化装置的氮氧化物、二噁英和重金属脱除、以及二次净化组件的二次脱酸和除尘后通过排放装置排出。

7.所述的若干根陶瓷纤维滤管从陶瓷纤维滤管一体化装置底部一侧的烟气入口向陶瓷纤维滤管一体化装置顶部另一侧的烟气出口均匀布置,陶瓷纤维滤管表面的触媒催化剂层包括v-ti、v-w-ti、ce-w-ti、cu-fe-ce-ti中的一种或多种。

8.所述的陶瓷纤维滤管一体化装置内设有脉冲清灰装置,脉冲清灰装置包括带有脉

冲阀的压缩空气气包、通过脉冲阀连通压缩空气气包的喷管、以及设置在喷管上并面向陶瓷纤维滤管设置的喷嘴;陶瓷纤维滤管一体化装置内形成有若干个相互独立的除尘室,每个除尘室内均包括若干根陶瓷纤维滤管、对应设置在若干根陶瓷纤维滤管上方的喷嘴、以及设置在若干根陶瓷纤维滤管下方的灰斗。

9.所述的急冷塔内部顶端布置有双流体喷枪,双流体喷枪位于急冷塔的烟气入口下方并通过水路管道外接至冷却水供应装置,形成立式顺流急冷结构。

10.所述的冷却水供应装置位于急冷塔上方并内置冷却液,冷却液为中水或浓度为10%的naoh溶液。

11.所述的干法脱酸塔的底部形成有烟气入口并通过管道与急冷塔底部的烟气出口连接,干法脱酸塔包括脱酸剂喷射装置,脱酸剂喷射装置内存储脱酸剂,脱酸剂喷射装置的喷射端位于干法脱酸塔的烟气入口上方;所述的脱酸剂为钙基、钠基中的一种或多种,钙基包括消石灰、氧化钙、白云石消石灰中的一种或多种,钠基为小苏打。

12.所述的急冷塔、干法脱酸塔和陶瓷纤维滤管一体化装置的灰斗底部均设有出口并外接至排灰装置。

13.所述的二次净化组件包括ggh换热器和酸洗塔,ggh换热器顶部形成有烟气入口并与陶瓷纤维滤管一体化装置的烟气出口连接,ggh换热器底部形成有烟气出口并与酸洗塔的烟气入口连接; ggh换热器的换热盘管入口与酸洗塔的烟气出口连接,ggh换热器的换热盘管出口与排放装置的烟气入口连接;酸洗塔包括向酸洗塔内部喷淋碱液的碱液补充装置。

14.所述的酸洗塔的底部连接有废水处理装置。

15.所述的sncr脱硝装置包括位于二燃室外部的还原剂存储罐、设置在二燃室入口处并与还原剂存储罐连接的喷射装置、以及与喷射装置连接的雾化空气装置和计量泵;还原剂存储罐内存储脱硝还原剂,脱硝还原剂是尿素、氨水、联氨、水合肼中的一种或多种;喷射装置的喷射端多层布置在二燃室入口内并配备电动推进器,使喷射装置位于850-1150℃温度窗口。

16.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用了干法脱酸,能有效脱除烟气中大部分的酸性气体,且避免了水汽进入陶瓷纤维滤管一体化装置,确保了陶瓷纤维滤管的过滤脱除效果,且大大延长了陶瓷纤维滤管的使用寿命,运行安全、可靠。

17.2、本发明由于采用了带有触媒催化剂层的陶瓷纤维滤管,并配合前置喷射的氨基还原剂,能有效分解、去除nox和二噁英,达到协调脱硝的作用,相比现有技术的活性炭吸附转移二噁英具有更彻底的脱除效果;同时能通过陶瓷纤维对二噁英和重金属等污染物进行有效的阻隔和脱除。

18.3、本发明由于采用了二次净化组件,通过湿法脱酸实现两级脱酸,大大提高了烟气中酸性气体的脱除效率,同时在ggh换热器的换热升温换热下有效避免了“白烟”的产生,具有良好的环境效益。

19.本发明对危险废物焚烧烟气中的so2、no

x

、hcl、颗粒物和二噁英进行稳定的协同深度脱除,使颗粒物的排放浓度控制在10mg/nm3以下,nox的排放浓度控制在50mg/nm3以下,so2的排放浓度控制在35mg/nm3以下,二噁英类污染物类排放浓度可以控制在0.5ng/nm3以

下,尤其是对烟气中氮氧化物和二噁英的分解脱除实现了较高的效率,能满足危废焚烧烟气深度净化处理及超低排放标准要求,具有工艺流程短、药剂用量小、无二次污染、占地空间小、投资成本低、运行简单等优点,推广前景良好。

附图说明

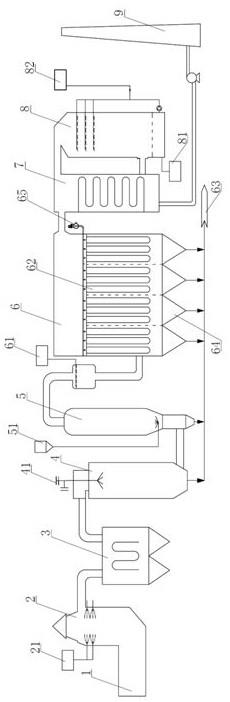

20.图1是本发明基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统的主视图;图2是本发明基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统中脉冲清灰装置的局部放大图。

21.图中,1回转窑,2二燃室,21 sncr脱硝装置,3余热锅炉,4急冷塔,41冷却水供应装置,5干法脱酸塔,51脱酸剂喷射装置,6陶瓷纤维滤管一体化装置,61喷氨装置,62陶瓷纤维滤管,63排灰装置,64灰斗,65脉冲清灰装置,651脉冲阀,652压缩空气气包,653喷管,654喷嘴,7 ggh换热器,8酸洗塔,81废水处理装置,82碱液补充装置,9排放装置。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步说明。

23.请参见附图1,一种基于触媒陶瓷纤维滤管的危险废物焚烧烟气净化系统,包括通过管道依次连接的回转窑1、二燃室2、余热锅炉3、急冷塔4、干法脱酸塔5、陶瓷纤维滤管一体化装置6、二次净化组件和排放装置9;二燃室2的入口设有sncr(选择性非催化还原脱硝技术)脱硝装置21,陶瓷纤维滤管一体化装置6内设有若干根表面设有触媒催化剂层的陶瓷纤维滤管62,陶瓷纤维滤管一体化装置6与干法脱酸塔5之间扩展烟道中设有用于喷射氨基还原剂的喷氨装置61,使回转窑1内排出的危险废物焚烧烟气依次经过二燃室2的脱硝、干法脱酸塔5的干法脱酸、陶瓷纤维滤管一体化装置6的氮氧化物、二噁英和重金属脱除、以及二次净化组件的二次脱酸和除尘后通过排放装置9排出。优选的,氨基还原剂可采用氨水、尿素、水合肼等。

24.所述的若干根陶瓷纤维滤管62从陶瓷纤维滤管一体化装置6底部一侧的烟气入口向陶瓷纤维滤管一体化装置6顶部另一侧的烟气出口均匀布置,陶瓷纤维滤管62表面的触媒催化剂层包括v-ti(钒钛)、v-w-ti(钒钨钛)、ce-w-ti(铯钨钛)、cu-fe-ce-ti(铜铁铯钛)中的一种或多种,也可根据需要采用其他的触媒催化剂,通过触媒催化剂降低脱硝反应的活化能,使得脱硝反应温度降低。

25.请参见附图2,所述的陶瓷纤维滤管一体化装置6内设有脉冲清灰装置65,脉冲清灰装置65包括带有脉冲阀651的压缩空气气包652、通过脉冲阀651与压缩空气气包652连通的喷管653、以及设置在喷管653上并面向陶瓷纤维滤管62设置的喷嘴654;每根陶瓷纤维滤管62上方均设有喷嘴654,陶瓷纤维滤管一体化装置6内形成有若干个相互独立的除尘室,每个除尘室内均包括若干根陶瓷纤维滤管62、对应设置在若干根陶瓷纤维滤管62上方的喷嘴654、以及设置在若干根陶瓷纤维滤管62下方的灰斗64。灰斗64用于收集从陶瓷纤维滤管62上吹扫下来的飞灰、颗粒物等,使陶瓷纤维滤管62能持续运行且使用寿命长。空压机产生的压缩空气经冷冻干燥机净化进入缓存罐储存,压缩空气气包652中的压缩空气由缓存罐引入,优选的,压缩空气气包652中的压缩空气的压力为0.4-0.6mpa。需要进行脉冲清灰作业是时,其中一个或多个除尘室的烟气进口关闭,其他除尘室继续运行,各独立除尘室依次

进行脉冲喷吹清灰,保证系统持续运行,也确保烟气过滤效果。

26.所述的急冷塔4内部顶端布置有双流体喷枪,双流体喷枪位于急冷塔4的烟气入口下方并通过水路管道外接至冷却水供应装置41,形成立式顺流急冷结构,能将余热锅炉3中排出的550-600℃的烟气在急冷塔4内通过冷却液喷淋后,在1s内急速冷却至300℃。

27.所述的冷却水供应装置41位于急冷塔4上方并内置冷却液,优选的,所述的冷却液可采用中水或浓度为10%的naoh溶液。采用中水可减少水资源的消耗,节能环保;若烟气中酸性物质较高,也可采用10%的naoh溶液,在冷却的同时进行酸碱中和反应,以达到一定的脱酸作用。

28.所述的干法脱酸塔5的底部形成有烟气入口并通过管道与急冷塔4底部的烟气出口连接,干法脱酸塔5包括脱酸剂喷射装置51,脱酸剂喷射装置51内存储脱酸剂,脱酸剂喷射装置51的喷射端位于干法脱酸塔5的烟气入口上方。烟气从底部进入干法脱酸塔5内,在干法脱酸塔5内与脱酸剂喷射装置51喷射的脱酸剂进行酸碱中和反应,脱除烟气中的部分酸性气体。优选的,所述的脱酸剂可采用钙基、钠基中的一种或多种;所述的钙基包括消石灰、氧化钙、白云石消石灰中的一种或多种,钠基可采用小苏打,根据酸性气体的性质,也可采用其他的脱酸剂进行脱除,此处不再赘述。

29.所述的急冷塔4、干法脱酸塔5和陶瓷纤维滤管一体化装置6的灰斗64底部均设有出口并外接至排灰装置63,可用于收集和排放干法脱酸产生的干粉颗粒和陶瓷纤维滤管62吹扫后的飞灰等物质,便于后期处理。

30.所述的二次净化组件包括ggh(烟气-烟气)换热器7和酸洗塔8,ggh换热器7的顶部形成有烟气入口并通过管道与陶瓷纤维滤管一体化装置6的烟气出口连接,ggh换热器7的底部形成有烟气出口并通过管道与酸洗塔8的烟气入口连接; ggh换热器7的换热盘管入口通过管道与酸洗塔8的烟气出口连接,ggh换热器7的换热盘管出口通过管道与排放装置9的烟气入口连接;酸洗塔8包括通过管道和喷嘴向酸洗塔8内部喷淋碱液的碱液补充装置82。陶瓷纤维滤管一体化装置6排出的烟气进入ggh换热器7后通过换热盘管降温,再从底部进入酸洗塔8,在碱液补充装置82喷淋的碱液的中和反应下实现湿法脱酸和固体粉尘颗粒的脱除,经酸洗塔8二次净化后的烟气回到ggh换热器7并进入换热盘管内,换热盘管内外的烟气实现冷热交换,换热盘管内的烟气经换热升温后通过排放装置9排出,通过ggh换热器7将烟气升温至100-150℃后再排出可有效避免白烟的产生。优选的,碱液补充装置82中的碱液可采用浓度为20-30%的naoh溶液。

31.所述的酸洗塔8的底部连接有废水处理装置81,用于废水的收集和排出,便于后期处理,避免二次污染。

32.所述的sncr脱硝装置21包括位于二燃室2外部的还原剂存储罐、设置在二燃室2入口处并与还原剂存储罐连接的喷射装置、以及与喷射装置连接的雾化空气装置和计量泵等;还原剂存储罐内存储脱硝还原剂,优选的,脱硝还原剂可以是尿素、氨水、联氨、水合肼中的一种或多种,也可根据实际脱硝工艺要求采用其他脱硝还原剂,此处不再赘述。喷入脱硝还原剂的温度区间为850-1150℃,能气化水分,通过控制脱硝还原剂的喷入量,无水汽经过陶瓷纤维滤管62,能大大延长陶瓷纤维滤管62的使用寿命。

33.所述的喷射装置的喷射端多层布置在二燃室2入口内并配备电动推进器,使喷射装置位于850-1150℃温度窗口,从而达到良好的脱硝效果。优选的,喷射装置采用的喷射器

可为双层套管结构,将0.35-0.45mpa的压缩空气经喷头处雾化喷嘴雾化氨水喷入炉膛,并冷却喷枪和喷头;电动推进器用于控制喷枪自动进出,以防止喷枪烧坏。

34.优选的,所述的排放装置9可采用引风机和烟囱,便于净化后烟气的排放。

35.实施例1:危险废物在回转窑1内进行焚烧产生的高温烟气进入二燃室2,在sncr脱硝装置21喷射氨水(脱硝还原剂)的850-1150oc温度窗口内,nox组分与脱硝还原剂发生还原反应,脱硝后的烟气进入余热锅炉3进行余热回收降温。从余热锅炉3出口排出的600oc的烟气进入急冷塔4,烟气在急冷塔4内通过冷却水供应装置41喷射的中水喷淋作用下,在1s内降温至300oc。降温后的烟气进入到干法脱酸塔5,在消石灰(高效脱酸剂)的喷射下脱除部分的酸性气体。

36.干法脱酸后的烟气在扩展烟道内经喷氨装置61喷洒浓度为25%的氨水(氨基还原剂)后,进入陶瓷纤维滤管一体化装置6的陶瓷纤维滤管62中,在v-w-ti(触媒催化剂层)的作用下,分解烟气中的nox、二噁英,同时烟气中携带重金属的大量粉尘被陶瓷纤维滤管62阻隔在管外,净化后的烟气穿过陶瓷纤维滤管62进入到ggh换热器7降温至110℃。

37.经ggh换热器7降温后的烟气进入脱酸塔8,在碱液补充装置82喷射的naoh碱液的作用下脱除酸性气体和固体粉尘颗粒,脱酸塔8产生的废水通过废水处理装置81收集,便于后期回收或进一步处理。脱酸塔8出口烟气在ggh换热器7的再次换热下升温至非饱和温度150oc,避免了“冒白烟”的现象发生,最终通过引风排放系统9进入大气。

38.排放系统9排出的烟气进行检测,可以达到如下排放标准:颗粒物的排放浓度控制在10mg/nm3以下;no

x

的排放浓度控制在50mg/nm3以下;so2的排放浓度控制在35mg/nm3以下;二噁英类污染物类排放浓度可以控制在0.5ng/nm3以下。

39.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。