1.本发明属于耐火材料技术领域,尤其涉及一种气孔均匀的钙长石轻质耐火材料及其制备方法。

背景技术:

2.钙长石耐火材料(尤其是耐火砖)具有高气孔率、低体积密度、良好的绝热性能,被普遍应用于各种工业窑炉内部耐火砖与筒体之间空间的保温隔热填充材料。用以减少窑炉的热量散失从而获得高的能量利用效率。钙长石熔点为1550℃,具有密度小、热膨胀系数小、热导率低、在还原性气氛中可稳定存在等特点,可部分替代工作温度在1000~1300℃的粘土质、硅质及高铝质耐火材料,并实现节能减排。

3.传统的耐火材料(尤其是耐火砖)的制备过程中,往往存在体积密度不可控的问题、进而使产品保温隔热效果不理想。并且,现有制备工艺无法连续操作,气孔大小难以控制。

技术实现要素:

4.本发明的目的在于提供一种气孔均匀的钙长石轻质耐火材料及其制备方法,本发明中的钙长石轻质耐火材料气孔分布均匀,保温效果好。

5.本发明提供一种气孔均匀的钙长石轻质耐火材料的制备方法,包括以下步骤:

6.a)将48~55wt%的煤矸石和4~8wt%的叶腊石球磨,得到球磨浆料;

7.b)将所述球磨浆料、10~14.5wt%的耐火粘土和9.5~15.5wt%的碳酸钙搅拌混合,得到主料混合料;

8.c)将所述主料混合料、5~10wt%的高铝水泥和6~20wt%的助剂混合,得到浇注料;

9.所述高铝水泥中al2o3含量>67wt%;

10.d)将浇注料浇注成型,脱模后依次进行干燥和焙烧,得到钙长石轻质耐火材料。

11.优选的,所述助剂包括3~8wt%耐火促凝剂和6~8wt%水泥发泡剂。

12.优选的,所述浇注的温度为25~29℃;所述浇注的时间为10~16min。

13.优选的,所述干燥的温度为75~120℃,所述干燥的时间为100~150小时。

14.优选的,所述干燥共设置64~80小时烘干时间,低温段设置5~7个升温段,每5~8小时上升15℃;高温段设置3~6个升温段,每9~12小时上升15℃,直至温度达到120℃,由120℃降至室温需要12~15小时,烘干完毕;

15.所述低温段为0~75℃,所述高温段为75~120℃。

16.优选的,所述焙烧的温度为1240~1280℃;所述焙烧的时间为2~5小时。

17.优选的,所述焙烧温度通过从室温升温实现,所述升温的时间为45~50小时。

18.优选的,所述水泥发泡剂通过发泡机进行发泡。

19.优选的,所述步骤a)中球磨浆料的目数为1000~2000目。

20.本发明提供一种气孔均匀的钙长石轻质耐火材料,按照上文所述的制备方法制得;所述气孔均匀的钙长石轻质耐火材料的孔径为100~500μm;孔隙率为75~85%。

21.本发明提供一种气孔均匀的钙长石轻质耐火材料的制备方法,包括以下步骤:a)将48~55wt%的煤矸石和4.5~6.5wt%的叶腊石球磨,得到球磨浆料;b)将所述球磨将料、10~14.5wt%的耐火粘土和9.5~15.5wt%的碳酸钙搅拌混合,得到主料混合料;c)将所述主料混合料、5~10wt%的高铝水泥和6~20wt%的助剂(外加)混合,得到浇注料;所述高铝水泥中al2o3含量>67wt%;d)将浇注料浇注成型,脱模后依次进行干燥和焙烧,得到钙长石轻质耐火材料。本发明通过调整不同原料的混合顺序,先加入煤矸石类粉料、叶腊石,再加入耐火黏土、碳酸钙,最后加入高铝水泥、促凝剂、发泡剂,可以有效调整料浆的状态,使料浆在浇注后的坯体中气泡分布更加均匀,进而有利降低产品的导热系数。试验结果表明,本发明中的钙长石轻质耐火材料导热系数由0.18w/(m

·

k)降低到0.12w/(m

·

k),同时提高湿坯强度由0.1mpa提高至0.4mpa,提高湿坯的成型合格率。容重控制在450-530kg/m3,产品合格率由87%提升至96%,合格率提升了9%。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

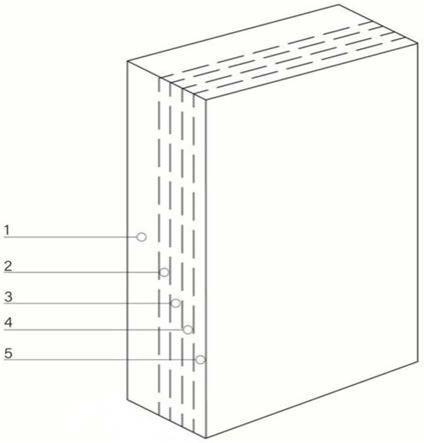

23.图1为本发明实施例1中钙长石砖的sem图;

24.图2为本发明比较例1中钙长石砖的sem图。

具体实施方式

25.本发明提供了一种气孔均匀的钙长石轻质耐火材料的制备方法,包括以下步骤:

26.a)将48~55wt%的煤矸石和4.5~6.5wt%的叶腊石球磨,得到球磨浆料;

27.b)将所述球磨将料、10~14.5wt%的耐火粘土和9.5~15.5wt%的碳酸钙搅拌混合,得到主料混合料;

28.c)将所述主料混合料、5~10wt%的高铝水泥和6~20wt%的助剂(外加)混合,得到浇注料;

29.所述高铝水泥中al2o3含量>67wt%;

30.d)将浇注料浇注成型,脱模后依次进行干燥和焙烧,得到钙长石轻质耐火材料。

31.在本发明中,所述煤矸石在焙烧的过程中能够增加铝的含量,进一步有助于降低导热系数。所述煤矸石的质量分数优选为48~55wt%,更优选为49~54wt%,最优选为50~53wt%,具体的,在本发明的实施例中,可以是54wt%。

32.在本发明中,所述叶腊石的作用为提供硅源增加砖坯的强度;所述叶腊石的质量分数优选为4~8wt%,更优选为5~7wt%,最优选为6wt%,具体的,在本发明的实施例中,可以是7wt%。

33.在本发明中,所述球磨的时间优选6~7小时,所述球磨浆料中物料的粒径优选为1000~2000目。

34.由于材料的凝固速率不一样,本发明对原料进行分批次进行搅拌,先加入凝固速率较慢的,充分搅拌后,再加入凝固速度快的。在本发明中,在所述球磨浆料中加入耐火粘土和碳酸钙之后,首先进行一次搅拌,然后再向一次搅拌后的物料中,加入高铝水泥、耐火促进剂与水泥发泡剂,进行二次搅拌,得到浇注料。

35.在本发明中,所述耐火粘土的质量分数优选为10~14.5wt%,更优选为11~14wt%,最优选为12~13wt%,具体的,在本发明的实施例中,可以是14wt%。

36.在本发明中,所述碳酸钙的质量分数优选为9.5~15.5wt%,更优选为10~15wt%,最优选为11~14wt%,具体的,在本发明的实施例中,可以是15wt%。

37.在本发明中,所述一次搅拌的搅拌时间优选为8~16min,更优选为10~14min,具体的,在本发明的实施例中,可以是12min;所述一次搅拌时,优选控制料浆的温度在40℃以下。

38.在本发明中,所述高铝水泥可以增加材料高温状态下的稳定性,所述高铝水泥中al2o3含量优选>67wt%,所述高铝水泥的质量分数优选为10wt%。

39.在本发明中,所述助剂包括耐火促凝剂和发泡剂,本发明优选在所述一次搅拌后的物料中先加入高铝水泥和耐火促凝剂,搅拌5~10min之后,再加入发泡剂,搅拌20~30s,使气泡更加均匀。

40.在本发明中,所述耐火促凝剂(外加)的质量分数优选为5~10wt%,更优选为6~8wt%;所述发泡剂优选为水泥发泡剂(外加),主要成分为偶氮二甲酸二异丙酯;所述发泡剂的质量分数优选为3~8wt%,更优选为4~6wt%。

41.本发明将钙长石材料层的原料分为“主料”和“外加料”,所述主料包括煤矸石、叶腊石、耐火粘土、碳酸钙和高铝水泥;所述外加料主要为助剂,如耐火促凝剂和发泡剂。本发明中所述的外加料的质量分数均是以主料质量为100%的基准而言,如,本发明中的促凝剂质量分数为5~10wt%,指的是所述促凝剂的加入量为主料总质量的5~10%;本发明中发泡剂的质量分数为3~8%,指的是所述发泡剂的加入量为主料总质量的3~8%。

42.本发明中的水泥发泡剂优选通过发泡机进行发泡,从而控制发泡剂对产生气泡的稳定性,进而控制钙长石砖的体积密度。

43.在得到浇注料之后,本发明将所得浇注料在模具中浇注成型,得到坯体。

44.在本发明中,所述浇注的时间优选为10~16min,更优选为11~15min,最优选为12~14min,具体的,在本发明的实施例中,可以是12min;所述浇注的温度优选为25~29℃,更优选为26~28℃,具体的,在本发明的实施例中,可以是25℃。

45.得到坯体之后,本发明对得到的坯体进行静置养护,直至浆料完全凝固达到脱模要求,凝固时间控制在2h~4h之间为宜,料浆凝固状态达到用手触摸后料浆不粘手,说明完全凝固。优选的,本发明在浇注之前在浇注模具内里刷脱模剂,有助于在脱模过程中不损坏湿坯。

46.脱模之后,对坯体进行干燥,得到干燥的坯体。

47.在本发明中,所述干燥共设置64~80小时烘干时间,低温段(0~75℃)设置5~7个升温段,每5~8小时上升15℃;高温段(75~120℃)设置3~6个升温段,每9~12小时上升15℃,直至温度达到120℃,由120℃降至室温需要12~15小时,烘干完毕;沿烘干通道进口至通道出口的方向,烘腔内的温度先由低至高后再由高至低,使得产品在烘干通道内呈梯度

逐渐加热,避免产品出现外部烤焦内部未烤干的问题,同时也能避免直接在室温中冷却导致的产品形变的问题。

48.本发明对干燥后的坯体进行焙烧,得到钙长石轻质耐火材料。

49.在本发明中,所述焙烧的升温时间优选为45~50小时,更优选为46~49小时,具体的,在本发明的实施例中,可以是48小时;所述焙烧的温度优选为1240~1280℃,更优选为1260℃。达到所述被烧温度后,优选保温3~8小时,更优选为4~7小时,最优选为5~6小时。

50.本发明还提供了一种气孔均匀的钙长石轻质耐火材料,按照权利要求1~9任意一项所述的制备方法制得;所述气孔均匀的钙长石轻质耐火材料的孔径为100~500μm;孔隙率为83.1%,孔径分布为100~500μm大小的孔均匀分布。

51.本发明提供一种气孔均匀的钙长石轻质耐火材料的制备方法,包括以下步骤:a)将48~55wt%的煤矸石和4.5~6.5wt%的叶腊石球磨,得到球磨浆料;b)将所述球磨将料、10~14.5wt%的耐火粘土和9.5~15.5wt%的碳酸钙搅拌混合,得到主料混合料;c)将所述主料混合料、5~10wt%的高铝水泥和6~20wt%的助剂混合,得到浇注料;所述高铝水泥中al2o3含量>67wt%;d)将浇注料浇注成型,脱模后依次进行干燥和焙烧,得到钙长石轻质耐火材料。本发明通过调整不同原料的混合顺序,先加入煤矸石类粉料、叶腊石,再加入耐火黏土、碳酸钙,最后加入高铝水泥、促凝剂、发泡剂,可以有效调整料浆的状态,使料浆在浇注后的坯体中气泡分布更加均匀,解决了气孔大小难以控制的技术问题,进而有利降低产品的导热系数。试验结果表明,本发明中的钙长石轻质耐火材料导热系数由0.18w/(m

·

k)降低到0.12w/(m

·

k),同时提高湿坯强度由0.1mpa提高至0.4mpa,提高湿坯的成型合格率。容重控制在450-530kg/m3,产品合格率由87%提升至96%,合格率提升了9%。

52.为了进一步说明本发明,以下结合实施例对本发明提供的一种气孔均匀的钙长石轻质耐火材料及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

53.实施例1:

54.将耐火粉料(54wt%煤矸石和7wt%的叶腊石)加入球磨机进行球磨,球磨时间为6h,直至目数达到2000目。

55.将球磨完成的料浆放出,置于储料池中备用。

56.一次搅拌,从储料池中抽取球磨料浆与15wt%耐火粘土和14wt%的碳酸钙同时搅拌12min,料浆温度控制在40℃以下;

57.二次搅拌:同时加入10wt%高铝水泥与8wt%促凝剂(外加)等辅料搅拌10min,搅拌完成后添加6wt%水泥发泡剂(外加)搅拌30s,让其充分搅拌,使气泡更加均匀。

58.定量浇注:一次浇注32个模具、浇注时间在12min,室内温度控制在25℃。

59.静置养护:静置养护凝固时间控制在2h,料浆凝固状态达到用手触摸后料浆不粘手,说明完全凝固。

60.脱模:在料浆浇注之前在磨具里刷上脱模剂,有助于在脱模过程中不会损坏湿坯,达到脱模时间后进行脱模上架

61.干燥:脱模上架后进入烘干室进行烘干,所述干燥共设置64小时烘干时间,低温段(0~75℃)设置5个升温段,每5小时上升15℃;高温段(75~120℃)设置3个升温段,每9小时上升15℃,直至温度达到120℃,由120℃降至室温需要12小时,烘干完毕。

62.烧制:烘干完成后,进行烧成,烧成时间设置在48h,烧成温度为1260℃,保温时间

为5h。

63.加工:切割方式用现有的莫来石砖切割方式。

64.切割后的产品导热系数为0.12w/(m

·

k),湿坯强度为0.4mpa,提高了湿坯的成型合格率。容重控制在450-530kg/m3,耐压强度为2.05mpa。

65.实施例2:

66.将耐火粉料(55wt%煤矸石和7wt%的叶腊石)加入球磨机进行球磨,球磨时间为6h,直至目数达到2000目。

67.将球磨完成的料浆放出,置于储料池中备用。

68.一次搅拌,从储料池中抽取球磨料浆与15wt%耐火粘土和14wt%的碳酸钙同时搅拌12min,料浆温度控制在40℃以下;

69.二次搅拌:同时加入9wt%高铝水泥与8wt%促凝剂(外加)等辅料搅拌10min,搅拌完成后添加6wt%水泥发泡剂(外加)80l搅拌25s,让其充分搅拌,使气泡更加均匀。

70.定量浇注:一次浇注28个模具、浇注时间在8min,室内温度控制在25℃。

71.静置养护:静置养护凝固时间控制在2h,料浆凝固状态达到用手触摸后料浆不粘手,说明完全凝固。

72.脱模:在料浆浇注之前在磨具里刷上脱模剂,有助于在脱模过程中不会损坏湿坯,达到脱模时间后进行脱模上架

73.干燥:脱模上架后进入烘干室进行烘干,共设置80小时烘干时间,低温段(0~75℃)设置5个升温段,每8小时上升15℃;高温段(75~120℃)设置3个升温段,每9小时上升15℃,直至温度达到120℃,由120℃降至室温需要13小时,烘干完毕。

74.烧制:烘干完成后,进行烧成,烧成时间设置在48h,烧成温度为1260℃,保温时间为5h。

75.加工:切割方式用现有的莫来石砖切割方式。

76.切割后的产品导热系数为0.14w/(m

·

k),湿坯强度为0.5mpa,提高了湿坯的成型合格率。容重控制在480-530kg/m3,耐压强度为2.1mpa。

77.对比例1:

78.将耐火粉料(54wt%煤矸石和7wt%的叶腊石)加入球磨机进行球磨,球磨时间为6h,直至目数达到2000目。

79.将球磨完成的料浆放出,置于储料池中备用。

80.一次搅拌,从储料池中抽取球磨料浆与15wt%耐火粘土和14wt%的碳酸钙同时搅拌12min,料浆温度控制在40℃以下;

81.二次搅拌:同时加入6wt%水泥发泡剂(外加)搅拌30s,再加入10wt%高铝水泥与8wt%促凝剂(外加)等辅料搅拌10min,让其充分搅拌。

82.定量浇注:一次浇注32个模具、浇注时间在12min,室内温度控制在25℃。

83.静置养护:静置养护凝固时间控制在2h,料浆凝固状态达到用手触摸后料浆不粘手,说明完全凝固。

84.脱模:在料浆浇注之前在磨具里刷上脱模剂,有助于在脱模过程中不会损坏湿坯,达到脱模时间后进行脱模上架

85.干燥:脱模上架后进入烘干室进行烘干,所述干燥共设置64小时烘干时间,低温段

(0~75℃)设置5个升温段,每5小时上升15℃;高温段(75~120℃)设置3个升温段,每9小时上升15℃,直至温度达到120℃,由120℃降至室温需要12小时,烘干完毕。

86.烧制:烘干完成后,进行烧成,烧成时间设置在48h,烧成温度为1260℃,保温时间为5h。

87.加工:切割方式用现有的莫来石砖切割方式。

88.切割后的产品导热系数为0.12w/(m

·

k),湿坯强度为0.35mpa,提高了湿坯的成型合格率。容重控制在450-530kg/m3,耐压强度为1.85mpa。

89.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。