1.本发明涉及褐煤、活性炭这样的多孔质物质的干燥装置、具备该干燥装置的氢制造装置以及多孔质物质的干燥方法。

背景技术:

2.以往,作为多孔质物质的褐煤由于碳的含量少且含有较多水分,所以与火力发电中使用的烟煤相比,发电效率不高。因此,仅在煤矿附近的发电中使用,最近,逐渐开发使褐煤气化并制造氢气的技术。在该氢制造技术中,预先将褐煤干燥并投入气化炉。而且,在该褐煤的干燥处理中,以往,进行热风干燥或使用碳化装置的干燥。

3.然而,在褐煤的热风干燥中,当以不产生褐煤的燃烧的方式使之干燥时,存在如下缺点:仅褐煤的表面部分干燥,不能充分地干燥到中心部分。另外,在使用碳化装置的干燥中,存在会产生燃烧气体的缺点。

4.例如,如专利文献1记载地,本技术的申请人此前提出了如下减压发酵干燥机的专利申请:该减压发酵干燥机通过将有机性废弃物收容于罐等密闭容器,一边在减压下加热为规定的温度范围一边搅拌,从而高效地除去水分并使之干燥,并且在这样处理的有机性废弃物中添加规定的微生物,能够促进有机物的发酵。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2007-319738号公报

8.专利文献2:日本专利第4153685号公报

技术实现要素:

9.发明要解决的课题

10.本发明考虑上述实际情况而做出,其目的在于提供能够在干燥包含较多水分的褐煤等多孔质物质时充分地干燥到多孔质物质的中心部分而不产生燃烧气体的多孔质物质的干燥装置、利用该干燥装置的氢制造装置以及多孔质物质的干燥方法。

11.用于解决课题的手段

12.本发明按以下方式构成用于解决上述课题的手段。即,本发明的多孔质物质的干燥装置的特征在于,具备如下的减压发酵干燥机:将包含水分的多孔质物质收容于密闭容器,一边在减压下将该多孔质物质加热到规定的温度范围一边搅拌,并且将微生物投入所述密闭容器,使该微生物进入所述多孔质物质的细孔,利用该微生物的发酵热使所述多孔质物质的水分蒸发并干燥。

13.根据本发明,在减压发酵干燥机的密闭容器内,一边搅拌多孔质物质,一边初期在该多孔质物质的表面部分处在微生物进入多个细孔的状态下发酵,用其发酵热使存在于其周围的水分蒸发。进而,微生物进入相比所述表面部分更靠多孔质物质中心侧的细孔并发

酵,用其发酵热使存在于其周围的水分蒸发,重复进行上述过程,最终用微生物的发酵热使存在于多孔质物质的中心部分的水分蒸发。因此,能够充分地干燥到多孔质物质的中心部分而不会如以往产生燃烧气体。

14.在本发明中,优选的是,所述多孔质物质为褐煤。根据该结构,能够得到充分地干燥到中心部分的褐煤作为氢制造用的原料。

15.另外,本发明的氢制造装置的特征在于,具备:作为所述多孔质物质的褐煤的干燥装置;以及气化装置,所述气化装置使利用所述干燥装置的减压发酵干燥机得到的干燥的褐煤气化,生成以一氧化碳和氢气为主成分的气体。

16.根据本发明,由于充分地干燥到中心部分的褐煤包含的水分量极少而产生热量较高,在加热时成为高温,所以能够使该褐煤高效地气化,能够从褐煤良好地生成包含一氧化碳及氢气的混合气体。

17.在本发明中,优选的是,具备气体精制装置,所述气体精制装置除去利用所述气化装置生成的气体所包含的杂质。另外,优选的是,具备二氧化碳分离装置,所述二氧化碳分离装置使利用所述气体精制装置除去杂质后的气体中的一氧化碳发生变换反应而生成二氧化碳,并从所述氢气分离出该二氧化碳。根据这些结构,能够良好地从包含一氧化碳及氢气的气体取出氢气。

18.在本发明中,更优选的是,具备积存装置,所述积存装置积存使利用所述二氧化碳分离装置与二氧化碳分离的氢气液化而成的液态氢。根据该结构,由于使制造的氢气成为液态氢并积存,所以能够高效且省空间地积存氢气。

19.在本发明中,优选的是,利用所述二氧化碳分离装置分离得到的二氧化碳被封入陆地或海底的地层中。根据该结构,将从褐煤制造氢气时分离得到的二氧化碳封入到枯竭的气田、油田的地层中而能够实现二氧化碳的有效利用,能够实质地消除二氧化碳的排出。

20.在本发明中,优选的是,具备将积存于所述积存装置的液态氢搬运到规定位置的搬运机构。根据该结构,能够将液态氢搬运到远离褐煤的采掘地的地区、国家,在这些地区、国家将液态氢利用于例如燃料电池等的制造。

21.本发明是一种多孔质物质的干燥方法,其特征在于,具备减压发酵干燥工序:将包含水分的多孔质物质收容于密闭容器,一边在减压下将该多孔质物质加热到规定的温度范围一边搅拌,并且将微生物投入所述密闭容器,使该微生物进入所述多孔质物质的细孔,利用该微生物的发酵热使所述多孔质物质的水分蒸发并干燥。能够期待与所述多孔质物质的干燥装置相同的效果。

22.发明的效果

23.根据本发明的多孔质物质的干燥装置、具备该干燥装置的氢制造装置以及多孔质物质的干燥方法,能够得到利用微生物的发酵热充分地干燥到中心部分的多孔质物质。另外,由于如果将多孔质物质设为褐煤,则充分地干燥到其中心部分的褐煤在加热时成为高温,气化的反应速度变快,所以能够高效地制造氢气,能够利用该制造的氢制造燃料电池等。

附图说明

24.图1是示出具备作为褐煤的干燥装置的减压发酵干燥机而成的氢制造装置的整体

结构的框图。

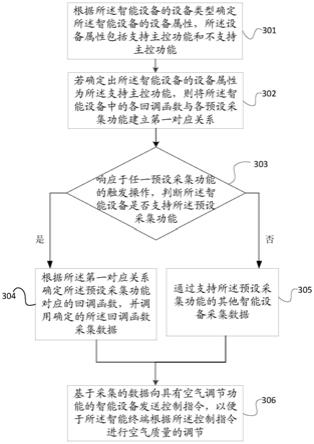

25.图2是示意地示出该减压发酵干燥机的概略结构的图。

26.图3示出使用该减压发酵干燥机干燥褐煤时的褐煤的干燥的进展程度,该图(a)示出干燥处理前的状态,该图(b)示出仅干燥了褐煤的表面部分的状态,该图(c)示出干燥了从褐煤的表面部分到中心部分的约一半左右的状态,该图(d)示出干燥到褐煤的中心附近的状态,该图(e)示出干燥到褐煤的中心部分的状态,该图(f)是示出成为充分干燥并被粉碎而成的粉碎煤的状态的图,该图(g)是示出最终微粉碎并成为微粉碎煤的状态的图。

27.图4是示出在氢制造装置中具备的气化炉及其周边的结构的概略结构图。

28.图5示出用以往的方法干燥时的褐煤的干燥程度,该图(a)示出干燥处理前的状态,该图(b)是示出干燥结束后的状态的图。

具体实施方式

29.以下,参照附图说明本发明的实施方式。

30.图1是示出具备作为褐煤的干燥装置的减压发酵干燥机而成的氢制造装置的整体结构的框图。

31.图1所示的氢制造装置1作为氢气的发生源具备使作为多孔质物质的褐煤干燥的减压发酵干燥机3。

32.《减压发酵干燥机》

33.在图1中,褐煤作为多孔质物质从投入口30a投入到减压发酵干燥机3的内部。由于从该投入口30a投入的褐煤与烟煤相比煤化度较低,碳含量也较少,而水分含量多达30~60%,发电效率较差,所以经常作为未利用资源残留。

34.例如,如专利文献1等记载地,所述减压发酵干燥机3的结构是公知的,一边在减压下将处理对象物加热到规定的温度范围一边搅拌,并且利用微生物的发酵使处理对象物干燥,并得到减容的干燥物。

35.具体而言,如图2中示意地示出地,减压发酵干燥机3具备以将内部保持为大气压以下的方式气密地形成的大致圆筒状的耐压的罐30。该罐30是收容从投入口30a投入的处理对象物即作为多孔质物质的褐煤的密闭容器。在该罐30的周壁部设置有加热套31,从蒸汽控制装置92向加热套31供给加热用蒸汽,该蒸汽循环路径92a的加热用蒸汽在加热套31中循环,成为排水并回收到蒸汽控制装置92。需要说明的是,从蒸汽控制装置92供给的蒸汽的温度例如优选140℃左右。

36.另外,由加热套31包围,在罐30的内部设置有在其长度方向(图2的左右方向)上延伸的搅拌轴32。利用电动马达32a使搅拌轴32以规定的旋转速度旋转。在搅拌轴32上,在其轴向上分离地设置有多个搅拌板32b,利用这些搅拌板32b搅拌褐煤,并且在罐30的长度方向上输送从该褐煤发酵干燥处理得到的干燥物(后述的微粉碎煤48)。

37.在罐30的长度方向侧部的上侧设置有褐煤的投入口30a,从该投入口30a投入的褐煤一边由加热套31加热,一边通过搅拌轴32的旋转被搅拌。然后,经过规定时间后,处理后的干燥物(微粉碎煤48)从设置在罐30的下部的排出口30b排出。需要说明的是,也可以使用液压马达代替电动马达32a。

38.在罐30的上部突出设置有引导部30c,所述引导部30c向冷凝部33引导从加热的褐

煤产生的蒸汽。在本实施方式中,引导部30c设置有两个,各引导部30c在罐30的长度方向上隔开规定距离配置。在经由所述引导部30c支承于连接路34的冷凝部33的内部,具备由一对头33a支承的多个冷却管33b,在这些多个冷却管33b与冷却塔38之间设置有冷却水路径38a。在本实施方式中,冷凝部33沿着罐30的长度方向平行地延伸,并配置在引导部30c的后方侧。

39.然后,如图2中用箭头示意地示出地,在冷凝部33中在冷却管33b内流通并通过与高温蒸汽的热交换而温度上升的冷却水在冷却水路径38a中流通,并流入冷却塔38的受水槽38b。在冷却塔38中设置有从其受水槽38b汲取冷却水的汲取泵38c和喷射汲取的冷却水的喷嘴38d。从该喷嘴38d喷射的冷却水在从流下部38e流下的期间受到来自风扇38f的送风而温度下降,并再次流入受水槽38b。

40.在冷却塔38中冷却得到的冷却水由冷却水泵38g送水,利用冷却水路径38a输送到冷凝部33,并再次在多个冷却管33b内流通。然后,如上所述,通过与在罐30的内部产生的蒸汽的热交换而温度上升后,再次在冷却水路径38a中流通,并流入冷却塔38的受水槽38b。也就是说,冷却水在冷凝部33与冷却塔38之间的冷却水路径38a中循环。

41.除了按上述方式循环的冷却水以外,在冷却塔38中,也注入从加热的褐煤产生的蒸汽在冷凝部33中冷凝而成的冷凝水。需要说明的是,虽然未图示,在冷凝部33的下方,收集通过与高温蒸汽进行热交换而生成的冷凝水。

42.而且,在所述冷凝部33上经由连通路35连接有真空泵36,构成为使罐30内减压。即,通过真空泵36的工作,经由连通路35从冷凝部33吸出空气及冷凝水,而且经由连接路34及引导部30c吸出罐30内的空气及蒸汽。这样,冷凝水由真空泵36从冷凝部33吸出,并利用导水管从该真空泵36引导到冷却塔38的受水槽38b。需要说明的是,在所述连接路34上设置有开闭阀30d,在使减压发酵干燥机3停止时,不从其内部吸引空气等。另外,虽然未图示,在所述真空泵36的附近配置有使罐30内向大气开放的大气开放阀。

43.这样被引导到冷却塔38的受水槽38b的冷凝水与冷却水混合并如上所述由汲取泵38c汲取,从喷嘴38d喷射后,一边从流下部38e流下一边被冷却。需要说明的是,由于在冷凝水中含有与添加到罐30内的褐煤的微生物相同的微生物,分解该冷凝水包含的臭气成分等,所以臭气不会向罐30的外部散发。

44.接着,说明所述结构的减压发酵干燥机3的工作。收容在罐30内的褐煤在添加了后述的微生物的状态下,一边由供给到加热套31的加热用蒸汽加热,一边伴随着搅拌轴32的旋转而被搅拌。然后,受到利用包围罐30内的加热套31进行的来自外侧的加热、利用搅拌轴32等进行的来自内侧的加热,收容在罐30内的褐煤有效地升温并被加热,并且利用搅拌轴32搅拌褐煤。重复进行如下操作而褐煤被充分地干燥到中心部分:伴随着该褐煤的搅拌,添加的微生物进入褐煤的细孔,将褐煤包含的有机物或死亡的微生物(有机物)及褐煤中的一部分水分作为营养源进行发酵,利用其发酵热使褐煤的水分蒸发。而且,由于罐30内通过真空泵36的工作而减压,所以在罐30内沸点下降,由褐煤包含的水分的发酵热导致的蒸发变快,促进褐煤的干燥。然后,按这种方式充分地干燥到中心部分的褐煤的水分基本上消失,所以得到产生热量较高、在加热时成为高温的干燥物。

45.需要说明的是,在利用减压发酵干燥机3进行的减压发酵干燥工序中,一个工序(一个循环)例如优选3小时,首先花费30分钟投入褐煤,花费2小时设置经由褐煤的细孔使

微生物发酵的发酵工序,同时利用该微生物的发酵热使褐煤干燥到中心部分的干燥工序,在这期间利用搅拌板32b粉碎褐煤,另外,这些粉碎煤彼此碰撞而被微粉碎,进一步花费30分钟作为微粉碎煤从排出口30b排出。在该期间,当将罐30内减压到-0.06~-0.07mpa(表压,以下省略表压)时,罐30内的水分温度维持在76~69℃(饱和蒸汽温度)。需要说明的是,在该温度区域中微生物活跃地活动。结果,利用后述的微生物促进褐煤的发酵、干燥。而且,作为进行这种发酵干燥处理时添加到罐30内的褐煤的微生物,例如专利文献2中所记载的那样,优选以多种土著菌为基础,并将其进行预培养而得的复合有效微生物群,通称shimose 1/2/3群成为菌落的中心。

46.需要说明的是,shimose 1是ferm bp-7504(于2003年3月14日在日本经济产业省产业技术综合研究所生命工学工业技术研究所专利微生物保藏中心(日本茨城县筑波市东1丁目1-3)进行了国际保藏)。另外,shimose 2是ferm bp-7505(与shimose 1同样地进行了国际保藏),是属于对盐具有耐性的粉状毕赤酵母(pichia farinosa)的微生物,shimose 3是ferm bp-7506(与shimose 1同样地进行了国际保藏),是属于葡萄球菌属(staphylococcus)的微生物。

47.在此,说明利用所述减压发酵干燥机3进行的褐煤的减压发酵干燥处理的步骤(减压发酵干燥工序)。

48.首先,将褐煤投入减压发酵干燥机3的罐30的投入口30a。然后,在大气压状态下将罐30内密闭。

49.其后,向罐30内的褐煤添加规定的微生物后,将设置于真空泵36附近的大气开放阀关闭而将罐30内密闭。然后,从后述的蒸汽控制装置92供给加热用蒸汽,在减压下加热罐30内。

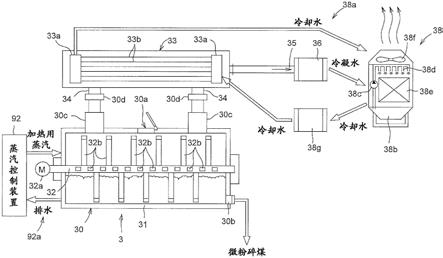

50.具体而言,利用加热用蒸汽加热罐30内,并且一边使搅拌轴32以规定的旋转速度(例如8rpm左右)旋转而搅拌褐煤,一边通过真空泵36的工作使罐30内减压。通过该减压,罐30内的温度成为微生物的活动最适环境,成为适当促进由微生物进行的有机物分解的状态。需要说明的是,搅拌轴32的旋转速度(8rpm)为一例,只要能够进行有机物的分解即可,可以是其他值。

51.结果,在减压下的罐30内,通过搅拌轴32的搅拌而微生物进入褐煤的细孔并发酵时,褐煤的水分由于其发酵热而蒸发,重复上述过程而进行褐煤的干燥。以下,基于图3说明该干燥的进展的情形。

52.在图3中,该图(a)示出褐煤40的投入前的状态。在该图中,向包含的水分施加斜线并图示,在褐煤40的整体中分布有水分。在该图(b)中,在褐煤40的表面部分,微生物进入细孔40a内,将褐煤40的有机物或周围的一部分水分作为营养源代谢并发酵,用其发酵热使褐煤40的表面部分的水分蒸发。需要说明的是,在图3中示意地记载细孔40a,在褐煤40的内部存在无数的细孔40a。在该图(c)中,微生物进一步从褐煤40的表面部分向中心部分进入细孔40a内,将褐煤40的有机物、死亡的微生物(有机物)及周围的一部分水分作为营养源代谢并发酵,用其发酵热使存在于褐煤40的相比表面部分更靠内侧(中心部分侧)的水分蒸发,从褐煤40的表面部分到中心部分的约一半左右成为干燥的状态。在该图(d)中,微生物进一步进入细孔40a内并到达褐煤40的中心部分附近,在该中心部分附近,将褐煤40的有机物、死亡的微生物及周围的一部分水分作为营养源代谢并发酵,用其发酵热使存在于褐煤40的

中心部分附近的水分蒸发。然后,在该图(e)中,微生物进一步进入细孔40a内,在褐煤40的中心部分与上述同样地发酵,用其发酵热使存在于褐煤40的中心部分的水分也蒸发,水分基本上从褐煤40的整体蒸发,全部成为干燥的状态。在该状态下,微生物的发酵停止。在该图(f)中,褐煤40到其中心部分为止干燥并变脆,该褐煤40通过搅拌轴32的搅拌容易地粉碎并成为粉碎煤47。而且,在该图(g)中,粉碎煤47彼此碰撞而成为进一步微粉碎的微粉碎煤48。该微粉碎煤48的粒径例如为0.1mm以下。另外,该微粉碎煤48通过微生物的发酵而从褐煤40改性,成为比烟煤优质的煤炭。

53.这样,微生物从投入罐30内的褐煤40的表面部分进入细孔40a内,向中心部分行进,同时发酵并利用其发酵热使褐煤40的水分逐渐从表面部分向中心部分逐渐蒸发,重复进行上述过程而最终直至褐煤40的中心部分为止水分充分地蒸发并干燥,得到微粉碎的微粉碎煤48。

54.这样维持罐30内的温度及压力,同时经过规定的时间,投入的褐煤40干燥到中心部分,被微粉碎并成为微粉碎煤48后,停止真空泵36及来自蒸汽控制装置92的加热用蒸汽的供给,将大气开放阀开放并设为大气压状态。另一方面,使搅拌轴32反转,打开罐30的排出口30b的盖,从罐30排出干燥物即充分地干燥到中心部分并被微粉碎的褐煤(微粉碎煤48)。

55.《氢制造装置》

56.在图1的氢制造装置1中,在减压发酵干燥机3中得到的微粉碎煤48供给到气化炉(气化装置)50。

57.在图4中示出所述气化炉50的内部结构。该图是示出气化炉50的内部的概略概念的结构图。在该图中,气化炉50在内部具有气化室51,在该气化室51的侧部,在其上侧及下侧设置有上段燃烧器52a及下段燃烧器52b,成为向这些燃烧器52a、52b分别供给微粉碎煤48和作为氧化剂(气化剂)的氧气49的二段结构。为如下喷流床形式的结构:微粉碎煤48及氧气49被供给到上段及下段的燃烧器52a、52b后,一边在气化室51内被施加回旋流,一边被加热。通过该回旋流,微粉碎煤48在气化室51内的滞留时间变长而促进气化反应,能够得到较高的气化效率。

58.在所述气化炉50中,向上段燃烧器52a和下段燃烧器52b供给的氧气的比率设定为上段燃烧器52a侧较低,下段燃烧器52b侧较高。由此,在气化室51的上侧部分,温度较高(例如为1600℃左右),在下侧部分,温度稍微变低(例如1200℃)。结果,在气化室51的下侧部分,微粉碎煤48与氧气(气化剂)49反应,产生二氧化碳co2和水蒸气h2o的气体。另一方面,在气化室51的上侧部分,供给微粉碎煤48和氧气(气化剂)49并燃烧,加热为更高温,在该高温加热下,在所述气化室51的下侧部分产生的二氧化碳co2和水蒸气h2o上升到气化室51的上侧部分并被加热分解,生成一氧化碳co和氢气h2的气体。生成的气体中的一氧化碳co及氢气h2随着上升流从上端部的取出口50a取出到上方后,由气体冷却器(未图示)冷却。另外,产生的炉渣从下端部排出,积存于排出容器55(参照图1)。

59.在所述气化炉50中生成的包含一氧化碳co及氢气h2的气体从取出口50a供给到气体冷却器并冷却后,接着供给到气体精制装置70。该气体精制装置70除去所述生成气体中的主要成分以外的杂质例如硫化合物(硫化氢h2s、硫化羰cos)等。具体而言,虽然未图示,用于除去硫化氢h2s的主要具有cos转换器及h2s吸收器。cos转换器通过催化反应将硫化羰

cos转换为硫化氢h2s。另外,h2s吸收器积存胺溶液等碱性溶液作为吸收液,使生成气体通过碱性溶液中并吸收硫化氢h2s。由于其他结构是公知的,所以省略。

60.除去所述杂质而成的气体接着供给到co2分离

·

回收装置75。该co2分离

·

回收装置(二氧化碳分离装置)75发生使除去杂质而成的一氧化碳co成为二氧化碳co2的变换反应,其后从气体中分离二氧化碳co2并回收。所述co2分离

·

回收装置75是使用陶瓷膜等将二氧化碳co2和氢气h2分离的膜分离形式。

61.而且,在所述co2分离

·

回收装置75上连接有未图示的管道,该管道与陆地或海底的枯竭的油田、气田的地层中连通,向该油田、气田输送所述分离的二氧化碳co2,并封入到该油田、气田的地层中。而且,也能够设为能够从通过按这种方式供给二氧化碳co2而恢复的油田、气田再次供给油或气体。

62.在所述co2分离

·

回收装置75中,通过所述二氧化碳co2的分离、回收,仅得到氢气h2,该氢气h2供给到氢液化机79。氢液化机79使供给的氢气h2液化并转换为液态氢lh2,将该液态氢lh2积存于褐煤采掘地的液态氢罐(采掘地)80。该液态氢罐(采掘地)(积存装置)80具有抑制液态氢lh2的蒸发的隔热性能。液态氢lh2与大气压状态下的氢气h2相比,容积效率优异几百倍。因此,通过按这种方式将氢气h2转换为液态氢lh2并积存于液态氢罐(采掘地)80,从而能够小规模地积存氢气h2。

63.积存在所述液态氢罐(采掘地)80中的液态氢lh2利用液态氢搬运船85搬运。液态氢搬运船(搬运机构)85将液态氢lh2搬运到隔海的其他地区、国家等。例如,在规定国家的煤矿地区采掘褐煤的情况下,在该规定国家中使用本氢制造装置1从褐煤制造氢气h2,并积存于液态氢罐(采掘地)80后,使用液态氢搬运船85将液态氢罐80(采掘地)的液态氢lh2搬运到作为该氢气h2的利用国的其他国家。需要说明的是,在规定国内从陆上向陆上搬运液态氢lh2时,能够使用车辆代替液态氢搬运船85。

64.用所述液态氢搬运船85搬运的液态氢lh2例如积存于设置在与褐煤的采掘地不同的其他国家中的其他国家的液态氢罐(他国)90。积存在该液态氢罐(他国)90中的液态氢lh2根据需要例如搬运到其他国内的规定位置作为燃料电池等的制造用。

65.如以上,在本实施方式中,使用褐煤40作为多孔质物质,将该褐煤40投入减压发酵干燥机3的罐30,一边在该罐30内搅拌褐煤40,一边使微生物进入褐煤40的细孔,利用微生物的发酵热使褐煤40充分干燥到中心部分,得到微粉碎的微粉碎煤48。以往,由于当对图5的(a)所示的干燥处理前的褐煤40进行热风干燥时会燃烧,所以在以不燃烧的方式进行干燥的情况下,如该图(b)所示,成为如下结果:仅干燥褐煤40的表面部分,在表面部分的中心侧,尚存在较多水分。另外,在用碳化装置使褐煤40干燥的情况下,会引起产生燃烧气体的问题。因此,在本实施方式中,能够得到利用微生物的发酵热充分地干燥到中心部分并微粉碎而成的褐煤40(微粉碎煤48)而不会如以往产生燃烧气体。

66.另外,由于将这种微粉碎煤48供给到氢制造装置1的气化炉50并使微粉碎煤48气化,所以在该气化时,基本上没有水分的微粉碎煤48的产生热量较高,在加热时,与以往相比成为高温。因此,能够加快从微粉碎煤48向以一氧化碳co和氢气h2为主成分的气体的反应速度并促进气化。

67.而且,由于利用气体精制装置70除去在气化炉50中气化的气体中的杂质(硫化合物等),所以能够高纯度地制造气体中的氢气h2。

68.而且,由于利用co2分离

·

回收装置75将除去杂质而成的气体中的一氧化碳co转换为二氧化碳co2并分离,所以能够从气体中仅取出氢气h2。此时,由于使用管道等将分离得到的二氧化碳co2输送到陆地或海底的气田等,并封入该气田的地层中,所以即使在从微粉碎煤48制造氢气h2时产生二氧化碳co2,也能够实质地消除二氧化碳co2的排出。

69.另外,由于利用氢液化机79使取出的氢气h2液化,使之成为容积效率较高的液态氢lh2并积存于液态氢罐(采掘地)80,所以能够使氢气h2的积存规模小规模化。

70.而且,由于能够利用液态氢搬运船85将积存于液态氢罐(采掘地)80的液态氢lh2搬运到其他氢气利用国,所以日本能够作为氢气利用国廉价地制造燃料电池等。

71.需要说明的是,在本实施方式中,将褐煤投入、收容于减压发酵干燥机3,但在作为多孔质物质的干燥装置的减压发酵干燥机3中,作为多孔质物质,除了褐煤以外,当然也可以收容包含水分的活性炭或咖啡渣等多孔质物质并使这些活性炭等干燥。如果是包含水分的活性炭,若使用减压发酵干燥机3,则为了再生,无需使用燃烧装置。

72.另外,在本实施方式中,氢制造装置1的气化炉50使用喷流床形式的结构的气化炉,但也可以使用其他形式例如从气化炉的上端部投入微粉碎煤48,另一方面,从气化炉的下端部供给氧气等氧化剂的固定床形式的气化炉,或用空气等使微粉碎煤48流动化并气化的流动床形式的气化炉。

73.此次公开的实施方式在所有方面均为示例性的,并不成为限制性的解释依据。本发明的保护范围并不仅仅通过上述实施方式进行解释,而基于权利要求书的记载来划分。另外,本发明的保护范围包括与权利要求书等同的含义范围内的所有改变。

74.产业上的可利用性

75.本发明能够利用于褐煤等多孔质物质的干燥装置、具备该干燥装置的氢制造装置以及多孔质物质的干燥方法。

76.附图标记的说明

77.1 氢制造装置

78.3 减压发酵干燥机

79.30 罐(密闭容器)

80.40 褐煤(多孔质物质)

81.48 微粉碎煤

82.50 气化炉(气化装置)

83.70 气体精制装置

84.75 co2分离

·

回收装置(二氧化碳分离装置)

85.79 氢液化机

86.80 液态氢罐(采掘地)(积存装置)

87.85 液态氢搬运船(搬运机构)

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。