1.本发明涉及一种汽车涂装生产设备,尤其涉及一种用于车身涂装生产的机械输送装置。

背景技术:

2.在大客车涂装生产过程中,大客车车身需要在不同的工位之间运送,根据操作性质的不同,不同的工位有防爆、耐温、防尘等一系列不同的需求,根据产量的不同,输送的形式也有不同的可选项。目前,比较好的解决方式是利用滑橇承载车身,再通过滚床及移行机等输送设备进行大客车车身的运送,这种运送方式虽然成熟可靠,但设备结构复杂且投资大,对基建也有一定的要求,对于规模不大的客车厂,大多无法承担高昂基建及设备投资。

3.因此,大部分的客车厂目前普遍采用的是无动力小车来承载车身,通过人工推车身使无动力小车前行的方式实现不同工位之间的车身输送,对操作工人的劳动强度要求较大,大客车根据不同的配置和生产状态,自重通常在5吨以上,部分带较多设备的大客车重量可能达到10吨以上,而推动承载5吨车身的无动力小车至少需要5人以上,人力成本高,且效率低。

4.中国发明专利申请cn201910528725.0公开了一种涂装生产线的垂直链输送系统,包括输送滑轨和滑行在输送滑轨上的运输台车,所述输送滑轨外部的一侧设有链传动机构,通过竖直布置的链传动机构拖动输送台车移动。该垂直链输送系统结构复杂,需要通过电控设备控制链传动机构的运行,从而带动车身在各工位之间的移动,但基建和设备的资金投入大,无法适用于中小规模的汽车生产厂家,尤其是生产客车等大型车辆的生产商。

技术实现要素:

5.本发明的目的在于提供一种用于车身涂装生产的机械输送装置,能通过机械式推头的自动切换实现载件车在工位与移动平车之间的移动输送,无需人力推车,有效平衡了人力资源、劳动强度和资金投入等方面的因素。

6.本发明是这样实现的:一种用于车身涂装生产的机械输送装置,包括往返于不同工位之间的移动平车以及用于承载车身并装载在移动平车上的载件车,载件车与移动平车同步移动并能在工位与移动平车之间运输车身;所述的机械输送装置还包括滑块控制组件、推杆、第一推头、滑块和第二推头;推杆可移动式安装在移动平车上并能在移动平车和工位间移动;滑块控制组件固定安装在移动平车上,滑块可滑动式安装在推杆上,滑块控制组件与滑块活动连接并能带动滑块沿推杆的长度方向滑动;第一推头和第二推头分别可转动式设置在推杆上,且第一推头和第二推头相对设置在滑块的两侧,使滑块滑动时能支撑在其中一个推头的一端底部,且使该推头的另一端翘起;推杆位于载件车的车底下方,载件车上形成有能与该推头的翘起端配合抵触的限位结构,使载件车能与推杆单方向限位并同步运动。

7.所述的推头包括推头主体、固定件、转动件和限位件;推头主体是由限位部和抵触部连接构成的v形结构,且推头主体的中部弯折处通过转动件安装在固定件上,使推头主体能绕转动件转动;固定件固定安装在推杆上,使推头能与推杆同步移动;限位件设置在限位部上,且推头主体转动时,限位件能贴合在推杆的表面,使抵触部翘起后能与载件车上的限位结构接触。

8.所述的限位部与抵触部之间形成钝角夹角,且限位部的长度小于抵触部的长度,使抵触部转动后的翘起高度高于限位部转动后的翘起高度。

9.所述的推头主体有若干块,且相邻两块推头主体的限位部之间设有配重块,使推头主体的限位部侧的重力大于抵触部侧的重力,形成重心偏置结构。

10.所述的推杆上形成有滑槽,滑槽位于第一推头与第二推头之间,滑块能匹配安装在滑槽上并通过滑块控制组件沿滑槽在第一推头与第二推头之间滑动。

11.所述的滑块的顶部两侧均为楔形面,第一推头的配重块与第二推头的配重块相对设置在滑块的两侧,使滑块的楔形面能支撑在其中一个推头的配重块底部,使该推头的限位部和抵触部均翘起在推杆的上方。

12.所述的限位结构为设置在载件车车底两端的挡板,挡板的下端高度低于抵触部的最大翘起高度,且高于推头的锁定高度;所述的抵触部的最大翘起高度为:其中一个推头的限位件贴合在推杆表面时,该推头的抵触部的上端高度;所述的推头的锁定高度为:滑块支撑在另一个推头的配重块底部时,该推头的限位部和抵触部的上端高度。

13.所述的滑块控制组件包括拨叉和连杆;拨叉内形成有连接槽,滑块的底部形成有能活动插接于连接槽内的拨动凸块;一对连杆的一端分别可转动式的连接于固定在移动平车上的连杆座上,一对连杆的另一端分别可转动式的连接于拨叉的底部,一对连杆相互平行且同步转动,使拨叉做弧线运动并能带动滑块(6)在第一推头与第二推头之间水平移动。

14.其中一根所述的连杆通过键轴安装在连杆座上,另一根连杆通过键轴经驱动齿轮安装在连杆座上,驱动齿轮外接动力源。

15.本发明与现有技术相比,具有如下有益效果:1、本发明根据车身移动方向切换第一推头和第二推头,实现与载件车的脱离和限位,从而通过推杆同步推动载件车在工位与移动平车之间的移动运输,避免了该移动工序中人工推车的体力消耗和人力成本,也使该工序中的移动轨迹安全可控,提高生产效率。

16.2、本发明通过连杆机构经拨叉拨动滑块,使滑块对第一推头或第二推头进行支撑锁定,通过较小的动力即可实现两个推头之间的切换,进而通过推头对载件车和客车输出较大推拉力,确保对载件车双向移动的助力,推头切换方式便捷、灵活。

17.3、本发明的推头采用重心偏置的机械式结构,弯折结构的推头通过转动件即可实现转动和自动复位,并与载件车的挡板配合,实现对载件车的单向推拉功能,降低对控制系统的控制精度要求,且能满足不同工序中的防爆、耐高温、耐粉尘等生产要求。

18.4、本发明无需对现有生产线设备进行改造,能根据生产需要灵活配置尺寸和数量,避免了现有中小生产企业人力推车的低效作业模式和人员进入工位的安全隐患,也解决了客车等大型、重型车辆的运输难题;在完成一部车身的单向推拉运输后即可投入其他车身的运输,大大提高了车身输送效率和移动平车的利用率,减少移动平车的设备投入和基建投入。

19.本发明能通过机械式推头的自动切换实现载件车在工位与移动平车之间的移动输送,无需人力推车,也无需对现有工位、移动平车、载件车等设备进行改造,在提高生产效率的基础上有效平衡了人力资源、劳动强度和资金投入等方面的因素,尤其适合中小型生产企业和大型车辆的生产应用。

附图说明

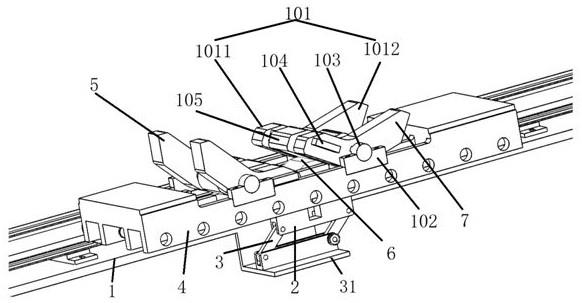

20.图1是本发明用于车身涂装生产的机械输送装置的主视图;图2是本发明用于车身涂装生产的机械输送装置的装配图;图3是本发明用于车身涂装生产的机械输送装置中推头的结构示意图;图4是本发明用于车身涂装生产的机械输送装置中推杆向右移入载件车底部的工作状态图;图5是本发明用于车身涂装生产的机械输送装置中推杆推动载件车移至工位的工作状态图;图6是本发明用于车身涂装生产的机械输送装置中推杆向右移出载件车的工作状态图;图7是本发明用于车身涂装生产的机械输送装置中推杆向右脱离载件车的工作状态图;图8是本发明用于车身涂装生产的机械输送装置中滑块从第二推头切换至第一推头的状态图;图9是本发明用于车身涂装生产的机械输送装置中推杆向左移入载件车底部的工作状态图;图10是本发明用于车身涂装生产的机械输送装置中推杆推动载件车移至移动平车的工作状态图;图11是本发明用于车身涂装生产的机械输送装置中推杆向左移出载件车的工作状态图;图12是本发明用于车身涂装生产的机械输送装置中滑块控制组件的结构示意图;图13是本发明用于车身涂装生产的机械输送装置中滑块控制组件的工作状态图(滑块顶起第一推头);图14是本发明用于车身涂装生产的机械输送装置中滑块控制组件的工作状态图(滑块位于中间位置);图15是本发明用于车身涂装生产的机械输送装置中滑块控制组件的工作状态图(滑块顶起第二推头)。

21.图中,1移动平车,2拨叉,21连接槽,3连杆,31连杆座,4推杆,41滑槽,5第一推头,6滑块,61拨动凸块,7第二推头,8载件车,81挡板,9工位,101推头主体,1011限位部,1012抵触部,102固定件,103转动件,104限位件,105配重块,11驱动齿轮。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步说明。

23.请参见附图1和附图2,一种用于车身涂装生产的机械输送装置,包括移动平车1、

滑块控制组件、推杆4、第一推头5、滑块6、第二推头7和载件车8;移动平车1在不同工位9之间往返移动,推杆4可移动式安装在移动平车1上并能在移动平车1和工位9间移动;滑块控制组件固定安装在移动平车1上,滑块6可滑动式安装在推杆4上,滑块控制组件与滑块6活动连接并能带动滑块6沿推杆4的长度方向滑动;第一推头5和第二推头7分别可转动式设置在推杆4上,且第一推头5和第二推头7相对设置在滑块6的两侧,使滑块6滑动时能支撑在其中一个推头(即第一推头5或第二推头7)的一端底部,且使该推头的另一端翘起;用于承载车身的载件车8装载在移动平车1上并能在移动平车1和工位9之间滑动,推杆4位于载件车8的车底下方,载件车8上形成有能与该推头的翘起端配合抵触的限位结构,使载件车8能与推杆4单方向限位并同步运动。

24.第一推头5和第二推头7的结构及其工作原理相同但安装方向相反,因此,此处仅对其中一个推头的结构进行进一步说明。请参见附图3,所述的推头(即第一推头5或第二推头7)包括推头主体101、固定件102、转动件103和限位件104;推头主体101是由限位部1011和抵触部1012连接构成的v形结构,且推头主体101的中部弯折处通过转动件103安装在固定件102上,使推头主体101能绕转动件103转动;固定件102固定安装在推杆4上,使推头能与推杆4同步移动;限位件104设置在限位部1011上,且推头主体101转动时,限位件104能贴合在推杆4的表面,使抵触部1012翘起后能与载件车8上的限位结构接触。随着推头主体101绕转动件103的转动,能使抵触部1012与载件车8上的限位结构配合限位,从而能在推杆4移动时推动载件车8同步移动。

25.所述的限位部1011与抵触部1012之间形成钝角夹角,且限位部1011的长度小于抵触部1012的长度,从而使抵触部1012转动后的翘起高度高于限位部1011转动后的翘起高度,确保推杆4与载件车8相对移动时,抵触部1012能顶紧在载件车8上的限位结构上。

26.所述的推头主体101有若干块,且相邻两块推头主体101的限位部1011之间设有配重块105,使推头主体101的限位部侧的重力大于抵触部侧的重力,形成重心偏置结构,从而实现推头主体101绕转动件103转动后的自动复位。

27.请参见附图12,所述的推杆4上形成有滑槽41,滑槽41位于第一推头5与第二推头7之间,滑块6能匹配安装在滑槽41上并通过滑块控制组件沿滑槽41在第一推头5与第二推头7之间滑动,滑槽41可对滑块6实现运动轨迹的限制,即限制滑块6仅沿滑槽41水平移动,使其能顶起第一推头5或第二推头7。

28.所述的滑块6的顶部两侧均为楔形面,第一推头5的配重块105与第二推头7的配重块105相对设置在滑块6的两侧,使滑块6的楔形面能支撑在其中一个推头(即第一推头5或第二推头7)的配重块105底部,使该推头的限位部1011和抵触部1012均翘起在推杆4的上方,同时,在配重块105的重力作用下,滑块6与推杆4之间通过摩擦力实现自锁,从而使该推头锁定在推杆4上,滑块6、推头和推杆4之间能够保持相对静止,便于对第一推头5和第二推头7的使用和切换控制。

29.所述的限位结构为设置在载件车8车底两端的挡板81,挡板81的下端高度低于抵触部1012的最大翘起高度,且高于推头的锁定高度;所述的抵触部1012的最大翘起高度为:其中一个推头的限位件104贴合在推杆4表面时,该推头的抵触部1012的上端高度;所述的推头的锁定高度为:滑块6支撑在另一个推头的配重块105底部时,该推头的限位部1011和抵触部1012的上端高度。确保其中一个推头在与挡板81配合使用时,对另一个推头进行锁

定而避免与挡板81发生干涉。

30.请参见附图12,所述的滑块控制组件包括拨叉2和连杆3;拨叉2内形成有连接槽21,滑块6的底部形成有能活动插接于连接槽21内的拨动凸块61;一对连杆3的一端分别可转动式的连接于固定在移动平车1上的连杆座31上,一对连杆3的另一端分别可转动式的连接于拨叉2的底部,一对连杆3相互平行且同步转动,使拨叉2做弧线运动并能带动滑块6在第一推头5与第二推头7之间水平移动。由于连杆3转动时上端的运动轨迹为圆弧,能带动拨叉2实现上下运动和水平运动;请参见附图13,连杆3从左侧顺时针向右侧转动时,在拨叉2向上并向右运动的过程中,拨动凸块61能插入到连接槽21内,如附图14所示,从而使拨叉2能带动滑块6同步向右移动,在拨叉2向下向右运动的过程中,连接槽21与拨动凸块61脱离,如附图15所示,使滑块6不再与拨叉2同步移动,实现对滑块6从第一推头5向第二推头7的切换控制。同理,连杆3从右侧逆时针向左侧转动时,通过拨叉2带动滑块6从第二推头7切换至第一推头5。

31.其中一根所述的连杆3通过键轴安装在连杆座31上,另一根连杆3通过键轴经驱动齿轮11安装在连杆座31上,驱动齿轮11外接动力源,通过动力源提供动力使驱动齿轮11带动其中一根连杆3转动,通过拨叉2、一对连杆3和连杆座31构成的平行四边形结构实现另一根连杆3和拨叉2的相应动作。优选的,所述的推杆4可采用若干根平行布置的导轨连接构成,推杆4自带动力设备(如电机等)和移动轮,使其能在移动平车1和工位9上移动。推头主体101能在相邻两根导轨之间转动,并通过凸起在限位部1011上的限位件104与导轨表面实现接触式限位。

32.优选的,转动件103可采用转轴及其轴承结构,确保推头主体101能绕转动件103顺畅转动;推头主体101可采用铸铁等材质制成,限位部1011与抵触部1012可一体锻造成型,具有较高的刚度,确保对承载有车身的载件车8的可靠抵触和同步推行。

33.优选的,载件车8和移动平车1均可采用现有技术的带有移动轮的平板车型,用于承载车身,载件车8和移动平车1可配合轨道实现轨迹可控的移动和运输,移动平车1上可集成连杆3和推杆4的动力设备,便于动力输出和外接电源。

34.本发明的工作原理是:请参见附图2,移动平车1移动至工位9的右侧,第一推头5和第二推头7位于载件车8的左侧,载件车8用于承载需要涂装生产的车身,载件车8需要从移动平车1移动至工位9上。

35.请参见附图3和附图4,将滑块6通过动力连杆3经拨叉2沿滑槽41滑动至第二推头7的配重块105下方,使第二推头7锁定,即第二推头7的限位部1011和抵触部1012均翘起在推杆4上方;自带动力和滑轮的推杆4沿移动平车1向右移动,由于被锁定的第二推头7的锁定高度低于左侧的挡板81的下端,推杆4移动的同时第二推头7移入载件车8的车底。

36.第一推头5的限位部1011在配重块105的重力作用下,限位件104贴合在推杆4上,使第一推头5的限位部1011也顺利进入载件车8的车底,而第一推头5的抵触部1012在左侧的挡板81的干涉下绕转动件103逆时针转动,第一推头5的抵触部1012被下压后也顺利进入载件车8的车底;在第一推头5的抵触部1012移动至左侧的挡板81的内侧时推杆4停止向右移动,此时第一推头5在其配重块105的作用下顺时针转动复位,使第一推头5的抵触部1012上端高于左侧的挡板81的下端。

37.请参见附图3和附图5,控制推杆4向左移动,由于第一推头5的抵触部1012上端抵

触左侧的挡板81,推杆4向左移动时推动载件车8同步移动,推杆4向左移动至载件车8位于工位9指定位置后停止移动。

38.请参见附图3、附图6和附图7,控制推杆4再次向右移动,此时第一推头5的抵触部1012与左侧的挡板81脱离,载件车8停留在工位9上。由于第二推头7被支撑锁定,第二推头7随推杆4向右移动时能顺利通过载件车8右侧的挡板81,第一推头5的限位部1011在配重块105的重力作用下也顺利通过右侧的挡板81,在右侧的挡板81的干涉下第一推头5的抵触部1012绕转动件103逆时针转动,第一推头5的抵触部1012被转动下压后也能顺利通过右侧的挡板81,从而使推杆4与载件车8分离,实现对载件车8和车身的向左单向推拉运输。

39.请参见附图3、附图8和附图9,车身在该工位9上完成涂装生产后,将滑块6通过动力连杆3经拨叉2滑动至第一推头5的配重块105下方,使第一推头5锁定;控制推杆4沿移动平车1向左移动,由于被锁定的第一推头5的锁定高度低于右侧的挡板81的下端,推杆4移动的同时第一推头5移入载件车8的车底。

40.请参见附图3和附图10,第二推头7的限位部1011在配重块105的重力作用下,限位件104贴合在推杆4上,使第二推头7的限位部1011也顺利进入载件车8的车底,而第二推头7的抵触部1012在右侧的挡板81的干涉下绕转动件103顺时针转动,第二推头7的抵触部1012被转动下压后也顺利进入载件车8的车底;在第二推头7的抵触部1012移动至右侧的挡板81的内侧时推杆4停止向左移动,此时第二推头7在其配重块105的作用下转动复位,使第二推头7的抵触部1012上端高于右侧的挡板81的下端。

41.请参见附图3和附图11,控制推杆4向右移动,由于第二推头7的抵触部1012上端抵触右侧的挡板81,推杆4向右移动时推动载件车8同步移动,推杆4向右移动至载件车8位于移动平车1指定位置后停止移动。

42.控制推杆4再次向左移动,此时第二推头7的抵触部1012与右侧的挡板81脱离,载件车8停留在移动平车1上。由于第一推头5被支撑锁定,第一推头5随推杆4向左移动时能顺利通过载件车8左侧的挡板81,第二推头7的限位部1011在其配重块105的重力作用下也顺利通过左侧的挡板81,在左侧的挡板81的干涉下第二推头7的抵触部1012绕转动件103顺时针转动,第二推头7的抵触部1012被转动下压后也能顺利通过左侧的挡板81,从而使推杆4与载件车8分离,实现对载件车8和车身的向右单方向推拉运输。

43.通过机械输送装置可将载件车8及载件车8上承载的车身输送至各生产线上的工位9。

44.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。