1.本发明涉及一种焊料及其焊接方法,具体涉及一种输变电工程用耐候钢的焊接材料及焊接方法。

背景技术:

2.由于输电线路铁塔多建设在野外,长期经受风雨雪霜等各种天气的影响,使塔材腐蚀情况较为严重。当前,输电铁塔常采用热浸镀锌来防腐,热浸镀锌防腐需有专门的除锈、酸洗、镀锌工序,投资大,成本高,而且这一过程污染较严重。随着电力工业和钢铁工业的不断发展,环保意识的加强,杆塔结构使用耐候钢已成为一种趋势,通过在钢中加入少量合金元素,使其在金属基体表面形成保护层,减缓腐蚀向材料纵深发展,从而提高钢件的耐腐蚀性能。

3.耐候钢构件一般为焊接而成,焊料及其焊接方法在输电铁塔耐候钢整体结构的耐腐蚀性能上起着十分重要的角色。耐候钢件与焊接材料在材质组成、化学、力学的的差异导致两者在耐腐蚀性能上的差异,从而成为结构件的薄弱环节,所以需要选择一种合适的焊接材料和焊接工艺来满足结构耐候钢安全性的需要。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种输变电工程用耐候钢的焊接材料及焊接方法,通过对焊接材料和焊接方法中的电流、电压及焊接速度改进,提高了耐候钢在大气中的耐腐蚀能力。

5.本发明的目的是采用下述技术方案实现的:

6.本发明提供了一种输变电工程用耐候钢的焊接材料,其改进之处在于,所述焊接材料包括按质量百分计的以下成分:

7.c:0.07%、si:0.46%、mn:1.36%、p:0.009%、s:0.009%、cu:0.22%、cr:0.44%和ni:0.29%。

8.本发明提供了一种使用上述焊接材料的焊接方法,其特征在于,所述方法包括:

9.步骤1:将待焊耐候钢件的对接端分别加工成对称的待焊截面;

10.步骤2:对所述待焊耐候钢件和焊接材料分别于265~295℃下预热9~11min之后,对所述焊接材料保温;

11.步骤3:对步骤2处理后的待焊耐候钢件进行气体保护电弧焊焊接;

12.步骤4:清理和检查焊缝。

13.优选的,所述将待焊耐候钢件的对接端分别加工成对称的待焊截面,包括:

14.将待焊耐候钢件的对接端加工成一个v形槽,或两个上下对称的v形槽。

15.优选的,所述步骤3的气体保护电弧焊焊接包括:

16.在15%co2 85%ar保护气氛下进行电弧焊焊接。

17.优选的,所述将步骤3的气体保护电弧焊焊接的电流为120~400a的直流反接电

流。

18.优选的,所述将步骤3的气体保护电弧焊焊接的电压为15-40v mm/min。

19.优选的,所述将步骤3的气体保护电弧焊焊接的焊接速度为150~350mm/min。

20.与最接近的现有技术相比,本发明具有的有益效果:

21.1.本发明提供的一种输变电工程用耐候钢的焊接材料,耐腐蚀能力强,可以广泛应用于耐候钢的焊接技术中;

22.2.本发明提供的一种输变电工程用耐候钢的焊接材料的焊接方法,此焊接方法的焊缝紧固、美观且耐腐蚀性能得到了明显提高,本发明提供的技术方案可广泛应用于输变电工程,使输变电工程的使用寿命大大沿、低综合成本和节能环保的效果。

附图说明

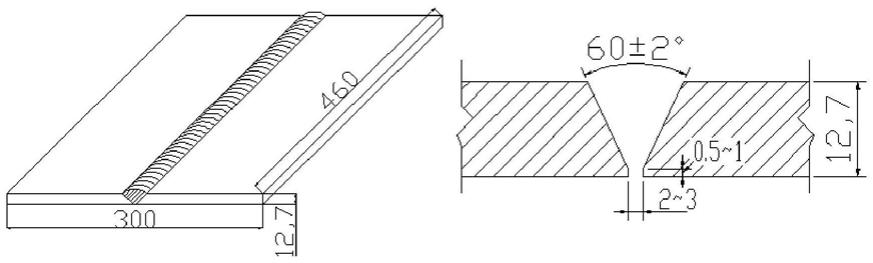

23.图1是本发明提供的实施例中待焊接钢件的接头形式和坡口尺寸图;

24.图2是本发明提供各类钢件的腐蚀速率图;

25.图3是本发明提供的不同焊接参数钢件的腐蚀速率的影响图。

具体实施方式

26.下面结合附图对本发明的具体实施方式作进一步的详细说明。

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1

29.本发明提供了一种输变电工程用耐候钢的焊接材料,所述焊接材料包括按质量百分计的以下成分:

30.c:0.07%、si:0.46%、mn:1.36%、p:0.009%、s:0.009%、cu:0.22%、cr:0.44%和ni:0.29%。

31.实施例2

32.基于同一发明构思,本发明提供了一种使用上述焊接材料的焊接方法,所述方法包括:

33.步骤1:将待焊耐候钢件的对接端分别加工成对称的待焊截面;

34.步骤2:对所述待焊耐候钢件和焊接材料分别于265~295℃下预热9~11min之后,对所述焊接材料保温;

35.步骤3:对步骤2处理后的待焊耐候钢件进行气体保护电弧焊焊接;

36.步骤4:清理和检查焊缝。

37.在本发明的最优实施例中,所述将待焊耐候钢件的对接端分别加工成对称的待焊截面,包括:

38.将待焊耐候钢件的对接端加工成一个v形槽。

39.在本发明的最优实施例中,所述步骤3的气体保护电弧焊焊接包括:

40.在15%co2 85%ar保护气氛下进行电弧焊焊接。

40vmm/min。

69.在本发明的最优实施例中,所述将步骤3的气体保护电弧焊焊接的焊接速度为311~350mm/min。

70.选择实施例1中的焊接材料与实施例2、实施例3和实施例4中的焊接方法对太钢a871耐候钢件进行焊接,太钢a871耐候钢件包括按质量分数计的下述组分:

71.c≤0.17%、si:0.25~0.50%、mn:0.50~1.20%、p≤0.040%、s≤0.050%、cu:0.30~0.50%、cr:0.40~0.70%、ni:≤0.04%、mo:≤0.10%和nb:0.0050~0.05%。

72.如图1所示,本次焊接采用规格为460*150*12.7mm且坡口尺寸为60 /-2度且两板材的间隔为2~3mm、板材底部尺寸为0.5~1mm的太钢a871耐候钢件作为待焊接钢件。

73.使用埋弧焊焊接方法,500a和350a的焊接电流分别对所述待焊接钢件进行焊接,焊接后的钢件分别标记为1#和2#;

74.使用本发明所提供的焊接方法,150a、250a和350a的焊接电流分别对所述待焊接钢件进行焊接,焊接后的钢件分别标记为3#、4#和5#;

75.如图2所示,将不同焊接工艺焊接后的太钢a871耐候钢1#、2#、3#、4#和5#与未焊接过的太钢a871耐候钢6#、未焊接的热轧太钢a871耐候钢7#和未焊接的q420普碳钢8#进行腐蚀速率测定,并对腐蚀速率进行比较,

76.在本发明实施例中,采用周期浸润复合循环试验,周期浸润试验在dw-ud-3型浸渍干湿复合循环试验机内进行。浸润溶液为0.01mol/l的nahso3,腐蚀速率测定:周期循环浸润试验样品锈层清除依据标准gb/t 16545-2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》执行,使用精度0.0001分析天平测量除锈后样品,大气腐蚀速率按照公式进行计算,式中,w为大气腐蚀速率,g/(m2 h);g0、g1分别为试样原始质量和腐蚀除锈后的质量,g;a,b,c分别为试样的长度、宽度和厚度,mm;t为试验时间,h。得出未焊接的未焊接过的太钢a871耐候钢6#、未焊接的热轧太钢a871耐候钢7#和未焊接的q420普碳钢8#中,未焊接的q420普碳钢8#的腐蚀速率最大;不同焊接工艺焊接后的太钢a871耐候钢1#、2#、3#、4#和5#与未焊接的太钢a871耐候钢6#相比,可知采用焊接工艺后,耐候钢的腐蚀速率均有所降低,说明采用焊接工艺,并不降低耐候钢的耐腐蚀性。

77.如图3所示,未焊接的太钢a871耐候钢6#的腐蚀速率大于未焊接的热轧太钢a871耐候钢7#,但是经过焊接工艺处理后太钢a871耐候钢的腐蚀速率降低,同时埋弧焊的工艺,采用500a的电流明显好于350a的电流,而气保焊的工艺中,250a的电流明显好于350a的电流,说明低电流的气保焊工艺有利于耐腐蚀性的提高。

78.焊接完成后经过检查发现焊出的焊缝紧固、美观且耐冲击,冲击韧性可达100j以上,无外观缺陷、无形状缺陷、无焊伤,力学性能合格。

79.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。