1.本发明涉及一种碳基催化剂材料及其制备方法与应用,属于污泥资源化处理技术领域及化工生物能源领域。

背景技术:

2.目前,我国大多数城市污水处理厂采用活性污泥技术,在净化污水过程中会产生污水量为0.5%~15.0%的剩余污泥。传统的污泥处理和处置一般遵循“减量化、稳定化和无害化”的原则。随着可持续发展的提出,世界各地的科技工作者已充分认识到资源循环利用的重要性与必要性。污泥处理处置的重点终将落在污泥资源化新技术的研究和开发方面(席尚东,污水处理厂污泥处理资源化利用技术探究)。污泥的资源化与其中的有机质息息相关,市政污泥中的脂质浓度高达27.4%。污泥中的脂质可以被提取出来,并且可以通过酯化/酯交换转化为生物柴油,转化程度利用污泥脂质的转化率(生物柴油与脂质的质量百分比)来表示。在实际的酯化/酯交换反应过程中,催化剂的作用至关重要。目前常用的催化剂普遍存在不易与产品分离、腐蚀性高、易失活、制备方法繁琐等不足,针对这一现状,研究制备方法简单、易与产品分离并且可稳定应用于市政污泥脂质制备生物柴油的催化剂应是污泥资源化研究的重点和方向。

技术实现要素:

3.本发明的目的是提供一种碳基催化剂材料及其制备方法与应用,本发明碳基催化剂材料不仅能够使污泥脂质的转化率达到70wt%,能够有效催化污泥脂质制备生物柴油的酯化/酯交换反应,促进污泥进行资源化利用,还能稳定保持催化效率不会大幅下降;而且其制备方法简单,处理成本低;是一种绿色,高效,稳定,可回收的环保材料。

4.本发明提供的一种碳基催化剂材料的制备方法,包括如下步骤:将蔗糖与浓硫酸混合进行反应,即得到碳基催化剂材料。

5.本发明中,所述碳基催化剂材料记作s-sc催化剂(英文名称为sulfonated sucrose carbon-based solid acid catalyst,简称s-sc catalyst)。

6.上述的制备方法中,所述蔗糖和所述浓硫酸的质量体积比可为1g:0.8~1ml,具体可为1g:1ml或1g:0.9~1ml;

7.所述浓硫酸的质量分数可为70%~100%,具体可为浓硫酸的质量分数为98%,密度为1.84g/cm3。

8.上述的制备方法中,所述反应的时间可为1~5min,具体可为5min。

9.本发明中,所述蔗糖是二糖的一种,蔗糖有甜味,无气味,易溶于水和甘油,微溶于醇,相对密度1.587(25℃)。

10.本发明中,原料所述蔗糖可替换为葡萄糖,制得碳基催化剂材料记作s-sc催化剂(英文为sulfonated glucosecarbon-based solid acid catalyst,简称s-sc catalyst)。

11.上述的制备方法中,所述方法中在所述反应之后还包括采用水清洗所述碳基催化

剂材料表面,然后干燥、研磨、筛分的步骤。

12.上述的制备方法中,采用水清洗所述碳基催化剂材料的过程如下:采用所述水清洗所述碳基催化剂材料表面的浓硫酸,然后用加热法脱附所述碳基催化剂材料上吸附态的硫酸,最后再用水清洗;

13.所述加热法的条件如下:加热温度可为100~120℃,具体可为110℃、100~110℃、110~120℃或105~115℃;加热时间2~3h,具体可为2h或2~2.5h;加热1~1.5h后更换一次水,具体可为加热1h或1~1.25h后更换一次水。

14.本发明中,所述水具体可为去离子水。

15.上述的制备方法中,所述干燥的温度可为100~110℃,具体可为105℃,所述干燥的时间可为2~4h,具体可为2h、2~2.5h或2~3h;

16.所述筛分的粒径可为0.065~0.125mm。

17.本发明还提供了上述的制备方法制备得到的碳基催化剂材料。

18.本发明所述的碳基催化剂材料应用于催化含有脂质的污泥制备生物柴油中。

19.本发明中,所述含有脂质的污泥具体可为市政污泥。

20.本发明进一步提供了一种含有脂质的污泥制备生物柴油的方法,包括如下步骤:提取含有脂质的污泥中污泥脂质,对所述污泥脂质用有机溶剂充分溶解,加入所述碳基催化剂材料和醇类有机试剂进行酯化/酯交换反应,所述反应结束后体系离心,分离所述体系上层淡黄色生物柴油粗产品,将所述的粗产品旋蒸去掉所述无水甲醇和正己烷,即得到生物柴油。

21.上述的方法中,所述碳基催化剂材料与所述污泥脂质的质量比可为0.5~8:1,具体可为0.5:1、1:1、1.5:1、2:1、4:1、8:1;

22.所述醇类有机试剂与污泥脂质的质量比可为100~150:1,具体可为100:1、100~110:1、100~120:1、100~130:1、100~140:1或100~145:1;

23.所述酯化/酯交换反应温度可为80~140℃,所述酯化/酯交换反应时间可为1~6h;温度具体可为温度为80℃、100℃、120℃、130℃、140℃、80~130℃、100~140℃、100~130℃或100~140℃,时间具体可为1h、2h、3h、4h、5h、6h、1~4h、4~6h或3~5h;

24.所述离心的速率可为1000~3000r/min,具体可为3000r/min、2000~3000r/min、2500~3000r/min或1500~3000r/min;

25.所述有机溶剂包括正己烷和/或无水乙醇;

26.所述醇类有机试剂包括无水甲醇和/或无水乙醇,优选无水甲醇。

27.上述的方法中,所述离心后所述体系的下层过滤出所述碳基催化剂材料用无水乙醇洗涤、干燥后回收;

28.所述含有脂质的污泥提取污泥脂质的过程如下:所述含有脂质的污泥与所述有机溶剂混合进行提取,得到所述污泥脂质;

29.所述提取的温度为70~80℃,具体可为80℃或75~80℃,所述提取的时间为4~12h,具体可为10h、4~10h、10~12h、5~10h或7.5~11h。

30.本发明具有以下优点:

31.1、本发明碳基催化剂材料以-so3h为催化活性中心,起主要催化作用,蔗糖为碳源,蔗糖的不完全炭化过程中为-so3h提供载体,有利于增加催化剂表面酸性活性位。

32.2、本发明碳基催化剂材料呈粉末状,有利于反应物油脂分子在其表面扩散接触,使催化剂材料表面酸性位点在酯化/酯交换反应中得到充分利用,使反应更加充分。

33.4、本发明粉末状碳基催化剂材料,催化活性高、反应时间短、催化剂用量少,当甲醇与污泥脂质质量比为100:1,反应温度为130℃,反应时间4h,催化剂与污泥脂质质量比1:1,生物柴油质量收率不低于65%,基本稳定在70%;反应时间不短于1h,生物柴油产物质量收率不低于49.32

±

3.56%;如果反应温度不低于80℃,生物柴油产物质量收率不低于45.09

±

1.57%,效果会好于相同条件不投加催化剂的产率。

34.5、本发明碳基催化剂材料能够实现对污泥的资源化利用,使污泥脂质转化为生物柴油的转化率,以变废为宝。

35.6、本发明催化剂的制备方法,成本投入低,并且能够对制备成的催化剂进行循环利用,进一步降低了处理成本,适宜工业化推广应用。

36.7、本发明催化剂的制备方法,处理温度低,处理时间短,处理工序简单易操作,因此不仅能够有效降低能耗,避免高温爆炸的风险,还能显著提高制备效率。

37.8、利用本发明中制备的碳基催化材料制备得到的生物柴油燃料,纯度高达99%,不仅能够有效实现对污泥的资源化利用,也一定程度上缓解了能源枯竭的压力。

附图说明

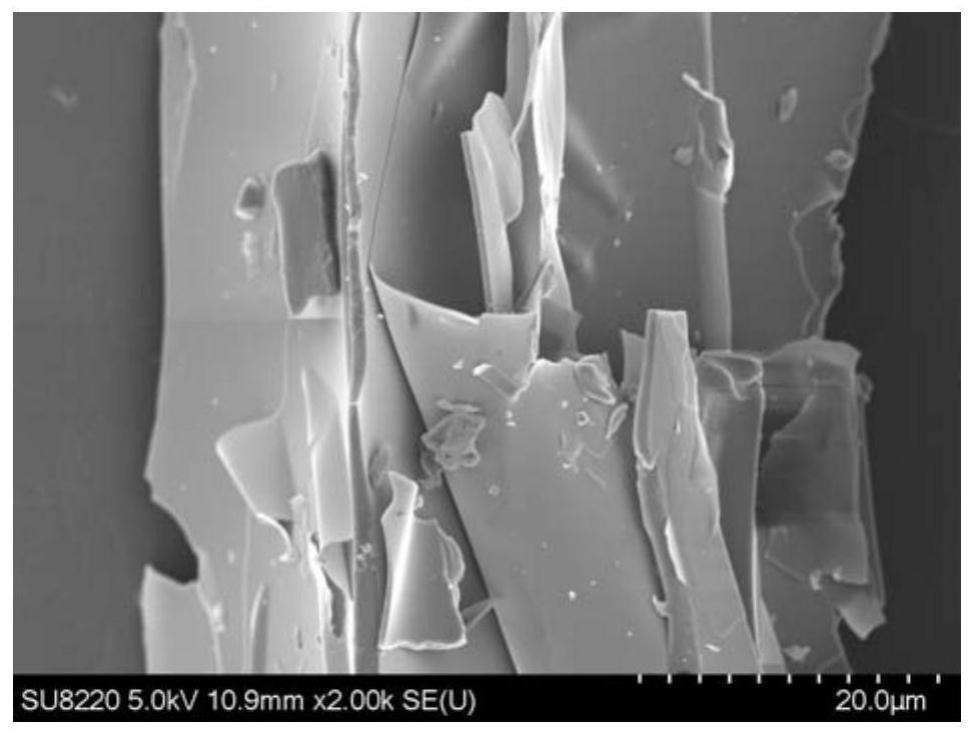

38.图1为本发明催化剂样品的sem图。

39.图2为本发明催化剂样品的ft-ir谱图。

具体实施方式

40.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

41.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

42.实施例1、

43.1.s-sc催化剂的制备

44.将蔗糖与浓硫酸按照质量体积比为1g:1ml的比例混合搅拌(具体采用称取50g蔗糖、50ml浓硫酸,其中浓硫酸的质量分数为98%,密度为1.84g/cm3),反应5min形成不完全炭化的碳材料。去离子水充分洗涤后置于110℃的沸水中加热,1h后更换去离子水再次加热1h,停止加热,静置至室温,用去离子水充分洗涤,置于105℃干燥箱中干燥2h。降至室温后,研磨过筛,筛分0.065-0.125mm的固体粉末,即为碳基催化剂材料(简称s-sc催化剂),保存备用。

45.上述s-sc催化剂粒径范围0.065-0.125mm,比表面积1.852m2/g。其sem表征结构,如图1所示,由图1可知,s-sc催化剂颗粒成片状结构。其ft-ir谱图如图2所示,由图2可见,1020cm-1

处的吸收峰属于-so3h的弯曲振动,1710cm-1

处的吸收峰属于-cooh中羰基的弯曲振动,2923cm-1

处的吸收峰属于-cooh中羟基的弯曲振动;以及3421cm-1

处的吸收峰属于-oh的弯曲振动,通过上述数据说明本发明sc催化剂结构中含有-so3h、-cooh、-oh三种官能团,-so3h是该催化剂的比较强的酸性位点,-so3h含量越高,催化剂活性越好,-cooh、-oh的存在表明在制备过程中也形成了弱酸基团。

46.2.s-sc催化剂污泥脂质催化合成生物柴油

47.本实施例中污泥原料直接来源于污泥厂,含水率为80-90%,取样后也可进行冷干、热干处理。在对污泥进行提脂处理时,将污泥置于有机溶剂正己烷和无水乙醇的混合溶液中进行提取,将体系加热至80℃并提取10h得到污泥脂质。

48.将污泥脂质用正己烷充分溶解,转移到反应釜中,加入s-sc催化剂和无水甲醇,催化剂与污泥脂质的质量比为1:1,无水甲醇与污泥污泥脂质的质量比为100:1,反应温度可以选为130℃,反应时间为4h。反应结束后冷却到室温,通过3000r/min离心分离将s-sc催化剂沉降到底层,淡黄色液体为生物柴油粗产品离心到上层,先分相分离出上层淡黄色生物柴油粗产品,再过滤出s-sc催化剂,滤饼用无水乙醇洗涤3次,干燥(干燥条件:105℃干燥箱中干燥2h)后,作为催化剂备下次重复使用。生物柴油粗产品通过旋蒸去掉回收无水甲醇和正己烷(具体过程如下:将10ml饱和氯化钠溶液加入到生物柴油粗产品中,充分搅拌混合,对生物柴油粗产品破乳分层,回收下层的未反应甲醇、白色浑浊的甘油及饱和氯化钠溶液,分离出的上层淡黄色生物柴油减压旋蒸出其中少量的甲醇、正己烷和除去沉于底部少量氯化钠溶液后,所得澄清透明的淡黄色油相),得生物柴油产物质量收率70.18

±

1.13%。

49.实施例2、

50.操作步骤同本发明实施例1,但s-sc催化剂与污泥脂质的质量比为0.5:1,得生物柴油产物质量收率49.59

±

1.77%。

51.实施例3、

52.操作步骤同本发明实施例1,但s-sc催化剂与污泥脂质的质量比为1.5:1,得生物柴油产物质量收率67.00

±

3.19%。

53.实施例4、

54.操作步骤同本发明实施例1,但s-sc催化剂与污泥脂质的质量比为2:1,得生物柴油产物质量收率71.65

±

1.32%。

55.实施例5、

56.操作步骤同本发明实施例1,但s-sc催化剂与污泥脂质的质量比为4:1,得生物柴油产物质量收率72.19

±

1.84%。

57.实施例6、

58.操作步骤同本发明实施例1,但s-sc催化剂与污泥脂质的质量比为8:1,得生物柴油产物质量收率73.51

±

0.82%。

59.实施例7、

60.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的温度为80℃,得生物柴油产物质量收率45.09

±

1.57%。

61.实施例8、

62.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的温度为100℃,得生物柴油产物质量收率49.50

±

1.61%。

63.实施例9、

64.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的温度为120℃,得生物柴油产物质量收率66.75

±

1.70%。

65.实施例10、

66.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的温度为140℃,得

生物柴油产物质量收率65.13

±

3.50%。

67.实施例11、

68.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的时间为1h,得生物柴油产物质量收率49.32

±

3.56%。

69.实施例12、

70.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的时间为2h,得生物柴油产物质量收率56.85

±

1.11%。

71.实施例13、

72.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的时间为3h,得生物柴油产物质量收率58.20

±

2.15%。

73.实施例14、

74.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的时间为5h,得生物柴油产物质量收率60.89

±

2.04%。

75.实施例15、

76.操作步骤同本发明实施例1,但s-sc催化剂催化污泥脂质反应的时间为6h,得生物柴油产物质量收率58.65

±

1.71%。

77.通过上述实施例结果可知,本发明碳基催化剂材料的催化活性高、反应时间短、催化剂用量少;且经过实验测定本发明碳基催化材料制备得到的生物柴油燃料,脂肪酸甲酯纯度高达99%。

78.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。