1.本技术涉及电动工具,尤其涉及具有旋风分离组件的电动工具。

背景技术:

2.为降低流经电机(例如电动工具中使用的电机)的冷却气流中的杂质,通过离心作用将空气中的杂质旋风分离单元被逐渐广泛地被采用。其主要原理是将含尘空气经过旋风分离腔,使空气中的粉尘等大质量颗粒物质被旋风气流带动在旋风分离腔内旋转,而旋风分离腔和旋风集尘腔在整个周向上都是连通的,使得颗粒物质可以在离心力的作用下被分离至集尘腔,从而产生净化后的空气。

3.然而,在旋风分离单元工作过程中,尤其在电机启动或停转的过程中,由于旋转气流的强度较低、在旋风分离腔内旋转的颗粒物质的离心力较小,颗粒物质被分离至旋风集尘腔后很容易又回落或因风扇运转产生的负压被回吸至分离腔内随空气通过出气口进入电机,使得空气的清洁效果不好、仍存在损坏电动工具的可能性。

4.因此,有必要改进以克服现有技术中存在的技术问题。

技术实现要素:

5.本技术要解决的主要是旋风集尘腔中的灰尘回吸的问题。

6.为解决上述技术问题,一方面,本技术一种电动工具,包括壳体以及组设于所述壳体的工具组件,所述工具组件包括:可装夹刀具的末端输出轴、通过电机轴直接或间接驱动所述末端输出轴的电机以及可产生空气流的风扇,所述电动工具在所述电机的空气流上游设有旋风分离单元,所述旋风分离单元具有平行于所述电机轴的旋风轴且包括进气口、与所述进气口连通的旋风分离腔、与所述旋风分离腔连通的旋风集尘腔、以及与所述旋风分离腔连通并位于所述旋风分离腔内周的出气口,所述旋风分离单元包括水平放置所述旋风轴并形成相对顶部和底部的第一工作姿态,所述旋风分离腔通过位于所述顶部的开口连通所述旋风集尘腔。

7.再一方面,本技术还提供了一种旋风分离单元,包括进气口、与所述进气口连通并具有锥筒状的侧壁的旋风分离腔、通过开口与所述旋风分离腔连通的旋风集尘腔、以及与所述旋风分离腔连通并位于所述旋风分离腔内周的出气口,所述锥筒状的侧壁定义有旋风轴,所述开口设置于所述侧壁并限于其所在圆形截面的1/5直径以内的区域,所述旋风分离单元具有使所述旋风轴水平放置且所述开口置于铅垂方向顶部的第一工作姿态。

8.根据本技术,由于连通所述旋风集尘腔和旋风分离腔仅通过位于顶部的顶部的开口连通,二者保持相对稳定的隔离且灰尘因重力由底部开始沉积,当减速或停机再启动时,集尘也不易被吸回,保证分离效果。

附图说明

9.结合附图参阅以下具体实施方式的详细说明,将更加充分地理解本技术。其中:

图1显示本技术一种电动工具的立体结构示意图;图2显示本技术旋风分离单元未装入电动工具时的分解结构示意图;图3显示图1中电动工具的剖视结构示意图;图4显示图3中旋风分离单元的剖视结构示意图;图5显示本技术旋风分离单元中盖一侧的侧视结构示意图,其中盖被去除。

具体实施方式

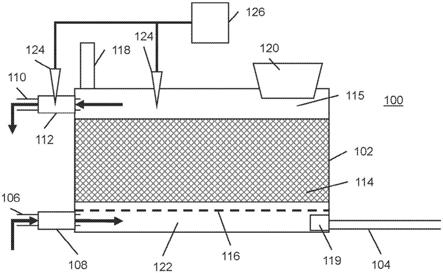

10.下面结合附图详细描述本技术电动工具100的具体实施方式。有关本技术本技术旋风分离单元的基本工作原理,可以参考申请人在先专利申请wo2018149388a1,这里不再赘述。

11.请参阅图1至图5所示,所述电动工具100包括壳体10以及组设于所述壳体10内的工具组件,所述工具组件包括:可装夹刀具的末端输出轴201、通过电机轴l1直接或间接驱动所述末端输出轴201的电机203以及可产生空气流的风扇205,电动工具100在所述电机205的空气流上游设有旋风分离单元30,所述旋风分离单元30具有平行于所述电机轴l1的旋风轴l2且包括进气口301(工作时对应形成图4中原始气流f1)、与所述进气口301连通的旋风分离腔303(工作时对应形成图4中的旋风气流f2)、通过顶部的开口309与所述旋风分离腔303连通的旋风集尘腔305(工作时对应形成图4中的集尘气流f2)、以及与所述旋风分离腔303连通并位于所述旋风分离腔303内周的出气口307(工作时对应形成图4中的清洁气流f4)。所述旋风分离单元30包括使所述旋风轴l2水平放置并形成相对顶部和底部的第一工作姿态(以附图所示的角磨机为例,所述第一工作姿态可以是所述末端输出轴201垂直于所述电机轴l1平行于铅垂方向的姿态),所述旋风分离腔303通过位于所述顶部的开口309连通所述旋风集尘腔305。所述相对的顶部和底部,主要反映相关结构在重力(铅垂)方向上的高低关系,即底部位于重力方向的下方,顶部位于重力方向的上方)。由于连通所述旋风集尘腔305和旋风分离腔303仅通过位于顶部的顶部的开口309连通,二者保持相对稳定的隔离且灰尘因重力由底部开始沉积,当电动工具100减速或停机再启动时,颗粒物质也不易被吸回,提高分离效果。请着重参阅图5,所述开口309设置于所述侧壁3031并在所述第一工作姿态时位于其所在圆形纵截面的4/5直径d(即0.8d)上方区域。换言之,当所述旋风分离单元30未组装至壳体10而没有电动工具这一参照系时,所述开口309设置于所述侧壁3031并限于其所在圆形截面的1/5直径d以内的区域,但是,所述旋风分离单元30具有使所述旋风轴l2水平放置且所述开口309置于铅垂方向顶部的第一工作姿态。

12.所述电动工具100具有围绕所述电机轴l1旋转形成的第二工作姿态(例如,角磨机具有盘片平行于工件表面的打磨位置即前述的第一工作姿态,同时也可以具有盘片垂直于工件表面的切割位置即这里所述的第二工作姿态),所述顶部的开口309可活动地设置于所述旋风分离单元30以使所述顶部的开口309保持靠近所述电动工具100在第二工作姿态时的顶部(不难理解,由于电动工具工作姿势的变化,相应的底部和顶部位置也产生了变化)。所述旋风分离腔303具有锥筒状的侧壁3031,所述顶部的开口309位于所述锥筒状的侧壁3031的小直径端,所述锥筒状的侧壁定义有平行于所述电机轴l1的旋风轴l2。小直径端是旋风分离行程的后段,也是灰尘集中的区域,所述顶部的开口309设在此处可以较好地实现导引集尘。当然,所述侧壁设置成圆筒状时,同样不影响本技术基本功能的实现。综上,所述

旋风分离单元30围绕所述旋风轴l2旋转形成第二工作姿态并具有对应所述第二工作姿态的顶部,所述开口309可活动地设置于所述旋风分离单元30以使所述开口309保持于所述第二工作姿态的顶部。

13.具体地,所述顶部的开口309可以通过重力的自调整或者操作部的手动切换而保持于所述第二工作姿态的顶部。本实施例所述电动工具为角磨机,所述末端输出轴201垂直于所述电机轴l1。由此也不难看出,角磨机不同的操作方式主要通过围绕所述电机轴l1旋转形成,而其特定的内部结构使得旋风分离单元30的整体工作时的形状、位置不会因为的操作方式的不同而产生变化,具有较好的适应性。所述旋风集尘腔305环绕所述旋风分离腔303的外周,以更多地利用旋风分离单元30的空间。所述旋风集尘腔305还包括可活动地打开以排尘的盖3053。所述盖3053枢接于所述旋风分离单元30的开口309侧,亦即所述旋风分离单元30的顶部,用以及时将积尘排出。所述旋风分离单元30还包括从远离所述盖3053的一端向所述开口309方向延伸形成的壳体卡扣部306,以便于人手的大拇指和食指操作的结构卡扣于壳体10。

14.以上具体实施方式仅用于说明本技术,而并非对本技术的限制。例如,上述具体实施方式中主要介绍了本技术在角磨机上的应用,其实,所述旋风分离单元可以作为一种旋风分离组件在电锤、圆锯、电钻、切割机乃至在非电动工具领域有着更广泛的应用。再者,本实施例的旋风分离组件主要用于冷却空气进入电机前的预处理,在其他一些情况下,针对受污染的空气排放到外界前进行的预处理同样可以适用本旋风分离组件,只要是对空气进行净化的即可。此外,上述实施例中的旋风分离单元为相对于壳体可拆离的独立功能模块,所述电动工具100于壳体10底部开设有模块收容空间101,所述旋风分离模块30从电动工具底部装入所述模块收容空间101。所述旋风分离模块30装入后,所述进气口301连通所述壳体上开设的若干进气隔栅103,所述出气口307连通电机203的进风口(未标示),从而实现本实施方式预除尘以降低电机203损坏风险的目的,而在其他一些实施例中,所述旋风分离模块30也可以全部或者部分地与所述壳体预置为一个整体。综上,有关技术领域的普通技术人员,在不脱离本技术的范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本技术的范畴,本技术的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。