1.本实用新型属于煤粉锅炉燃烧技术领域,具体涉及煤种结渣、沾污性的检测手段,尤其涉及一种快速表征煤灰沾污特性的装置。

背景技术:

2.很多煤炭资源具有较强的结渣、沾污特性,对燃煤电站锅炉的安全稳定运行不利。锅炉结渣主要指熔融或熔化状态的灰与受热面接触形成渣层,一般发生在炉膛水冷壁和屏式过热器底部;而锅炉沾污主要指固态灰颗粒沉积、粘结在受热面形成沾污层,可发生于炉膛水冷壁、屏式过热器、高温过热器、高温再热器乃至低温过、再热器的受热面上。煤种的沾污性也可以一定程度上说明煤种的结渣性,特别是强沾污性煤种其结渣性通常也很强。同时,考虑到沾污危害范围更大、更为迅速、更难防控,因此表征煤种沾污特性是防控锅炉结渣、沾污十分重要的基础工作。

3.煤炭的沾污性主要取决于煤灰特性,尤其是煤灰成分;一般而言煤灰中碱/碱土金属元素相对含量越高,煤的沾污风险越高。生产中为了确保锅炉安全,常需要将强沾污性煤种与弱沾污性煤种(或物料)混烧,混烧比例直接关系电厂发电成本和设备寿命。因此恰当地决策混烧比例,兼顾结渣沾污防控与发电成本,对于电厂生产至关重要。而煤炭中灰成分波动较大,受到煤中灰分复杂的来源和成因影响,即便在大型露天矿发热量、工业分析、元素分析指标十分稳定的情况下,煤中灰成分波动也较大,致使结渣沾污特性经常发生较大变化,给锅炉带来极大风险。因此,对煤灰沾污特性进行检测、调控就成为必要工作。

4.然而,目前绝大多数燃煤电厂没有配置检测煤灰沾污特性的工具,传统的灰熔融特性检测不适用于煤灰沾污特性表征且效率低。少数电厂采用定期检测煤炭灰成分的方法来掌握煤的沾污特性。然而,煤炭中灰成分检测的效率低(制煤样

→

燃烧制灰样

→

消解或研磨压饼制化验样

→

检测获得元素光谱

→

光谱数据甄别、转化为灰成分相对含量数据),往往需要数日才能完成化验,且过程复杂、成本高、可靠性低(na等关键组分在制灰样过程容易大量损失),严重滞后于生产。因基础研究需要,目前已有表征煤种沾污特性的手段,主要为煤灰烧结特性表征(例如:黄东东等.高钠煤灰烧结特性研究进展[j].洁净煤技术,2021年),这种技术应用于实际生产的主要不足是效率低,特别是烧结法为了防止关键元素逃逸,需要大量制取低温灰,耗时较长。在基础研究中也常采用中、大型燃烧炉试验法(例如:xiaojiang wu,et al.ash deposition and slagging behavior of chinese xinjiang high-alkali coal in 3mwth pilot-scale combustion test)。这种技术在用于基础研究方面效果良好,但由于需要运转复杂、庞大的试验系统,效率低、成本高,而无法应用于燃煤电厂的日常生产过程。

技术实现要素:

[0005]

为了解决现有技术中存在的问题,本实用新型提供一种快速表征煤灰沾污特性的装置,能为实现对煤种沾污特性的高效率、可靠表征提供基础测试数据,解决电站锅炉入炉

燃料沾污特性的便捷检验和及时调控的问题。

[0006]

本实用新型为解决所述问题提供一种快速表征煤灰沾污特性的装置,包括依次连接的配气装置、给粉机、进料管、反应管、滤板、托架、抽气管和抽气泵;其中反应管置于电加热炉中,电加热炉上设置有温度控制器、功率输出电缆和热电偶;温度控制器连接功率输出电缆和热电偶,电加热炉通过其配置的温度控制器、功率输出电缆和热电偶实现对反应管加热以及温度的调控;滤板、托架、抽气管和抽气泵依次连接,最顶端的滤板置于反应管的下段。

[0007]

配气装置包括沿气体流向设置的气瓶、气体减压阀和气体流量控制器;气瓶、气体减压阀和气体流量控制器通过气体管路连通;给粉机给料方式采用活塞推进式、螺旋进给式或者圆盘切削式;进料管下端口径为12~18mm。

[0008]

反应管内径为30~60mm、长度为0.6~1.2m;电加热炉采用钨丝红外辐射管或者电热丝加热,反应管的受热段长度为0.4~1.0m;热电偶温度感应端与反应管的外壁紧贴。

[0009]

电加热炉采用金属镜面反射保温,并配置有对金属镜面进行冷却的介质流动通道;所述金属镜面的可见光反射率大于0.85;所述反应管由石英或镍铬合金材料制成,外壁面进行磨砂处理或设置发射率高于0.85的吸热涂层;反应管的工作温度为20~900℃,温变速率为-300~300℃/min。

[0010]

滤板由镍、铬或者镍铬合金的粉末烧结制成,厚度为0.5~5.0mm,孔隙直径小于15μm,孔隙率大于25%。

[0011]

托架的外侧与反应管之间留有间隙,抽气管采用钢管,抽气管的下段设有支撑架,所述间隙中填塞保温棉。

[0012]

反应管的底端设置有封头,封头中心设开孔,抽气管穿过所述开孔。

[0013]

反应管上开设紧急排气口。

[0014]

与现有技术相比,本实用新型至少具有以下有益效果:

[0015]

本实用新型将煤粉送入反应管中燃烧,煤粉燃烧释放的气相碱/碱土金属在反应管下段会再重新粘附至灰颗粒表面,灰颗粒与烟气流经多孔滤板时,灰颗粒粘附于多孔滤板,对多孔滤板进行清灰称重即可得到黏结灰的质量,采用本实用新型所述装置能较好地再现实际情形,能避免烧结法中制灰过程容易导致碱金属大比例逃逸的问题,使得结果更加稳定可靠;,为实现高效率预演、预判入炉煤结渣沾污风险提供可靠数据。

[0016]

经实际试验,采用本实用新型可在接到原始煤样后,经过制样/准备

→

燃烧/粘结

→

清除散灰/称重,经过简单计算即可得到沾污性数据,在0.7~2h内即可给出煤样可靠的数据。

附图说明

[0017]

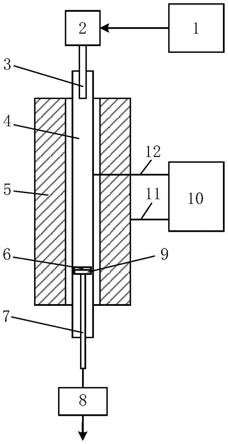

图1是本实用新型的一种快速表征煤灰沾污特性的装置简图。

[0018]

图2是本实用新型滤板及其安装位置示意图。

[0019]

1-配气装置;2-给粉机;3-进料管;4-反应管;5-电加热炉;6-滤板;7-抽气管;8-抽气泵;9-托架;10-温度控制器;11-功率输出电缆;12-热电偶。

具体实施方式

[0020]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

参考图1和图2,本实用新型所述的快速表征煤灰沾污特性的装置,包括依次连接的配气装置1、给粉机2、进料管3、反应管4、滤板6、托架9、抽气管7、抽气泵8;其中反应管4置于电加热炉5中,电加热炉5通过其配置的温度控制器10、功率输出电缆11和热电偶12实现对反应管4温度的调控;滤板6、托架9、抽气管7、抽气泵8依次连接,最顶端的滤板6置于反应管4的下段。滤板6的下方设置托架9,滤板6嵌入托架中,滤板6底面与托架9之间有间隙,托架9的中心设置通孔,抽气管7连通所述通孔,抽气泵8连接抽气管7。

[0022]

所述配气装置1包含气瓶、气体减压阀、气体流量控制器、气体管路;给粉机2给料方式采用活塞推进式或者螺旋进给式或者圆盘切削式;进料管3下端口径为12~18mm。

[0023]

所述反应管4内径为30~60mm、长度为0.6~1.2m;作为优选实施例,反应管4内径为40~50mm、长度为0.8~1.0m;

[0024]

所述电加热炉5采用钨丝红外辐射管或者电热丝加热,反应管4的受热段长度为0.4~1.0m;所述热电偶12温度感应端与反应管4的外壁紧贴。

[0025]

作为优选实施例,所述电加热炉5采用金属镜面反射保温,并配置有对金属镜面进行冷却的介质流动通道;所述金属镜面的可见光反射率大于0.85;所述反应管4由石英或镍铬合金材料制成,外壁面进行磨砂处理或镀发射率高于0.85的吸热涂层;所述反应管4的工作温度为20~900℃,温变速率为-300~300℃/min。

[0026]

作为优选实施例,所述滤板由镍、铬或者镍铬合金的粉末烧结制成,厚度为0.5~5.0mm,孔隙直径小于15μm,孔隙率大于25%。

[0027]

采用本实用新型所述装置表征煤灰沾污特性的方法,按以下步骤实施:

[0028]

1)制样:将采集的煤样破碎、缩分、快速烘干并磨制成煤粉样(质量约30~100g),煤样磨制过程采用多孔筛控制最终煤粉样的粒径,作为参考可将煤粉的粒径控制在45~125μm范围,质量加权平均粒径最好控制在75~90μm范围;

[0029]

2)实验装置准备:将3~20g煤样置入实验装置的给料系统内;称取干燥洁净的滤板6的初始质量g1,将其置于反应管的下游段;将电加热炉的反应管温度加热至500~700℃(600℃左右);

[0030]

3)燃烧:采用气体作为输送介质,将煤粉匀速地输送入实验装置中燃烧,生成灰颗粒与烟气;

[0031]

4)灰沉积:灰颗粒与烟气,在下游抽气泵8抽吸下流经多孔滤板6,灰颗粒被截留;

[0032]

5)取出滤板,置于常温金属板面快速冷却至40~60℃(略高于环境温度),称取截留灰颗粒后的滤板质量g2,

[0033]

6)清除松散灰:对滤板实施垂直翻转,使得松散灰颗粒通过重力沉降脱离滤板,或者通过速度为8~12m/s(10m/s左右)、持续时间为2~5s的气流吹扫使得松散灰颗粒通过气流携带脱离滤板,或者上述两种手段的结合方式将滤板灰颗粒截留面上的松散灰颗粒清除,使剩余灰颗粒为黏结灰,称取清除松散灰颗粒后的质量g3;计算出r=(g

3-g1)/(g

2-g1)的

值;

[0034]

7)重复:重复1次以上步骤2~6,得到2组r值,若两组r值的差值小于5%,则取其平均值作为最终结果;若两组r值的差值≥5%,则再重复2次以上步骤2~6,总共得到4组r值,剔除最大、最小值,取中间两组r值的平均值作为最终结果。重复试验可依据过程的可靠性灵活决策。

[0035]

8)结束试验:反吹、清洗滤板;关闭实验装置电源,取出剩余煤样,整理实验装置。

[0036]

其中操作参数可参照一下方式进行:所述煤粉质量输送速率为0.5~2.0g/min;所述输送介质中氧气体积含量大于28%(例如40%);所述输送介质的标准状态体积流量为2.0~10.0l/min(例如5.0l/min);所述实验装置单次实验累计输送煤粉量控制在2~10g(例如6g);煤粉输送结束后,继续吹扫2~3min。其中按输送煤中灰量达到0.2~0.5g以及滤板上沉积灰层厚度达到0.2~0.4mm控制所述累计输送煤粉量;按煤粉完全燃烧理论耗氧量对应的理论输送介质流量的1.2~2.0倍控制输送介质的体积流量;按实验装置中煤粉颗粒随气流平均运动时间为1.5~4.0s调控煤粉质量输送速率。

[0037]

作为优选实施例,所述滤板由镍或者镍铬合金的粉末烧结制成,厚度为0.5~5.0mm,孔隙直径小于15μm(例如5μm),孔隙率大于25%(例如40%);通过对滤板实施垂直翻转,使得松散灰颗粒通过重力沉降脱离滤板,或者通过速度为8~12m/s、持续时间为2~5s的气流吹扫使得松散灰颗粒通过气流携带脱离滤板。

[0038]

其中按沾污性强弱分为极强ⅲ、极强ⅱ、极强ⅰ、高、中、低六个等级:

[0039]-当r≥50%,沾污性判定为极高ⅲ;

[0040]-当30%≤r《50%,沾污性判定为极高ⅱ;

[0041]-当20%≤r《30%,沾污性判定为极高ⅰ;

[0042]-当10%≤r《20%,沾污性判定为高;

[0043]-当5%≤r《10%,沾污性判定为中;

[0044]-当r《5%,沾污性判定为低。

[0045]

以上方法步骤中的操作参数在所述范围内按实际需要灵活运用、实施。

[0046]

基于本实用新型所述装置测定煤灰沾污性的操作步骤简单、高效,采用小型实验装置既模拟了实际燃烧环境和沾污条件,又使得这种检测过程可在一般煤检实验室实施,因此用于电厂日常生产中表征煤种沾污特性的可行性好;采用高氧浓度燃烧,保证了煤粉颗粒的迅速着火、剧烈燃烧和高效燃尽,结合温度边界条件可更好模拟真实的受热面沾污条件,并且实现实验装置的微、小型化;采用金属粉末烧结的多孔滤板作为煤灰粘附面,有利于高效率收集煤灰和加速粘结发生,大幅度提高了测试效率,并方便各阶段中对滤板和煤灰进行精确称重;数据处理简单、快捷,可直接给出可靠的煤灰沾污特性等级;采用小型加热炉并设置不高于700℃的边界温度,大幅度提高了装置的运行效率;若采用金属镜面反射保温,则可进一步大幅度提高实验装置的启停效率,缩短检测时间。

[0047]

本实用新型一般在煤检实验室中应用,用于对燃用高碱煤或结渣沾污性煤种的燃煤电厂的煤炭沾污性进行高效率、可靠表征,实现对入炉燃料沾污特性的及时预警,提高锅炉运行的安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。