1.本实用新型属于阀门技术领域,尤其涉及一种六偏心双向密封蝶阀。用在污水、石油、化工、制药、电力行业等管路系统作切断和调节使用,介质为水、油、蒸汽、化工介质等。广泛用于双向密封要求的高温、低温、高压、高耐磨、高腐蚀、高真空等恶劣工况的管路上。

背景技术:

2.目前市场上同类产品存在的缺陷如下:

3.问题一:单一固定阀座无法达到反向密封,特别是dn400以上规格反向泄漏量更大,如果反向密封压力不高时,可以采用加粗阀杆和蝶板加厚,增大执行机构来实现,但是阀门成本增加很多,而且反向密封只能达到公称压力的0.6倍。

4.问题二:常规双向密封是利用独立活动阀座,当反向密封时,推动活动阀座向蝶板密封圈移动,从而实现反向密封。当介质不洁净时,容易发生卡滞现象,造成反向密封性能不稳定。

5.问题三:因为活动阀座的内部结构安装有橡胶o型圈,该材料只能在250度以下使用。

技术实现要素:

6.本实用新型的目的在于针对上述现有技术的不足,提供一种六偏心双向密封蝶阀。

7.为解决上述问题,本实用新型所采取的技术方案是:

8.一种六偏心双向密封蝶阀,包括阀体、蝶板、阀杆、主阀座、副阀座、主密封圈、压环和副密封圈,所述蝶板位于阀体内,所述阀杆与蝶板固定连接,所述阀杆的两端与阀体转动配合,所述主阀座和副阀座位于阀杆的两侧,所述蝶板一侧设有环形凹台,所述主密封圈设置于环形凹台内,所述压环压在主密封圈上并通过螺栓安装在蝶板上,所述主阀座与主密封圈配合形成主密封副,所述副密封圈设置于蝶板与副阀座之间,所述副阀座与副密封圈配合形成副密封副,所述主密封圈的对称中心线与阀杆回转中心线偏心设置构成第一偏心a,所述阀体的流道中心线与阀杆回转中心线偏心设置构成第二偏心b,所述主密封圈的密封面形成的锥体中心线与阀体的流道中心线偏心设置构成第三偏心c,所述蝶板在主密封圈一侧的中心线与阀体的流道中心线偏心设置构成第四偏心d,所述阀杆回转中心线与副密封圈的轴线偏心设置构成第五偏心e,所述副密封圈的对称中心线与阀杆回转中心线偏心设置构成第六偏心f。

9.更进一步的技术方案是,所述主密封副和副密封副均采用锥面密封。

10.更进一步的技术方案是,所述主阀座堆焊在阀体内侧的环形凸台上。

11.更进一步的技术方案是,所述副密封副的副阀座焊接在阀体上,副密封圈采用蝶板上自车密封面或采用独立件焊接在蝶板上。

12.更进一步的技术方案是,所述副阀座和副密封圈的配合面处采用镀铬或氮化处理

进行硬化。

13.更进一步的技术方案是,所述阀杆包括上阀轴和下阀轴,所述上阀轴通过销轴与蝶板连接,所述阀体内开设有上轴孔和下轴孔,所述上轴孔内设有上轴套,所述下轴孔内设有下轴套,所述上阀轴插入上轴套内,所述上轴孔上端设有填料函,所述填料函内设有填料和填料垫,所述填料函上方设有填料压盖,所述下阀轴插入下轴套内,所述下轴孔端部通过端盖封堵,所述端盖与阀体之间设有垫片,所述端盖与下阀轴之间设有调整垫,所述下阀轴与阀体之间设有半开环。

14.更进一步的技术方案是,还包括支架,所述支架一端与阀体连接,另一端用于与外接阀门执行机构连接。

15.采用上述技术方案所产生的有益效果在于:本实用新型的六偏心双向密封蝶阀采用六偏心结构,采用双密封副共同作用,实现反向密封达到公称压力1.1倍,而且不用加粗阀杆和蝶板加厚,不用增加执行机构的型号,成本大大降低。采用固定阀座,不采用活动阀座,不存在活动阀座卡滞的现象,从根本上解决了反向密封性能不稳定的问题。内部结构没有安装橡胶o型圈,可以耐高温425度以上。主密封副和副密封副均采用锥面密封,启闭时密封副不发生干涉,启闭力矩小。

附图说明

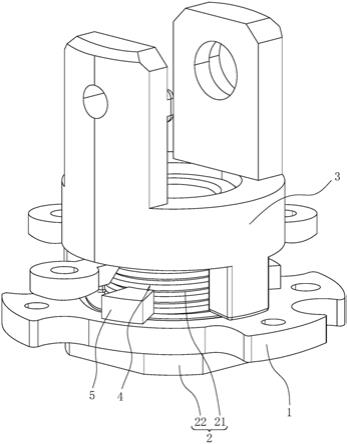

16.图1是本实用新型的径向剖视图;

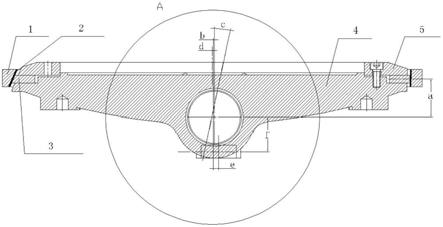

17.图2是图1中a部的放大图;

18.图3是本实用新型的轴向剖视图;

19.图4是图3的局部放大图;

20.图5是图3中另一部分的局部放大图。

21.图中:1、阀体;2、主阀座;3、主密封圈;4、蝶板;5、压环;6、调整垫;7、端盖;8、垫片;9、半开环;10、销轴;11、下阀轴;12、上阀轴;13、上轴套;14、填料垫;15、填料;16、支架;17、填料压盖;18、副阀座;19、副密封圈;20、下轴套。

具体实施方式

22.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

23.如图1-5所示的一种六偏心双向密封蝶阀,包括阀体1、蝶板4、阀杆、主阀座2、副阀座18、主密封圈3、压环5和副密封圈19,所述蝶板4位于阀体1内,所述阀杆与蝶板4固定连接,所述阀杆的两端与阀体1转动配合,所述主阀座2和副阀座18位于阀杆的两侧,所述蝶板4一侧设有环形凹台,所述主密封圈3设置于环形凹台内,所述压环5压在主密封圈3上并通过螺栓安装在蝶板4上,所述主阀座2与主密封圈3配合形成主密封副,所述副密封圈19设置于蝶板4与副阀座18之间,所述副阀座18与副密封圈19配合形成副密封副,所述主密封圈3的对称中心线与阀杆回转中心线偏心设置构成第一偏心a,可以消除蝶板两轴头端面与阀座的的干涉现象,所述阀体1的流道中心线与阀杆回转中心线偏心设置构成第二偏心b,阀门开启时密封副脱离较快,降低启闭力矩,所述主密封圈3的密封面形成的锥体中心线与阀体1的流道中心线偏心设置构成第三偏心c,启闭时密封副能够快速脱离,所述蝶板4在主密

封圈3一侧的中心线与阀体1的流道中心线偏心设置构成第四偏心d,提高蝶板的加工效率,所述阀杆回转中心线与副密封圈19的轴线偏心设置构成第五偏心e,提高反向密封性能,所述副密封圈19的对称中心线与阀杆回转中心线偏心设置构成第六偏心f,解决副密封副发生干涉的问题。

24.其中,所述主密封副和副密封副均采用锥面密封,启闭时密封副不发生干涉,启闭力矩小。

25.所述主阀座2堆焊在阀体1内侧的环形凸台上。具体的,主密封圈3为多层次不锈钢夹层结构时,可以采用堆焊d507mo。密封副为全金属时,可以采用堆焊stl硬质合金。也可根据客户要求制作。

26.所述副密封副的副阀座18焊接在阀体1上,副密封圈19采用蝶板4上自车密封面或采用独立件焊接在蝶板4上。所述副阀座18和副密封圈19的配合面处采用镀铬或氮化处理进行硬化。确保双向密封的长期使用性能稳定。

27.所述阀杆包括上阀轴12和下阀轴11,所述上阀轴12通过销轴10与蝶板4连接,所述阀体1内开设有上轴孔和下轴孔,所述上轴孔内设有上轴套13,所述下轴孔内设有下轴套20,所述上阀轴12插入上轴套13内,所述上轴孔上端设有填料函,所述填料函内设有填料15和填料垫14,所述填料函上方设有填料压盖17,所述下阀轴11插入下轴套20内,所述下轴孔端部通过端盖7封堵,所述端盖7与阀体1之间设有垫片8,所述端盖7与下阀轴11之间设有调整垫6,所述下阀轴11与阀体1之间设有半开环9。

28.还包括支架16,所述支架16一端与阀体1连接,另一端用于与外接阀门执行机构连接。

29.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。