1.本实用新型涉及包装领域,特别涉及一种可重复使用易分拆易重组的包装箱 。

背景技术:

2.包装箱在工业生产,人民生活中作用举足轻重,长久以来,尽管生产技术,人民生活水平日新月异,但大部分作为普通消费包装箱技术进步不大,还停留在“一次性使用”的尴尬状态,尽管大多数包装材料说是可回收重复利用,但基本上是作为制造再生料回收的,随着环保的日趋严格,还造成了一些材料无人回收,只能作为垃圾掩埋,这造成了大量的浪费,而有的塑料材料很难降解,这又给环保造成了极大的挑战;尽管一些行业使用专业的周转箱,也取得了较好的环保作用与经济效益,但行业的标准不一,还是造成一些周转箱因周转不经济而丢弃,这也造成了不少浪费。

技术实现要素:

3.针对上述情况,为克服现在有的包装箱难以重复使用,少量周转箱周转不经济的缺陷,本实用新型提供了一种可重复使用、易分拆易重组的包装箱,极为有效的克服了这些弊端。

4.本实用新型的一种可重复使用、易分拆易重组的包装箱的技术方案是,所述包装箱由箱板、步紧导扣锁柱、外角扣块、角帽、外补块、内补块、外角扣块接块、内外补块接块、标识块模块构件组成;

5.所述箱板,用于构成箱体的六个面,由纵横两两相邻连接的箱板单元构成,箱板单元由外板,支撑部,内板构成,(以箱体水平摆放人体正视箱体定内外、里外方向);外板外侧的外板单元中心设有纵横交错的外板扣链,外板扣链两旁边设有对称平行的撕切线,外板内侧相同位置也设有对称平行的撕切线,外板内侧撕切线边上靠近支撑部设有易松扣槽;内板内侧的内板单元中心设有纵横交错的内板扣链,内板扣链两旁边设有对称平行的撕切线,内板外侧相同位置也设有撕切线;

6.所述步紧导扣锁柱简称导扣柱,用于快速连接两块相邻箱板并构成直角;导扣柱由结构互相对称的两部分导扣体组成,导扣体设有中心落在导扣柱中心轴线上的导扣片,导扣片呈圆柱状、沿导扣柱轴线均匀排列分布,且导扣片轴向间隔等同自身轴向宽度;第一导扣体内侧(第一第二为相对次序)上设有平行于导扣柱轴线、中心落在导扣片外径上、半径小于或等于其中心到第一第二导扣体交界面的距离、镶嵌于导扣片轴向间隔处的半圆柱形内扣柱,第二导扣片相应第一导扣体内扣柱位置设有半圆柱状的内扣槽;第一第二导扣片外部底部设有中心轴线平行导扣柱中心轴线、并落在第一第二导扣体交界面上的半圆柱、外形再加以第一第二导扣体交界线为角平分线的圆心角、以此角对应导扣片的弧长为小弧、并以此角对应既第一第二导扣体外侧止点间隔弧长长度为大弧的扇环柱、合成的凹扣槽;导扣体内侧设有用于扣接箱板内板的内导扣链、外侧设有用于扣接箱板外板上易松扣槽的易松扣柱;

7.所述外角扣块,用于导扣柱锁两面箱板成直角后的进一步通过外角扣块的凸扣柱抵紧导扣柱的凹扣槽锁固,并通过第一第二外角扣链紧扣住互成直角的两面箱板上连贯的外板扣链,使直角连接更牢固;外角扣块在对齐外板扣链处设有搭接扣槽,外角扣块背面同等位置设有环绕到搭接扣槽的撕切线;旁边对应外板撕切线处设有相同搭接扣槽;

8.所述角帽,用于箱体三面箱板的交接处美化处理,通过角帽扣柱分别扣住外角扣链对应所需的扣槽固定;

9.所述外补块,用于连接同型号的不同箱板外板,外补块长边设有对称的两条外补扣链用于连接外板扣链;其短边上设有对齐外板扣链的槽坑扣链用以不影响外板扣链跟其他扣链连接;槽坑扣链背面的外补块同等位置设有环绕到槽坑扣链两头的撕切线;外补块外侧对齐外板撕切线设有两条外补扣槽用以连接内外补块接块的两条搭接扣柱;

10.所述内补块,用于连接相同型号不同箱板内板,内补块长边设有对称的两条内补扣链用于连接内板扣链;其短边上设有对齐内板扣链的槽坑扣链;槽坑扣链背面的内补块同等位置设有环绕到槽坑扣链两头的撕切线;槽坑扣链两边有与外补块扣槽到外补槽坑扣链等距的内补块扣槽;

11.所述外角扣块接块,用于连接同型号外角扣块,设有对应外角扣块外侧三条平行等距的扣槽的三条扣柱;

12.所述内外补块接块,用于连接同型号外补块或内补块,其内侧中间设有与槽方坑对应的槽方柱,还设有对应两条平行与槽方柱等距的两条扣柱;

13.所述标识块,用于封贴箱体的服务内容的印刷体,其标块扣链通过大扣头连接外板扣链,背面两条并列平行的标块扣柱扣接对应的标块盖板所需的纵横设置的标盖扣槽将标识图标夹盖固定;标盖板里面都设有对齐外板扣链的撕切线,撕切线平行两条标盖扣槽并位于其中心;在撕切线的左右、过标盖扣槽还设有两条平行的撕切线,这三条撕切线与标盖扣槽等距。标盖板外面同等位置设有三条对应相同的撕切线。

14.箱体制作:第一步,取一块箱板,经尺寸计算,在其四个边,通过外面板撕切钱和同侧箱板单元内面板的撕切线去除多余部分;或箱板尺寸不够将多块同型号的箱板经过尺寸计算,在其对接边,通过同侧箱板单元的内板撕切线和外板撕切线将各自撕切块去除,将内板补块通过第一内补扣链和第二内补扣链扣接于两侧内面板的内板扣链中,随后同样将外板补块扣接于两侧外面板的外板扣链中将箱板达成所需尺寸;同理,将箱体其他五个箱板制作出来;第二步,根据箱体尺寸将对应的导扣柱尺寸算出,或长度不足可多根第一导扣体首尾相连,对应的第二导扣体错次连接,并通过导扣柱上的撕切线去除多余部分;第三步,将第一导扣体的内扣链扣接箱板内面板上的内板扣链,将第一导扣体的外易松扣柱扣接箱板外面板上的易松扣槽;同理,将第二导扣体安装于对应另一箱板的对接边;同理,将箱体六个面板的四边角都安装好第一导扣体或第二导扣体;随后将作为箱体的四个立面板通过导扣柱两两相连、首尾扣接起来,通过外角扣块中部凸扣柱抵紧导扣柱的外部凹扣槽,并用外角扣块的第一外角扣链和第二外角扣链分别牢固扣紧两两成直角箱板的所需外板扣链;随后将安装好第一或第二导扣体的作为底(盖)的箱板对准首尾相连四个作为立面的箱板,稍稍用力推压,第一第二导扣片相互镶嵌伸入,内扣柱与内扣槽滑动到位扣接,随后用外角扣块将箱体稳固,随后在箱体八角扣上角帽,随后将标识块将服务标识夹固,箱体制作完成。

15.打开箱体:取下作为盖板(可以任意)的四个角帽,将四边的外角扣块取下,用工具依次撬动盖板四边,导扣柱的易松扣柱先从外面板的易松扣槽中滑出,第一第二导扣体活动空间扩大;随后再撬动,相应的两面箱板稍稍变形,第一第二导扣体旋转少许,内扣柱与内扣槽滑动分离,其余三边同理分离,盖板得以分离;同样,可将其余的板面分离,随后将各组件视情况分门别类保管或交回收单位以便再次利用或重组利用。

16.进一步地,按用户实际需要,所述箱体箱板单元外板的四条撕切线围成的部分可以去除用以安装便于帮运的搭手框,所述搭手框四面有互不干涉的弹性卡板镶入经撕孔的箱板外板内,通过压边和凸向外面的卡柱与箱板外板夹合固定。

17.进一步地,所述箱板,为加强稳固增大抗压,在其箱板单元所有支撑部之间设有连接的加强筋,支撑部与之连接处设有撕切线;加强筋其余四条棱线设有撕切线与连接体连接。

18.进一步地,所述导扣体的导扣片开设有方便镶嵌进入的倒角。

19.进一步地,所述导扣体自起点起,每隔一个导扣片的轴向间隔距离处都设有环绕导扣体横截面一周的斯切线。

20.进一步地,所述导扣体的导扣片的中心轴线都设有相同螺孔,角帽的一个面板上设有与之对应的一个沉孔,螺杆通过沉孔与导扣片的螺孔连接。

21.进一步地,所述扣链设置有专用工具快速开合,所述专用工具由机身、手柄、扣链滑块、滚轮轴、滚轮及顶尖组成;为便于专用工具工作,扣链滑抉两头还设置倒角。

22.本实用新型的有益效果是:

23.本实用新型涉及的包装箱可重复使用、易分拆、易重组,可以因此设定行业标准,制定类别型号,大用户可以根据实际需要定制尺寸,从进货、存储、出货的运输都很方便,显现规模效应,散户被动接收,可以分拆组成其他箱体使用,或者分拆先组成一个大收纳箱体,把更多的箱体分拆保存其中,待够一定数量后交付原工厂或回收单位可极大的体现周转经济价值,这样包装废弃件就会降到更低,极大的提高了材料利用率,间接的保护环境;加强结构的箱体极大的可以替代大件物品的木质包装,更能体现安装、拆卸的方便快捷,更好的牢固性和稳固性并兼具一定的防水功能。

附图说明

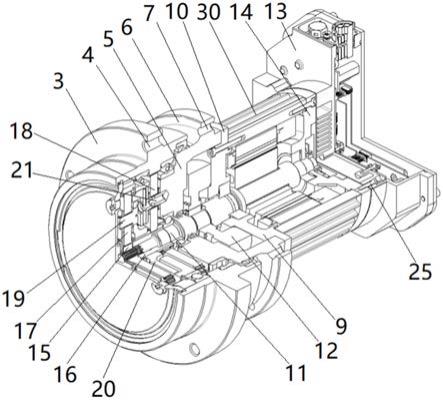

24.图1为本实用新型的箱体一角三面箱板互成直角的立体示意图;

25.图2为图1去掉角帽、去掉盖板与正立面箱板连接的外角扣块、导扣柱以及去掉盖板与侧立面箱板连接的外角扣块的立体示意图;

26.图3为图2去掉盖板、去掉盖板与侧立面板连接的导扣柱的立体示意图;

27.图4为图3的沿经水平外板扣链底和顶的剖切截面示意图;

28.图5为图4的分解图;

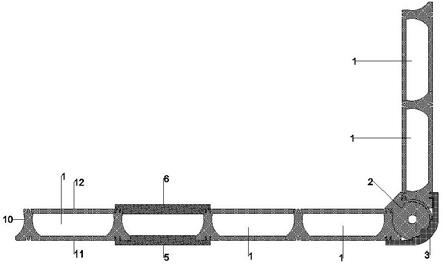

29.图6 a为便于观察省掉剖面符号箱板单元过支撑部中心的正交剖切截面示意图;b为便于观察省掉剖面符号的、由边缘撕切线去除多余部分的四个箱板单元组成的箱板截面示意图;

30.图7 为箱板单元立体分解示意图,a为内板及4边中部结构局部放大图,b为支撑部,c为外板及4边中部结构局部放大图;

31.图8为加强结构箱板单元去掉内板的立体分解示意图,a 为支撑部,b 为外板及4边中部结构局部放大图;

32.图9 a为第一导扣体立体示意图,b为第二导扣体立体示意图;

33.图10 a为第一第二扣合状态立体示意图,b为多条导扣体相互错位镶入连接加长的立体示意图;

34.图11 a为图10a的为便于观察省掉剖面符号的a

‑‑

a向、即过第一导扣片轴线中心截面示意图;b为图10a的为便于观察省掉剖面符号的b

‑‑

b向、即过第二导扣片轴线中心截面示意图;

35.图12为箱体开盖示意图及省掉剖面符号的撬动开盖放大示意图;

36.图13 a为外角扣块及连接加长和局部结构立体放大示意图;b为a图另一角度立体示意图;c为外角扣块接块立体示意图;

37.图14 a角帽立体示意图,b为角帽内板结构立体示意图,c为螺杆立体示意图;

38.图15 为标识盖单元靠近箱板面的立体示意图及4角结构立体放大示意图;

39.图16 a为图15背面立体及4角结构立体放大图,b为标块扣链立体及端面结构放大图;

40.图17 a为外补块及连接加长立体示意图及局部结构立体放大示意图,b为a图另一角度的立体示意图,c为内外补接块立体示意图;

41.图18 a为内补块及连接加长立体示意图及局部结构立体放大示意图,b为a图另一角度的立体示意图;

42.图19 a为搭手框立体示意图,b为沿中心正交面剖切后的立体示意图;

43.图20为开合扣链专用工具立体示意图;

44.图21 a为专用工具合扣链示意图,b为专用工具开扣链示意图。

45.图中:1-箱板单元;10-支撑部;100-支撑撕切线;101-加强筋;1010-加强筋撕切线;11-外板;110-外板撕切线;111-外板扣链;112-易松扣槽;12-内板;120-内板撕切线;121-内板扣链;13-搭手框;131-弹性卡板;1311-卡柱;1312-压边;14-专用工具;140-手柄;141-扣链滑块;1410-滑块倒角;142-滚轮轴;143-滚轮;144-顶块;2-导扣柱;20-导扣体;200-导扣撕切线;201-导扣片;202-内导扣链;203-易松扣柱;204-内导扣柱;205-内导扣槽;206-凹扣槽;207-导扣孔;208-导扣倒角;3-外角扣块;30-外扣撕切线;31-凸扣柱;32-外角扣链;33-搭接扣槽;4-角帽;41-帽扣柱;42-沉孔;43-螺杆;5-外补块;50-外补撕切线;51-外补扣链;52-外补槽坑扣链;53-外补扣槽;6-内补块;60-内补撕切线;61-内补扣链;62-内补槽坑扣链;63-内补扣槽;7-外角扣块接块;70-外角扣块接块撕切线;71-外角扣块接块扣柱;8-内外补块接块;80-内外补块接块撕切线;81-内外补块接块扣柱;82-槽方柱;9-标识块;91-标块扣链;910-标扣链撕切线;911-大扣头;912-标块扣链扣柱;92-标盖板;920-标盖撕切线;921-标盖扣槽。

具体实施方式

46.下面结合附图对本实用新型的具体实施方式作进一步说明。

47.本实用新型的可重复使用、易分拆易重组的包装箱的具体实施例,如图1、2、3、4、5、15、16、17所示,包装箱由箱板、步紧导扣锁柱(2)、外角扣块(3)、角帽(4)、外补块(5)、内

补块(6)、外角扣块接块(7)、内外补块接块(8)、标识块(9)模块构件组成,也就是说,靠这九种模块的有机组合,根据实际需要,将需求的模块尺寸推算,可以组成或大或小、可重复使用、容易分拆的包装箱,并且分拆的包装箱又可以根据需要,将需要的模块尺寸增大或缩小,又可以组成或大或小、可重复使用、易分拆的新的包装箱。

48.所述箱板,用于构成箱体的六个面,如图4、5、6、7、8所示,由纵横两两相邻连接的箱板单元(1)构成,箱板单元(1)由外板(11),支撑部(10),内板(12)构成,(以箱体正面水平摆放人体正视箱体定内外方向,以看地图模式定右东左西方向);外板(11)外侧的单元中心设有纵横交错的外板扣链(111),外板扣链(111)旁边设有对称平行的撕切线(110),外板(11)内侧相同位置也设有对称平行的撕切线(110),外板(11)内侧撕切线(110)边上靠近支撑部(10)设有易松扣槽(112);内板(12)内侧单元中心设有纵横交错的内板扣链(121),内板扣链(121)两旁边设有对称平行的撕切线(120),内板(12)外侧相同位置也设有撕切线(120)。之所以采用内外板夹中间支撑结构,是这种结构单元四周纵横延伸可以组成各种需要的矩形尺寸箱板,会给用户带来极大的便利,如果中间支撑部之间根据需要设置纵横相连的加强筋(101)则更加增强其牢靠性,如图8所示。为何在内板和外板都设置有纵横贯通的同种类型的扣链,是因为这种结构的箱板在跟其他结构件连接时内外板对称的受到夹合力,不容易出现突破口被撕扯拉开,并且采用同类型的扣链减少制造环节与成本。在内外板的相应位置设置易撕切线,是为了给用户更好的方便与体验,也可以说是本实用新型的“可重复使用、易分拆易重组”核心体现之一:用户根据需要推算需要的尺寸,通过撕切同侧箱板单元的撕切线去除多余部分,并用内补块外补块两边的扣链扣接相应箱板的内外板扣链增大尺寸,或者通过撕切线撕切去除多余部分减小尺寸,达到“随机应变”的快速精准对位效果,如图2、3、4、5、6、7所示。在加强结构的支撑部及加强筋上设置的撕切线,也是起到相同的效果,如图8所示。

49.所述步紧导扣锁柱简称导扣柱(2),如图9、10、11、12所示,顾名思义,即具有分步骤、导向、锁固其连接物的作用的一种功能支柱,本发明的导扣柱(2)用于快速连接两块相邻箱板并构成直角,导扣柱(2)由结构互相对称的两部分导扣体(20)组成,这种一分为二的设置,就是将导扣柱(2)作为锁扣奠定基础,如图9、10、11所示。导扣体(20)设有中心落在导扣柱(2)中心轴线上的导扣片(201),导扣片(201)呈圆柱状、沿导扣柱(2)轴线上均匀排列分布,且导扣片(201)轴向间隔等同自身轴向宽度,这种设置,导扣片(201)都能互相镶嵌伸入对方导扣片(201)的间距中,扣合状态下,两导扣体(20)合二为一保证了两导扣体(20)的轴向稳固,并且可以根据需要,多根相同型号的导扣体(20)首尾连接,错次镶嵌加长,如图9、10所示。

50.第一导扣体(20)内侧(第一第二为相对次序,可以互换)上设有平行于导扣柱(2)轴线、中心落在导扣片(201)外径上、半径小于或等于其中心到第一第二导扣体交界面的距离、镶嵌于导扣片轴向间隔处的半圆柱状内导扣柱(204),第二导扣片(201)相应第一导扣体(20)内导扣柱(204)位置设有半圆柱状内导扣槽(205),这样设置,扣合状态下,每一导扣体(20)的导扣片(201)的内导扣槽(205)都被对方导扣体(20)位于导扣片(201)间隔的内导扣柱(204)扣接,保证了导扣柱(2)的径向稳固,与前面的轴向稳固,共同起到锁扣和支柱的作用,内导扣柱(204)与内导扣槽(205)设置成半圆柱形,是为了在导扣体扣合或分离时容易滑动到位或脱离,如图9、11、12所示。

51.第一第二导扣片(201)外部底部设有中心轴线平行导扣柱(2)中心轴线、并落在第一第二导扣体(20)交界面上的半圆柱、外形再加以第一第二导扣体(20)交界线为角平分线的圆心角、以此角对应导扣片(201)的弧长为小弧、并以此角对应既第一第二导扣体(20)外侧止点间隔弧长长度为大弧的扇环柱、合并而成的凹扣槽(206),如图4、5、9、10、11所示。导扣体(20)内侧设有用于扣接箱板内板(12)的内导扣链(202)、外侧设有用于扣接箱板外板(11)上易松扣槽(112)的易松扣柱(203),这样设置的作用是应呼前面的“步紧”,即导扣体(20)分别与各自的箱板连接后,再通过导扣片(201)相互镶嵌伸入通过内导扣柱(204)扣接内导扣槽(205)锁扣,最后通过下面的外角扣块(3)将整个结构稳固,如图4、5、9、10、11所示。

52.上述的易松扣槽(112)的易松扣柱(203),这是为开箱设计的,开箱时首先开的那一面箱板,其四面都是导扣柱(2)扣接箱板都很牢靠的话就很难打开,虽然两面箱板通过导扣柱(2)锁固的话,导扣柱(2)很容易扣接与分离,但是如果一面箱板通过四边安装的导扣体(20)与四个环状首尾连接的箱板上安装的导扣体(20)扣接情况下,就要用点力将单面箱板向四个环状首尾连接的箱板挤压,箱板稍稍变形获得空间,内导扣柱(204)和内导扣槽(205)相互滑动到位扣接,这样开箱可想而知非常困难。正因为易松扣槽(112)的易松扣柱(203)的应用很完好的解决了开箱的问题,开箱时将盖板四边去掉外角扣块(3)后,获得少许空间,用工具撬动其中一个立面板相接的导扣体(20),导扣柱(2)的易松扣柱(203)与立面板的易松扣槽(112)就容易松开,这时继续撬动,盖板和立面板都少许变形,获得更大空间,导扣体(20)的内导扣柱(204)与内导扣槽(205)滑动分离,其余三边同理分离,这样盖板就容易打开,如图11所示。

53.外角扣块(3),如图4、5、13所示,用于导扣柱(2)锁成直角后的进一步用凸扣柱(31)抵紧凹扣槽(206)锁固,并通过第一第二扣链(32)紧扣接互成直角的两面箱板上连贯的外板扣链(111),使直角连接更牢固;外角扣块(3)在对齐外板扣链(111)处设有搭接扣槽(33),外角扣块(3)背面同等位置设有环绕到搭接扣槽(33)的撕切线(30);搭接扣槽(33)旁边对应外板撕切线(110)处设有同样的搭接扣槽(33);设置的撕切线(30),是让用户快速精准的取舍尺寸,方便快捷的加长或去除多余的外角扣块(3),还设置了外角扣块接块(7),通过上面三条搭接扣柱(71)扣接两条连接加长外角扣块(3)的各自一个半、共三个搭接扣槽(33),使外角扣块加长连接牢固。

54.角帽(4),如图1、14所示,用于箱体三面箱板的交接处,通过角帽扣柱(41)分别扣住外角扣块(3)对应所需的扣槽(33),除起到结构加固之外,还起到美观和一定的防水作用。

55.外补块(5),如图4、5、17所示,用于连接同型号的不同箱板外板,外补块(5)内侧、长边上设有对称的两条外补扣链(51)用于扣接外板扣链(111)。外补块(5)外侧板面上设有平行短边、对齐外板扣链(111)的槽坑扣链(52),以便不影响外板扣链(111)跟其他扣链对接。这里解释下槽坑扣链,如图17a图及放大部分所示,外补块(5)在连接箱板时,连接受力部只能是超出箱板面的加厚部分,为了连接精准稳固,在原来去除的箱板部分设置补满部分作为外补块(5)的定位部分,并在对齐外板(11)的外板扣链(111)设置相同的扣链,为了不影响外扣链(111)的加载连贯性,就在外补块(5)加厚处、扣链的顶头、开设一条超过扣链一定宽度的方槽坑,即槽坑扣链(52)。外补块(5)槽坑扣链(52)背面同等位置设有环绕到槽

坑扣链(52)的撕切线(50)。外补块(5)外侧对齐外板撕切线(110)设有两条外补扣槽(53)用以对接内外补块接块(8)的两条搭接扣柱(81)。设置的撕切线(50)目的,是让用户快速精准的取舍尺寸,方便快捷的加长或去除外补块(5)多余部分。通过内外补块接块(8)上面两条搭接扣柱(81)扣接两条对接的外补扣槽(53),同时槽方柱(82)扣接槽坑扣链(52)使外补块连接牢固。

56.内补块(6),如图4、5、18所示,用于连接相同型号不同箱板内板(12),内补块外侧(6)、长边上设有对称的两条内补扣链(61)用于连接内板扣链(121),内补块(6)内侧、短边上设有对齐内板扣链(121)的槽坑扣链(62)。这里解释下槽坑扣链,如图18a图及放大部分所示,内补块(6)在连接箱板时,连接受力部只能是超出箱板面的加厚部分,为了连接精准稳固,在原来去除的箱板部分设置补满部分作为内补块(6)的定位部分,并在对齐内板(12)的内板扣链(121)设置相同的扣链,为了不影响外板扣链(121)的加载连贯性,就在内补块(6)加厚处、扣链的顶头开设一条超过扣链一定宽度的方槽坑,即槽坑扣链(62)。内补块(6)槽坑扣链(62)背面同等位置设有环绕到槽坑扣链(62)的撕切线(60)。槽坑扣链(62)两边有与外补扣槽(53)到槽坑扣链(52)等距的内补扣槽(63)用以对接内外补块接块(8)的扣柱(81)。设置的撕切线(60),是让用户快速精准的取舍尺寸,方便快捷的加长或去除外补块(6)多余部分。通过内外补块接块(8)上面两条搭接扣柱(81)扣接两条对接的内补扣槽(63),同时槽方柱(82)扣接槽坑扣链(62)使外补块连接牢固。

57.外角扣块接块(7),如图1、2、3、13所示,用于连接同型号外角扣块(3),设有对应外角扣块(3)的三条搭接扣槽(33)的三条搭接扣柱(71);

58.内外补块接块(8),如图17c所示,用于连接同型号外补块(5)或内补块(6),其上设有对应两条外补扣槽(53)或两条内补扣槽(63)的两条搭接扣柱(81),中间设有与槽坑扣链(52)或(62)对应的槽方柱(82);

59.标识块(9),如图15、16所示,用于封贴箱体的服务内容的印刷体,其标块扣链(91)通过大扣头(911)扣接外板扣链(111),背面两条并列平行的标块扣链扣柱(912)扣接对应的标块盖板(92)四周纵横设置的标盖扣槽(921)将标识图标夹盖固定。标盖板(92)里面都设有对齐外板扣链(111)撕切线(920),撕切线(920)平行两条标盖扣槽(921)并位于其中心,在撕切线(920)的左右、过标盖扣槽(921)还设有两条撕切线(920),这三条撕切线与标盖扣槽等距。标盖板外面对应位置同样设有三条撕切线(920)。这里标盖板(92)的边缘两标盖扣槽(921)中心的撕切线(920)四周的尺寸是根据通用需要、按照箱板单元(1)纵横尺寸的n整数倍计数的,当然最终选用的最大可能外围尺寸,而标盖板(92)的尺寸是其中心到最边缘的撕切线(920)长度或宽度组成的矩形尺寸,所以,在需要缩小标盖板时,要先找准对齐外扣链(111)的撕切线(920),然后撕掉其外围的撕切线(920)撕掉多余部分;而在增加标盖板(92)大小时,则撕掉两块对接标盖板(92)边缘三根撕切线中间的那根撕切线(920),并根据需要在这里是否增加标快扣链(91),以便防止可能的曲翘。

60.箱体制作:第一步,取一块箱板,经尺寸计算,在其四个边,通过外面板撕切线(110)和同侧箱板单元内面板的撕切线(120)去除多余部分;或箱板尺寸不够将多块同型号的箱板经过尺寸计算,在其对接边,通过同侧箱板单元的内板撕切线(120)和外板撕切线(110)将各自撕切块去除,将内补块(6)通过第一内补扣链(61)和第二内补扣链(61)扣接于两侧内面板的内板扣链(121)中,随后同样将外补块(5)扣接于两侧外面板的外板扣链

(111)中将箱板达成所需尺寸;同理,将箱体其他五个箱板制作出来;第二步,根据箱体尺寸将对应的导扣柱(2)尺寸算出,或长度不足可多根第一导扣体(20)首尾相连,对应的第二导扣体(20)错次连接,并通过导扣体(20)上的撕切线去除多余部分,原则上作为“横梁”的导扣柱(2)底端对齐于立面箱板最左纵向外板扣链(111)且长度止于最右纵向外板扣链(111);作为“立柱”的导扣柱(2)长度起点于下角帽(4),止于上角帽(4),这样做的目的就是防止导扣柱相互接触产生干涉;第三步,将第一导扣体(20)的内导扣链(202)扣接箱板内面板上的内板扣链(121),将第一导扣体(20)的外易松扣柱(203)扣接箱板外面板上的易松扣槽(112);同理,将第二导扣体(20)安装于对应另一箱板的对接边;同理,将箱体六个面板的四边角都安装好第一导扣体或第二导扣体;随后将作为箱体的四个立面板通过导扣柱(2)两两相连、首尾扣接起来,通过外角扣块(3)中部凸扣柱(31)抵紧导扣柱(2)的外部凹扣槽(206),并用外角扣块(3)的第一外角扣链(32)和第二外角扣链(32)分别牢固扣紧两两成直角箱板的所需外板扣链(111);随后将安装好第一或第二导扣体的作为底(盖)的箱板对准首尾相连安装好第二或者第一导扣体的四个作为立面的箱板,稍稍用力推压,第一第二导扣片(201)相互镶嵌伸入,内导扣柱(204)与内导扣槽(205)滑动到位扣接,随后用外角扣块(3)将箱体稳固,随后在箱体八角扣上角帽(4),随后用标识块(9)将服务标识夹固,箱体制作完成。

61.打开箱体:如图11所示,取下作为盖板(可以任意)的四个角帽(4),将四边的外角扣块(3)取下,用工具依次撬动盖板的边,导扣柱(2)的易松扣柱(203)先从外面板的易松扣槽(112)中滑出,第一第二导扣体(20)活动空间扩大;随后再撬动,相应的两面箱板稍稍变形,第一第二导扣体(20)旋转少许,内导扣柱(204)与内导扣槽(205)滑动分离,其余三边同理分离,盖板得以分离;同样,可将其余的板面分离,随后将各组件视情况分门别类保管或交回收单位以便再次利用或重组利用。

62.在实际应用中,如图19所示,按用户实际需要,所述箱板箱板单元(1)外板(11)的四条撕切线(110)围成的部分可以去除用以安装便于帮运的搭手框(13),所述搭手框(13)四面有互不干涉的弹性卡板(131)镶嵌经撕孔的箱板外板内,通过压边(1132)和凸起的卡柱(1131)与箱板外板夹合固定。搭手框(13)可以并列的安装,多个更能取得较好的效果。

63.特别的,所述箱板,如图8所示,为加强稳固增大抗压,在其箱板所有支撑部(10)之间设有连接成一体的加强筋(101),支撑部(10)与之对接处设有撕切线(100);加强筋(101)其余四条棱线设有撕切线(1010)与连接体连接。箱板支撑部(10)纵横四向都连接加强筋(101),虽然加强筋(101)余其连接的六个部位都设置了撕切线,但实际用起来还是比较麻烦,所以这种结构的包装箱尽量用在大件,比如替代木箱等重型包装件,对比起来,也能很好的体现本发明的可重复使用、易分拆、易重组的优势的。

64.在本实施例中,如图9、10所示,所述导扣体(20)的导扣片(201)还开设有方便镶嵌进入的倒角(208)。所述导扣体(20)自起点起,每隔一个导扣片(201)的轴向间隔距离处都设有环绕导扣体(20)横截面一周的撕切线(200)。这里设置的倒角和撕切线,也是为了方便用户顺利操作,特别撕切线,更是方便用户精准推算尺寸,快速取舍。

65.需要说明的是,如图1、14所示,所述导扣片(201)的中心都设有相同螺孔(207),角帽(4)的一个面板上设有与之对应的一个沉孔(42),螺杆(43)通过沉孔(42)与导扣片(201)的螺孔(207)连接。这种加强结构,一般的包装箱可用可不用,但在重型大件包装箱能起到

结构加强的作用。

66.特别的,如图20、21所示,所述扣链设置有专用工具(14)快速开合,所述专用工具(14)由机身(14)、手柄(140)、扣链滑块(141)、滚轮轴(142)、滚轮(143)及顶块(144)组成;为便于专用工具(14)工作,扣链滑抉(141)两头还设置倒角(1410);在使用中,扣链滑块(141)镶入扣链中,使其运动准确,开设倒角(1410)起到很好的导向和减小阻力的作用;设置的滚轮(143)也能很好的减小阻力,并在合扣链时起到压紧的操作;顶块(144)在开扣链时起到更容易的撕开得力效果。

67.当然,本实用新型的一种可重复使用、易分拆易重组的包装箱并不仅限于上述塑料材料实施方式。

68.在其他实施方式中,材料可选用纸质、增加活动余量的木质材料、或其他具有活动余量的复合材料,扣链可以有多种形状,导扣柱也可以是方形或其他形状,扣槽与扣柱也可以有多种形状。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。