1.本实用新型涉及电动汽车技术领域,具体是指一种电池模组端板。

背景技术:

2.现有电动汽车的电池模组包括框架结构以及多个相互串并联地设置于框架结构内的电池单体,框架结构包括端板,端板位于电池单体堆叠方向的两端,对端板施加较大的预紧力,可使得电池单体与电池单体之间紧密贴合,起到保护电池模组的作用。然而由于结构设计不合理,现有端板大多存在如下问题:其一,装配电池模组时需要在框架结构外部捆绑扎带以固定电池单体,而端板未设置相关的限位结构,扎带容易出现移位现象,影响牢固性;其二,电池模组包含较多线束和其他部件,若能在端板上设置相关的固定支架,则能实现有效的收纳,然而电池模组在装配时,需对其两侧的端板进行挤压,这就要求端板的挤压面必须保持平整,无凸出的结构设计,因此现有端板大多未设置相关的固定支架。

技术实现要素:

3.本实用新型提供一种电池模组端板以解决现技术存在的问题。

4.本使用新型采用如下技术方案:

5.一种电池模组端板,包括端板本体,所述端板本体的外侧壁沿宽度方向设有至少一用于捆绑扎带的限位槽。

6.进一步,所述限位槽的深度为0.3-0.6mm。

7.进一步,所述端板本体的外侧壁设有至少一用于固定线束的固定支架。

8.更进一步,所述固定支架的两端通过铆钉铆接于端板本体的外侧壁,固定支架的中部向外拱起形成用于收纳线束的收纳腔。

9.进一步,所述端板本体沿其高度方向设有一贯通的腔体,并在所述腔体内设有若干加强筋。

10.更进一步,各所述加强筋呈三角形排列布设于所述腔体内。

11.更进一步,所述端板本体由铝合金一体挤压成型。

12.进一步,所述端板本体的内侧壁沿高度方向设有缓冲凹槽。

13.进一步,所述端板本体的外侧壁设有至少一吊装孔。

14.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

15.1、本实用新型在端板本体的外侧壁设有至少一用于捆绑扎带的限位槽,一来可以防止扎带移位,增强电池模组的牢固性和可靠性,二来扎带嵌入于限位槽内,能够使端板本体表面保持平整,从而减小电池模组的占位空间。

16.2、本实用新型在端板本体的外侧壁设有至少一用于固定线束或者其他相关部件的固定支架,在装配时,先将电池模组挤压成组,再将固定支架铆接在端板本体上,由此既不影响挤压工序,也能有效固定线束和其他相关部件,巧妙地克服了现有技术存在的问题。

17.3、本实用新型在端板本体的内侧壁设有缓冲凹槽,可以缓冲吸收电芯的膨胀变形量,并且装配过程中多余的结构胶也能沿着缓冲凹槽向下流淌,避免向上下溢胶。

附图说明

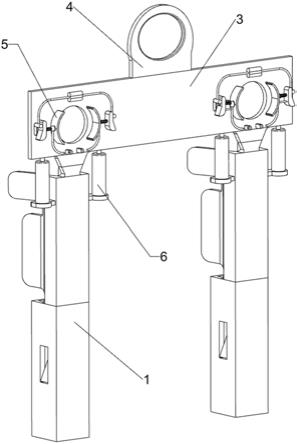

18.图1为本实用新型中端板本体的正面结构示意图。

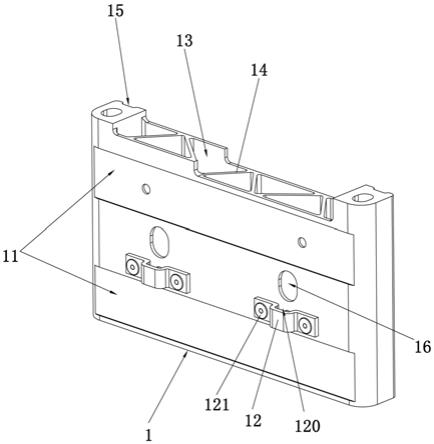

19.图2为本实用新型中端板本体的背面结构示意图。

20.图3为本实用新型中端板本体的俯视图。

21.图4为本实用新型中端板本体的侧视图。

具体实施方式

22.下面参照附图说明本实用新型的具体实施方式。为了全面理解本实用新型,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本实用新型。

23.如图1和图4所示,一种电池模组端板,包括端板本体1,端板本体1的外侧壁沿宽度方向设有至少一用于捆绑扎带的限位槽11。设置限位槽11一来可以防止扎带移位,增强电池模组的牢固性和可靠性,二来扎带嵌入于限位槽11内,能够使端板本体表面保持平整,从而减小电池模组的占位空间。

24.如图1和图4所示,限位槽11的深度为0.3-0.6mm,在实际应用中可根据扎带的厚度和端板本体的结构强度等需求进行合理设计。

25.如图1、图3和图4所示,端板本体1的外侧壁设有至少一用于固定线束或者其他相关部件的固定支架12。具体地,固定支架12的两端通过铆钉121铆接于端板本体1的外侧壁,固定支架12的中部向外拱起形成用于收纳线束的收纳腔120。在装配时,需先将电池模组挤压成组后,再将固定支架12铆接在端板本体1上,由此既不影响挤压工序,也能有效固定线束和其他相关部件,巧妙地克服了现有技术存在的问题。

26.如图1至图3所示,端板本体1沿其高度方向设有一贯通的腔体13,并在腔体13内设有若干加强筋14,由此能够在实现轻量化的同时充分确保端板本体1的结构强度。作为优选方案:端板本体1由铝合金一体挤压成型,并且各加强筋14呈三角形相互对称地排列布设于腔体13内,如此可最大程度保证端板本体1的结构强度。

27.如图1至图3所示,端板本体1的内侧壁沿高度方向设有缓冲凹槽15。设置缓冲凹槽15可以缓冲吸收电芯的膨胀变形量,并且装配过程中多余的结构胶也能沿着缓冲凹槽15向下流淌,避免向上下溢胶。

28.如图1所示,为了便于组装,端板本体1的外侧壁设有至少一吊装孔16,并且吊装孔16呈腰形结构设计。

29.如图1至图4所示,需要说明的是,本实用新型中端板本体1的外侧壁指的是端板本体1的非电芯接触面,而端板本体1的内侧壁指的是端板本体1的电芯接触面。本实施例中端板本体1外侧壁的上下两侧设有两个限位槽11,限位槽11的深度优选为0.5mm;两个限位槽11之间设置有两个固定支架12和两个吊装孔16;端板本体1内侧壁的左右两侧设有两个缓冲凹槽15。但是限位槽11、固定支架12、缓冲凹槽15和吊装孔16的数量和分布方式并不局限于此,还可根据实际需求进行优化调整。

30.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,

凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种电池模组端板,包括端板本体,其特征在于:所述端板本体的外侧壁沿宽度方向设有至少一用于捆绑扎带的限位槽。2.根据权利要求1所述的一种电池模组端板,其特征在于:所述限位槽的深度为0.3-0.6mm。3.根据权利要求1所述的一种电池模组端板,其特征在于:所述端板本体的外侧壁设有至少一用于固定线束的固定支架。4.根据权利要求3所述的一种电池模组端板,其特征在于:所述固定支架的两端通过铆钉铆接于端板本体的外侧壁,固定支架的中部向外拱起形成用于收纳线束的收纳腔。5.根据权利要求1所述的一种电池模组端板,其特征在于:所述端板本体沿其高度方向设有一贯通的腔体,并在所述腔体内设有若干加强筋。6.根据权利要求5所述的一种电池模组端板,其特征在于:各所述加强筋呈三角形排列布设于所述腔体内。7.根据权利要求5或6所述的一种电池模组端板,其特征在于:所述端板本体由铝合金一体挤压成型。8.根据权利要求1所述的一种电池模组端板,其特征在于:所述端板本体的内侧壁沿高度方向设有缓冲凹槽。9.根据权利要求1所述的一种电池模组端板,其特征在于:所述端板本体的外侧壁设有至少一吊装孔。

技术总结

本实用新型公开了一种电池模组端板,涉及电动汽车技术领域,包括端板本体,端板本体的外侧壁沿宽度方向设有至少一用于捆绑扎带的限位槽,一来可以防止扎带移位,增强电池模组的牢固性和可靠性,二来扎带嵌入于限位槽内,能够使端板本体表面保持平整,从而减小电池模组的占位空间。端板本体的外侧壁设有至少一用于固定线束或者其他相关部件的固定支架,在装配时,先将电池模组挤压成组,再将固定支架铆接在端板本体上,由此既不影响挤压工序,也能有效固定线束和其他相关部件,巧妙地克服了现有技术存在的问题。有技术存在的问题。有技术存在的问题。

技术研发人员:周文静 罗建洪 陈福恩 何龙富 叶伟宏

受保护的技术使用者:厦门金龙汽车新能源科技有限公司

技术研发日:2021.10.21

技术公布日:2022/3/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。