1.本技术涉及电站锅炉燃烧的技术领域,尤其涉及一种燃烧器风箱积灰自动吹扫装置。

背景技术:

2.煤粉在燃煤锅炉内燃烧时所需的空气经过二次风风箱后进入炉膛,在锅炉运行的过程中,煤粉燃烧形成的飞灰由回转式空预器携带进入风箱。然而,由于风箱内二次风的流通面积加大,使得二次风的风速降低,导致二次风携带飞灰能力下降,部分飞灰沉积在风箱底部。

3.随着燃煤锅炉使用时间的增长,飞灰在风箱内堆积数量的增长,容易导致风箱通道堵塞,使得风箱阻力提高,从而用增加电率。同时,使得同层各喷口风量分配不均,单喷口周向进风不均,进而引起喷口结焦、烧损,导致机组效率降低。

4.目前,为了保证燃煤锅炉的正常运行,燃煤锅炉在使用一段时间后,需要停机,由检修工人手动清理风箱内的积灰,劳动强度高,且影响检修人员的身体健康。

技术实现要素:

5.为了能够实现风箱内积灰的自动清理,本技术的技术方案提供了一种燃烧器风箱积灰自动吹扫装置。技术方案如下:

6.本技术提供了一种燃烧器风箱积灰自动吹扫装置,应用于风箱,包括吹扫管组、连通于所述吹扫管组的吹灰喷嘴,所述吹灰喷嘴位于所述风箱内,所述吹灰喷嘴和所述风箱的内底壁之间留有间距。

7.通过上述技术方案,操作人员将外界风源接入吹扫管组,风沿着吹扫管组传输,最后通过吹灰喷嘴喷出,对风箱内部进行吹灰,减少了飞灰在风箱内产生堆积的可能,无需将燃煤锅炉停机后由操作人员手动清理积灰,降低了操作人员的劳动强度,同时,保证了燃煤锅炉的运行效率。

8.具体的,所述吹扫管组包括吹扫母管、连通于所述吹扫母管和所述吹灰喷嘴之间的吹扫支管,所述吹扫母管上接入外界风源。

9.进一步地,所述吹灰喷嘴沿着所述吹扫母管的长度方向设置有多个,所述吹扫支管与所述吹灰喷嘴一一对应设置。

10.具体的,所述吹灰喷嘴包括连通于吹扫支管的喷管、套设在所述喷管上的下板、位于所述下板上方的上板、均布在所述上板和所述下板之间的多个旋流叶片,所述旋流叶片设置在所述喷管的切线方向上。

11.进一步地,所述下板上开设有多个出风孔,所述出风孔的轴线均呈竖向设置。

12.进一步地,所述旋流叶片与所述喷管之间的径向夹角为30

°

~45

°

。

13.具体的,所述喷管竖向设置,所述上板和所述下板相互平行,所述下板远离所述喷管的边沿朝向地面,所述下板与水平面之间的夹角为倾斜10

°

~25

°

。

14.特别地,相邻的两个所述吹灰喷嘴的旋流叶片的旋向相反。

15.进一步地,所述吹扫管组上设有快关门和调节门。

16.本技术与现有技术相比所具有的有益效果是:工作时,操作人员通过快关门远程操控开启吹扫管组,并通过调节门调节吹扫管组内的送风量至符合要求。此时,外界风进入吹扫母管,接着,风沿着吹扫母管、吹扫支管和喷管依次传输直至喷出。喷出的风经过旋流叶片和出风孔,最终喷向风箱的内底壁,实现了对风箱内部的吹灰,减少了飞灰在风箱内产生堆积的可能,无需将燃煤锅炉停机后由操作人员手动清理积灰,降低了劳动强度,同时,保证了燃煤锅炉的运行效率。

附图说明

17.此处的附图被并入说明书中并构成说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理,其中:

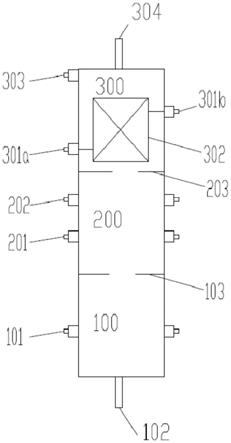

18.图1为本技术实施例的整体的结构示意图;

19.图2为图1中a部分的放大图;

20.图3为本实施例中用于体现吹灰喷嘴的旋流叶片的结构示意图;

21.图4为本实施例中用于体现吹灰喷嘴的旋流叶片的俯视图;

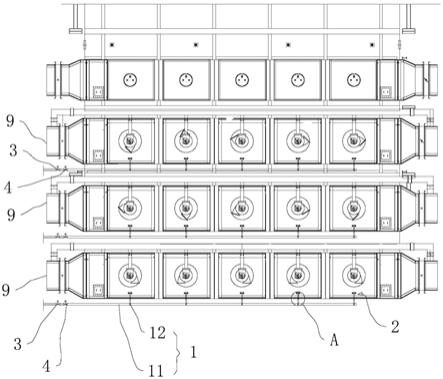

22.图5为本实施例中与图4相邻的吹灰喷嘴的旋流叶片的俯视图。

23.附图标记:1、吹扫管组;11、吹扫母管;12、吹扫支管;2、吹灰喷嘴;3、快关门;4、调节门;5、喷管;6、上板;7、下板;71、出风孔;8、旋流叶片;9、风箱。

具体实施方式

24.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

25.电站锅炉即电厂用来发电的锅炉,容量较大,电站锅炉主要包括两类:燃煤锅炉和循环流化床锅炉。两类锅炉最大区别是燃料的状态不同,其中,燃煤锅炉的燃料为煤粉。

26.煤粉在燃煤锅炉内燃烧时所需的空气经过二次风风箱后进入炉膛,在锅炉运行的过程中,煤粉燃烧形成的飞灰由回转式空预器携带进入风箱。然而,由于风箱内二次风的流通面积加大,使得二次风的风速降低,导致二次风携带飞灰能力下降,部分飞灰沉积在风箱底部。

27.随着燃煤锅炉使用时间的增长,飞灰在风箱内堆积数量的增长,容易导致风箱通道堵塞,使得风箱阻力提高,从而用增加电率。同时,使得同层各喷口风量分配不均,单喷口周向进风不均,进而引起喷口结焦、烧损,导致机组效率降低。

28.目前,为了保证燃煤锅炉的正常运行,燃煤锅炉在使用一段时间后,需要停机,由检修工人手动清理风箱内的积灰,劳动强度高,且影响检修人员的身体健康。

29.为了能够实现风箱内积灰的自动清理,本技术的技术方案提供了一种燃烧器风箱积灰自动吹扫装置。技术方案如下:

30.下面根据图1至图5对本技术做进一步详细说明。

31.如图1所示,本技术提供了一种燃烧器风箱积灰自动吹扫装置,应用于风箱9,包括吹扫管组1、连通于吹扫管组1的吹灰喷嘴2。吹灰喷嘴2位于风箱9内,且吹灰喷嘴2和风箱9的内底壁之间留有间距。

32.如图1所示,在实际使用过程中,风箱9沿着水平方向设置有多个,多个风箱9组成一个风箱层,风箱层竖向设置有多个。吹扫管组1包括吹扫母管11和吹扫支管12,吹扫母管11呈水平设置,且吹扫母管11在相邻的风箱层之间均设有一个,每个吹扫母管11上均设有快关门3和调节门4,且吹扫母管11的一端接入有外界风源。本实施例中,外界风源为预热器出口和磨煤机入口之间的热一次风。

33.如图1所示,吹扫支管12竖向设置且贯穿风箱9,吹扫支管12的底端连通于吹扫母管11,顶端连通于吹灰喷嘴2。为了保证对风箱9内积灰的吹扫效果,吹灰喷嘴2沿着吹扫母管11的轴向等间距设置有多个,吹扫支管12与吹灰喷嘴2一一对应设置。

34.工作时,热一次风进入吹扫母管11,接着,热一次风沿着吹扫母管11传输直至进入吹扫支管12,最后,热一次风通过吹灰喷嘴2喷出,实现了对风箱9的吹灰,减少了飞灰在风箱9内产生堆积的可能,无需将燃煤锅炉停机后由操作人员手动对积灰进行清理,降低了劳动强度,同时,提高了燃煤锅炉的运行效率。另外,操作人员通过快关门3和调节门4远程操控,启闭吹扫母管11以及调节吹扫母管11内的送风量,提高了自动化程度。

35.如图2和图3所示,吹灰喷嘴2包括喷管5、上板6、下板7和旋流叶片8。喷管5竖向设置,喷管5的底端连通于吹扫支管12的顶端。下板固定套设套设在喷管5上,上板6位于下班7的正上方,且上板6和下板7平行设置。旋流叶片8固定连接于上板6和下板7之间,且旋流叶片8以喷管5的轴线为中心线对称设置有多个。

36.如图3和图4所示,沿着喷管5轴线的方向进行投影时,每个旋流叶片8均与喷管5相切,本实施例中,旋流叶片8与喷管5之间的径向夹角为30

°

。旋流叶片8将进入喷管5内的风螺旋送出,使得喷出的热一次风具有一定的旋流强度,提高了吹扫效果。

37.参照图4和图5,为了进一步提高热一次风的旋流强度,相邻的两个吹灰喷嘴2的旋流叶片8的旋向相反,使得相邻的两个吹灰喷嘴2出风的旋向相反,扩大了吹灰喷嘴2对风箱9底部的吹风面积,形成更大范围的涡流,增强了整体吹灰效果,同时,减少了吹灰的死角。

38.如图2和图3所示,为了进一步减少吹灰死角,下板7上开设有出风孔71,出风孔71的轴线竖向设置。本实施例中,出风孔71以喷管5的轴线为中心线对称设置有八个。吹灰时,热一次风通过出风孔71喷向风箱9内部,减少了下板7下方产生吹灰死角的可能。

39.如图2所示,吹灰喷嘴2的出风方向和水平面之间呈夹角设置,当夹角过小时,容易导致热一次风都吹向风箱9的内侧壁,当夹角过大时,容易导致吹灰喷嘴2的覆盖范围过小。为了保证对风箱9底部的吹风效果,下板7远离喷管5的边沿处朝向地面倾斜,下板7和水平面之间的夹角为10

°

。

40.本实施例的实施原理为:工作时,操作人员通过快关门3远程操控开启吹扫母管11,并通过调节门4调节吹扫母管11内的送风量至符合要求。此时,热一次风进入吹扫母管11,接着,热一次风依次沿着吹扫母管11、吹扫支管12和喷管5传输直至喷出。喷出的热一次风经过旋流叶片8和出风孔71后喷向风箱9的内底壁,实现了对风箱9的吹灰,减少了飞灰在风箱9内产生堆积的可能,无需将燃煤锅炉停机后由操作人员进行清理,降低了劳动强度,

同时,提高了燃煤锅炉的运行效率。

41.本领域技术人员在考虑说明书及实践这里发明的发明后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由权利要求指出。

42.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。