1.本实用新型属于汽车座椅技术领域,具体涉及一种侧向避让的零重力座椅骨架。

背景技术:

2.汽车座椅的滑动调节功能是高端座椅的标准配置,该功能能够允许乘员按照自身需求,灵活调节座椅的前后和/或左右位置,从而获得最佳舒适性。部分车型的中排独立座椅设计有较长的滑轨,因此中排座椅前后可滑动距离较大,座椅靠背向后放倒后,乘员能获得较大的乘坐空间。然而,某些车型的轮毂区域靠近座椅外侧,导致中排座椅前后长距离滑动时座椅外侧可能与同侧轮毂包发生干涉,这就限制了汽车座椅的前后滑动调节距离,进一步丰富座椅的调节功能则变的困难。若整体缩小座椅尺寸,则导致舒适性极大地降低。因此必须改进座椅结构设计,在尽可能减少因为座椅尺寸引起的舒适性丧失的前提下,在有限空间内实现汽车座椅的前后长距离调节。

技术实现要素:

3.有鉴于此,本实用新型提供一种侧向避让的零重力座椅骨架。

4.其技术方案如下:

5.一种侧向避让的零重力座椅骨架,包括座框和靠背骨架,所述座框包括左右相对设置的座框第一边板和座框第二边板,所述靠背骨架包括左右相对设置的靠背第一边板和靠背第二边板,其中所述靠背第一边板与所述座框第一边板通过第一调角器转动连接,所述靠背第二边板与所述座框第二边板通过第二调角器转动连接,其关键在于,

6.所述靠背第一边板的下部相对其上部向所述靠背第二边板的方向偏移,所述座框第一边板的后部相对其前部向所述座框第二边板的方向偏移,所述靠背第一边板的下部与所述座框第一边板的后部之间连接有所述第一调角器。

7.与现有技术相比,本实用新型的有益效果:通过对座椅一侧的靠背骨架与座框骨架连接处进行内收设计,实现侧向避让,从而允许座椅能够在前后方向大幅度滑动以及靠背的大角度后仰调节,而不与车身侧围结构发生干涉,在有限空间内保留了座椅的多向调节功能。

附图说明

8.图1为本实用新型第一个视角的结构示意图,图中未示出下联板加强板;

9.图2为本实用新型的第二个视角的结构示意图;

10.图3为图2的俯视图;

11.图4为图2的另一个视角的结构示意图;

12.图5为图2的左视图,图中示出了下联板加强板;

13.图6为靠背第一边板的结构示意图;

14.图7为调角器下联板与座框第一边板的连接结构示意图;

15.图8为图7的c-c剖视图;

16.图9为座框第一边板的结构示意图;

17.图10为图9的仰视图;

18.图11为图9的立体结构示意图;

19.图12为滑轨座的第一个视角的结构示意图;

20.图13为滑轨座的第二个视角的结构示意图;

21.图14为座椅侧滑避让地板凸起的示意图。

具体实施方式

22.以下结合实施例和附图对本实用新型作进一步说明。

23.一种侧向避让的零重力座椅骨架,包括座框和靠背骨架,所述座框包括左右相对设置的座框第一边板100和座框第二边板200,二者前端之间连接有座框前横杆和座盆,二者后端之间连接有座框后横管300。述靠背骨架包括左右相对设置的靠背第一边板400和靠背第二边板600,二者上端之间连接有水平设置的靠背上横管500。

24.其中所述靠背第一边板400与所述座框第一边板100通过第一调角器转动连接,所述靠背第二边板600与所述座框第二边板200通过第二调角器转动连接。结合图1~3可以看到,所述靠背第一边板400的下部相对其上部向所述靠背第二边板600的方向偏移,所述座框第一边板100的后部相对其前部向所述座框第二边板200的方向偏移,所述靠背第一边板400的下部与所述座框第一边板100的后部之间连接有所述第一调角器。

25.靠背第一边板400的下部偏移以及座框第一边板100的后部偏移的结果是,靠背第一边板400下部、座框第一边板100后部以及第一调角器到座椅中间平面的距离小于另一侧的靠背第二边板600下部、座框第二边板200以及第二调角器到座椅中间平面的距离。座椅中间平面是指经过座椅靠背上横管500与座框前横杆中心且与其垂直的平面。由于常规座椅骨架为保证舒适性,座框后部的宽度不小于其前部宽度,靠背下部的宽度与座框后部宽度相适应,并且座框边板与靠背边板之间还连接有调角器,因此调角器所在位置的座椅骨架宽度为整个座椅骨架的最宽处。采用本实用新型的这种结构设计,座椅骨架的单侧最宽处内收,可以实现座椅骨架的侧向避让。座椅骨架侧向避让结构位于座椅的外侧,从而避免前后活动时与座椅轮毂包出现干涉。

26.如图1、2和6所示,所述靠背第一边板400包括边板上部和偏移部710,该偏移部710的上端与所述边板上部固定连接,该偏移部710相对所述边板上部向所述靠背第二边板600的方向偏移,所述边板上部下方正对所述偏移部710的空间形成侧向避让区401。

27.如图6,所述偏移部710包括所述第一调角器的调角器上联板711,该调角器上联板711下端外侧连接调角器核心件730,该调角器核心件730位于所述侧向避让区401内,所述第一调角器的调角器下联板720位于所述调角器核心件730外侧。

28.结合图3和9可以看到,,所述座框第一边板100包括由前到后依次相连的前段101、中段102和后段103,所述前段101、中段102和后段103均位于竖直平面内。所述后段103位于所述前段101的内侧,所述中段102从前到后逐渐向内偏移,连接在所述前段101和后段103之间,所述后段103与所述调角器下联板720下端连接。调角器下联板720的外侧不超出座框第一边板100的外侧面。

29.所述靠背第二边板600的下端成型有核心件安装区601,该核心件安装区601水平正对所述调角器上联板711下端,靠背第二边板600的下部充当该侧调角器的上联板。所述调角器上联板711下端与所述靠背第二边板600下端之间连接有靠背下横板。

30.如图6所示,所述调角器上联板711呈条状,所述调角器上联板711上端贴靠所述边板上部的内侧,所述调角器上联板711的中部向内侧弯曲以使其下部相对于其上部向内侧偏移。调角器下联板720也呈条状,调角器下联板720从上向下延伸的同时向前延伸,所述调角器下联板720的中部向内侧弯曲,以使其下部相对其上部向内偏移并贴靠所述后段103。

31.这样设计的好处在于,调角器上联板711的下部与调角器下联板720的上部之间的间距足够大,使得具有一定厚度的调角器核心件730能够正常安装在二者之间,但不会占用较多侧向空间。

32.为了控制调角器的整体厚度,采用单层板件通过钣金加工成型出调角器上联板711和调角器下联板720,为保证强度:如图6,所述调角器上联板711的后边缘一体成型有上联板翻边712,调角器上联板711的内侧贴设有上联板加强板713,该上联板加强板713自所述调角器上联板711的上部延伸至其下部,该上联板加强板713上竖向成型有加强筋;如图5,调角器下联板720外侧设置有下联板加强板721,该下联板加强板721沿着调角器下联板720的延伸方向固定贴设在其外侧面。

33.结合图5和6可以看到,所述边板上部包括第一边板外钣金410和第一边板内钣金420。所述第一边板外钣金410包括第一外板411,该第一外板411的两侧分别朝向左右方向,该第一外板411边缘连接有朝向所述靠背第二边板600的第一边板翻边412,该第一边板翻边412沿着所述第一外板411的前边、下边和后边连续设置。所述第一外板411的内侧设置有所述第一边板内钣金420,所述第一边板内钣金420连接所述第一边板翻边412的前边和后边,所述第一边板内钣金420的内侧贴靠调角器上联板711的上部。

34.所述第一边板内钣金420包括第一内板421,该第一内板421与所述第一外板411平行正对设置,该第一内板421的前边一体成型有第一内板前翻边422,该第一内板421的后边一体成型有第一内板后翻边423。所述第一内板前翻边422朝向外侧,并贴靠所述第一边板翻边412的前边。所述第一内板后翻边423朝向内侧,并贴靠所述第一边板翻边412的后边。上联板翻边712贴靠在第一边板翻边412前侧,并焊接连接。

35.所述靠背上横管500对应所述靠背第一边板400的一端一体成型有靠背第一边管510,该靠背第一边管510向下延伸并与靠背第一边板400连接。靠背上横管500的另一端一体成型有靠背第二边管520,该靠背第二边管520与所述靠背第二边板600焊接。

36.所述靠背第一边管510下端贴靠所述第一外板411内侧,所述第一外板411上端收窄,从而与所述第一边板翻边412的上部包绕所述靠背第一边管510。所述第一内板421上部后边缘贴靠所述靠背第一边管510,所述第一内板421下部宽度增加,所述第一内板421加宽部的后边连接有所述第一内板后翻边423。第一内板421的加宽部用于与调角器上联板711的上部连接,使得调角器上联板711能够设计地较宽,从而提高力学性能。调角器上联板711实际充当了靠背第一边板400的一部分。第一边板外钣金410、第一边板内钣金420以及靠背第一边管510组成形成框架式空心结构,在保证强度的同时减轻重量。

37.装配时,靠背第一边管510、第一边板外钣金410、第一边板内钣金420先焊接,然后再将调角器上联板711与第一边板内钣金420贴合焊接。

38.由于座框第一边板100的后部向内偏移,若其上边缘继续采用常规设计,可能导致乘坐者不适。因此,在水平方向上,所述座框第一边板100的前段101呈直线向后延伸,所述中段102与所述后段103的连接部分下凹以形成上方避让区104。也即,如图4和9~11所示,在水平方向上,中段102从前到后逐渐向下延伸,然后与后段103的前端连接,后段103从前到后逐渐向上延伸。座框第一边板100对应上方避让区104的上缘降低,其上方可以铺设更厚的座椅泡沫。本实施例中,座框第一边板100对应上方避让区104的上缘最低点较对侧的座框第二边板200上缘低30~60mm。

39.所述座框第一边板100包括呈槽状的内侧钣金110,所述内侧钣金110从前到后的延伸方向与所述前段101、中段102和后段103的延伸方向一致。所述内侧钣金110的槽口朝向外侧,所述内侧钣金110的槽口上扣盖有与其形状相适应的外侧钣金120,该外侧钣金120也呈条状,该外侧钣金120的后端与所述内侧钣金110的后端正对扣合,该外侧钣金120的前端靠近所述内侧钣金110的前端。

40.如图10,内侧钣金110的上槽壁先向外延伸然后向下延伸,所述内侧钣金110的下槽壁先向外延伸然后向上延伸,从而在内侧钣金110的上缘和下游分别形成二次翻边,以提高强度。所述外侧钣金120包括条状的外板体,该外板体的上缘连接有向内的上翻边121。外板体的上缘和下缘分别贴靠所述内侧钣金110的上槽壁和下槽壁,并焊接,所述上翻边121落在所述上槽壁上。

41.所述座框第一边板100和座框第二边板200后端之间连接有座框后横管300,以允许所述座框第一边板100和座框第二边板200相对所述座框后横管300转动。对于座框第一边板100,其后段103的尾端贯穿有后横管连接孔105,该后横管连接孔105内穿设有所述座框后横管300,后段103的前部贯穿有下联板连接孔106。

42.如图7和8所示,调角器下联板720贴靠在所述座框第一边板100外侧,调角器下联板720上可自转地穿设有轴向连接件,该轴向连接件穿设在所述座框后横管300内,并与座框后横管300连接。

43.本实施例中,所述轴向连接件为台阶螺栓320,该台阶螺栓320包括螺杆段、光滑杆段和螺头,所述螺杆段穿设在所述座框后横管300内并与其螺纹连接,所述光滑杆段穿设在所述调角器下联板720内,所述螺头从外侧对所述调角器下联板720进行限位。

44.为提高座框后横管300局部节段的强度,所述座框后横管300内固定设置有加强螺套310,该加强螺套310同心嵌设在所述座框后横管300位于所述后横管连接孔105的端部内,所述加强螺套310内穿设有所述螺杆段,二者螺纹配合。所述螺杆段的外径小于光滑杆段的外径,所述光滑杆与所述螺杆段连接处的台阶面对座框第一边板100外侧、加强螺套310和座框后横管300进行限位。

45.所述内侧钣金110和所述外侧钣金120形成所述后横管连接孔105孔壁的环状板体相向偏移以相互靠近,从而对后横管连接孔105起到局部加强的作用。

46.后横管连接孔105两端的所述座框后横管300上分别套设有分隔环垫330,两个所述分隔环垫330分别贴靠所述内侧钣金110的内侧面和所述外侧钣金120的外侧面,位于围绕后横管连接孔105的内侧钣金110内侧凹陷和外侧钣金120的外侧局部凹陷内,将座框第一边板100与其两侧的调角器下联板720和座框支撑座隔开。这样,一方面可以起到降噪作用,另一方面在后横管连接孔105的轴向对各个零件起到稳定作用。

47.所述调角器下联板720上对应下联板连接孔106设置有螺栓,该螺栓穿设在下联板连接孔106内,从而将调角器下联板720与座框第一边板100连接。

48.由于调角器下联板720与座框第一边板100之间应该至少通过两个连接点进行连接,因此本实用新型中将其中一个连接点放在座框后横管300与座框第一边板100的连接处。这样设计的好处在于,一方面减少了座框第一边板100上的一个连接节点,另一方面对座框后横管300的端部进行了轴向限位,整体来看简化了调角器下联板720、座框第一边板100与座框后横管300之间的连接结构。

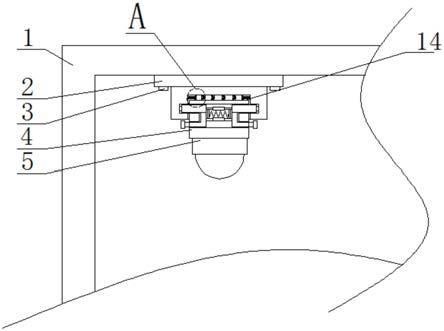

49.此外,如图1和5所示,所述座框下方设置有滑轨组件800,滑轨组件800包括纵向滑轨组件810,该纵向滑轨组件810上方设置有横向滑轨组件820,该横向滑轨组件820通过座椅支座900支撑所述座框。通过座椅的横向滑动,可以使座椅整体离车身侧围更远,进一步避让轮毂。侧向滑动功能与侧向避让结构结合,使得有限空间内的车辆座椅有更大地前后滑动范围,从而允许座椅集成靠背调节、座框角度调节、腿托调节等多个调节功能,满足乘坐者躺姿需求,能够充分舒展身体。

50.所述纵向滑轨组件810有两组,两组所述纵向滑轨组件810沿着车辆的前后方向平行设置在车辆地板x上,所述纵向滑轨组件810包括纵向下滑轨和与其配合的纵向上滑轨。在一种汽车座椅的使用场景中,每个所述纵向上滑轨上方设置有一个沿其走向延伸的条状的滑轨座830,两个所述滑轨座830上方固定设置有两组所述横向滑轨组件820,两组所述横向滑轨组件820分别位于所述滑轨座830的两端。所述滑轨座830的前端低于后端,以使位于其前端的所述横向滑轨组件820低于位于其后端的所述横向滑轨组件820。所述横向滑轨组件820包括横向下滑轨和与其配合的横向上滑轨,所述横向下滑轨的两端分别与两个所述滑轨座830的同一端连接。两个横向上滑轨上方固定设置有座椅支座900,座椅支座900上方设置座框,座椅支座900上方保持水平从而使座框安装于水平状态,同时座椅支座900下方为前低后高的结构,与两个横向滑轨组件820互补,实现平衡。

51.具体地,如图12和13所示,滑轨座830包括槽状本体,该槽状本体开口向上,该槽状本体沿着所述纵向滑轨组件810的长度方向延伸,该槽状本体的两侧槽壁由所述槽状本体的中部到其前部方向逐渐降低,从而在该槽状本体的前部形成前安装部831。槽状本体的两侧槽壁外分别成型有支撑翻边833,槽状本体的后部槽口上设置有后安装座840,后安装座840落在支撑翻边833上,这样就使得后安装座840高于前安装部831。位于后方的横向下滑轨通过螺栓安装在两个后安装座840上,位于前方的横向下滑轨通过螺栓安装在两个前安装部831上。

52.这样,如图14所示意,当座椅侧向滑动时,位于后方的横向上滑轨由于位置较高,能够避开座椅侧边的地板凸起y。在这种场景下,车辆座椅能够在有限空间内,实现多向调节。

53.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。