1.本发明属于电池催化剂设计制备技术领域,尤其属于电池催化剂用功能化碳载体技术领域,涉及新能源材料与在燃料电池汽车的应用领域,具体涉及一种氢燃料电池用功能化碳载体、制备方法及使用该功能化碳载体的氢燃料电池催化剂。

背景技术:

2.氢燃料电池作为一种绿色无污染的终极能源供应系统备受关注,在车用燃料电池领域具有巨大应用前景。目前氢燃料电池商用催化剂多为铂碳催化剂;但现有铂碳催化剂在耐久性方面存在明显不足,还因为受限于阴极较高的氧还原过电位,催化剂的活性很难发挥出来,同时,贵金属铂材料的稀缺性及高昂的成本也是制约发展的因素之一;以上因素导致了燃料电池的商业化推广应用进展缓慢;因此,提升催化剂的耐久性、催化活性以及贵金属利用率成为解决燃料电池商业化应用痛点的关键。

3.在过去的几十年中,学术界及产业界一直在致力于开发新型电催化剂,提升其催化剂的活性、耐久性及贵金属利用率。提升策略一般以下四个方面入手,如载体材料(非炭材料、新结构/组分碳材料)、活性组分(合金、核壳)、制备方法(晶面控制、形貌控制)、催化剂后处理(引入官能团、活性粒子处理)等,其中,碳载体的改性以操作可行性强且易于批量化制备而备受关注。

4.以氮功能化为例,通过理论和实验证实了碳载体上氮官能团的作用包括:改善活性组分在载体表面的成核及生长机制,获得粒径更小且分散更加均一的活性组分颗粒;氮功能化位点与活性组分之间通过强相互作用,活性颗粒会被牢牢锚定在载体表面,增强了催化剂体系的稳定性;氮原子的存在可以改善临近活性组分的电子结构,增强催化剂体系的催化活性。但是传统的氮功能化方式需要以含碳氮有机物作为前驱体进行热解形成氮功能化碳载体或含氮物为前驱体在高温条件下对碳材料进行热处理,普遍的焙烧温度集中在800~1000℃,焙烧时长一般不低于2小时;此外,按照上述方法制备的功能化碳载体在氮含量、批次间一致性、石墨化程度以及氮分布的均一性上难以保证,同时经高温处理的碳载体表面惰性较强,亲水性较差,不利于碳载体在液相中分散。

5.如何快速进行碳载体氮功能化且保证批次间一致性对于开发新型的电催化剂极具实用意义。在石墨化碳载体表面直接嫁接含氮官能团可实现快速的碳载体表面功能化且含氮基团的类型可控,同时还能保证碳载体具有良好的石墨化程度。等离子增强技术可以对反应物料进行活化从而显著降低试验温度提高试验效率,在碳载体功能化过程中借助该技术的优点可以碳载体表面快速功能化。

技术实现要素:

6.本发明的目的是借助等离子体增强技术的优点,促进反应物料之间快速反应,获得一致性良好的石墨化程度较高的功能化碳载体,从而改善碳载体-活性组分-nafion三者之间的相互作用关系,实现催化剂的高活性、高耐久性及活性组分的高利用率。

7.本发明中涉及的缩写和英文专有名称:ecsa:电化学活性面积,单位m2/g;ma:质量活性,单位ma/mg;j:电流密度,单位ma/cm2;potential:电位,单位v;rhe:可逆氢电极;kw:功率单位,千瓦;min:分钟。

8.本发明通过以下技术方案实现:

9.本发明公开了一种氢燃料电池用碳载体制备方法,包括以下步骤:

10.1、碳载体分散:

11.(1)混合:将表面活性剂和热去离子水混合,机械搅拌0.5~1小时,然后加入碳载体再搅拌0.5~1小时;

12.其中,碳载体碳原子层间距在0.33~0.36纳米之间,碳载体与水的质量比例为1:40~1:100;碳载体与表活剂的质量比例为1:0.1~1:100;去离子水温度为40~99.9℃;

13.表面活性剂包括十二烷基磺酸钠、柠檬酸钠、十二烷基三甲基溴化铵、十二烷基三甲基氯化铵、谷氨酸钠等中的一种或者多种任意比例的混合物。

14.碳载体包括石墨化碳黑、石墨烯、碳纳米管、碳纤维中的一种或两种以上混合物。

15.(2)分散:将步骤(1)中的混合物分散0.5~2小时形成均匀碳载体浆料。超声功率0.1~3kw。

16.2、碳载体预处理:

17.(3)酸洗:将步骤(2)分散完成的碳载体浆料与氧化性酸溶液混合,室温~120℃条件下机械搅拌1~24小时;氧化性酸溶液质量是碳载体的20~100倍;

18.氧化性酸溶液为浓度为0.5~10m的硝酸溶液、30~70wt%双氧水溶液中的一种或两种以上混合物。

19.(4)过滤/漂洗:将步骤(3)得到的混合物进行固液分离,用去离子水洗涤固体产物至滤液呈中性,然后进行真空干燥。

20.3、碳载体功能化:

21.(5)将步骤(4)干燥后的碳载体用破碎机粉碎并过400目筛后备用;

22.(6)将步骤(5)中过400目筛后的碳载体放置于等离子增强型回转炉系统,然后通入含氨气的混合气体吹扫15分钟,然后开启炉体加热,同时启动等离子体发生器,得到经功能化碳载体;

23.其中,含氨气的混合气中的平衡气为氮气、氩气、氦气中的任意一种;混合气体中氨气体积占比为1~15%;气体流量为10~200ml/分钟;炉体加热温度区间为100~600℃,升温速率为5~10℃/分钟,恒温时长为0.2~2小时;等离子体发生器功率为100~500w;回转炉旋转速率1~10转/分钟。

24.本发明将上述制备方法制备的功能化碳载体用于制备氢燃料电池催化剂,并进一步制备氢燃料电池膜电极。

25.电池催化剂合成采用微波辅助乙二醇合成法,包括以下步骤:

26.取360ml铂浓度为1mg/ml的氯铂酸乙二醇溶液倒入1l的玻璃反应釜搅拌10分钟,然后再加入22.14ml浓度为1m的氢氧化钠乙二醇溶液并持续搅拌10分钟,然后加入100ml碳载体浓度为5.4mg/ml的功能化碳载体/乙二醇悬浮液混合搅拌10分钟,然后将玻璃反应釜放入微波反应装置,在160℃下反应5分钟。反应结束后待浆料降温至室温,然后往浆料中加入浓度为0.2m盐酸溶液调节浆料的ph为2加速催化剂沉降。最后过滤出催化剂并用90~100

℃的沸水进行洗涤滤液呈中性,最后将洗涤后的催化剂在真空中70℃下干燥12小时。

27.本发明制备方法中将碳载体功能化,在预处理后的碳载体中通入含氨气的混合气体处理。

28.引入氮的作用包括:(1)通过引入氮杂原子对碳载体的亲水/疏水性能进行改性,也可以改善碳载体的寿命和气体输运特性。碳载体的表面功能化会影响催化剂层中离聚物的覆盖率及其在燃料电池中的性能和寿命。(2)氮功能化位点可以为铂的锚定提供位点,提升铂的分散能力;其次,铂与氮之间会存在相互作用力,铂颗粒的电化学循环稳定性会提高。(3)氮的引入不仅会在一定程度上增强碳载体导电性也会有效促进催化剂活性。此外,氮还可以增强碳载体亲水性,有利于碳载体在液相中的分散。

29.本发明氮源选择包括:(1)氮源选择氨气主要是因为气体可以充分与碳载体表面进行接触,能够与碳载体表面的含氧基团充分发生替换,完成氨基基团的嫁接,实现碳载体表面氨基基团的全面且均匀嫁接。(2)氨气会碳载体具有一定的“刻蚀”作用,可以对碳载体进行扩孔,便于铂粒子进入孔中,阻碍铂粒子的电化学烧结过程,提高催化剂耐久性。

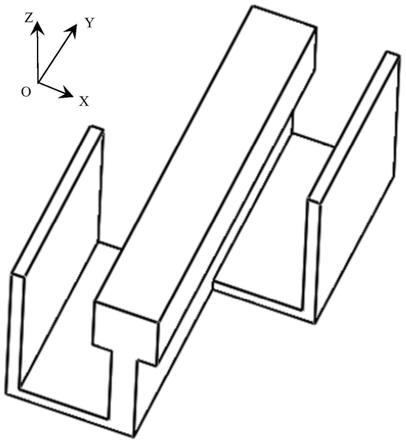

30.本发明在碳载体分散中加入表面活性剂,表面活性剂的加入目的在于使得碳载体充分分散,在后续加入氧化性酸的过程中使得每个碳载体均可以得到有效的预处理。

31.本发明采用氧化性酸溶液对碳载体进行预处理,能够更多地引入羧基及酚羟基基团,便于后期氨气于羧基及酚羟基基团发生替代反应实现碳载体功能化。

32.本发明采用在碳载体功能化制备中采用等离子增强型回转炉系统。该系统产生的等离子体可以对反应物料进行活化并显著降低试验温度;由于试验温度降低,碳载体表面的部分含氧官能团被保留下来,增加碳载体亲水性,有利于碳载体在液相中的分散;由于反应物料被活化,碳载体的功能化过程会显著缩短;采用回转炉可以有效地提高碳载体粉末的热处理均匀性、功能化均匀性。

33.本发明制备方法及其制备的碳载体、电池催化剂具有以下明显优点:碳载体功能化时间及温度明显降低;能同时兼顾碳载体的石墨化程度及亲水性;碳载体氮含量范围可控性好;氮元素在碳载体上分布均匀性好、稳定性更好;改善了铂纳米颗粒在碳载体表面的成核和生长机制,获得粒径更小分散更均匀的铂纳米颗粒,催化剂的活性及耐久性显著提升,能促使nafion在催化剂表面分布更加均匀。

附图说明

34.图1是实施例1制备催化剂的透射电镜图;

35.图2是图1中方框部分局部50nm透射电镜图;

36.图3是实施例2制备催化剂的透射电镜图;

37.图4是图3中方框部分局部100nm透射电镜图;

38.图5是实施例1催化剂的耐久性测试一结果曲线图;

39.图6是实施例1催化剂的耐久性测试二结果曲线图;

40.图7是实施例2催化剂的耐久性测试一结果曲线图;

41.图8是实施例2催化剂的耐久性测试二结果曲线图;

42.图9是实施例1、2、3催化剂的同步热分析测试曲线;

43.图10是图9中圆圈部分放大示意图;

44.图11是原始碳载体及本发明碳载体对nafion分布的影响示意图;

45.图12是原始碳载体及本发明碳载体对nafion分布影响导致的质子传导差异示意图;

46.图13是本发明实施例制备的催化剂的膜电极性能;

47.图14是碳载体的红外光谱检测结果。

具体实施方式

48.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

49.实施例1

50.1、取360ml铂浓度为1mg/ml的氯铂酸乙二醇溶液倒入1l的玻璃反应釜搅拌10分钟,然后再加入22.14ml浓度为1m的氢氧化钠乙二醇溶液并持续搅拌10分钟,然后加入100ml碳载体浓度为5.4mg/ml的石墨化碳载体/乙二醇悬浮液,然后混合搅拌10分钟,然后将玻璃反应釜放入微波反应装置,在160℃下反应5分钟。反应结束后待浆料降温至室温,然后往浆料中加入浓度为0.2m盐酸溶液调节浆料的ph为2加速催化剂沉降。最后过滤出催化剂并用90~100℃的沸水进行洗涤滤液呈中性,最后将洗涤后的催化剂在真空中70℃下干燥12小时。

51.2、称取7.6毫克步骤1中所得催化剂,向其中先后加入7毫升超纯水和3毫升异丙醇,超声震荡30分钟分散均匀,待冷却至室温后再加入40微升nafion膜溶液(质量分数5%,杜邦),然后再于冰水中超声震荡10分钟。使用微量进样器吸取6.5微升均匀涂覆于玻碳旋转圆盘电极(内芯直径5毫米)上,空气中旋转干燥15分钟。

52.以此为工作电极,铂丝为对电极,饱和甘汞电极为参比电极进行以下测试:

53.活性测试标准:以氮气饱和的浓度为0.1m的高氯酸溶液为电解质溶液,循环伏安扫描30圈以活化催化剂,电压窗口0-1.2v,扫描速率50mv/s。随后,在氧气饱和的浓度为0.1m的高氯酸溶液中测试线性扫描极化曲线,旋转电极的转速为1600rpm,扫描范围0.1-1.1v,扫描速率为10mv/s。

54.耐久测试标准:电压窗口0.6-0.95v,扫描速率为100mv/s测低电位耐久性,老化气氛为氮气,活化及活性测试参考上述活性测试标准。

55.实施例2

56.1、将0.2g十二烷基三甲基氯化铵与80ml 60℃去离子水混合,机械搅拌0.5小时,然后将2g石墨化碳载体加入上述混合液后再机械搅拌0.5小时形成碳载体浆料。

57.2、将步骤1中所得浆料进行超声分散,超声时长为1小时,超声功率3kw。

58.3、往超声分散完成的碳载体浆料中加入50ml浓度为2m的硝酸溶液,然后于80℃下机械搅拌3小时。

59.4、将步骤3中的物料进行抽滤洗涤,直至滤液成中性,然后将洗涤完成后的产物置于真空干燥箱中,于80℃下干燥12小时得到预处理干燥后的碳载体。

60.5、将经预处理干燥后的碳载体用破碎机粉碎并过400目筛后备用。

61.6、取1g步骤5中过目筛后的碳载体置于等离子增强型回转炉系统,然后通入含氨

气的混合气体吹扫15分钟,然后开启炉体加热,同时启动等离子体发生器。氨气体积占比为5%,流量为50ml/min,炉体恒温温度为400℃,恒温时长为1小时,升温速率10℃/min,等离子体发生器功率300w,回转炉转速5转/min。

62.7、取360ml铂浓度为1mg/ml的氯铂酸乙二醇溶液倒入1l的玻璃反应釜搅拌10分钟,然后再加入22.14ml浓度为1m的氢氧化钠乙二醇溶液并持续搅拌10分钟,然后加入100ml碳载体浓度为5.4mg/ml的步骤6中所得的功能化碳载体/乙二醇悬浮液,然后混合搅拌10分钟,然后将玻璃反应釜放入微波反应装置,在160℃下反应5分钟。反应结束后待浆料降温至室温,然后往浆料中加入浓度为0.2m盐酸溶液调节浆料的ph为2加速催化剂沉降。最后过滤出催化剂并用90~100℃的沸水进行洗涤滤液呈中性,最后将洗涤后的催化剂在真空中70℃下干燥12小时。

63.8、称取7.6毫克步骤1中所得催化剂,向其中先后加入7毫升超纯水和3毫升异丙醇,超声震荡30分钟分散均匀,待冷却至室温后再加入40微升nafion膜溶液(质量分数5%,杜邦),然后再于冰水中超声震荡10分钟。使用微量进样器吸取6.5微升均匀涂覆于玻碳旋转圆盘电极(内芯直径5毫米)上,空气中旋转干燥15分钟。

64.以此为工作电极,铂丝为对电极,饱和甘汞电极为参比电极进行以下测试:

65.活性测试标准:以氮气饱和的浓度为0.1m的高氯酸溶液为电解质溶液,循环伏安扫描30圈以活化催化剂,电压窗口0-1.2v,扫描速率50mv/s。随后,在氧气饱和的浓度为0.1m的高氯酸溶液中测试线性扫描极化曲线,旋转电极的转速为1600rpm,扫描范围0.1-1.1v,扫描速率为10mv/s。

66.耐久测试标准:电压窗口0.6-0.95v,扫描速率为100mv/s测低电位耐久性,老化气氛为氮气,活化及活性测试参考上述活性测试标准。

67.实施例3

68.1、将0.2g十二烷基三甲基氯化铵与80ml 60℃去离子水混合,机械搅拌0.5小时,然后将2g石墨化碳载体加入上述混合液后再机械搅拌0.5小时形成碳载体浆料。

69.2、将步骤1中所得浆料进行超声分散,超声时长为1小时,超声功率3kw。

70.3、往超声分散完成的碳载体浆料中加入50ml浓度为2m的硝酸溶液,然后于80℃下机械搅拌3小时。

71.4、将步骤3中的物料进行抽滤洗涤,直至滤液成中性,然后将洗涤完成后的产物置于真空干燥箱中,于80℃下干燥12小时得到预处理干燥后的碳载体。

72.5、将经预处理干燥后的碳载体用破碎机粉碎并过400目筛后备用。

73.6、取1g步骤5中过目筛后的碳载体置于等离子增强型回转炉系统,然后通入含氨气的混合气体吹扫15分钟,然后开启炉体加热,整个试验过程等离子体发生器处于关闭状态。氨气体积占比为5%,流量为50ml/min,炉体恒温温度为400℃,恒温时长为1小时,升温速率10℃/min,回转炉转速5转/min。

74.7、取360ml铂浓度为1mg/ml的氯铂酸乙二醇溶液倒入1l的玻璃反应釜搅拌10分钟,然后再加入22.14ml浓度为1m的氢氧化钠乙二醇溶液并持续搅拌10分钟,然后加入100ml碳载体浓度为5.4mg/ml的步骤6中所得的功能化碳载体/乙二醇悬浮液,然后混合搅拌10分钟,然后将玻璃反应釜放入微波反应装置,在160℃下反应5分钟。反应结束后待浆料降温至室温,然后往浆料中加入浓度为0.2m盐酸溶液调节浆料的ph为2加速催化剂沉降。最

后过滤出催化剂并用90~100℃的沸水进行洗涤滤液呈中性,最后将洗涤后的催化剂在真空中70℃下干燥12小时。

75.8、称取7.6毫克步骤1中所得催化剂,向其中先后加入7毫升超纯水和3毫升异丙醇,超声震荡30分钟分散均匀,待冷却至室温后再加入40微升nafion膜溶液(质量分数5%,杜邦),然后再于冰水中超声震荡10分钟。使用微量进样器吸取6.5微升均匀涂覆于玻碳旋转圆盘电极(内芯直径5毫米)上,空气中旋转干燥15分钟。

76.以此为工作电极,铂丝为对电极,饱和甘汞电极为参比电极进行以下测试:

77.活性测试标准:以氮气饱和的浓度为0.1m的高氯酸溶液为电解质溶液,循环伏安扫描30圈以活化催化剂,电压窗口0-1.2v,扫描速率50mv/s。随后,在氧气饱和的浓度为0.1m的高氯酸溶液中测试线性扫描极化曲线,旋转电极的转速为1600rpm,扫描范围0.1-1.1v,扫描速率为10mv/s。

78.耐久测试标准:电压窗口0.6-0.95v,扫描速率为100mv/s测低电位耐久性,老化气氛为氮气,活化及活性测试参考上述活性测试标准。

79.实施例4

80.1、将0.2g十二烷基三甲基氯化铵与80ml 60℃去离子水混合,机械搅拌0.5小时,然后将2g石墨化碳载体加入上述混合液后再机械搅拌0.5小时形成碳载体浆料。

81.2、将步骤1中所得浆料进行超声分散,超声时长为1小时,超声功率3kw。

82.3、往超声分散完成的碳载体浆料中加入50ml浓度为2m的硝酸溶液,然后于80℃下机械搅拌3小时。

83.4、将步骤3中的物料进行抽滤洗涤,直至滤液成中性,然后将洗涤完成后的产物置于真空干燥箱中,于80℃下干燥12小时得到预处理干燥后的碳载体。

84.5、将经预处理干燥后的碳载体用破碎机粉碎并过400目筛后备用。

85.6、取1g步骤5中过目筛后的碳载体置于等离子增强型回转炉系统,然后通入含氨气的混合气体吹扫15分钟,然后开启炉体加热,整个试验过程等离子体发生器处于关闭状态。氨气体积占比为5%,流量为50ml/min,炉体恒温温度为600℃,恒温时长为1小时,升温速率10℃/min,回转炉转速5转/min。

86.7、取360ml铂浓度为1mg/ml的氯铂酸乙二醇溶液倒入1l的玻璃反应釜搅拌10分钟,然后再加入22.14ml浓度为1m的氢氧化钠乙二醇溶液并持续搅拌10分钟,然后加入100ml碳载体浓度为5.4mg/ml的步骤6中所得的功能化碳载体/乙二醇悬浮液,然后混合搅拌10分钟,然后将玻璃反应釜放入微波反应装置,在160℃下反应5分钟。反应结束后待浆料降温至室温,然后往浆料中加入浓度为0.2m盐酸溶液调节浆料的ph为2加速催化剂沉降。最后过滤出催化剂并用90~100℃的沸水进行洗涤滤液呈中性,最后将洗涤后的催化剂在真空中70℃下干燥12小时。

87.8、称取7.6毫克步骤1中所得催化剂,向其中先后加入7毫升超纯水和3毫升异丙醇,超声震荡30分钟分散均匀,待冷却至室温后再加入40微升nafion膜溶液(质量分数5%,杜邦),然后再于冰水中超声震荡10分钟。使用微量进样器吸取6.5微升均匀涂覆于玻碳旋转圆盘电极(内芯直径5毫米)上,空气中旋转干燥15分钟。

88.以此为工作电极,铂丝为对电极,饱和甘汞电极为参比电极进行以下测试:

89.活性测试标准:以氮气饱和的浓度为0.1m的高氯酸溶液为电解质溶液,循环伏安

扫描30圈以活化催化剂,电压窗口0-1.2v,扫描速率50mv/s。随后,在氧气饱和的浓度为0.1m的高氯酸溶液中测试线性扫描极化曲线,旋转电极的转速为1600rpm,扫描范围0.1-1.1v,扫描速率为10mv/s。

90.耐久测试标准:电压窗口0.6-0.95v,扫描速率为100mv/s测低电位耐久性,老化气氛为氮气,活化及活性测试参考上述活性测试标准。

91.实施例对比

92.1、由表1获得数据可知实施例2、实施例3、实施例4的功能化碳载体均成功嫁接了氮,说明采用本发明功能化制备工艺条件,三种碳载体上含氮官能团的嫁接量很稳定。平均孔径的增大,表明该功能化工艺对碳载体有扩孔的作用,有利于铂颗粒附着于孔内,铂颗粒不易发生电化学烧结,催化剂具有较好的耐久性。

93.表1样品元素含量分析及比表面积、孔径分布

[0094][0095]

2、如图1至图4透射电镜图所示,实施例1中圆圈标注部分为团聚的铂颗粒。而实施例2中几乎看不见团聚的铂颗粒。由此可见含氮官能团可以改善铂纳米颗粒在载体表面的成核和生长机制,获得粒径更小分散更均匀的铂纳米颗粒。其次,氮的引入有利于碳载体的分散,碳载体更优的分散性会形成更多的铂粒子负载位点,促使铂颗粒分散更加均匀。

[0096]

3、图5至图8为实施例1和实施例2的耐久性测试数据,测试结果表明实施例2的初始活性以及耐久性均高于实施例1,主要是因为氮功能化位点与活性组分之间通过强相互作用,活性颗粒会被牢牢锚定在载体表面,增强了催化剂体系的稳定性;氮原子的存在可以改善临近活性组分的电子结构,增强催化剂体系的催化活性。

[0097]

4、图9和图10为实施例1、实施例2及实施例3的同步热分析曲线,结果表明氮功能化的碳载体所制备的催化剂在热稳定性上具有明显增强;实施例2热稳定性强于实施例3,源于在等离子体增强的情况下,功能化过程进行的更彻底,嫁接的氮基团更加稳定。其次,由于官能团在碳载体表面均匀密集分布导致铂颗粒的均匀密集分布,碳载体表面均匀分布的铂颗粒为碳载体基底提供了很好的抗热烧蚀屏障,使得实施例2具有最优的热稳定性,才使得实施例2的催化剂具有优异的耐久性。

[0098]

6、图14是碳载体的红外光谱检测结果。由图14所示经酸洗预处理后的碳载体在波数为~1200cm-1

处存在醇或酚类物质的-c-oh特征峰;由于羧基(-cooh)的存在,从波数~3440cm-1

向低波数方向形成宽泛的峰,表明预处理的碳载体表面存在羧基和羟基(-oh)基团。经功能化后,波数为~1200cm-1

处的峰转变为了峰强度弱的c-n基团,表明羟基被氨气所取代形成了氨基团。波数为~3440cm-1

处的峰转变成了峰强度更强且形状尖锐的峰,表明羧

基中的羟基被转变了,最终形成了酰胺基团(-conh2)。此外,功能化碳载体在波数为1900~2500cm-1

区间不存在碳氮三键(c≡n)所具有的特征峰,故氮并未替换碳原子而掺入到碳载体晶格中。综上所述,氨气只是将碳载体表面的羟基以及羧基中的羟基转变成了氨基基团。

[0099]

5、由图11所示功能化碳载体表面嫁接了带正电荷的氨基基团,通过电荷间的相互作用,可以促使表面带负电荷的nafion在功能化碳载体表面均匀分布。nafion均匀分布带来的优点如图12所示,h

质子的传导需要nafion及水的存在,基于功能化碳载体更好的亲水性以及其表面更好的nafion分布及覆盖,铂颗粒-碳载体-nafion三者之间的相互作用得到改善,活性组分能被最大程度的利用,膜电极可以实现更高的活性,如图13所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。