1.本实用新型属于石墨烯生产技术领域,特别涉及一种超高速剪切石墨烯预剥离设备。

背景技术:

2.石墨烯(graphene)是碳原子以sp

²

杂化轨道组成,具有六角型蜂巢晶格的二维层状碳纳米材料。石墨烯是组成其它碳纳米材料的基本单元,它能够通过翘曲制备得到零维的富勒烯,卷曲得到一维的碳纳米管,堆叠得到三维的石墨,也可以通过氧化、插层和剥离得到二维的氧化石墨烯,进一步切割剥离获得准零维的石墨烯量子点。石墨烯自身大比表面积、高强度、高导电和导热等优异性能引起研究者们的广泛关注,并在能源、催化、电子和生物等领域具有重大的应用前景。在此背景下,绿色、高效、高产率制备石墨烯成为满足其应用需求的关键因素。

3.目前,制备石墨烯的方法主要有微机械剥离法、化学气相沉积法、电化学氧化法、化学氧化还原法和液相剥离法等。常规的机械剥离设备其外径大多在60-110mm,由于其结构尺寸设计的限制,其容量较小,每次加工的产品有限,严重的影响其生产效率,无法满足大规模生产的需求;同时,现有的机械剥离中研磨大多都只有一组研磨机构,其研磨只能够实现一级磨碎,其研磨的质量欠佳,影响石墨烯的剥离效果;

4.与此同时,现有的剥离设备因其结构设计的不合理,其轴与轴上零件安装精度较低,导致轴在使用过程中,摩擦力增大,严重的影响轴的使用寿命,同时也会导致轴在工作过程中不断振动,影响其结构的稳定性,进而严重影响整个剥离设备的加工效果。

技术实现要素:

5.实用新型目的:为了克服以上不足,本实用新型的目的是提供一种超高速剪切石墨烯预剥离设备,其其结构尺寸通过数字化模型分析与实践建成,机型整体尺寸较大,与反应釜效率相适应,其不仅自身剪切研磨速度快,且该设备容量较大,能够有效的提高其加工的效率,同时,多级研磨机构和分散机构的使用,让其根据加工的需要对产品实现多级研磨,提高其研磨和分散的效果。

6.技术方案:为了实现上述目的,本实用新型提供了一种超高速剪切石墨烯预剥离设备,包括:机架、轴、多级研磨机构、分散机构和双面机封组件,所述轴与机架连接,所述多级研磨机构、分散机构和双面机封组件均与轴连接。本实用新型所述的一种超高速剪切石墨烯预剥离设备,其结构尺寸通过数字化模型分析与实践建成,机型整体尺寸较大,与反应釜效率相适应,其不仅自身剪切研磨速度快,且该设备容量较大,能够有效的提高其加工的效率,同时,多级研磨机构和分散机构的使用,让其根据加工的需要对产品实现多级研磨,提高其研磨和分散的效果,让其更好的满足生产的需要。

7.其中,所述机架包括底部法兰、支撑腔体、支撑座、出料腔、支撑环、旋转调节环和腔顶盖,所述底部法兰设于支撑腔体的下方,所述支撑座设于支撑座的上方,所述出料腔设

于支撑座的上方,所述支撑环设于出料腔的上方,且所述支撑环的一侧设有手柄,所述旋转调节环设于支撑环上部的外侧,所述腔顶盖设于旋转调节环的上方,且所述腔顶盖上设有进料口,所述轴通过轴承与底部法兰连接,所述轴承的下方设有下轴承挡圈,所述下轴承挡圈的下方位于轴的外侧设有轴用弹性挡圈,所述轴承的上方位于轴的外侧设有上轴承挡圈,位于上轴承挡圈的上方设有弹性挡圈,且所述轴通过轴承组件与支撑腔体连接,所述双面机封组件设于出料腔的内侧,并同时与支撑座和轴相配合。

8.进一步的,所述多级研磨机构包括一级研磨组件、二级研磨组件和三级研磨组件,所述一级研磨组件包括第一研磨转子和第一研磨定子,所述二级研磨组件包括第二研磨转子和第二研磨定子,所述三级研磨组件包括第三研磨转子和第三研磨定子,所述第一研磨转子、第二研磨转子和第三研磨转子从上至下依次设于轴的上,并通过平键连接,且第一研磨转子、第二研磨转子和第三研磨转子三者之间通过螺栓连接,所述第一研磨定子、第二研磨定子和第三研磨定子分别设于第一研磨转子、第二研磨转子和第三研磨转子的外侧,且第一研磨定子、第二研磨定子和第三研磨定子三者之间通过螺栓连接,所述第一研磨定子和第一研磨转子之间设有一级研磨间隙,所述第二研磨定子和第二研磨转子之间设有二级研磨间隙,所述第三研磨定子和第三研磨转子之间设有三级研磨间隙,所述一级研磨间隙、二级研磨间隙和三级研磨间隙相互配合,且从上至下研磨间隙逐级减小;所述第一研磨定子的上部设有定子加高块,所述定子加高块的外侧上、下设有第一定子带动板和第二定子带动板,所述第一定子带动板和第二定子带动板通过螺栓与第一研磨定子连接;

9.位于第一研磨定子、第二研磨定子和第三研磨定子的外侧设有定子导向环,所述定子导向环的上部压于支撑环的上部,且其外侧与旋转调节环螺纹连接。所述一级研磨组件、二级研磨组件和三级研磨组件分别为粗磨碎区、细磨碎区和超微磨碎区,让其实现多级研磨,大大的提高了其研磨的精细度,提高其研磨的质量。

10.更进一步的,所述分散机构包括分散转子和分散定子,所述分散转子设于轴的外侧,所述分散转子和第三研磨转子之间设有支撑块,所述分散定子设于分散转子的上方,且所述分散定子的外侧下部与出料腔间隙配合,外侧上部通过垫高环与定子导向环的下部连接,所述分散定子与出料腔以及垫高环之间的连接处设有密封圈。所述分散转子和分散定子中的齿能够根据用户的需要选择粗齿、中齿、细齿、超细齿,提高其分散的效果,进一步提高了整个预剥离设备加工的质量,进而让其更好的满足生产的需要。

11.优选的,所述双面机封组件包括机封壳体、机封本体、动环座、第一动环、静环座、第一静环、第二静环和第二动环,所述机封本体设于轴的外壁,所述动环座设于机封本体的外侧,且位于动环座的下方设有挡圈,所述第一动环设于动环座上,且两者之间设有密封圈,所述静环座嵌设于机封壳体中,所述第一静环设于静环座上,且所述第一静环与第一动环之间形成动配合面,所述第二静环设于嵌设于机封壳体中,两者之间设有密封圈,所述第二动环设于嵌设于机封本体内,两者之间设有密封圈,且第二动环与第二静环之间形成动配合面,所述机封壳体与出料腔连接。双面机封的设置,机械密封件采用更耐磨的合金材料制成,提高其密封的效果,提高整个预剥离设备加工的稳定性。

12.进一步优选的,所述机封壳体内设有水道及与水道相配合的水嘴,通过弹簧及由水嘴引入的外部水压控制配合面的间隙。水道与水嘴与机封结构相互配合,让机封水路、轴承润滑冷却液、空气、浆料等对轴进行分段冷却,确保轴的环境温度稳定。

13.此外,所述轴承组件包括第一轴承,所述轴通过第一轴承与支撑腔体连接,位于第一轴承的下方设有第一轴承挡圈,所述第一轴承挡圈的下方设有第一弹性挡圈,位于第一轴承的上方设有第二轴承挡圈,所述第二轴承挡圈的外侧设有轴承端盖,位于第二轴承挡圈和轴承端盖的上方设有挡水盖,所述挡水盖的上方设有环形螺母,且所述挡水盖同时与第二轴承挡圈和轴承端盖相配合。

14.进一步的,所述腔顶盖包括腔顶盖本体,所述腔顶盖本体的内侧设有进料腔柱,所述进料腔柱内设有进料腔,所述进料腔呈锥形,所述定子加高块设于进料腔柱的外侧,且两者的连接处设有一组密封圈,所述腔顶盖本体的一侧设有第一水嘴,另一侧通过长螺栓依次与定子导向环和出料腔连接。

15.更进一步的,所述第二研磨转子与第一研磨转子和第三研磨转子的连接处均设有密封圈,所述第二研磨定子与第一研磨定子和第三研磨定子的连接处均设有密封圈,且所述第三研磨定子与定子导向环之间设有一组密封圈,所述支撑环与出料腔和定子导向环之间的连接处均设有密封圈。

16.进一步优选的,所述轴承和第一轴承均采用圆柱滚子轴承。采用了弹性变形量小、刚性好的圆柱滚子轴承作为支撑旋转轴,同时根据受力分析,设计好了轴承间距,安装时,给轴承施加合适的预紧力很好的解决了过大则摩擦增大,轴承寿命降低,提高支撑刚性,减小了轴的振动,进一步提高了其生产的稳定性。

17.上述技术方案可以看出,本实用新型具有如下有益效果:

18.1、本实用新型所述的一种超高速剪切石墨烯预剥离设备,其结构尺寸通过数字化模型分析与实践建成,机型整体尺寸较大,与反应釜效率相适应,其不仅自身剪切研磨速度快,且该设备容量较大,能够有效的提高其加工的效率,同时,多级研磨机构和分散机构的使用,让其根据加工的需要对产品实现多级研磨,提高其研磨和分散的效果,让其更好的满足生产的需要。

19.2、本实用新型中所述一级研磨组件、二级研磨组件和三级研磨组件分别为粗磨碎区、细磨碎区和超微磨碎区,让其实现多级研磨,大大的提高了其研磨的精细度,提高其研磨的质量。

20.3、本实用新型中所述分散转子和分散定子中的齿能够根据用户的需要选择粗齿、中齿、细齿、超细齿,提高其分散的效果,进一步提高了整个预剥离设备加工的质量,进而让其更好的满足生产的需要。

21.4、本实用新型中旋转调节环旋转时带动第一定子带动板和第二定子带动板上下运动,研磨定子会根据工作需要在第一定子带动板和第二定子带动板带动下上、下小幅运动,从而对研磨定子和研磨转子之间的间隙进行调整,提高了多级研磨机构的适应性,进一步其研磨效果。

22.5、本实用新型中双面机封的设置,机械密封件采用更耐磨的合金材料制成,提高其密封的效果,提高整个预剥离设备加工的稳定性;且所述机封壳体内设有水道及与水道相配合的水嘴,通过弹簧及由水嘴引入的外部水压控制配合面的间隙。水道与水嘴与机封结构相互配合,让机封水路、轴承润滑冷却液、空气、浆料等对轴进行分段冷却,确保轴的环境温度稳定。

23.6、本实用新型中所述轴承和第一轴承均采用圆柱滚子轴承。采用了弹性变形量

小、刚性好的圆柱滚子轴承作为支撑旋转轴,同时根据受力分析,设计好了轴承间距,安装时,给轴承施加合适的预紧力很好的解决了过大则摩擦增大,轴承寿命降低,提高支撑刚性,减小了轴的振动,进一步提高了其生产的稳定性。

24.7、本实用新型中所述轴与轴上零件的连接方式大大的提高了相互间的安装精度,有效的提高了轴在使用过程中的稳定性。

附图说明

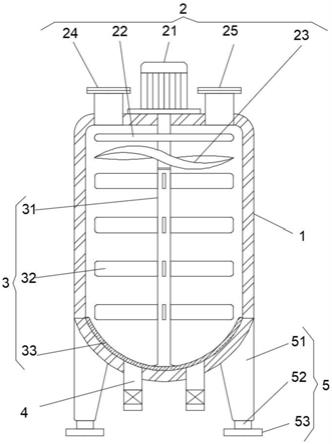

25.图1为本实用新型的超高速剪切石墨烯预剥离设备的结构示意图;

26.图2为本实用新型中多级研磨机构和分散机构的局部结构示意图;

27.图3为本实用新型中双面机封组件和轴承组件的局部结构示意图;

28.图4为本实用新型中轴与底部法兰的连接示意图。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

30.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

32.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

33.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.实施例1

35.如图1至4所示的一种超高速剪切石墨烯预剥离设备,包括:机架1、轴2、多级研磨

机构3、分散机构4和双面机封组件5,所述机架1包括底部法兰11、支撑腔体12、支撑座13、出料腔14、支撑环15、旋转调节环16和腔顶盖17,所述轴2与机架1连接,所述多级研磨机构3、分散机构4和双面机封组件5均与轴2连接;所述底部法兰11设于支撑腔体12的下方,所述支撑座13设于支撑座13的上方,所述出料腔14设于支撑座13的上方,所述支撑环15设于出料腔14的上方,且所述支撑环15的一侧设有手柄151,所述旋转调节环16设于支撑环15上部的外侧,所述腔顶盖17设于旋转调节环16的上方,且所述腔顶盖17上设有进料口18,所述轴2通过轴承21与底部法兰11连接,所述轴承21的下方设有下轴承挡圈22,所述下轴承挡圈22的下方位于轴2的外侧设有轴用弹性挡圈23,所述轴承21的上方位于轴2的外侧设有上轴承挡圈24,位于上轴承挡圈24的上方设有弹性挡圈25,且所述轴2通过轴承组件与支撑腔体12连接,所述双面机封组件5设于出料腔14的内侧,并同时与支撑座13和轴2相配合。

36.本实施例中所述多级研磨机构3包括一级研磨组件、二级研磨组件和三级研磨组件,所述一级研磨组件包括第一研磨转子31和第一研磨定子32,所述二级研磨组件包括第二研磨转子33和第二研磨定子34,所述三级研磨组件包括第三研磨转子35和第三研磨定子36,所述第一研磨转子31、第二研磨转子33和第三研磨转子35从上至下依次设于轴2的上,并通过平键6连接,且第一研磨转子31、第二研磨转子33和第三研磨转子35三者之间通过螺栓连接,所述第一研磨定子32、第二研磨定子34和第三研磨定子36分别设于第一研磨转子31、第二研磨转子33和第三研磨转子35的外侧,且第一研磨定子32、第二研磨定子34和第三研磨定子36三者之间通过螺栓连接,所述第一研磨定子32和第一研磨转子31之间设有一级研磨间隙,所述第二研磨定子34和第二研磨转子33之间设有二级研磨间隙,所述第三研磨定子36和第三研磨转子35之间设有三级研磨间隙,所述一级研磨间隙、二级研磨间隙和三级研磨间隙相互配合,且从上至下研磨间隙逐级减小;所述第一研磨定子32的上部设有定子加高块321,所述定子加高块321的外侧上、下设有第一定子带动板322和第二定子带动板323,所述第一定子带动板322和第二定子带动板323通过螺栓与第一研磨定子32连接;

37.位于第一研磨定子32、第二研磨定子34和第三研磨定子36的外侧设有定子导向环37,所述定子导向环37的上部压于支撑环15的上部,且其外侧与旋转调节环16螺纹连接。

38.本实施例中所述分散机构4包括分散转子41和分散定子42,所述分散转子41设于轴2的外侧,所述分散转子41和第三研磨转子35之间设有支撑块43,所述分散定子42设于分散转子41的上方,且所述分散定子42的外侧下部与出料腔14间隙配合,外侧上部通过垫高环44与定子导向环37的下部连接,所述分散定子42与出料腔14以及垫高环44之间的连接处设有密封圈,所述分散转子41和分散定子42上的齿能够根据需要选择粗齿或中齿或细齿或超细齿。

39.本实施例中所述双面机封组件5包括机封壳体51、机封本体52、动环座53、第一动环54、静环座55、第一静环56、第二静环57和第二动环58,所述机封本体52设于轴2的外壁,所述动环座53设于机封本体52的外侧,且位于动环座53的下方设有挡圈,所述第一动环54设于动环座53上,且两者之间设有密封圈,所述静环座55嵌设于机封壳体51中,所述第一静环56设于静环座55上,且所述第一静环56与第一动环54之间形成动配合面,所述第二静环57设于嵌设于机封壳体51中,两者之间设有密封圈,所述第二动环58设于嵌设于机封本体52内,两者之间设有密封圈,且第二动环58与第二静环57之间形成动配合面,所述机封壳体51与出料腔14连接。

40.本实施例中所述机封壳体51内设有水道及与水道相配合的水嘴59,通过弹簧及由水嘴59引入的外部水压控制配合面的间隙。

41.实施例2

42.如图1至4所示的一种超高速剪切石墨烯预剥离设备,包括:机架1、轴2、多级研磨机构3、分散机构4和双面机封组件5,所述机架1包括底部法兰11、支撑腔体12、支撑座13、出料腔14、支撑环15、旋转调节环16和腔顶盖17,所述轴2与机架1连接,所述多级研磨机构3、分散机构4和双面机封组件5均与轴2连接;所述底部法兰11设于支撑腔体12的下方,所述支撑座13设于支撑座13的上方,所述出料腔14设于支撑座13的上方,所述支撑环15设于出料腔14的上方,且所述支撑环15的一侧设有手柄151,所述旋转调节环16设于支撑环15上部的外侧,所述腔顶盖17设于旋转调节环16的上方,且所述腔顶盖17上设有进料口18,所述轴2通过轴承21与底部法兰11连接,所述轴承21的下方设有下轴承挡圈22,所述下轴承挡圈22的下方位于轴2的外侧设有轴用弹性挡圈23,所述轴承21的上方位于轴2的外侧设有上轴承挡圈24,位于上轴承挡圈24的上方设有弹性挡圈25,且所述轴2通过轴承组件与支撑腔体12连接,所述双面机封组件5设于出料腔14的内侧,并同时与支撑座13和轴2相配合。

43.本实施例中所述多级研磨机构3包括一级研磨组件、二级研磨组件和三级研磨组件,所述一级研磨组件包括第一研磨转子31和第一研磨定子32,所述二级研磨组件包括第二研磨转子33和第二研磨定子34,所述三级研磨组件包括第三研磨转子35和第三研磨定子36,所述第一研磨转子31、第二研磨转子33和第三研磨转子35从上至下依次设于轴2的上,并通过平键6连接,且第一研磨转子31、第二研磨转子33和第三研磨转子35三者之间通过螺栓连接,所述第一研磨定子32、第二研磨定子34和第三研磨定子36分别设于第一研磨转子31、第二研磨转子33和第三研磨转子35的外侧,且第一研磨定子32、第二研磨定子34和第三研磨定子36三者之间通过螺栓连接,所述第一研磨定子32和第一研磨转子31之间设有一级研磨间隙,所述第二研磨定子34和第二研磨转子33之间设有二级研磨间隙,所述第三研磨定子36和第三研磨转子35之间设有三级研磨间隙,所述一级研磨间隙、二级研磨间隙和三级研磨间隙相互配合,且从上至下研磨间隙逐级减小;所述第一研磨定子32的上部设有定子加高块321,所述定子加高块321的外侧上、下设有第一定子带动板322和第二定子带动板323,所述第一定子带动板322和第二定子带动板323通过螺栓与第一研磨定子32连接;

44.位于第一研磨定子32、第二研磨定子34和第三研磨定子36的外侧设有定子导向环37,所述定子导向环37的上部压于支撑环15的上部,且其外侧与旋转调节环16螺纹连接。

45.本实施例中所述分散机构4包括分散转子41和分散定子42,所述分散转子41设于轴2的外侧,所述分散转子41和第三研磨转子35之间设有支撑块43,所述分散定子42设于分散转子41的上方,且所述分散定子42的外侧下部与出料腔14间隙配合,外侧上部通过垫高环44与定子导向环37的下部连接,所述分散定子42与出料腔14以及垫高环44之间的连接处设有密封圈,分散转子41和分散定子42上的齿能够根据需要选择粗齿或中齿或细齿或超细齿。

46.本实施例中所述双面机封组件5包括机封壳体51、机封本体52、动环座53、第一动环54、静环座55、第一静环56、第二静环57和第二动环58,所述机封本体52设于轴2的外壁,所述动环座53设于机封本体52的外侧,且位于动环座53的下方设有挡圈,所述第一动环54设于动环座53上,且两者之间设有密封圈,所述静环座55嵌设于机封壳体51中,所述第一静

环56设于静环座55上,且所述第一静环56与第一动环54之间形成动配合面,所述第二静环57设于嵌设于机封壳体51中,两者之间设有密封圈,所述第二动环58设于嵌设于机封本体52内,两者之间设有密封圈,且第二动环58与第二静环57之间形成动配合面,所述机封壳体51与出料腔14连接。

47.本实施例中所述机封壳体51内设有水道及与水道相配合的水嘴59,通过弹簧及由水嘴59引入的外部水压控制配合面的间隙。

48.本实施例中所述轴承组件包括第一轴承201,所述轴2通过第一轴承201与支撑腔体12连接,位于第一轴承201的下方设有第一轴承挡圈202,所述第一轴承挡圈202的下方设有第一弹性挡圈203,位于第一轴承201的上方设有第二轴承挡圈204,所述第二轴承挡圈204的外侧设有轴承端盖205,位于第二轴承挡圈204和轴承端盖205的上方设有挡水盖206,所述挡水盖206的上方设有环形螺母207,且所述挡水盖206同时与第二轴承挡圈204和轴承端盖205相配合。

49.本实施例中所述腔顶盖17包括腔顶盖本体,所述腔顶盖本体的内侧设有进料腔柱171,所述进料腔柱171内设有进料腔172,所述进料腔172呈锥形,所述定子加高块321设于进料腔柱171的外侧,且两者的连接处设有一组密封圈,所述腔顶盖本体的一侧设有第一水嘴173,另一侧通过长螺栓依次与定子导向环37和出料腔14连接。

50.本实施例中所述第二研磨转子33与第一研磨转子31和第三研磨转子35的连接处均设有密封圈,所述第二研磨定子34与第一研磨定子32和第三研磨定子36的连接处均设有密封圈,且所述第三研磨定子36与定子导向环37之间设有一组密封圈,所述支撑环15与出料腔14和定子导向环37之间的连接处均设有密封圈。

51.本实施例中所述轴承21和第一轴承201均采用圆柱滚子轴承。

52.本实施例中所述一种超高速剪切石墨烯预剥离设备使用的电机额定功率为45kw,额定转速可达18000转/分钟,轴2轴工作段直径35mm,分散转子外径为183.5mm,剥离设备的外径为290mm,轴2上的零件加工精度为it7级,轴自由端的扭转角为[θ]=0.5

°

/m,分散定子和分散转子之间的间隙为0.2-0.5mm,动平衡标准2.5级。

[0053]

本实用新型所述的一种超高速剪切石墨烯预剥离设备的工作过程如下,电动机通过皮带传动带动转子和定子作相对的高速旋转,待加工的产品通过腔顶盖17上进料口18的进入后被加工物料通过本身的重量或外部压力加压产生向下的螺旋冲击力进入研磨机构3后,在轴2的带动下,将通过多级研磨机构3中的一级研磨组件、二级研磨组件和三级研磨组件中的研磨转子和研磨定子相对高度旋转对物料进行多次研磨,在此过程中透过胶体磨定、转齿之间的间隙(间隙可调)时受到强大的剪切力、摩擦力、高频振动等物理作用,使物料被有效地乳化、分散和粉碎,研磨粉碎后的产品再进入分散机构4中,第二层的分散转子41和分散定子42进行分散处理,物料可达到超细粉碎及乳化的效果。

[0054]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。