1.本实用新型属于烘焙技术领域,具体涉及一种能够控制咖啡因含量的咖啡豆烘焙系统。

背景技术:

2.目前商业咖啡熟豆加工均采用焙炒炉在锅内焙炒,其出锅时一般熟豆温度180℃~190℃,然后风冷却咖啡豆,其冷却时间较长,容易造成咖啡豆表面油氧化、变质,同时也容易造成咖啡豆继续发生碳化,使苦味增加,咖啡豆变脆,人喝后也容易让上火,影响商业咖啡熟豆的质量,而且咖啡熟豆中咖啡因含量也无法有效的控制。

3.因此,针对以上技术问题缺陷,急需设计和开发一种能够控制咖啡因含量的咖啡豆烘焙系统。

技术实现要素:

4.本实用新型的第一目的在于提供一种能够控制咖啡因含量的咖啡豆烘焙系统;本实用新型的第一目的是这样实现的:所述系统具体包括:用于对咖啡豆进行实时烘焙的烘焙装置;用于对经烘焙后咖啡豆进行实时冰淬的冰淬装置;用于实时对冰淬后咖啡豆干燥处理的冻干装置;以及用于分别实时控制所述烘焙装置、所述冰淬装置和所述冻干装置作业的控制装置。

[0005] 本实用新型通过所述的系统中的用于对咖啡豆进行实时烘焙的烘焙装置;用于对经烘焙后咖啡豆进行实时冰淬的冰淬装置;用于实时对冰淬后咖啡豆干燥处理的冻干装置;以及用于分别实时控制所述烘焙装置、所述冰淬装置和所述冻干装置作业的控制装置,实现冷却时间短,不易造成咖啡豆表面油氧化、变质,同时也避免造成咖啡豆继续发生碳化,即减少苦味,以及咖啡豆不易变脆,人喝后也不易让上火,提高了商业咖啡熟豆的质量,并且还可控制咖啡熟豆中咖啡因含量,也就是说,通过本方案工艺所获得的咖啡产品具备干香(以柑橘、焦香);湿香(以焦糖 香料);口感:醇厚、顺滑、平衡、丰富饱满;酸度: 中等适中、苦味偏低;甜度:中等偏高;整体余韵悠长,唇齿留香;保质期长,不上火。

附图说明

[0006]

图1为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统架构示意图;

[0007]

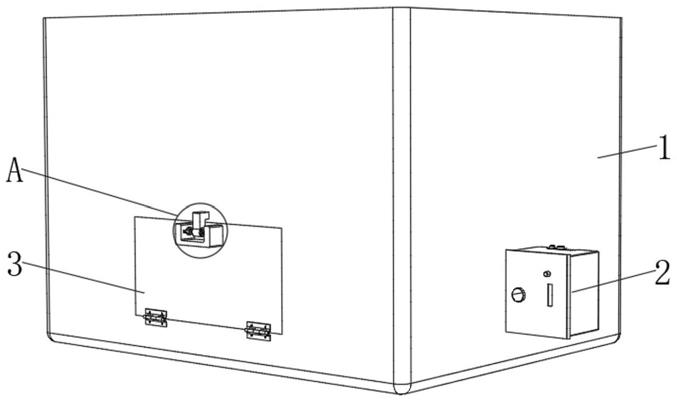

图2为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之烘焙装置架构示意图;

[0008]

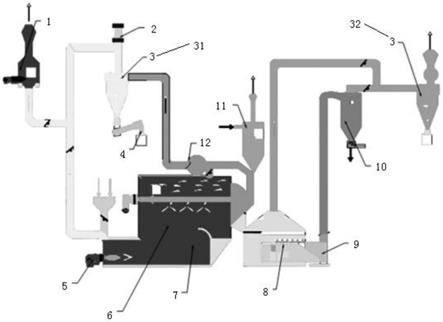

图3为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之热排风处理系统装置架构示意图;

[0009]

图4为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之热排风处理系统装置a部分放大架构示意图;

[0010]

图5为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之热排风处理系统

装置b部分放大架构示意图;

[0011]

图6为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之燃气供应装置架构示意图;

[0012]

图7为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之水供应装置架构示意图;

[0013]

图8为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之品种曲线图及工艺参数之一示意图;

[0014]

图9为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙系统之品种曲线图及工艺参数之二示意图;

[0015]

图10为本实用新型一种能够控制咖啡因含量的咖啡豆烘焙方法流程示意图;

[0016]

附图说明:

[0017]

1-尾气燃烧机,2防爆装置,3-旋风分离器;31-第一旋风分离器;32-第二旋风分离器;4-银皮压缩机;5-燃烧机;6-转鼓;7-燃烧室;8-冷却盘;9-熟豆输送机;10-熟豆缓存罐;11-暂存生豆罐;12-热风循环风机;13-热风入口弯头;14-转鼓轴;15-热风出口;16-生豆盘;17-轴承;171-前端轴承;172-后端轴承;18-前弯角;19-支撑脚;191-前支撑脚;192-后支撑脚;20-保温隔热层;21-转鼓外层;22-转鼓鼓壁;23-封盖;24-螺母;25-轴向间歇;26-浮条;27-尾端滑块;28-压力表;29-压力测孔;30-减压阀;301-第一减压阀;302-第二减压阀;31-蒸汽式过滤器;32-压力测点;33-截止阀;34-过滤器;35-减震节;36-接头;37-冷却水管;38-紧急补水管;39-冷却盘救护出水管;40-转鼓救护用水出水管;41-热风管道救护用水出水管;42-转鼓救护用水,一二阶段排水管;43-第一预留管;44-一二阶段补水管;45-第二预留管;46-压力开关;47-压力计。

具体实施方式

[0018]

下面结合附图和实施例对本实用新型作进一步说明,以便所属领域技术人员详细了解本实用新型,但不以任何方式对本实用新型加以限制。依据本实用新型的技术启示所做的任何变换或改进均属于本实用新型的保护范围。

[0019]

以下结合附图对本实用新型作进一步阐述。

[0020]

如图1-10所示,本实用新型提供了一种能够控制咖啡因含量的咖啡豆烘焙系统,所述系统具体包括:用于对咖啡豆进行实时烘焙的烘焙装置;用于对经烘焙后咖啡豆进行实时冰淬的冰淬装置;用于实时对冰淬后咖啡豆干燥处理的冻干装置;以及用于分别实时控制所述烘焙装置、所述冰淬装置和所述冻干装置作业的控制装置。

[0021]

所述烘焙装置中设置有用于称放咖啡生豆的咖啡生豆盘;用于提供热量进行实时烘焙的燃烧炉;用于对咖啡生豆实时烘焙的燃烧器;用于集纳咖啡生豆并实时烘焙的转鼓;用于实时冷却经烘焙后咖啡豆的冷却盘;用于实时转送运输咖啡豆的输送机;以及用于集纳咖啡豆的缓存罐。

[0022]

所述缓存罐包括用于集纳咖啡生豆的生豆缓存罐和用于集纳咖啡熟豆的熟豆缓存罐。

[0023]

所述咖啡生豆盘中设置有用于控制咖啡生豆重量的重量称取控制模块;所述重量称取控制模块中设置有重量可调阈值。

[0024]

所述冰淬装置中设置有搅拌容器;所述搅拌容器中设置有用于实时产生尺寸小于1mm冰晶的冰晶生成模块;以及用于实时感应提示所述搅拌容器液体中冰晶含量的第一感应提醒模块;

[0025]

所述冰晶生成模块具体为:将含有咖啡油的液体依次经制冷机构好造冰粒机构不断循环处理。

[0026]

所述冻干装置中设置有用于对冰淬后的咖啡豆进行固液分离的固液分离模块;用于速冻经固液分离处理后咖啡豆的钢带式速冻机构;用于提供制冷的制冷机组;用于提供冷风的冷风机构;以及用于对经速冻后的咖啡豆进行升华处理的升华仓;

[0027]

所述冻干装置中,还设置有用于实时感应提示咖啡豆经干燥处理后含水量的第二感应提醒模块。

[0028]

所述系统还包括用于处理烘焙热排风的热排风处理装置;用于为所述系统提供燃气供应的燃气供应装置;以及用于为烘焙过程实时提供水源的的水供应装置。

[0029]

所述系统的外侧还分别设置有第一旋风分离器和第二旋风分离器;以及用于实时处理烘焙尾气的尾气燃烧机。

[0030]

本实用新型还提供一种能够控制咖啡因含量的咖啡豆烘焙工艺,所述工艺具体包括如下步骤:

[0031]

s1、称取定量的咖啡生豆,并置放于生豆环存罐中;

[0032]

s2、加热转鼓直至转鼓室内温度达到预定值,将生豆环存罐中的咖啡生豆注入加热后的转鼓室内;并按预设定的烘焙工艺进行烘焙;

[0033]

s3、对经烘焙后咖啡豆实时进行冰淬处理;

[0034]

s4、实时对冰淬后咖啡豆进行速冻干燥处理。

[0035]

所述步骤对经烘焙后咖啡豆实时进行冰淬处理之中,还包括步骤:s31、依次经制冷机构和造冰粒机构不断循环处理,实时生成小于1mm的冰晶;

[0036]

所述步骤实时对冰淬后咖啡豆进行速冻干燥处理之中,还包括步骤:s41、对冰淬后的咖啡豆实时进行固液分离处理;s42、速冻经固液分离处理后咖啡豆,速冻处理时间为2小时;s43、对经速冻后的咖啡豆实时进行升华处理,升华处理时间为3小时。

[0037]

以下结合附图对本实用新型作进一步阐述。

[0038]

也就是说,在本实用新型方案中,提供一种能够控制咖啡因含量的咖啡豆烘焙系统,所述系统中设置有用于对咖啡豆进行实时烘焙的烘焙装置,所述装置包括烘焙炉、冰淬系统、冻干系统及自动控制系统,所述的烘焙炉包含咖啡生豆盘、燃烧炉、燃烧器、转鼓、冷却盘、输送机、熟豆缓存罐等。所述系统中还包括用于对经烘焙后咖啡豆进行实时冰淬的冰淬装置,所述的冰淬装置包含制冷设备、造冰粒设备等。所述系统中还包括用于实时对冰淬后咖啡豆干燥处理的冻干装置,所述的冻干装置包含钢带式速冻装置、制冷机组、冷风系统、装盘系统、升华仓、真空机组及小车等。所述系统还设置有用于分别实时控制所述烘焙装置、所述冰淬装置和所述冻干装置实时作业的控制装置。

[0039]

具体地,所述烘焙装置中,烘焙炉主要由暂存生豆罐11(生豆缓存罐)、转鼓6、转鼓电机、鼓室、燃烧机5、燃烧室7、热风循环风机12、冷却风机、冷却盘8、搅拌机、尾气燃烧机1、旋风分离器3、银皮压缩机4、淬水系统、热空气阀门、冷空气阀门、熟豆输送机9(含除石功能)、熟豆缓存罐10、热风管、润滑油集中分配器、监控系统及应急喷水系统等构成。也就是

说,在由暂存生豆罐11的出口端连接有转鼓6,转鼓6外侧设置有燃烧机5和燃烧室7,所述燃烧室7的一侧连接有尾气燃烧机1,所述尾气燃烧机1的一端设置有第一旋风分离器31,所述第一旋风分离器31还连接着银皮压缩机4和热风循环风机12,较佳地,所述第一旋风分离器31顶端设置有防爆装置2;所述热风循环风机12另一端连接着暂存生豆罐11(生豆缓存罐);在转鼓6的一端设置有冷却盘8,所述冷却盘8的一端设置有熟豆输送机9(含除石功能),所述熟豆输送机9将熟豆输送至熟豆缓存罐10,在熟豆缓存罐10于冷却盘8之间设置有第二旋风分离器32。

[0040]

换言之,烘焙装置中设置有带有涂层的机身和操作维修的机架;带有咖啡豆料位检测的暂存罐;烘焙鼓和可变频的驱动系统;咖啡豆烘焙温度监测系统;烘焙咖啡豆从烘焙鼓排出控制系统;手动取样口和取样槽;自动点火系统;烘焙鼓内的自动预冷淬水装置;自动紧急淬水装置;咖啡烘焙热风控制系统;冷却风控制系统;除石输送系统;热排风处理系统;自动控制系统;管道安全系统。

[0041]

在烘焙炉装置主要部件中,含有烘焙炉转鼓,烘焙系统的燃气供应装置,以及烘焙系统的水供应装置;其中所述烘焙系统的燃气供应装置中的第一减压阀为一级减压阀,出口压力为1bar流量;第二减压阀为二级减压阀,出口压力为30mbar,流量为所需最大流量的两倍。

[0042]

烘焙系统主要参数:产能:3~600kg/批;烘焙时间:3-20分钟/批;能耗值:498000 ~510000 kcal /t烘焙豆。

[0043]

烘焙系统原理:物料流程:生咖啡豆物料按烘焙系统设定的每批重量值称量后进入生豆暂存罐,当转鼓室温度达到设定值后暂存罐出料阀门打开,生咖啡豆进入转鼓内进行烘焙,此批生咖啡豆全部进入转鼓后暂存罐出料阀门关闭(下批生咖啡豆又输送到生豆暂存罐),按控制系統预设定的烘焙工艺(曲线图)进行烘焙,完成后进行淬水,然后进入冷却盘(下批生咖啡豆又进入转鼓内),达到设定的冷却时间(根据冷却效果即温度来设定时间)后通过熟豆输送系统把熟豆输送到熟料仓。

[0044]

热风流程:新风和循环风在燃烧室内被加热到设定的温度进入转鼓室内,热风对生咖啡豆烘焙后通过热风循环风机送到旋风分离器,热风带出来的银皮等固体物会降落在旋风分离器下部,通过闭风器进入银皮压缩机,压缩后外运。从旋风分离器上部出来的热风分两路,一路是经过尾气燃烧机燃烧后直接排放到大气,该路热风的排放是间断排放,其排放时间及排风量由工艺来决定,控制系统自动控制。另一路热风循环回燃烧室,其循环量和新风量均由工艺来决定,控制系统自动控制。

[0045]

工艺参数(曲线图):烘焙咖啡豆的过程鼓室内部的温度、热风量、压力等参数随着烘焙时间发生变化的,不同种类的咖啡豆和不同烘焙程度的咖啡豆均有不同的温度、热风量、压力、烘焙时间等参数,因此根据各种加工的品种设定对应的温度、热风量、压力、烘焙时间等参数即工艺曲线存在电脑中,使用时从电脑中直接调用。如附图所示,具体为实施例不同品种的曲线图及工艺参数。

[0046]

烘焙工艺与品质的关系,同一种咖啡豆采用不同工艺烘焙其品质不同,下面是具体案例。

[0047]

下表1:不同工艺参数烘烘焙。

[0048]

表1不同工艺参数烘烘焙

[0049][0050]

下表2:为上表1对应的不同杯品结果

[0051]

表2:不同杯品结果

[0052][0053]

具体地,本烘焙系统的使用与维护保养如下,开机前的检查:检查液化气压力是否正常;检查水是否处于正常供应状态;检查各个电机是否加入润滑油;检查烘焙锅是否清理干净;检查冷却床是否清理干净;检查所有电机、风机的转向是否正确;检查所有电源、线路是否正常;检查压缩空气是否处于正常供应状态;开机前绕烘焙系统转一圈检查;

[0054]

开机操作:打开电脑主机开关;打开液化气、水、电、压缩空气开关;把称量好的咖啡豆放入烘焙锅;设定好工艺烘焙参数;

[0055]

操作中的检查:检查锅内烘焙豆的颜色变化;检查设备链接是否有松动,有松动要拧紧;随时检查液化气的流量是否够用;随时观察炉内温度的变化;检查液化气、水、压缩空气是否供应正常;检查除渣系统是否正常;

[0056]

停机操作:停止烘焙后关闭液化气、水、压缩空气阀门;关闭电脑操作主机;关闭电源、清理炉膛;

[0057]

故障状态处理及紧急停机:发生停电将液化气关掉,断开控制电源开关,待来电重新按开机程序启动;如果液化气不足,必须关掉液化气,待气足后重新按开机程序启动(不可停下烘焙锅);如果烘焙中输送管道不正常,必须做好停机准备工作,待检查完毕后重新按开机操作程序启动;如果遇到停水、压缩空气偏低时,打开卸料门卸料、停机;

[0058]

停机后的检查:检查液化气是否关紧;检查电线线路是否有破损;检查所有连接设备的牢靠程度。

[0059]

在本实用新型实施例中,所述系统的冷冻干燥装置,技术参数具体如下:

[0060]

设计要求:加热板面积: 200m2;最大装料量: 5.4m3;托盘尺寸及数量:538

×

610

×

35mm/612个;加热方式:双面辐射;板温调节范围:30~130℃;最大设计捕水能力: 440kg/h;额定工作真空度:50pa以上可调;空载抽至133pa时间:15min;专用冻结库:11.7x4.75x3米,数量为 2座。

[0061]

真空冷冻干燥设备的结构如下:

[0062]

干燥舱为卧式圆筒形,材质为304不锈钢,舱体直径2560mm,总长10.5m。舱门为平开式,舱门上有两个观察窗。

[0063]

干燥舱内上部为加热板总成,各有左右对称悬臂安装的16层加热板。中间为较宽敞的通路,可供盛料滑车出入及作清洗维修走廊用。加热板材质为特制中空铝型材,经氩弧焊接而成,表面作特殊表面处理,有较高的辐射率。

[0064]

水汽捕集及融冰系统:水汽捕集器为内置式直接置于干燥舱下部,分左右两侧,两侧冷阱可交替捕集水汽和融冰。采用负压蒸汽融冰。

[0065]

加热系统,采用全闭定压式,系统配有超温报警及超压安全保护装置。加热系统采用的工质为去离子水。加热热源为蒸汽。

[0066]

真空系统,采用机械泵组合。分预抽和真空两套机组。配套薄膜电容式真空计。

[0067]

氨循环系统,采用氨满液式循环体制,配有专门需要的泵氨分离器,由需方制冷压缩机站按需要配冷。

[0068]

气控系统,由空气压缩机,空气干燥机及过滤器组成以提供干燥、清洁的压缩空气。经内装各类电磁组合阀、电磁双向阀的配气箱按控制系统的命令向各气动阀门等供气。

[0069]

物料输送系统:输送轨道由热浸锌12号普通工字钢为主体,包括支撑机构、转辙器、掣动器等组成,可从装料、冻结、干燥、卸料再回至装料间内循环运行。盛料滑车由防锈铝型材构成。托盘由航空防锈铝合金冲压成形。

[0070]

控制系统,采用可编程序控制器plc,并配有工控机作为上位机,用于记录并储存各种信息和参予网络管理。控制系统具有超温、超压、泵、阀故障等声、光报警功能。

[0071]

预冻系统,预冻系统为强制风冷式冻结库,一次可同时冻结8个滑车的载料,冷空气循环温度低于-35℃。库体采用120mm厚聚氨脂夹心泡沫材料,面板为喷塑彩板。隧道内有轨道系统与物料输送系统连接,全铝蒸发器及风机为侧置式带水冲霜系统。库门为推拉式带防霜电热系统。

[0072]

设备配置,干燥仓配置如下表3所示;

[0073]

表3干燥仓配置

[0074][0075]

捕水器配置如下表4所示

[0076]

表4捕水器配置

[0077][0078]

真空系统配置如下表5所示

[0079]

表5真空系统配置

[0080][0081]

加热循环系统配置如下表6所示

[0082]

表6加热循环系统配置

[0083][0084]

控制系统配置如下表7所示

[0085]

表7控制系统配置

[0086][0087]

速冻库如下表8所示

[0088]

表8速冻库

[0089][0090]

水冷却系统如下表9所示

[0091]

表9水冷却系统

[0092][0093]

本实用新型具体原理如下:生咖啡豆物料按烘焙系统设定的每批重量值称量后进

入生豆暂存罐,当转鼓室温度达到设定值后暂存罐出料阀门打开,生咖啡豆进入转鼓内进行烘焙,此批生咖啡豆全部进入转鼓后暂存罐出料阀门关闭(下批生咖啡豆又输送到生豆暂存罐),按控制系統预设定的烘焙工艺(曲线图)进行烘焙,完成后直接进入冰淬系统的搅拌容器。烘焙系统启动的同时冰淬系统也启动,搅拌容器里含有咖啡油的液体经制冷设备、造冰粒设备不断循环,液体中不断产生小于1mm的冰晶,当冰晶含量达到50%~70%时液体里咖啡油浓度提高,此时烘焙好的咖啡豆(温度185℃)直接进入搅拌容器中,由于液体中含有大量的冰晶,吸收咖啡豆的热量,在10多秒钟内把咖啡豆表面上的油降至零度,同时液体里的咖啡油也涂在其表面上,避免了咖啡油的氧化,对咖啡豆进行了冰淬,提高了其品质。冰淬后的咖啡豆经过固液分离后直接输送到钢带式速冻装置上,经2小时速冻后装入托盘中,然后推进升华仓进行3小时干燥,其产品含水量小于3%。

[0094]

本实用新型通过所述的系统中的用于对咖啡豆进行实时烘焙的烘焙装置;用于对经烘焙后咖啡豆进行实时冰淬的冰淬装置;用于实时对冰淬后咖啡豆干燥处理的冻干装置;以及用于分别实时控制所述烘焙装置、所述冰淬装置和所述冻干装置作业的控制装置,实现冷却时间短,不易造成咖啡豆表面油氧化、变质,同时也避免造成咖啡豆继续发生碳化,即减少苦味,以及咖啡豆不易变脆,人喝后也不易让上火,提高了商业咖啡熟豆的质量,并且还可控制咖啡熟豆中咖啡因含量,也就是说,通过本方案工艺所获得的咖啡产品具备干香(以柑橘、焦香);湿香(以焦糖 香料);口感:醇厚、顺滑、平衡、丰富饱满;酸度: 中等适中、苦味偏低;甜度:中等偏高;整体余韵悠长,唇齿留香;保质期长,不上火。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。