一种金属表面燃烧处理vocs的装置

技术领域

1.本实用新型涉及vocs处理技术领域,具体涉及一种金属表面燃烧处理vocs的装置。

背景技术:

2.随着我国工业的发展,近年来环境污染防止越来越受到人们重视,工业生产中产生的vocs对环境的污染得到广泛关注,如钢铁厂、化工厂、制药厂、焦化厂、石油炼化厂等产生的有毒有害挥发性有机物废气,严重污染环境和影响人体健康。vocs废气成分复杂,毒性不一,主要以苯系物、烃类、醇类、醛类等为主,若不经处理直接排放,将给大气环境和人体健康带来严重危害。

3.vocs处理常用的方法主要有吸收法、吸附法、冷凝法、焚烧法,随着环保法规的日趋严格,目前vocs排放指标已要求毫克级,现有的处理装置在vocs废气燃烧时由于气体混合或者在燃烧器上分布不均匀,导致燃烧补充分,很难达到非甲烷总烃排放浓度低于10mg/m3的超低指标。

技术实现要素:

4.技术目的:针对现有vocs废气混合分布不均匀,燃烧不充分的不足,本实用新型公开了一种能够使废气均匀分布,充分燃烧达到超低排放标准的金属表面燃烧处理vocs的装置。

5.技术方案:为实现上述技术目的,本实用新型采用了如下技术方案:

6.一种金属表面燃烧处理vocs的装置,包括预混室和燃烧室,在预混室下方设置进气总管,进气总管上设置空气通道、助燃气通道和vocs废气通道,气体通过进气总管进入预混室内;燃烧室位于预混室的上方并与预混室连通,燃烧室的顶部设置排气口,燃烧室在下部设置金属多孔燃烧器,在金属多孔燃烧器的下部设置格栅,格栅上设置用于辅助vocs均匀燃烧的导流环。

7.优选地,本实用新型的金属多孔燃烧器采用添加稀土元素的金属丝编织形成,金属丝交错位置的间隙形成用于废气通过的通道,金属多孔燃烧器的耐热温度大于1450℃。

8.优选地,本实用新型的格栅采用网格状支撑结构,导流环位于格栅的下方,导流环沿金属多孔燃烧器的中心同心均匀设置,在导流环上设置沿导流环中心向外倾斜的导流孔。

9.优选地,本实用新型的导流孔沿导流环的圆周方向均匀分布,相邻两个导流环的导流孔相互错开。

10.优选地,本实用新型的导流孔与水平方向夹角为45度。

11.优选地,本实用新型在燃烧室的外部设置陶瓷纤维材质的保温隔热层,在保温隔热层外部设置测温仪表。

12.优选地,本实用新型的进气总管采用扩口管结构,利用气体引射原理,使进入的气

体充分混合。

13.有益效果:本实用新型所提供的一种金属表面燃烧处理vocs的装置具有如下有益效果:

14.1.助燃气、vocs废气和空气,在气体混合器内充分混合,形成预混气体,通过格栅导流环导流,气流均匀透过金属多孔材料,进入燃烧室燃烧。空气过量系数低,燃烧速度快,燃烧强度大,vocs分解效率高。

15.2.金属多孔材料内部有无数个微小通道,比表面积大,能有效阻隔火焰向预混气体传播,防止回火闪爆。

16.3.添加稀土元素的金属多孔燃烧器使得燃烧室内燃烧温度可>1200℃,高温极易破坏vocs分子结构,能极大提高vocs分解率。

17.4.本实用新型的导流孔沿导流环的圆周方向均匀分布,相邻两个导流环的导流孔相互错开,助燃气、vocs废气和空气预混气体,在多孔金属材料表面燃烧产生无数微小火焰,燃烧温度均匀,不会产生局部高温,nox等燃烧副产物低。

18.5、本实用新型在燃烧室的外部设置陶瓷纤维材质的保温隔热层,在保温隔热层外部设置测温仪表,能够减小燃烧室内的热量散失,减少助燃气的损耗。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

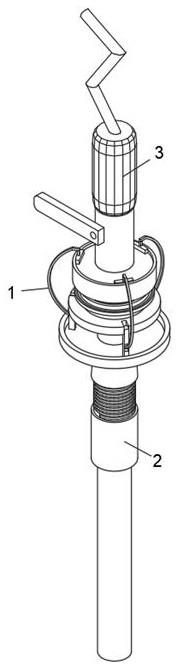

20.图1为本实用新型装置的整体结构图。

21.图2为本实用新型金属多孔燃烧器结构图;

22.图3为本实用新型导流环结构剖视图;

23.其中,1-空气通道,2-助燃气通道,3-vocs废气通道,4-预混室,5-格栅,6-金属多孔燃烧器,7-保温隔热层,8-燃烧室,9-排气口,10-导流环、11-进气总管、12-导流孔。

具体实施方式

24.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

25.如图1和图2所示为本实用新型所公开的一种金属表面燃烧处理vocs的装置,包括预混室4和燃烧室8,在预混室4下方设置进气总管11,进气总管11上设置空气通道1、助燃气通道2和vocs废气通道3,气体通过进气总管11进入预混室4内;燃烧室8位于预混室4的上方并与预混室4连通,燃烧室8的顶部设置排气口9,燃烧室8在下部设置金属多孔燃烧器6,在金属多孔燃烧器6的下部设置格栅5,格栅5上设置用于辅助vocs均匀燃烧的导流环10。

26.本实用新型的进气总管11采用扩口管结构,利用气体引射原理,使进入的气体充分混合;废气通道可设置输送风机和阀门,将废气增压输送到预混室,助燃气采用可燃性气体,如天然气、液化石油气、丙烷、煤气等;空气通道空气采用风机输送,将空气送至气体混合器;燃烧室8的外部设置陶瓷纤维材质的保温隔热层7,在保温隔热层7外部设置测温仪表,隔绝热量损失,降低外壁温度。

27.如图2所示,本实用新型的金属多孔燃烧器6采用添加稀土元素的金属丝编织形

成,金属丝交错位置的间隙形成用于废气通过的通道,金属多孔燃烧器6的耐热温度大于1450℃,格栅5采用网格状支撑结构,导流环10位于格栅5的下方,导流环10沿金属多孔燃烧器6的中心同心均匀设置,在导流环10上设置沿导流环中心向外倾斜的导流孔12,流孔12与水平方向夹角为45度;导流孔12沿导流环10的圆周方向均匀分布,相邻两个导流环的导流孔相互错开。

28.本实用新型所提供的一种金属表面燃烧处理vocs的装置在使用时,空气、vocs废气、助燃气分别通过独立通道,送至预混室4内形成预混气体,预混气体通过格栅5上的多个导流环,实现气体浓度和流量的均一,避免通道中心气体浓度趋于集中,均匀分散到金属多孔燃烧器6径向整个截面,透过多孔金属材料,在多孔金属材料表面燃烧,产生无数微小火焰和高温;气体中的vocs成分在燃烧过程中被破坏分解,最终生成二氧化碳和水,通过排气口排入大气,vocs处理效率≥99.99%。

29.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种金属表面燃烧处理vocs的装置,其特征在于,包括预混室(4)和燃烧室(8),在预混室(4)下方设置进气总管(11),进气总管(11)上设置空气通道(1)、助燃气通道(2)和vocs废气通道(3),气体通过进气总管(11)进入预混室(4)内;燃烧室(8)位于预混室(4)的上方并与预混室(4)连通,燃烧室(8)的顶部设置排气口(9),燃烧室(8)在下部设置金属多孔燃烧器(6),在金属多孔燃烧器(6)的下部设置格栅(5),格栅(5)上设置用于辅助vocs均匀燃烧的导流环(10)。2.根据权利要求1所述的一种金属表面燃烧处理vocs的装置,其特征在于,所述金属多孔燃烧器(6)采用添加稀土元素的金属丝编织形成,金属丝交错位置的间隙形成用于废气通过的通道,金属多孔燃烧器(6)的耐热温度大于1450℃。3.根据权利要求1所述的一种金属表面燃烧处理vocs的装置,其特征在于,所述格栅(5)采用网格状支撑结构,导流环(10)位于格栅(5)的下方,导流环(10)沿金属多孔燃烧器(6)的中心同心均匀设置,在导流环(10)上设置沿导流环中心向外倾斜的导流孔(12)。4.根据权利要求3所述的一种金属表面燃烧处理vocs的装置,其特征在于,所述导流孔(12)沿导流环(10)的圆周方向均匀分布,相邻两个导流环的导流孔相互错开。5.根据权利要求3所述的一种金属表面燃烧处理vocs的装置,其特征在于,所述导流孔(12)与水平方向夹角为45度。6.根据权利要求1所述的一种金属表面燃烧处理vocs的装置,其特征在于,在燃烧室(8)的外部设置陶瓷纤维材质的保温隔热层(7),在保温隔热层(7)外部设置测温仪表。7.根据权利要求1所述的一种金属表面燃烧处理vocs的装置,其特征在于,所述进气总管(11)采用扩口管结构,利用气体引射原理,使进入的气体充分混合。

技术总结

本实用新型公开了一种金属表面燃烧处理VOCs的装置,包括预混室和燃烧室,在预混室下方设置进气总管,进气总管上设置空气通道、助燃气通道和VOCs废气通道,气体通过进气总管进入预混室内;燃烧室位于预混室的上方并与预混室连通,燃烧室的顶部设置排气口,燃烧室在下部设置金属多孔燃烧器,在金属多孔燃烧器的下部设置格栅,格栅上设置用于辅助VOCs均匀燃烧的导流环;本实用新型预混气体通过格栅内的多个导流环,实现气体浓度和流量的均一,避免通道中心气体浓度趋于集中,均匀分散到径向整个截面,充分燃烧,温度均匀,燃烧强度大,从而达到分解处理VOCs,降低有害成分排放的目的,VOCs处理效率≥99.99%。VOCs处理效率≥99.99%。VOCs处理效率≥99.99%。

技术研发人员:王啟明 刘海 苏会斌

受保护的技术使用者:江苏航天惠利特环保科技有限公司

技术研发日:2021.08.20

技术公布日:2022/3/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。