1.本实用新型涉及低压电气领域,具体涉及一种断路器。

背景技术:

2.断路器是低压电气领域中重要的电器元件之一,用于接通和分断电流,当电路中出现过电流或发生短路时自动切断电路,实现对电源线路、电动机等进行保护。其中,插入式断路器包括传动配合的脱扣结构和防带电插拔保护结构,脱扣结构在电路中发生人员危险或存在安全隐患(例如过载或短路) 时使断路器脱扣分闸以断开电路,外部结构通过防带电插拔保护结构与脱扣结构的脱扣杆连锁,在断路器合闸状态下被拔出或未安装到位时,外部结构(例如断路器安装位的壳体)通过防带电插拔保护结构推动脱扣杆转动,使断路器脱扣以分闸断电,保证操作人员安全;现有的防带电拔插保护结构,结构复杂、绝缘性能差、安装拆卸困难。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种断路器,其防带电插拔保护结构的结构简单且不影响产品绝缘性能,既能避免断路器在带电状态下被安装或拔出,又能避免断路器分断产生的电弧通过防带电插拔保护结构的安装位置外泄产生危险。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种断路器,其包括断路器壳体,设置在断路器壳体内的操作机构,转动设置在断路器壳体内的脱扣杆,脱扣杆受驱动而转动使操作机构脱扣;所述断路器还包括防带电插拔保护结构,防带电插拔保护结构包括按压件,按压件包括按压件滑动部和分别与按压件滑动部两端相连的按压件驱动部和按压件受力部;所述断路器壳体上设有向断路器壳体内部方向凹陷用于避让按压件受力部的按压件避让槽,按压件避让槽的底壁上设有按压件装配孔,按压件滑动部滑动设置在按压件装配孔内;所述按压件受力部凸出在按压件避让槽外部的一端受挤压,使按压件直线移动,按压件驱动部驱动脱扣件转动,使操作机构脱扣。

6.优选的,所述按压件装配孔的内侧壁与按压件滑动部滑动配合,按压件装配孔与按压件滑动部的形状匹配配合,按压件的滑动方向与断路器插入装配位的方向垂直。

7.优选的,所述按压件受力部与按压件避让槽的侧壁滑动配合,封闭按压件避让槽。

8.优选的,所述按压件避让槽为方形槽,其包括成方框型分布的四个避让槽侧面;所述按压件受力部包括成方框形分布的四个受力部配合面,分别与四个避让槽侧面滑动配合。

9.优选的,所述防带电插拔保护结构还包括按压件复位弹簧,按压件复位弹簧套设在按压件滑动部上且位于断路器壳体的侧壁和按压件受力部之间,按压件还包括形成在按压件滑动部和按压件驱动部的连接处的按压件限位面,按压件复位弹簧使按压件限位面与断路器壳体的侧壁的内侧面限位配合。

10.优选的,所述按压件受力部包括设置在其自由端上第一按压件受力面和第二按压

件受力面,第一按压件受力面和第二按压件受力面之间的夹角α>90

°

。

11.优选的,所述按压件驱动部的自由端向按压件驱动部与按压件滑动部相连的一端,外径逐渐变大;所述按压件驱动部的自由端的外径小于按压件装配孔的内径,按压件驱动部与按压件滑动部相连的一端的外径大于按压件装配孔的内径,按压件滑动部的外径与按压件装配孔的内径匹配滑动配合;所述按压件滑动部和按压件驱动部的连接处设有按压件挤压孔,使得装配时按压件驱动部的自由端能通过按压件装配孔从断路器壳体外部插入断路器壳体内部。

12.优选的,所述断路器壳体包括扣合在一起的中盖和基座,按压件避让槽设置在中盖上,脱扣杆转动设置在基座上。

13.优选的,所述脱扣杆包括转动设置在断路器壳体上的脱扣杆主轴以及设置在脱扣杆主轴上且与按压件驱动配合的第一脱扣杆受动板;

14.所述按压件第一端受挤压,使按压件动作且保持在动作位置时,阻止断路器再扣;所述按压件复位至初始位置后,断路器可以再扣。

15.优选的,所述断路器还包括接线端子,接线端子包括进线接线端子和出线接线端子,进线接线端子和出线接线端子均位于断路器壳体的同一端,所述接线端子和操作机构分别设置在断路器壳体相对的两端。

16.本实用新型断路器,其包括防带电插拔保护结构,能在断路器合闸状态下被拔出时或者在断路器未装配到位时,使操作机构脱扣,断路器分闸;而且,所述断路器壳体通过设置按压件避让槽,使断路器壳体内部和外部基本隔绝,而且按压件滑动部遮挡了按压件装配孔,在断路器分断的过程中产生的电弧气体不会从按压件的安装位置处逸出断路器壳体,保证了产品的绝缘性能。

17.此外,按压件可以从断路器壳体外部装配,能够在断路器整体安装完后在进行装配,装配方便且便于更换,装配后只需将断路器合闸,然后按压按压件观察断路器是否正常脱扣,即可判断装配是否合格。

附图说明

18.图1是本实用新型断路器的结构示意图;

19.图2是本实用新型断路器的爆炸结构示意图;

20.图3是本实用新型断路器的剖面结构示意图,断路器安装到位且按压件位于初始位置;

21.图4是本实用新型断路器的剖面结构示意图,断路器被拔出且按压件位于动作位置;

22.图5是本实用新型上盖的结构示意图;

23.图6是本实用新型按压件的结构示意图;

24.图7是本实用新型脱扣杆的结构示意图。

具体实施方式

25.以下结合附图1-7给出的实施例,进一步说明本实用新型的断路器的具体实施方式。本实用新型的断路器不限于以下实施例的描述。

26.本实用新型断路器,其包括断路器壳体,设置在断路器壳体内的操作机构,转动设置在断路器壳体内的脱扣杆5,脱扣杆5受驱动转动使操作机构脱扣;所述断路器还包括防带电插拔保护结构,防带电插拔保护结构包括直线移动设置的按压件3,按压件滑动部31和分别与按压件滑动部31两端相连的按压件驱动部32和按压件受力部30;所述断路器壳体包括设有向断路器壳体内部方向凹陷且用于避让按压件受力部30的按压件避让槽10,按压件避让槽10的底壁上设有按压件装配孔11,按压件滑动部31滑动设置在按压件装配孔11内;所述按压件受力部30凸出在按压件避让槽10外部的一端受挤压,使按压件3直线移动,按压件驱动部32驱动脱扣杆5转动,使操作机构脱扣。

27.本实用新型断路器,其包括防带电插拔保护结构,能在断路器合闸状态下被拔出时或断路器未装配到位时,使操作机构脱扣,断路器分闸;第三操作人员还可以通过手动挤压按压件第一端,使操作机构脱扣;从而保证了操作人员的安全,避免触电情况的发生;而且,所述断路器壳体通过设置按压件避让槽(按压件避让槽与断路器壳体内部空间彼此独立,二者之间仅通过按压件装配孔连通),使断路器壳体内部和外部基本隔绝,而且按压件滑动部遮挡了按压件装配孔,在断路器分断的过程中产生的电弧气体不会从按压件的安装位置处逸出断路器壳体,保证了产品的绝缘性能。

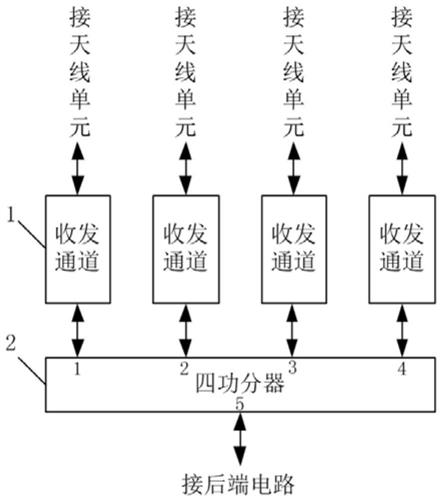

28.如图1-7所示,为本实用新型断路器的一个实施例。

29.如图1-4所示,本实施例断路器优选为插入式塑壳断路器,其包括断路器壳体,设置在断路器壳体内的操作机构,转动设置在断路器壳体内的脱扣杆5和防带电插拔保护结构,脱扣杆5受驱动而转动使操作机构脱扣;所述防带电插拔保护结构包括按压件3,所述按压件3直线滑动设置在断路器壳体上,按压件3的滑动方向与断路器插入装配位的方向垂直,按压件3 包括凸出在断路器壳体外部的按压件第一端以及与脱扣杆5驱动配合的按压件第二端,按压件第一端受挤压,使按压件3通过按压件第二端驱动脱扣杆5转动。

30.具体的:如图3所示,本实施例断路器装配至其装配位且安装到位,装配位壳体设有用于避让按压件3的按压件第一端的装配位壳体避让孔,按压件3处于初始位置,断路器可以正常的分闸合闸。如图4所示,本实施例断路器在合闸状态下,按箭头方向从装配位被拔出时,按压件第一端受装配位壳体的挤压,使按压件3通过按压件第二端驱动脱扣杆5转动,使操作机构脱扣,断路器分闸;同时图4也示出了另外一种情况,即是断路器装配至装配位但是未装配到位的过程中,按压件第一端受装配位壳体挤压,使按压件3通过按压件第二端驱动脱扣杆5转动,使操作机构脱扣,断路器无法合闸。此外,如图3所示,本实施例断路器位于装配位且安装到位时,按压件3的按压件第一端透过装配位壳体避让孔可见且可操作;本实施例断路器处于合闸状态时,操作人员可通过按压按压件第一端,使按压件3通过按压件第二端驱动脱扣杆5转动,使操作机构脱扣,断路器分闸。如图3 和4所示,所述按压件第一端受挤压,使按压件3动作且保持在动作位置时,阻止断路器再扣,也即是说在断路器安装至装配位且未安装到位的过程中,操作机构始终处于脱扣状态,断路器无法再扣,使断路器不能合闸;所述按压件3复位至初始位置后,断路器可以再扣,能够重新进行正常分合闸操作。需要指出的,所述断路器的装配位指的是配电柜、配电箱等用于安装和固定断路器的箱体、框架等结构。

31.需要指出的,本实施例断路器,其操作机构包括机构支架、摇臂组件、锁扣、跳扣、再扣、曲柄和连杆等结构,摇臂组件、跳扣、锁扣、再扣分别转动设置在机构支架上,跳扣和

锁扣锁扣配合,锁扣与再扣限位配合,曲柄与跳扣转动相连,连杆一端与曲柄转动相连,另一端与动触头驱动相连,脱扣杆5与再扣驱动配合,脱扣杆5转动以驱动再扣与锁扣解除限位配合,使操作机构脱扣;所述操作机构各部分的连接和位置关系、工作原理均可以采用现有技术实现,在此不再展开描述。

32.本实施例断路器还包括与脱扣杆5驱动配合的短路保护机构和过载保护机构,在发生短路或过载故障时,短路保护机构或过载保护机构驱动脱扣杆5转动以使操作机构脱扣。进一步的,本实施例断路器为多极断路器,断路器壳体内设有多个断路极电路(断路极中设有配合使用的动触头和静触头,能够分断和接通的某一极电路),每个断路极电路均包括独立的短路保护机构和过载保护机构,分别与脱扣杆5驱动配合,本实施例为一个用于三相电路的三极断路器,一个操作机构通过一个转动的触头支持轴驱动三个动触头分别与三个静触头配合。

33.优选的,如图2-4、6所示,所述按压件3包括依次相连的按压件驱动部32、按压件滑动部31和按压件受力部30,按压件驱动部32和按压件受力部30分别位于断路器壳体的内部和外部;所述断路器壳体包括设置在其上向断路器壳体内部方向凹陷且用于避让按压件受力部30的按压件避让槽 10,按压件避让槽10的底壁上设有连通按压件避让槽10的断路器壳体内部的按压件装配孔11,按压件滑动部31滑动设置在按压件装配孔11内;所述按压件受力部30凸出在按压件避让槽10外部的一端为按压件第一端,按压件驱动部32为按压件第二端,按压件3受力部受挤压使按压件3直线移动,按压件驱动部32驱动脱扣杆5转动,使操作机构脱扣。进一步的,本实施例断路器,其按压件3通过按压件第二端直接驱动脱扣杆5;作为另一种实施例,所述按压件3也可以通过断路器壳体内部设置的传动结构间接的驱动脱扣杆5。

34.优选的,如图3和4所示,所述按压件装配孔11的内侧壁与按压件滑动部31滑动配合,按压件装配孔11与按压件滑动部31的形状匹配配合。进一步的,所述按压件装配孔11为圆形孔,按压件滑动部31为圆柱形结构,按压件装配孔11的内径与按压件滑动部31的外径匹配,二者之间存在微小的工作间隙,保证按压件滑动部31的流畅滑动,同时尽量减小按压件装配部11的内侧壁和按压件滑动部31之间的空间,以显著减少或杜绝断路器分断产生的电弧从按压件装配孔11逸出影响断路器绝缘性的情况。

35.优选的,如图1-4、6所示,所述按压件受力部30与按压件避让槽10 的侧壁滑动配合,封闭按压件避让槽10,从而进一步降低断路器分断产生电弧从按压件避让槽10逸出的可能性。进一步的,如图1和2所示,所述按压件避让槽10为方形槽,包括成方框形分布的四个避让槽侧面;如图6 所示,所述按压件受力部30包括成方框形分布的四个受力部配合面,分别与四个避让槽侧面滑动配合。

36.优选的,如图3和4所示,所述防带电插拔保护结构还包括按压件复位弹簧4,按压件复位弹簧4套设在按压件滑动部31上且位于断路器壳体的侧壁和按压件受力部30之间,按压件3还包括形成在按压件滑动部31 和按压件驱动部32的连接处的按压件限位面31-32,按压件复位弹簧4使按压件限位面31-32与断路器壳体的侧壁的内侧面限位配合,阻止按压件3 与断路器壳体脱离配合。当然,所述按压件复位弹簧4也可以采用其他形式实现,例如拉簧、扭簧等,只要能向按压件3施加一定作用力使其由动作位置可靠复位至初始位置,使按压件第一端保持凸出在断路器壳体外部即可。

37.具体的,如图3和4所示方向,所述按压件受力部30和按压件驱动部 32分别位于断路器壳体的右侧壁的右侧和左侧,按压件受力部30的右端突出在断路器外壳外部,按压件驱动部32的左端与脱扣杆5驱动配合,按压件复位弹簧4套设在按压件滑动部31上且位于断路器壳体的右侧壁的外侧面和按压件受力部30之间,按压件复位弹簧4使按压件限位面31-32抵靠在断路器壳体的右侧壁的内侧面上。

38.优选的,如图3、4、6所示,所述按压件受力部30包括设置在其自由端上的第一按压件受力面30a和第二按压件受力面30b,第一按压件受力面 30a和第二按压件受力面30b呈v型分布。进一步的,所述第一按压件受力面30a和第二按压件受力面30b之间的夹角α大于90

°

。

39.如图6所示,为所述按压件受力部30的一个实施例:所述按压件受力部30为轴对称结构,其横截面为等腰三角形部分和矩形部分,等腰三角形的底边与矩形的一条边重合,第一按压件受力面30a和第二按压件受力面 30b对称设置,使得按压件3安装至断路器壳体时,无需分辨第一按压件受力面30a和第二按压件受力面,简化安装操作。需要指出的,所述按压件受力部30还可以设置为圆柱形结构,其自由端设置为半球形面,半球形面与断路器的装配位的壳体配合。

40.具体的,如图4所示,所述装配位壳体通过挤压第一按压件受力面30a 或第二按压件受力面30b,使按压件3向断路器壳体内部方向移动。

41.优选的,所述断路器壳体包括扣合在一起的中盖1和基座2,按压件避让槽10设置在中盖1上,脱扣杆5转动设置在基座2上。

42.优选的,如图6所示,所述按压件驱动部32为圆锥体形状,其自由端向按压件驱动部32与按压件滑动部31相连的一端,外径逐渐变大;所述按压件驱动部32的自由端的外径小于按压件装配孔11的内径,按压件驱动部32与按压件滑动部31相连的一端的外径大于按压件装配孔11的内径,按压件滑动部31的外径与按压件装配孔11的内径匹配滑动配合,即压件滑动部31的外径略小按压件装配孔11的内径,以保证按压件3的流畅滑动,按压件驱动部32与按压件滑动部31相连的一端形成所述按压件限位面31-32;所述按压件滑动部31和按压件驱动部32的连接处中部设有条形的按压件挤压孔33,使得装配时按压件驱动部32的自由端能通过按压件装配孔11从断路器壳体外部插入断路器壳体内部,按压件3的按压件驱动部32插入按压件装配孔11内时,按压件滑动部31和按压件驱动部32 的连接处受挤压变形便于进入按压件装配孔11内,待按压件滑动部31进入按压件装配孔11内后,按压件滑动部31和按压件驱动部32恢复形状,由于按压件限位面31-32的限位,使按压件3滑动装配在避让槽底壁12上且按压件3不会与断路器壳体脱离配合。

43.本实施例的按压件3的结构以及安装结构简单,无需对现有断路器的内部结构进行改动,只需在断路器壳体相应位置开设按压件避让槽10和压件装配孔11即可,而且,按压件3可以从断路器壳体外部装配,能够在断路器整体安装完后在进行装配,装配方便且便于更换,装配后只需将断路器合闸,然后按压按压件3观察断路器是否正常脱扣,即可判断装配是否合格。

44.作为按压件3的另一个实施例,其按压件受力部30可以设置为圆柱形结构,一端与按压件滑动部31相连,另一端与设有半球形的按压件受力面;当然,所述按压件避让槽10的形状也需要做相应调整,例如调整为圆柱形槽,其内径与按压件受力部30的外径匹配且滑

动配合。进一步的,所述按压件受力部30还可为多棱柱状结构,按压件避让槽10是与按压件受力部 30的形状匹配的多棱柱型槽,按压件受力部30的自由端依然可以设置半球形的按压件受力面。所述按压件受力部30和按压件避让槽10的形状还可以有其他多种选择,在此不再一一展开描述,只要能使二者滑动配合,形状匹配能起到遮挡按压件避让槽10,且可以在外力挤压下使按压件3向断路器壳体内部方向移动使操作机构脱扣的功能即可。

45.优选的,如图7所示,所述脱扣杆5包括转动设置在断路器壳体上的脱扣杆主轴50以及设置在脱扣杆主轴50上且与按压件3驱动配合的第一脱扣杆受动部51。所述第一脱扣杆受动板51凸起设置在脱扣杆主轴50的径向上,能够驱动脱扣杆主轴50沿轴向转动。在出现短路或过载故障时,短路保护机构和过载保护机构驱动脱扣杆5转动使操作机构脱扣,使断路器分闸或跳闸,实现保护。

46.本实施例断路器还包括接线端子,接线端子和操作机构分别设置在断路器壳体相对的两端。进一步的,所述接线端子为插接型接线端子或桥形接线端子,接线端子包括进线接线端子和出线接线端子,进线接线端子和出线接线端子均位于断路器壳体的同一端;如图1和2所示,所述中盖1设有供操作机构的摇臂组件的手柄穿过的上盖手柄孔。

47.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。