1.本实用新型涉及一种存放块自动分离装置、一种模具存放限位组件、一种模具和一种冲压设备。

背景技术:

2.冲压车间中存在设备密集型生产方式,大型的冲压设备和模具处于高度的配合工作中。然而,部分模具可能由于冲程速度高(例如高达60次/分钟),受氮气弹簧的极限运动频率的限制而无法使用氮气弹簧作为存放限位装置。因此,在这些模具中仍旧仅允许使用存放块。

3.在这些模具的存放状态下,需要至少在四个角上分别将存放块摆放在上模具与下模具之间,从而避免上下模具刃口磕碰、造成刃口损坏。而当模具从存放状态转变为工作状态时,则需要手动取下这些存放块。但是,冲压设备和模具的内部结构复杂且空间有限,操作人员必须进入到设备之内并且弯腰取下这些存放块,这无疑会造成很大的安全隐患。此外,还可能出现操作人员遗漏掉取出其中一个或甚至多个存放块的情况,这还会导致模具在运行后损坏。

4.而且,对于可自动化换模的冲压设备来说,在每次换模之后都需要首先开模而后停机来等待操作人员进入设备内手动取下存放块。特别是对于大型冲压设备而言,操作人员需要在设备内行走较长的距离以将设置在模具的各个位置上的存放块分别取下。这一方面极大地影响生产效率,不利于机械制造的自动化,另一方面,这也无形地增加操作人员的劳动强度。

技术实现要素:

5.本实用新型的任务在于,提供一种存放块自动分离装置、一种模具存放限位组件、一种模具和一种冲压设备,其能够在模具从存放状态转变为工作状态时或者说在模具安装到冲压设备中之后在开模时使得存放块自动地从模具中分离,无需操作人员在开模之后进入到冲压设备内手动取下存放块,从而降低安全风险、节省换模时间、提高生产效率。

6.本实用新型的第一方面涉及一种存放块自动分离装置,所述存放块自动分离装置用于在模具从存放状态转变为工作状态时使所述模具的存放块自动地从模具中分离,所述存放块通过拖链连接至所述模具的外侧,所述存放块自动分离装置包括:

7.分离器,所述分离器用于借助于自身重力提供使存放块自动分离所需的力;

8.连接器件,所述连接器件用于将存放块自动分离装置可拆卸地连接到存放块或拖链上;以及

9.固定器件,所述固定器件用于将存放块自动分离装置防丢失地固定在模具的外侧上。

10.按照本实用新型的存放块自动分离装置能够在模具从存放状态转变为工作状态时借助于存放块自动分离装置自身的重力使所述模具的存放块自动地从模具中分离或者

说移出。所述存放块自动分离装置主要包括三个部件:分离器、连接器件和固定器件。在此,所述分离器通过其自身的重力提供使存放块从模具中分离或者说移出所需的力,该力经由可拆卸地连接到存放块或拖链上的连接器件直接地或间接地施加到存放块上。由此,在开模时或者说在上模具抬升时,存放块不再被上模具压紧并保持在下模具上,而是借助于分离器所施加的力被牵引或者说拖拽出模具。而后,存放块将通过拖链以及可能仍保持连接的连接器件悬于模具之外。在此,为了在当前模具使用完毕后存放块仍能被放回到模具中直至上模具再次将其压紧,所述连接器件能实现可拆卸的连接。而该可拆卸的连接又可能造成在牵引或者说拖拽存放块期间或之后发生存放块自动分离装置与存放块或拖链脱离并且滚落等。为避免这点,设有固定器件,该固定器件将存放块自动分离装置防丢失地固定在模具的外侧上,以防脱离的存放块自动分离装置可能影响到冲压设备运行,并且也避免为找寻滚落的存放块自动分离装置而耽误生产进度。

11.通过按照本实用新型的存放块自动分离装置,一方面操作人员无需为取下存放块而进入到设备中,从而降低安全风险防止发生安全事故。同时,操作人员也无需弯腰取下这些存放块,避免与冲压设备或模具发生磕碰。另一方面,通过存放块自动分离装置进一步提高了冲压生产的自动化程度,无需自动换模后的手动操作,免除换模后的停机事件,由此极大地节省换模时间、提高生产效率。根据试验测算,通过本实用新型例如可以减少员工走动距离18米,每小时冲程数增加16次,并且使冲压设备利用率提高7%。

12.而且这种借助于重力的存放块自动分离装置属于无动力装置,无需附加的驱动装置(如电机、气缸等),构造简单,制造和使用成本低,不需要为此额外地布置电路或气路,易于在现有设备上加装使用。

13.再次,模具的存放状态是指模具的非工作状态。在模具的存放状态下,存放块被放置在上模具与下模具之间,这一方面避免上下模具的刃口发生磕碰造成刃口损坏,另一方面避免模具中的弹性元件的疲劳失效。而模具的工作状态是指模具已安装到冲压设备中并准备好进行生产的状态。为了使模具从存放状态转变为工作状态,应当从模具中取出存放块,从而上下模具的刃口可以相互接触以进行冲压制造。例如在换模时,首先将需要使用的模具吊装在冲压设备外的工作台上,然后将存放块自动分离装置的连接器件连接到存放块或拖链上。此时,尽管分离器的重力作用在存放块上,但由于上模具对存放块施加有压紧力,故存放块不会因分离器的重力而从模具中被拉出。随后,工作台被送入冲压设备中,冲压设备自动地接合已安装在工作台中的模具,并自动地执行开模操作。在开模时,上模具被抬升,从而上模具不再对存放块施加压紧力,存放块受分离器的重力作用被牵引或拖拽出模具,由此实现存放块的自动分离。在生产结束后,为了将存放块放回到模具中,操作人员可以将存放块自动分离装置的连接器件从存放块或拖链上拆卸下,而存放块自动分离装置通过固定器件仍固定在模具的外侧上。此时,存放块不受存放块自动分离装置的作用而能稳定地放置在模具中,存放块自动分离装置也能够通过固定器件防丢失地固定在模具的外侧上,以便于下一次使用。

14.按照本实用新型的一个实施例,所述分离器至少部分地具有光滑的周面。特别是,所述分离器可以构造为圆柱形、杵形、水滴形、球形、椭球形等。相对于六面体、八面体等带有尖楞部分的构造型式,所述分离器的光滑的周面一方面能够显著降低分离器在下落过程中与周围的模具、垫板、工作台等构造结构发生干涉、钩挂等风险,保障存放块自动分离装

置的可靠的分离功能;另一方面,分离器的光滑的周面能够避免对操作人员造成伤害,提升安全性。

15.按照本实用新型的一个实施例,所述分离器的上部构成为圆柱形,而所述分离器的下部构成为圆锥形。分离器的圆锥形的下部能够在分离器下落时提供引导,由此进一步防止分离器在下落过程中与周围的模具、垫板、工作台等构造结构发生干涉、钩挂等,进一步保障存放块自动分离装置的可靠的分离功能。示例性地,分离器的上部和下部的总长度为10厘米、直径为50毫米,并且分离器的构成为圆锥形的下部占总长度的二分之一至四分之三、特别是三分之二。

16.按照本实用新型的一个实施例,所述分离器由铁、不锈钢或铜制成。由此,分离器能够以较小的体积提供足够的使存放块自动分离所需的重力。

17.按照本实用新型的一个实施例,所述分离器的质量为1至2千克、特别是1.25千克;和/或所述连接器件的长度为20至30厘米、特别是24厘米;和/或所述固定器件的长度为20至30厘米、特别是24厘米。在此,分离器的质量应大于存放块的质量,从而保证以分离器所受的重力足以将存放块牵引或拖拽出模具。

18.按照本实用新型的一个实施例,所述固定器件包括链条,所述链条的一端连接在分离器的顶端上,而所述链条的另一端连接在用于所述模具的起重棒上。特别是,所述固定器件还包括固定环,所述链条的所述另一端通过固定环在用于所述模具的起重棒上。由此,能够以特别简单的方式将存放块自动分离装置防丢失地固定在模具的外侧上。在此可以利用模具本身的结构通过易于购得或制造的元件实现存放块自动分离装置的固定,无需对模具本身进行钻孔或焊接等加工,并且这样的固定也几乎不会地影响到模具的功能和运行。示例性地,固定环的直径为60至80毫米、特别是79毫米,以便可活动地固定在模具的起重棒上。

19.按照本实用新型的一个实施例,所述连接器件构成为直钩,所述直钩的一端连接在分离器的顶端上,而所述直钩的另一端构造为钩部。构造为直钩的连接器件有利于操作人员简单且快速地将存放块自动分离装置连接到存放块或拖链上。并且在存放块自动分离装置的下落过程中,构成为直钩的连接器件也不易与拖链发生交缠或卡住,使得可靠地保证存放块自动分离装置的分离功能。此外,操作人员能够通过外形简单地分辨拖链与连接器件,从而快速地将存放块自动分离装置连接到存放块或拖链上或者从存放块或拖链上拆卸下。

20.按照本实用新型的一个实施例,所述连接器件构造为至少两段式的直钩。由此赋予连接器件一定的灵活性,使得存放块自动分离装置能够以合适于对存放块施加力的姿态连接在存放块或拖链上,进一步保证存放块自动分离装置的分离功能。示例性地,连接器件由两个分别为12厘米的区段构成总长度为24厘米的两段式直钩,其中,所述两个区段通过环部连接。

21.按照本实用新型的一个实施例,所述连接器件和所述固定器件的长度设计为,使得在模具的存放状态下,分离器能够以其光滑的周面靠置在模具下方的下垫板或工作台的边沿上。由此,在开模时,分离器能够以其光滑的周面在下垫板或工作台的边沿上引导,使得分离器顺利地下落并对存放块施加力作用,从而可靠地实现存放块自动分离装置的分离功能。

22.本实用新型的第二方面涉及一种模具存放限位组件,所述模具存放限位组件包括:存放块、将所述存放块与模具外侧连接的拖链以及按照本实用新型的第一方面的存放块自动分离装置。在此,存放块在模具的存放状态中放置于上模具与下模具之间,通过所述存放块一方面避免上下模具的刃口发生磕碰造成刃口损坏,另一方面避免模具中弹性元件的疲劳失效。在模具从存放状态转变为工作状态时,存放块可借助于存放块自动分离装置自动地从模具中分离。在分离后,存放块自动分离装置通过其固定器件防丢失地固定在模具的外侧上。例如,当需要使用模具时,可以在将模具吊装在冲压设备外的工作台上之后通过存放块自动分离装置的连接器件将存放块自动分离装置连接到存放块或拖链上。在将安装有模具的工作台送入到冲压设备中之后,在冲压设备自动地执行开模操作时,存放块自动分离装置使存放块自动地从模具中分离。在此,存放块可以具有相对扁平的任意形状,以便在存放状态下提供稳定的支撑面。例如,存放块大致上可以具有长方体、正方体、圆柱体、椭圆柱体、正棱柱体等等的形状。优选地,存放块构成为长度为100毫米、宽度为29.83毫米和厚度为19.60毫米的长方体;所述存放块通过长度不超过45厘米、优选40至45厘米、特别优选45厘米的拖链连接在模具外侧上。

23.按照本实用新型的一个实施例,所述存放块在模具的存放状态中放置于构造在模具上的限位块上,并且所述存放块通过拖链连接至所述限位块。在此,限位块例如可以构成为下模具上的凸块,所述凸块可以为存放块提供在上模具与下模具之间的正确放置位置的指示和特别是限位。优选地,为了存放块在被上模具压紧时不会滑移,存放块还可以构成有与所述限位块形状配合的构型、例如存放块在下表面具有对应于限位块形状的通槽。在存放块借助于分离器所施加的力被牵引或者说拖拽出模具时,这样的通槽不会妨碍到存放块的自动分离。

24.按照本实用新型的一个实施例,所述存放块由在现有技术中已知的聚氨酯、聚酰胺、聚碳酸酯或环氧树脂制成。

25.本实用新型的第三方面涉及一种模具,所述模具包括按照本实用新型的第二方面的模具存放限位组件,在模具从存放状态转变为工作状态时,存放块通过连接在存放块或拖链上的存放块自动分离装置从模具中自动地分离。

26.在此,所述模具特别是涉及开卷落料模具。

27.本实用新型的第四方面涉及一种冲压设备,所述冲压设备包括按照本实用新型的第三方面的模具。

28.对于按照本实用新型一个方面的各实施方式、功能、优势和效果以相应的方式也适用于按照本实用新型其他方面。

29.本实用新型的其它特征从附图以及对具体实施方式得出。所有上述在说明书中提到的特征和特征组合以及以下在具体实施方式中提到的和/或在附图中单独示出的特征和特征组合不仅能以相应给出的组合使用,而且能以其它组合使用,或者能在单独状态下使用。

附图说明

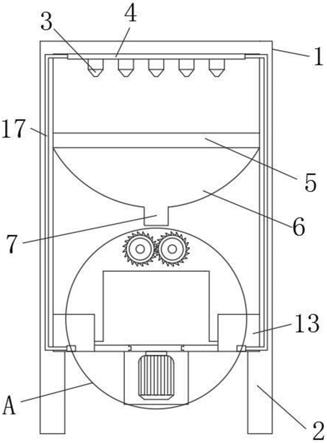

30.图1示出按照本实用新型的存放块自动分离装置的一个实施例的简化的示意图;

31.图2示出按照本实用新型的存放块自动分离装置在连接于存放块上的状态下的示

意性正视图;以及

32.图3示出按照本实用新型的存放块自动分离装置在连接于存放块上的状态下的示意性透视图。

具体实施方式

33.图1示出按照本实用新型的存放块自动分离装置1的一个实施例的示意图。在此,所述存放块自动分离装置1用于在模具从存放状态转变为工作状态时使所述模具的存放块自动地从模具中分离,所述存放块通过拖链连接至所述模具的外侧,所述存放块自动分离装置1包括:分离器2,所述分离器用于借助于自身重力提供使存放块自动分离所需的力;连接器件3,所述连接器件用于将存放块自动分离装置1可拆卸地连接到存放块或拖链上;以及固定器件4,所述固定器件用于将存放块自动分离装置1防丢失地固定在模具的外侧上。

34.为了降低分离器2在下落过程中与周围的模具、垫板、工作台等构造结构发生干涉、钩挂等风险,并且避免对操作人员造成伤害,优选地,所述分离器2至少部分地具有光滑的周面。所述分离器2例如可以由铁、不锈钢或铜制成。

35.在此,所述分离器2的质量示例性地可以为1至2千克、特别是1.25千克。

36.在图1中示出的存放块自动分离装置1的实施例中,分离器2的上部7优选地构成为圆柱形,而分离器2的下部8优选地构成为圆锥形。分离器2的圆柱形的上部7与圆锥形的下部8之间平滑过渡,并且对分离器2的下部8倒圆。示例性地,分离器2的上部7和下部8的总长度为10厘米、直径为50毫米,并且分离器2的构成为圆锥形的下部8占总长度的二分之一至四分之三、特别是三分之二。

37.为了实现可拆卸的连接并且避免与拖链发生交缠,连接器件3可以构成为直钩,所述直钩的一端连接在分离器2的顶端上,而所述直钩的另一端构造为钩部,以用于钩挂在拖链或存放块上。在图1所示的优选的实施例中,连接器件3构成为两段式的直钩,由此为连接器件3提供一定的灵活性。所述连接器件3的长度例如为20至30厘米、特别是24厘米。示例性地,连接器件3由两个分别为12厘米的区段构成总长度为24厘米的两段式直钩,其中,所述两个区段通过环部连接。

38.固定器件4可以包括链条6。所述链条6的一端可以连接在分离器2的顶端上,而所述链条6的另一端可以连接在用于所述模具的起重棒上。特别是,所述链条6的所述另一端可以通过固定环5连接在用于所述模具的起重棒上。所述固定器件4的长度例如为20至30厘米、特别是24厘米。示例性地,固定环的直径为60至80毫米、特别是79毫米,以便可活动地固定在模具的起重棒上。

39.图2示出按照本实用新型的存放块自动分离装置1在连接于存放块10上的状态下的示意性正视图。在此,以开卷落料模具为例。如图2所示,模具处于存放状态中。其中,上模具15安装在上垫板16上,而下模具14安装在下垫板9上。存放块10通过拖链12与限位块11连接。在此,存放块10设置在限位块11上并且被上模具15压紧并保持在下模具14上。在此,存放块10大致上可以具有长方体的形状,并且在存放块10的下表面上构造有匹配于限位块11的形状的通槽,由此实现存放块10在限位块11上的良好定位并且防止滑移,而且所述通槽也不会妨碍存放块自动分离装置1在模具从存放状态转变为工作状态时使所述模具的存放块10自动地从模具中分离。优选地,存放块10大致构成为长度为100毫米、宽度为29.83毫米

和厚度为19.60毫米的长方体。所述存放块10通过长度不超过45厘米、优选40至45厘米、特别优选45厘米的拖链12连接在下模具14的外侧上。

40.构造为两段式的直钩的连接器件3以其钩部钩挂在拖链12上,存放块自动分离装置1以此对存放块10施加一个斜向下方的作用力。在此,由于存放块10被上模具15压紧并保持在下模具14上,即便受到该附加的作用力,存放块10也仍保持在上模具15与下模具14之间。然而,一旦开模或者说上模具15抬升,作用在存放块10上的压紧力消失,于是存放块10在存放块自动分离装置1所施加的斜向下方的力作用下被牵引或者说拖拽出模具。由此在模具从存放状态转变为工作状态时实现存放块10自动地从模具中分离。

41.图2还示出存放块自动分离装置1的固定器件4的链条6通过固定环5连接在下模具14的起重棒13上。由此,即使连接器件3的钩部在牵引或者说拖拽存放块期间或之后不再钩挂在拖链12上,存放块自动分离装置1也与下模具14保持连接而不会脱离和滚落。

42.图3示出按照本实用新型的存放块自动分离装置1在连接于存放块10的状态下的示意性透视图。为了更清楚的地表示,图3中仅示出整条拖链12中的两个链环并且未示出固定器件4。从图3可以看出,存放块10在其处于外侧的一端上具有连接板条,拖链12连接在该连接板条上。构成为两段式的直钩的连接器件3钩挂在拖链12的其中一个链环上。不限于图2和3中所示的情况,连接器件3也可以直接连接、优选钩挂到存放块10上、特别是其连接板条上。

43.从图3可以看出,所述连接器件3的长度设计为,使得在模具的存放状态下,分离器2能够以其光滑的周面、在此特别是分离器2下部8的锥面靠置在模具下方的下垫板9的边沿上。此外,不言而喻地,固定器件4也应具有足够的长度,而不会影响分离器2将存放块10牵引或拖拽出模具。由此,在开模时,分离器2能够借助于其重力并在锥面的引导下顺利地下落并经由连接器件3对存放块10施加作用,从而可靠地实现存放块自动分离装置1的分离功能。为进一步保证顺利下落,还优选地将构造为两段式的直钩的连接器件3也靠置在下模具14的起重棒13的端头17上,从而通过直钩在该圆滑的端头17上的滑动也可以辅助引导分离器2的下落。然而,根据模具、工作台、冲压设备的不同的几何构型,在模具的存放状态下,在存放块自动分离装置1与存放块10或拖链12连接时,分离器2也可以以其光滑的周面靠置在模具下方的工作台的边沿上。

44.本实用新型不限于所示的实施例,而是包括或者延及可落入所附权利要求书的有效范围内的所有技术上的等效物。在说明书中所选择的位置说明如例如上、下、左、右等等参照直接的描述以及示出的附图并且在位置变化时按照意义能转用到新的位置上。

45.在本技术文件中公开的特征不仅可以单独地而且可以以任意组合的方式对于实施例在不同的设计方案方面的实现来说是重要的并且可以被实现。

46.本实用新型虽然已以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方法和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。