1.本实用新型涉及机械工程领域,具体是指一种自移式回撤掩护液压支架。

背景技术:

2.煤矿井下工作面开采结束后,需尽快将工作面及两巷设备拆除、撤离,搬运至新的工作面。液压支架是煤矿井下工作面的大型支护设备,一个工作面有100 多架设备,需从工作面的一端将液压支架每架依次拉出、旋转90度后运至新的工作面。支架回撤时形成的三角区没有适合的支护设备,通常采用单体液压支柱配合工字钢支护三角区顶板,即在三角区内支设7-9排单体支柱,每排3根支柱,排距600-800毫米,间距750毫米,单体支柱上方用挑梁撑顶。单体支柱、挑梁需人工操作,需随着支架的不断回撤后,不断的将后排的单体支柱、工字钢拆除、移到前方的空顶处重新支设。该方式存在劳动强度高、支护强度低、安全隐患多、效率低、进度慢等问题,不能满足回撤进度要求。急需一种支护强度高、移动方便、安全性能好、效率高的支护设备。

技术实现要素:

3.为解决上述技术问题,本实用新型公开了一种自移式回撤掩护液压支架,包括前梁、前梁千斤顶、顶梁、六个立柱、掩护梁、前连杆、后连杆、中顶梁、右上挡板、左上挡板、右下挡板、左下挡板、底座、推移千斤顶和中底座,所述顶梁的前端与所述前梁铰接,所述前梁千斤顶的两端分别与所述前梁的另一端和所述顶梁的另一端铰接,所述掩护梁的上端与所述顶梁铰接,所述掩护梁的下端依次与所述前连杆和所述后连杆铰接,所述后连杆的另一端与所述底座铰接;

4.所述推移千斤顶的两端分别与所述底座和所述中底座铰接,六个所述立柱中的任意两个、所述中顶梁与所述中底座组成中支架,属于所述中支架的两个所述立柱的两端分别与所述中顶梁和所述中底座连接,六个所述立柱中的剩余四个、所述顶梁与所述底座组成主支架,所述右上挡板和所述左上挡板分别通过螺栓连接在所述顶梁的两侧,所述右下挡板和所述左下挡板分别通过螺栓连接在所述底座的两侧。

5.进一步地,所述底座的中部设有导向槽及上下限位,所述中底座可在所述底座的中部的导向槽内滑动或浮动。

6.进一步地,所述顶梁的中部设有导向槽及上下限位,所述中顶梁可在所述顶梁的中部的导向槽内滑动或浮动。

7.进一步地,所述前梁的开口尺寸大于所述中顶梁的宽度尺寸,所述前梁与所述顶梁通过两个圆柱销铰接,所述前梁在摆动时,所述中顶梁可自由滑动。

8.进一步地,所述右上挡板与所述右下挡板之间和所述左上挡板与所述左下挡板之间均设有间隙。

9.采用以上技术方案,本实用新型具有支护强度高、移动方便、安全性能好和效率高的技术效果,可较好的满足三角区的支护要求。

附图说明

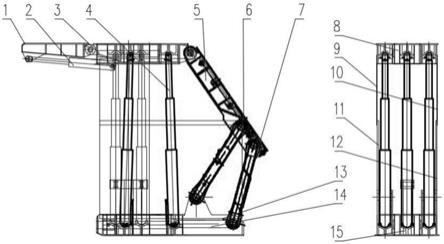

10.图1为本实用新型实施例一结构示意图;

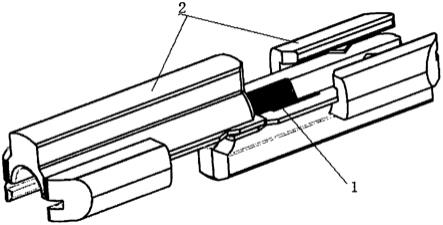

11.图2为本实用新型实施例一前梁结构示意图;

12.图3为本实用新型实施例一顶梁结构示意图;

13.图4为本实用新型实施例一掩护梁结构示意图;

14.图5为本实用新型实施例一底座结构示意图;

15.图6为本实用新型实施例一中顶梁结构示意图;

16.图7为本实用新型实施例一中底座结构示意图;

17.图8为本实用新型实施例一中支架结构示意图;

18.如图所示:

19.1-前梁,2-前梁千斤顶,3-顶梁,4-立柱,5-掩护梁,6-前连杆,7-后连杆, 8-中顶梁,9-右上挡板,10-左上挡板,11-右下挡板,12-左下挡板,13-底座, 14-推移千斤顶,15-中底座。

具体实施方式

20.为了更好地解释本实用新型,下面将结合实施例对本实用新型作进一步阐述,需要声明的是,以下内容仅是为了更好地说明本实用新型,并非是限制本实用新型权利要求书的保护范围;

21.实施例一

22.如图1~8所示,一种自移式回撤掩护液压支架,包括前梁1、前梁千斤顶2、顶梁3、六个立柱4、掩护梁5、前连杆6、后连杆7、中顶梁8、右上挡板9、左上挡板10、右下挡板11、左下挡板12、底座13、推移千斤顶14和中底座15;

23.顶梁3的前端与前梁1铰接,前梁千斤顶2的两端分别与前梁1的另一端和顶梁3的另一端铰接,掩护梁5的上端与顶梁3铰接,掩护梁5的下端依次与前连杆6和后连杆7铰接,后连杆7的另一端与底座13铰接;

24.推移千斤顶14的两端分别与底座13和中底座15铰接,六个立柱4中的任意两个、中顶梁8与中底座15组成中支架,属于中支架的两个立柱4的两端分别与中顶梁8和中底座15连接,六个立柱4中的剩余四个、顶梁3与底座13 组成主支架,右上挡板9和左上挡板10分别通过螺栓连接在顶梁3的两侧,右下挡板11和左下挡板12分别通过螺栓连接在底座13的两侧;

25.底座13的中部设有导向槽及上下限位,中底座15可在底座13的中部的导向槽内滑动或浮动。

26.顶梁3的中部设有导向槽及上下限位,中顶梁8可在顶梁3的中部的导向槽内滑动或浮动。

27.前梁1的开口尺寸大于中顶梁8的宽度尺寸,前梁1与顶梁3通过两个圆柱销铰接,前梁1在摆动时,中顶梁8可自由滑动。

28.右上挡板9与右下挡板11之间和左上挡板10与左下挡板12之间均设有间隙;

29.为了实现自移功能,保证移驾过程中顺利进行,顶梁3与中顶梁8之间、底座13与中底座15之间都设置了水平长度方向的导向滑动槽及上下限位;

30.中架上的中顶梁8可在主架上的顶梁3、的导向槽内前后滑动并可为了适应工作面顶板的高低不平可上下约160毫米的距离浮动;支架需要移动时,先将中架上的两根立柱4的活柱锁回约120毫米,中顶梁8与工作面顶板脱离,推移千斤顶14的活柱伸出一个行程(约800毫米或1200毫米),将中架向前推移一个行程,然后,将中架上的2根立柱4升至于顶板顶紧至工作压力,然后将主架上的4根立柱4的活柱锁回约120毫米,顶梁3与工作面顶板脱离,推移千斤顶14 的活柱缩回一个行程(约800毫米或1200毫米),将主架向前拉移一个行程,支架完成了向前移动一个步距。如需继续前移,重复上述操作,即可实现支架的自移功能;

31.为了方便井下的运输,减小部件的最大长度尺寸,前梁1与顶梁3设计为可折叠机构;

32.本实用新型可根据空间的大小,灵活设置本实用新型数量,并排排列使用。

33.以上即为本实用新型的实施例内容,在未对本实用新型做出任何创造性的改进的前提下,皆属于本实用新型权利要求书保护范围内。

技术特征:

1.一种自移式回撤掩护液压支架,包括前梁(1)、前梁千斤顶(2)、顶梁(3)、六个立柱(4)、掩护梁(5)、前连杆(6)、后连杆(7)、中顶梁(8)、右上挡板(9)、左上挡板(10)、右下挡板(11)、左下挡板(12)、底座(13)、推移千斤顶(14)和中底座(15),其特征在于,所述顶梁(3)的前端与所述前梁(1)铰接,所述前梁千斤顶(2)的两端分别与所述前梁(1)的另一端和所述顶梁(3)的另一端铰接,所述掩护梁(5)的上端与所述顶梁(3)铰接,所述掩护梁(5)的下端依次与所述前连杆(6)和所述后连杆(7)铰接,所述后连杆(7)的另一端与所述底座(13)铰接;所述推移千斤顶(14)的两端分别与所述底座(13)和所述中底座(15)铰接,六个所述立柱(4)中的任意两个、所述中顶梁(8)与所述中底座(15)组成中支架,属于所述中支架的两个所述立柱(4)的两端分别与所述中顶梁(8)和所述中底座(15)连接,六个所述立柱(4)中的剩余四个、所述顶梁(3)与所述底座(13)组成主支架,所述右上挡板(9)和所述左上挡板(10)分别通过螺栓连接在所述顶梁(3)的两侧,所述右下挡板(11)和所述左下挡板(12)分别通过螺栓连接在所述底座(13)的两侧。2.如权利要求1所述的一种自移式回撤掩护液压支架,其特征在于,所述底座(13)的中部设有导向槽及上下限位,所述中底座(15)可在所述底座(13)的中部的导向槽内滑动或浮动。3.如权利要求1所述的一种自移式回撤掩护液压支架,其特征在于,所述顶梁(3)的中部设有导向槽及上下限位,所述中顶梁(8)可在所述顶梁(3)的中部的导向槽内滑动或浮动。4.如权利要求1所述的一种自移式回撤掩护液压支架,其特征在于,所述前梁(1)的开口尺寸大于所述中顶梁(8)的宽度尺寸,所述前梁(1)与所述顶梁(3)通过两个圆柱销铰接,所述前梁(1)在摆动时,所述中顶梁(8)可自由滑动。5.如权利要求1所述的一种自移式回撤掩护液压支架,其特征在于,所述右上挡板(9)与所述右下挡板(11)之间和所述左上挡板(10)与所述左下挡板(12)之间均设有间隙。

技术总结

本实用新型公开了一种自移式回撤掩护液压支架,包括前梁(1)、前梁千斤顶(2)、顶梁(3)、六个立柱(4)、掩护梁(5)、前连杆(6)、后连杆(7)、中顶梁(8)、右上挡板(9)、左上挡板(10)、右下挡板(11)、左下挡板(12)、底座(13)、推移千斤顶(14)和中底座(15);本实用新型具有支护强度高、移动方便、安全性能好和效率高等优点,因此本实用新型可广泛应用于机械工程领域。本实用新型可广泛应用于机械工程领域。本实用新型可广泛应用于机械工程领域。

技术研发人员:张伟 韩德明 李影

受保护的技术使用者:徐州天能矿山机械有限责任公司

技术研发日:2021.06.05

技术公布日:2022/3/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。