可伸缩性且防撕裂的背光fpc结构

技术领域

1.本实用新型涉及液晶模组的背光技术领域,具体为一种可伸缩性且防撕裂的背光fpc结构。

背景技术:

2.随着现代技术的不断提高,电子领域的发展也愈发广泛,而生活中为人们带来放松的液晶显示屏,其内部的构造也离不开电子领域,而fpc板作为电子领域最常见的元件在液晶显示屏上也有所用。

3.现常规的液晶模组的背光fpc设计是焊接正极和负极线路直出,如“t”字型,焊接在液晶模组的lcd的焊盘上,当液晶模组的lcd的fpc反折固定在背光底面铁框上面时,“s”形fpc软板区域会拱起,受到外力挤压,背光fpc与lcd的“s”形fpc软板上的正负极焊盘焊接处受挤压容易折断,存在液晶模组黑屏潜在风险。

技术实现要素:

4.基于此,本实用新型的目的是提供一种可伸缩性且防撕裂的背光fpc结构,以解决现有技术因“s”形fpc软板易断裂,且内部电路断裂导致的黑屏的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种可伸缩性且防撕裂的背光fpc结构,包括“s”形fpc软板和主焊盘,所述“s”形fpc软板连接有背光,且背光里焊接有led,所述“s”形fpc软板上焊接有正极线,且正极线的末端连接有正极顶线和正极侧线,所述“s”形fpc软板上焊接有负极线,且负极线的末端连接有负极顶线和负极侧线,所述正极线的首端连接有正极焊盘,且负极线的首端连接有负极焊盘,所述正极焊盘和负极焊盘都固定在主焊盘上。

6.通过采用上述技术方案,在背光fpc外形拐弯内角位置增加防撕裂线路及更改与液晶显示模块的fpc焊接连接的外形,让背光fpc具有伸缩性,可拉伸焊接,折到背面后缩回平贴,避免fpc因来回折动导致断裂的情况。

7.本实用新型进一步设置为,所述正极线与负极线与背光里的一字线相对应连接在led上。

8.通过采用上述技术方案,保证内部的电路线路接入正确,避免因为线路错位导致液晶显示模块黑屏的情况。

9.本实用新型进一步设置为,所述“s”形fpc软板所用材料为聚酰亚胺。

10.通过采用上述技术方案,聚酰亚胺材质作为“s”形fpc软板的基底膜,有着较高的电气性能和机械性能,满足伸缩状态下“s”形fpc软板的材质使用要求。

11.本实用新型进一步设置为,所述正极顶线和正极侧线之间相隔距离要求为两毫米,且负极顶线和负极侧线之间相隔距离要求为两毫米。

12.通过采用上述技术方案,使得“s”形fpc软板弯曲时,正极侧线和负极侧线先受力,以保证侧线保护顶线的效果,避免液晶显示模块突然黑屏的情况。

13.本实用新型进一步设置为,所述正极顶线和负极顶线要求紧贴弯曲侧“s”形fpc软板,不可露出。

14.通过采用上述技术方案,延内侧设计线路,加强外形结构使得线路硬度相对提高,防止撕破而中断线路。

15.综上所述,本实用新型主要具有以下有益效果:

16.1、本实用新型通过对“s”形fpc软板的结构做出改变,将传统的结构变化成“s”形,使得背光在伸缩时会将软板结构变化成“z”形减少不停折叠带来的机械损伤,避免“s”形fpc软板的损坏;

17.2、本实用新型通过在内部电路引入侧线保护设计,使得在软板不停折叠后,即将出现受力过大导致的破损时,电路中的侧线会断裂来保护顶线的正常使用,避免液晶膜组出现黑屏的情况。

附图说明

18.图1为本实用新型的正视结构线路图;

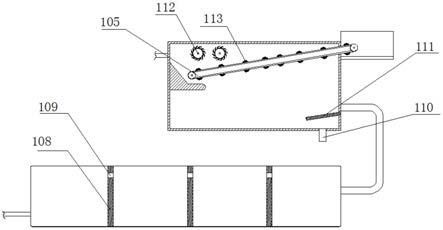

19.图2为本实用新型的外形示意图;

20.图3为本实用新型的正视线路放大图示意图;

21.图4为本实用新型的液晶模组lcd焊接示意图。

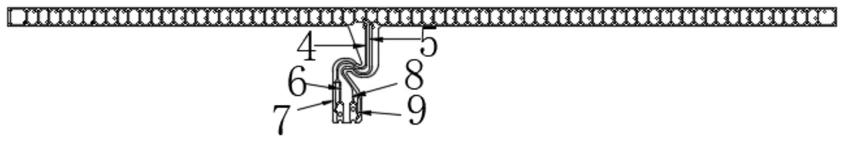

22.图中:1、“s”形fpc软板;2、背光;3、led;4、正极线;5、负极线;6、正极顶线;7、正极侧线;8、负极顶线;9、负极侧线;10、正极焊盘;11、负极焊盘;12、主焊盘。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

24.下面根据本实用新型的整体结构,对其实施例进行说明。

25.一种可伸缩性且防撕裂的背光fpc结构,如图1-3所示,包括“s”形fpc软板1和主焊盘12,“s”形fpc软板1连接有背光2为液晶显示模块提供光源,且背光2里焊接有led3是背光2的发光主体,“s”形fpc软板1上焊接有正极线4与正极焊盘10相连接,且正极线4的末端连接有正极顶线6和正极侧线7,“s”形fpc软板1上焊接有负极线5与负极焊盘11相连接,且负极线5的末端连接有负极顶线8和负极侧线9,正极线4的首端连接有正极焊盘10,且负极线5的首端连接有负极焊盘11用于传递背光2和“s”形fpc软板1间电信号,正极焊盘10和负极焊盘11都固定在主焊盘12上,保证正负极被固定住。

26.请参阅图2和图4,正极线4与负极线5与背光2里的一字线相对应连接在led3上,保证内部的电路线路接入正确,避免因为线路错位导致液晶显示模块黑屏的情况。

27.请参阅图2,“s”形fpc软板1所用材料为聚酰亚胺,聚酰亚胺材质作为“s”形fpc软板的基底膜,有着较高的电气性能和机械性能,满足伸缩状态下“s”形fpc软板的材质使用要求。

28.请参阅图3,正极顶线6和正极侧线7之间相隔距离要求为两毫米,且负极顶线8和负极侧线9之间相隔距离要求为两毫米,使得“s”形fpc软板1弯曲时,正极侧线7和负极侧线

9先受力,以保证侧线保护顶线的效果,避免液晶显示模块突然黑屏的情况。

29.请参阅图3,正极顶线6和负极顶线8要求紧贴弯曲侧“s”形fpc软板1,不可露出,延内侧设计线路,加强外形结构使得线路硬度相对提高,防止撕破而中断线路。

30.本实用新型的工作原理为:“s”形fpc软板1连接位外形设计为“s”字型,led3焊接在一字线上,组装在模组内部,连接部位“s”形fpc软板拉长,则“s”形fpc软板1位置拉平成“z”形,焊接在模组上的正极焊盘10和负极焊盘11,当“s”形fpc软板1折到背光2背面的铁框上,“s”形fpc软板1缩回“s”形,平贴在铁框上。当“s”形fpc软板1外侧受力,“s”形fpc软板1于“s”内侧变形微拱,避免主焊盘12受力而折断,内部电路设计为双线路通电,正极焊盘10和负极焊盘11正面各连一条正极线4和负极线5,外侧边各连接一条正极侧线7和负极侧线9。如果正极侧线7和负极侧线9断裂,正极顶线6或负极顶线8依可通电,双线路可双重保护。

31.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。