1.本发明属于锂离子电池技术领域,涉及一种负极材料及其制备方法和应用。

背景技术:

2.燃油车尾气排放引起大气污染,这种污染随着机动车总量增加日益严重。高度关怀环境污染的国家开始大力改善能源使用结构,减少排放并增加绿色能源开发力度。随着新能源汽车的快速发展,作为电动汽车的动力源,锂离子电池技术及市场随之有了极大的发展。

3.锂离子电池因其高能量密度、自放电能力及充电效率高等优点被广泛应用于汽车行业中,然而较长的充电时间和较低的续航里程,使得电动汽车无法完全满足人们的出行需求,因此人们迫切需要一种快速充电且长续航里程的电池。石墨是锂离子电池主要负极材料之一,近年来,如何快速实现石墨快充性能是研究热点之一。

4.cn109935793a公开了一种锂离子电池高容量高倍率复合石墨烯负极材料的制备方法,其向石墨表面包覆部分石墨烯材料,从而提升材料倍率性能,但石墨烯制备困难,且目前市场上所谓的“石墨烯”均为多层石墨,一致性较差,无法满足量产条件。

5.cn111392723a公开了一种多孔石墨的制备方法及其产品和应用,其将石墨原料置于腐蚀气体中进行热处理,得到多孔石墨;腐蚀气体选自二氧化碳、空气或含氧气氛,但经过腐蚀后的石墨颗粒晶体结构被破坏,其材料能量密度具有不可逆影响。

6.cn109437153a公开了一种介孔碳的强流脉冲电子束制备方法及应用,其采用的强流脉冲电子束对石墨进行造孔,同样是在石墨晶体中形成部分空隙来提升材料倍率性能,但其增大了材料比表面积,其存储寿命较短。

7.上述方案制得负极材料存在有一致性较差、能量密度差或存储寿命短的问题,因此,开发一种一致性好、能量密度好且存储寿命长的负极材料是十分必要的。

技术实现要素:

8.本发明的目的在于提供一种负极材料及其制备方法和应用,本发明对石墨原料进行腐蚀造孔后,利用气相沉积方法进行孔隙修复,再采用化学掺杂并添硅基材料进行包覆造粒,得到所述负极材料。本发明所述材料具有低膨胀、高容量高压实及高倍率性能。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种负极材料的制备方法,所述制备方法包括以下步骤:

11.(1)将石墨原料经气体腐蚀和造孔处理得到多孔石墨前驱体;

12.(2)对步骤(1)得到的多孔石墨前驱体与含氮聚合物进行气相沉积包覆碳化处理,得到氮掺杂多孔石墨;

13.(3)将步骤(2)得到的氮掺杂多孔石墨、硅源和液相包覆剂混合,经加热处理得到所述负极材料。

14.本发明通过对石墨原料进行孔隙造粒,提供锂离子嵌入通道,大幅提高倍率性能,

同时采用氮掺杂、气相沉积包覆碳化,较少因孔隙带来的负面反应,再采用氧化亚硅复合包覆,提升材料能量密度,本专利即可满足电池对材料的能量密度要求,也可满足电池的倍率性能,且保证材料压实密度不受影响。

15.优选地,步骤(1)所述石墨原料包括石油焦、针状焦、沥青焦、鳞片石墨中的任意一种或至少两种的组合。

16.优选地,所述造孔处理前对石墨原料进行整形处理。

17.优选地,所述石墨原料的粒径为5~20μm,例如:5μm、8μm、10μm、15μm或20μm等。

18.优选地,步骤(1)所述造孔处理的方法为:

19.将造孔剂溶于去离子水,加入腐蚀后的石墨原料,通过融合机混合,将混合后的石墨前驱体进行高温石墨化。

20.本发明对石墨原料进行气体腐蚀造孔,采用气体腐蚀,造孔均一,材料易得,由此造成的颗粒表面空隙,为锂离子提供了嵌入与脱出的通道,采用造孔剂对颗粒内部进行纵向造孔,由表层到深层贯通,进一步提升锂离子嵌入与脱出的速度。

21.优选地,所述造孔剂和石墨原料的质量比为0.05~0.2:1,例如:0.05:1、0.08:1、0.1:1、0.15:1或0.2:1等。

22.优选地,所述高温石墨化的温度为2600~3200℃,例如:2600℃、2700℃、2800℃、2900℃、3000℃、3100℃或3200℃等。

23.优选地,所述多孔石墨前驱体的比表面积为5~20m2/g,例如:5m2/g、8m2/g、10m2/g、15m2/g或20m2/g等。

24.优选地,所述多孔石墨前驱体的孔隙率为10~20%,例如:10%、12%、15%、18%或20%等。

25.优选地,步骤(2)所述气相沉积包覆碳化处理的方法为将多孔石墨前驱体和含氮聚合物混合,通入包覆气体,经气相沉积得到氮掺杂多孔石墨。

26.本发明通过气相沉积方法进行孔隙修复,气体包覆剂浸渍颗粒内部,修饰孔隙结构,孔隙内为无定形碳结构。

27.优选地,所述含氮聚合物包括三聚氰胺、聚丙烯腈、聚氨酯或聚苯胺中的任意一种或至少两种的组合。

28.优选地,所述含氮聚合物和多孔石墨前驱体的质量比为0.05~0.3:1,例如:0.05:1、0.1:1、0.15:1、0.2:1或0.3:1等。

29.优选地,所述包覆气体包括乙烯、乙炔或甲烷中的任意一种或至少两种的组合。

30.优选地,所述通入包覆气体的速度为100~1000ml/min,例如:100ml/min、200ml/min、500ml/min、800ml/min或1000ml/min等。

31.优选地,所述氮掺杂多孔石墨的孔隙残炭值为0.5~5%,例如:0.5%、1%、2%、3%、4%或5%等。

32.优选地,步骤(3)所述硅源包括球形氧化亚硅。

33.优选地,所述球形氧化亚硅的粒径为50~100nm,例如:50nm、60nm、70nm、80nm、90nm或100nm等。

34.优选地,所述液相包覆剂包括液态沥青、酚醛树脂或重质油中的任意一种或至少两种的组合。

35.优选地,所述氮掺杂多孔石墨、硅源和液相包覆剂的质量比为1:(0.005~0.1):(0.01~0.05),例如:1:0.005:0.01、1:0.01:0.002、1:0.05:0.003、1:0.08:0.004或1:0.1:0.05等。

36.优选地,所述加热处理的温度为1000~1300℃,例如:1000℃、1100℃、1200℃、1250℃或1300℃等。

37.本发明采用化学掺杂并添硅基材料进行包覆造粒,对石墨材料表面进行改性处理,采用液相包覆、造粒,使硅与石墨完美复合,提升材料能量密度的同时,利用石墨多孔结构的特点,吸收硅负极的膨胀,从而降低材料整体膨胀。

38.第二方面,本发明提供了一种负极材料,所述负极材料通过如第一方面所述方法制得,所述负极材料包括内核和包覆层,所述包覆层的厚度为5~20nm,例如:5nm、10nm、15nm或20nm等。

39.本发明所述负极材料的内核中,多孔石墨颗粒与纳米级氧化亚硅材料粘合到一起,包覆层是一层致密均匀的无定形碳。

40.第三方面,本发明提供了一种负极极片,所述负极极片包含如第二方面所述的负极材料。

41.第四方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第三方面所述的负极极片。

42.相对于现有技术,本发明具有以下有益效果:

43.(1)本发明通过对石墨原料进行孔隙造粒,提供锂离子嵌入通道,大幅提高倍率性能,同时采用氮掺杂、气相沉积包覆碳化,较少因孔隙带来的负面反应,再采用氧化亚硅复合包覆,提升材料能量密度。

44.(2)本本发明所述负极材料的比表面积可达8.24m2/g以下,克容量可达407.5mah/g以上,首次效率可达89.9%以上,制成电池25℃3c充电恒流比可达91.8%以上,25℃3c/1c循环500周容量保持率可达87.7%以上。满足材料高能量密度要求。经电化学测试表明,3c充电恒流比高达96.4%,并且在高电流密度下展现出了优异的循环稳定性,在500次循环后仍然保持92.3%的容量。

附图说明

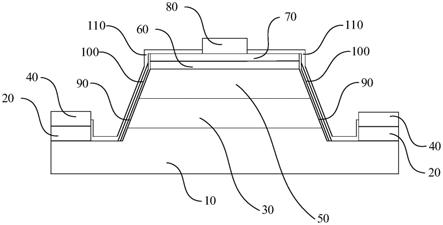

45.图1是本发明实施例1所述负极材料的结构示意图。

46.图2是本发明实施例1所述氮掺杂及气相沉积包覆多孔石墨的结构示意图。

具体实施方式

47.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

48.实施例1

49.本实施例提供了一种负极材料,所述负极材料的制备方法如下:

50.(1)将石油焦破碎至5μm后进行气体腐蚀处理,将造孔剂溶于去离子水中,所述造孔剂和石油焦的质量比为0.1:1,加入经过腐蚀后的前驱体中,通过融合机充分混合,在3000℃进行石墨化得到比表面积为10m2/g,孔隙率为15%的多孔石墨前驱体;

51.(2)将步骤(1)得到的多孔石墨前驱体和三聚氰胺按照质量比为1:0.05混合,置入气相沉积炭化炉中,以500ml/min的速度通入甲烷,升温搅拌,完成气相沉积碳化过程得到氮掺杂多孔石墨,所述氮掺杂多孔石墨的结构示意图如图2所示;

52.(3)将步骤(2)得到的氮掺杂多孔石墨粒径为100nm的氧化亚硅和液态沥青按照质量比为1:0.05:0.003混合物置于加热vc机中,在1200℃下进行烧结,得到包覆层厚度为15nm的负极材料,所述负极材料的结构示意图如图1所示。

53.实施例2

54.本实施例提供了一种负极材料,所述负极材料的制备方法如下:

55.(1)将沥青焦破碎至20μm后进行气体腐蚀处理,将造孔剂溶于去离子水中,所述造孔剂和沥青焦的质量比为0.2:1,加入经过腐蚀后的前驱体中,通过融合机充分混合,在2900℃进行石墨化得到比表面积为12m2/g,孔隙率为12%的多孔石墨前驱体;

56.(2)将步骤(1)得到的多孔石墨前驱体和三聚氰胺按照质量比为1:0.3混合,置入气相沉积炭化炉中,以100ml/min的速度通入甲烷,升温搅拌,完成气相沉积碳化过程得到氮掺杂多孔石墨;

57.(3)将步骤(2)得到的氮掺杂多孔石墨粒径为100nm的氧化亚硅和液态沥青按照质量比为1:0.05:0.1混合物置于加热vc机中,在1200℃下进行烧结,得到包覆层厚度为12nm的负极材料。

58.实施例3

59.本实施例与实施例1区别仅在于,步骤(1)所述造孔剂和石墨原料的质量比为0.03:1,其他条件与参数与实施例1完全相同。

60.实施例4

61.本实施例与实施例1区别仅在于,步骤(1)所述造孔剂和石墨原料的质量比为0.25:1,其他条件与参数与实施例1完全相同。

62.实施例5

63.本实施例与实施例1区别仅在于,步骤(2)所述含氮聚合物和多孔石墨前驱体的质量比为0.03:1,其他条件与参数与实施例1完全相同。

64.实施例6

65.本实施例与实施例1区别仅在于,步骤(2)所述含氮聚合物和多孔石墨前驱体的质量比为0.35:1,其他条件与参数与实施例1完全相同。

66.对比例1

67.本对比例与实施例1区别仅在于,不添加含氮聚合物,其他条件与参数与实施例1完全相同。

68.对比例2

69.本对比例与实施例1区别仅在于,不对进行气相沉积包覆,其他条件与参数与实施例1完全相同。

70.对比例3

71.本对比例与实施例1区别仅在于,不添加氧化亚硅,其他条件与参数与实施例1完全相同。

72.性能测试:

73.取实施例1-6和对比例1-3得到的负极材料与导电炭黑(sp)、羧甲基纤维素钠和丁苯橡胶以96.2:1.0:1.3:1.5的质量比进行混合,得到负极浆料,涂覆到铜箔上,得到负极极片,将磷酸铁锂、导电炭黑(sp)、聚偏氟乙烯和碳纳米管以96.:0.5:2:0.7质量比进行混合,得到正极浆料涂覆于铝箔上,得到正极极片;

74.将制备的正极和负极制成505070磷酸铁锂软包电池,25℃环境下,采用3c电流,恒流恒压充电至3.65v,记录恒流段充电容量为c1,记录总充电容量为c2,恒流比可表示为c1/c2*100%。25℃3c/1c循环容量保持率具体指的是,25℃环境下,采用采用3c电流,恒流恒压充电至3.65v,记录首周充电容量为c3,再采用1c电流恒流放电至2.5v,循环500周,记录第500周恒流放电容量为c4,25℃3c/1c循环500周容量保持率表示为c4/c3*100%,测试结果如表1所示:

75.表1

[0076][0077][0078]

由表1可以看出,由实施例1-6可得,本发明所述负极材料的比表面积可达8.24m2/g以下,克容量可达407.5mah/g以上,首次效率可达89.9%以上,制成电池25℃3c充电恒流比可达91.8%以上,25℃3c/1c循环500周容量保持率可达87.7%以上。

[0079]

由实施例1和实施例3-4对比可得,所述造孔剂和石墨原料的质量比会影响制得负极材料的性能,将所述造孔剂和石墨原料的质量比控制在0.05~0.2:1,制得负极材料的性能较好,若造孔剂的添加量过大,会导致负极材料比表面积较大,且暴露出来的缺陷较多,气相沉积无法完全修饰,导致其与电解液接触面积较大,副反应较多,引起循环衰减较快,若造孔剂的添加量过小,会导致负极材料孔隙较少,大倍率充电时,锂离子无法快速嵌入石

墨颗粒中心,其倍率性能无法满足。

[0080]

由实施例1和实施例5-6对比可得,所述含氮聚合物和多孔石墨前驱体的质量比会影响制得负极材料的性能,将所述含氮聚合物和多孔石墨前驱体的质量比控制在0.05~0.3:1,制得负极材料的性能较好,若含氮聚合物的添加量过大,会在石墨晶体结构中形成较多缺陷,这些缺陷一方面会成为储锂单元,增加材料克容量,另一方面较多的缺陷结构会加剧与电解液间的副反应,引起循环衰减较快,若含氮聚合物的添加量过小,形成的缺陷结构较少,材料克容量及导电性能略有不足,其能量密度及倍率性能相对较差。

[0081]

由实施例1和对比例1对比可得,本发明通过对负极材料进行氮掺杂,可以明显提高材料的倍率性能。

[0082]

由实施例1和对比例2对比可得,本发明对石墨孔隙进行气相沉积包覆,可以降低材料比表面积,且孔隙填充后,储锂位置增多,材料克容量升高,首次效率升高,材料倍率性能也会大幅升高。

[0083]

由实施例1和对比例3对比可得,本发明将石墨材料和氧化亚硅材料复合,材料克容量明显升高,可以满足能量密度要求。

[0084]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。