1.本技术涉及显示技术领域,具体涉及一种显示面板及显示面板制作方法。

背景技术:

2.随着面板产业的迅猛发展,人们除了对显示器高分辨、宽视角、低功耗等要求外,也对显示面板提出了其它要求。其中环境光检测功能可以根据外部环境的亮度自动调节屏幕亮度,也可以根据外界的环境,在拍照时自动打开闪光灯或者进行补光。在对现有技术的研究和实践过程中,本技术的发明人发现,现在的环境光感光元件基本都采用外挂方式,这样无法避免地增加了制作的成本。

技术实现要素:

3.本技术实施例提供一种显示面板及显示面板制作方法,可以采用较少的光罩将感光元件集成到面板内。

4.本技术实施例提供一种显示面板,包括:

5.基板;

6.薄膜晶体管器件,所述薄膜晶体管器件设置在所述基板上,其中,所述薄膜晶体管器件包括有源层、层间绝缘层以及源极走线,所述有源层具有半导体部以及位于半导体部两侧的源极部和漏极部,所述层间绝缘层设置在所述有源层上,所述源极走线设置在所述层间绝缘层上;

7.感光元件,所述感光元件与所述薄膜晶体管器件设置在所述基板的同一侧;

8.其中,所述层间绝缘层上设置有第一通孔和第二通孔,所述源极走线通过所述第一通孔与所述源极部连接,所述感光器件的至少部分设置在所述第二通孔内。

9.可选的,在本技术的一些实施例中,所述感光元件至少包括依次层叠设置的第一电极、感光层;其中,所述第一电极与所述漏极部电性连接。

10.可选的,在本技术的一些实施例中,所述第一电极采用的材料为掺杂多晶硅、掺杂非晶硅、金属中的一种或其组合,所述感光层采用的材料为本征非晶硅。

11.可选的,在本技术的一些实施例中,所述第一电极与所述漏极部采用的材料为n型掺杂多晶硅,且所述第一电极与所述漏极部同层设置。

12.可选的,在本技术的一些实施例中,所述第二通孔由所述层间绝缘层远离基板的一侧表面延伸至所述第一电极远离基板的一侧表面。

13.可选的,在本技术的一些实施例中,所述显示面板还包括栅极绝缘层,所述薄膜晶体管器件还包括栅极,所述栅极绝缘层设置在所述有源层上,所述栅极设置在所述栅极绝缘层上,所述层间绝缘层设置在所述栅极上且延伸至所述栅极绝缘层,所述第一通孔以及所述第二通孔延伸至所述栅极绝缘层靠近所述基板的一侧表面。

14.可选的,在本技术的一些实施例中,所述源极部上具有凹槽,所述源极走线延伸至所述凹槽且与所述凹槽侧壁接触。

15.可选的,在本技术的一些实施例中,所述薄膜晶体管器件还包括栅极以及漏极走线,所述第一电极包括第一子电极和第二子电极,所述栅极设置在所述基板上,且与所述有源层异层绝缘设置,所述漏极走线与所述漏极部连接,所述漏极走线与所述源极走线同层设置,所述第一子电极与所述栅极同层设置,且通过所述漏极走线连接所述漏极部,所述第二子电极设置在所述第一子电极远离所述基板的一侧表面。

16.可选的,在本技术的一些实施例中,所述显示面板还包括栅极绝缘层,所述层间绝缘层还包括第三通孔,所述栅极绝缘层设置在所述有源层上,所述栅极设置在所述栅极绝缘层上,所述层间绝缘层设置在所述栅极上且延伸至所述栅极绝缘层,所述源极走线和所述漏极走线分别通过所述第一通孔连接所述源极部与所述漏极部,所述第二子电极通过所述第二通孔连接所述第一子电极,所述漏极走线还通过所述第三通孔连接所述第一子电极。

17.可选的,在本技术的一些实施例中,所述第二通孔由所述层间绝缘层远离所述基板的一侧表面延伸至所述第一子电极远离所述基板的一侧表面。

18.可选的,在本技术的一些实施例中,所述显示面板还包括保护层,所述保护层设置在所述感光层远离所述基板的一侧表面。

19.可选的,在本技术的一些实施例中,所述显示面板还包括顶电极层,所述顶电极层设置在所述保护层上,所述感光元件还包括第二电极,所述第二电极与所述顶电极层同层设置,所述保护层上设置有第一过孔,所述第二电极通过所述第一过孔连接所述感光层。

20.可选的,在本技术的一些实施例中,所述显示面板还包括平坦化层,所述平坦化层设置在所述保护层上;其中,所述平坦化层上设置有第二过孔,所述第一过孔的孔径小于所述第二过孔的孔径,所述顶电极层和所第二电极设置在所述平坦化层上,所述第二电极通过所述第一过孔和所述第二过孔连接所述感光层。

21.可选的,在本技术的一些实施例中,所述感光层远离所述基板的一侧凸出于所述层间绝缘层远离所述基板的一侧表面,且所述感光层远离所述基板一侧的宽度大于所述第二通孔远离所述基板一侧的宽度。

22.本技术实施例采用提供一种新集成结构的感光显示面板。本技术实施例提供的显示面板中将感光元件集成到阵列基板上。感光元件与薄膜晶体管器件设置在基板的同一侧。感光元件中的某些部件可与薄膜晶体管器件中的一些部件采用同一步骤制作,因此可以提高感光元件在阵列基板上的集成度。另外,集成度提高之后,能够减少对显示面板厚度的影响,使集成后形成的显示面板更轻薄化。并且,由于没有增加额外的工艺步骤,能够有效控制制作的成本。由此,可以以较少的光罩、更低的成本将感光元件集成于显示面板中。

附图说明

23.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

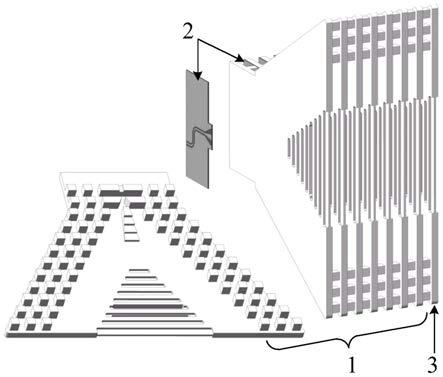

24.图1是本技术实施例提供的显示面板的第一种结构示意图;

25.图2是本技术实施例提供的阵列基板的一种局部结构示意图;

26.图3是本技术实施例提供的显示面板的第二种结构示意图;

27.图4是本技术实施例提供的显示面板制作方法的一种流程示意图;

28.图5a至图5j是本技术实施例提供的显示面板制作方法的步骤示意图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

30.本技术实施例提供一种显示面板及显示面板制作方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

31.请参阅图1,图1是本技术实施例提供的显示面板的第一种结构示意图。本技术实施例提供的显示面板10包括基板101、薄膜晶体管器件t以及感光元件s。薄膜晶体管器件t设置在基板101上。其中,薄膜晶体管器件t包括有源层104、层间绝缘层107以及源极走线108b。有源层104具有半导体部104a以及位于半导体部104a两侧的源极部104c和漏极部104d。层间绝缘层107设置在有源层104上。源极走线108b设置在层间绝缘层107上。感光元件s与薄膜晶体管器件t设置在基板101的同一侧。其中,层间绝缘层107上设置有第一通孔107a和第二通孔107b。源极走线108b通过第一通孔107a与源极部104c连接。感光元件s的至少部分设置在第二通孔107b中。

32.本技术实施例提供一种新的集成结构的感光显示面板10。本技术实施例提供的显示面板10中将感光元件s与薄膜晶体管器件t集成到阵列基板上。感光元件s与薄膜晶体管器件t设置在基板101的同一侧。薄膜晶体管器件t中的层间绝缘层107上设置有第一通孔107a和第二通孔107b。感光元件s的至少部分设置在第二通孔107b中。感光元件s中的某些部件可与薄膜晶体管器件t中的一些部件采用同一步骤制作,因此可以提高感光元件s在阵列基板上的集成度。另外,集成度提高之后,能够减少对显示面板10厚度的影响,使集成后形成的显示面板10更轻薄化。并且,由于没有增加额外的工艺步骤,能够有效控制制作的成本。层间绝缘层107上的第一通孔107a和第二通孔107b可采用同一光罩制成。由此,可以以更低的成本将感光元件s集成于显示面板10中。

33.其中,感光元件s至少包括依次层叠设置的第一电极104e以及感光层109在一些实施例中,感光元件s还可以包括第二电极114。其中,第一电极104e与漏极部104d相连。

34.需要说明的是,感光元件s的结构可以是掺杂多晶硅与非晶硅材料形成的异质结,也可以是以非晶硅材料作为本征半导体层的pin结。本技术对感光元件s的内部膜层结构不做特别限制。即,本技术实施例中,可以以顶电极层114a复用为第二电极114,也可以在第二电极114下方再形成一层掺杂半导体层以形成pin结。

35.其中,层间绝缘层107上设置有第一通孔107a和第二通孔107b。源极走线108b通过第一通孔107a与源极部104c连接。感光层109通过第二通孔107b与第一电极104e连接。在制

程中,第一通孔107a与第二通孔107b可以通过同一光罩形成,从而节省光罩,减少生产成本。另外,第一金属走线106a与第二金属走线108a的接触孔,也可以通过第一通孔107a、第二通孔107b的同一光罩形成。可选的,第二通孔107b由层间绝缘层107远离基板101的一侧表面延伸至第一电极104e远离基板101的一侧表面。

36.其中,基板101为玻璃、功能玻璃(sensor glass)或柔性衬底。其中,功能玻璃是在超薄玻璃上溅射透明金属氧化物导电薄膜镀层,并经过高温退火处理得到的。其中,透明金属氧化物的材料可以为铟镓锌氧化物(igzo)、铟锌锡氧化物(izto)、铟镓锌锡氧化物(igzto)、铟锡氧化物(ito)、铟锌氧化物(izo)、铟铝锌氧化物(iazo)、铟镓锡氧化物(igto)或锑锡氧化物(ato)中的任一种。其中,柔性衬底采用的材料为聚合物材料,具体地,柔性衬底采用的材料可以为聚酰亚胺(polyimide,pi)、聚乙烯(polyethylene,pe)、聚丙烯(polypropylene,pp)、聚苯乙烯(polystyrene,ps)、聚对苯二甲酸乙二醇酯(polyethylene glycol terephthalate,pet)或聚萘二甲酸乙二醇酯(polyethylene naphthalate two formic acid glycol ester,pen)。聚合物材料的柔韧性好、质量轻、耐冲击,适用于柔性显示面板。其中,聚酰亚胺还能够实现良好的耐热性和稳定性。

37.可选的,在本技术的一些实施例中,第一电极104e采用的材料为掺杂多晶硅、掺杂非晶硅、金属中的一种或其组合。感光层109采用的材料为本征非晶硅。

38.具体的,第一电极104e采用的材料为多晶硅(poly-si),感光层109采用的材料为非晶硅(α-si)。poly-si的工艺相容性大,常温下不活泼,因此器件的稳定性高。并且poly-si具有优良的半导体特性,已广泛用于电子工业中。α-si工艺技术简单成熟、成本低廉,适用于大尺寸液晶显示器(liquid crystal display,lcd)面板及价格便宜的电泳显示面板(electrophoretic display,epd)。

39.其中,第一电极104e的掺杂可以是高浓度掺杂(p /n ),也可以是低浓度掺杂(p-/n-),第一电极104e用于在感光元件s中作为n型掺杂层或p型掺杂层。第一电极104e的掺杂方式以具体感光元件s的器件要求进行调整。其中,当第一电极104e为n型掺杂时,第二电极114可以不做掺杂。当第一电极104e为p型掺杂时,第二电极114做n型掺杂。需要说明的是,通常掺杂五价杂质元素,形成n型掺杂。例如,掺杂砷、硼、氮或磷等元素。另外,掺杂三价杂质元素,形成p型掺杂。例如,硼或镓等元素。

40.其中,第一电极104e采用的材料为金属时,可以与薄膜晶体管器件t的栅极同层制作。此时,第一电极104e采用的材料为银(ag)、铝(al)、镍(ni)、铬(cr)、钼(mo)、铜(cu)、钨(w)或钛(ti)中的任一种。银、铝、铜等金属的导电性好,成本较低,在保证导电性的同时可以降低生产成本。

41.可选的,在本技术的一些实施例中,请继续参阅图1,第一电极104e与漏极部104d采用的材料为n型掺杂多晶硅,且第一电极104e与漏极部104d同层设置。即,薄膜晶体管器件t的漏极部104d与感光元件s的第一电极104e为一层结构。在此实施例中,由于薄膜晶体管器件t的漏极部104d的部分复用为感光元件s的第一电极104e,使感光元件s的感光层109通过第一电极104e直接与漏极部104d相连,则可以省去漏极走线的设计,使显示面板10的结构更简单。

42.可选的,在本技术的一些实施例中,请继续参阅图1,显示面板10还包括依次层叠设置的遮光层102、缓冲层103、栅极绝缘层105、第一金属层106、第二金属层108、平坦化层

111、底电极层112、钝化层113以及顶电极层114a。

43.其中,第一金属层106可用于形成显示面板10内的第一金属走线106a和薄膜晶体管器件t的栅极106b,第二金属层108可用于形成显示面板10内的第二金属走线108a和薄膜晶体管器件t的源极走线108b、漏极走线(图1中未示出)等。其中,第一金属走线106a可以是扫描线,第二金属走线108a可以是数据线。可以理解的是,第一金属走线106a、第二金属走线108a也可以是其他走线。

44.可选的,第一通孔107a以及第二通孔107b延伸至栅极绝缘层105靠近基板101的一侧表面。源极部104c上具有凹槽104e。源极走线108b延伸至凹槽104e且与凹槽104e侧壁接触。即,源极走线108b与源极部104c为环状接触。并且,第二金属走线108a与第一金属走线106a为环状接触。环状接触增大了接触的两层材料的接触面积,改善了膜层间易产生断线的问题。其中凹槽104e可以贯穿源极部104c。或者,凹槽104e的深度小于源极部104c的深度。

45.其中,薄膜晶体管器件t包括轻掺杂区104b、栅极106b以及源极走线108b。栅极绝缘层105设置在有源层104上。栅极106b设置在栅极绝缘层105上。层间绝缘层107设置在栅极106b上且延伸至栅极绝缘层105。感光元件s的第一电极104e为薄膜晶体管器件t的漏极部104d复用形成。感光元件s的感光层109设置在漏极部104d上。感光元件s的第二电极114为显示面板10中的顶电极层114a复用形成。

46.其中,感光元件s的感光层109远离基板的一侧表面设置有保护层110。保护层110可以用于防止第二金属层108蚀刻过程中对感光层109造成损伤。

47.可选的,请参阅图2,图2是本技术实施例提供的阵列基板的一种局部结构示意图。保护层110上设置有第一过孔110a。平坦化层111上设置有第二过孔110b。第一过孔110a的孔径小于第二过孔110b的孔径。

48.其中,底电极层112可作为显示面板10的公共电极,顶电极层114a可作为显示面板10的像素电极。当然,本技术对底电极层112和顶电极层114a的作用不做限制,也可以是以底电极层112作为显示面板10的像素电极,顶电极层114a作为显示面板的公共电极。

49.可选的,感光元件s还包括第二电极114。第二电极114与顶电极层114a同层设置。第二电极114通过第一过孔110a和第二过孔110b连接感光层109。在本技术的一些实施例中,采用部分顶电极层114a复用为感光元件s的第二电极114。顶电极层114a采用的材料通常为金属氧化物。具体地,金属氧化物的材料可以为氧化锌、氧化铟、铟镓锌氧化物、铟锌锡氧化物、铟镓锌锡氧化物、铟锡氧化物、铟锌氧化物、铟铝锌氧化物、铟镓锡氧化物或锑锡氧化物中的任一种。以上材料具有很好的导电性和透明性,并且厚度较小,不会影响显示面板的整体厚度。同时,还可以减少对人体有害的电子辐射及紫外光、红外光。在以上材料中,可以根据实际需求选用功函数高的材料制备第二电极114。

50.本技术实施例提供的显示面板10中,采用顶电极层114a复用为感光元件s的一极,则第二电极114在可见光的波段不吸收光,能够有更多的光线到达感光层109,从而增强了感光层109入射界面对光线的吸收。因此在感光元件s中产生的电场更强,能够有效分离光生电子和空穴,从而增强感光元件s的灵敏度。

51.请参阅图3,图3是本技术实施例提供的显示面板的第二种结构示意图。与上一个实施例所示的显示面板10不同之处在于,薄膜晶体管器件t还包括漏极走线108c。第一电极

104e包括第一子电极1041e和第二子电极1042e。栅极106b设置在基板101上,且与有源层104异层绝缘设置。源极走线108b与源极部104c连接。漏极走线108c与漏极部104d连接。第一子电极1041e与栅极106b同层设置,且通过漏极走线108c连接漏极部104d。第二子电极1042e设置在第一子电极1041e远离基板101的一侧表面。可选的,漏极走线108c与源极走线108b同层设置。

52.可选的,显示面板10中还包括栅极绝缘层105以及层间绝缘层107。薄膜晶体管器件t还包括栅极106b、源极走线108b以及漏极走线108c。栅极绝缘层105设置在有源层104上。栅极106b设置在栅极绝缘层105上。层间绝缘层107设置在栅极106b上且延伸至栅极绝缘层105。层间绝缘层107上设置有第一通孔107a、第二通孔107b和第三通孔107c。源极走线108b和漏极走线108c分别通过第一通孔107a连接源极部104c与漏极部104d。第二子电极1042e通过第二通孔107b连接第一子电极1041e。漏极走线108c还通过第三通孔107c连接第一子电极1041e。

53.可选的,第二通孔107b由层间绝缘层远离基板101的一侧表面延伸至第一子电极1041e远离基板101的一侧表面。

54.在本技术实施例中,感光元件s的第一电极104e具有第一子电极1041e和第二子电极1042e。在设置薄膜晶体管器件t的第一金属层106时,同时图案化形成感光元件s的第一子电极1041e。以金属作为感光元件s的第一电极,可以将光生电流引出,同时起到遮光作用,避免背光干扰。第二子电极1042e可以采用磷掺杂非晶硅形成,对感光层109与金属形成的第一子电极1041e起到搭接作用。

55.可选的,本技术实施例提供的感光层109远离基板101的一侧凸出于层间绝缘层107远离基板101的一侧表面,且感光层109远离基板101一侧的宽度大于第二通孔107b远离基板101一侧的宽度。

56.本技术实施例中感光元件s相当于一个二极管。在反向偏压状态下,即感光元件s不受到光照的情况下,反偏电流很低,则感光元件s不打开,也不产生电流。当外界环境光照射到感光元件s时,感光元件s会吸收环境光。环境光使感光元件s产生电子空穴对。此时,在感光元件s的内建电场作用下,光生的电子空穴对分离,产生光生电流。控制与感光元件s连接的薄膜晶体管器件t打开,从侦测端感知光生电流的变化,进而识别反应环境光的强弱。

57.相应的,本技术实施例还提供一种显示面板制作方法。请参阅图4,图4是本技术实施例提供的显示面板制作方法的一种流程示意图。具体的,本技术提供的显示面板制作方法具体包括如下步骤:

58.步骤10、提供一基板。

59.步骤11、在基板上形成薄膜晶体管器件和感光元件。

60.在基板上形成薄膜晶体管器件和感光元件包括:

61.步骤111、在基板上形成有源层。

62.步骤112、对有源层的两端进行掺杂以形成半导体部和位于半导体部两侧的源极部和漏极部。

63.可选的,采用非晶硅形成一层有源膜层,通过准分子激光退火将非晶硅转变为多晶硅。并采用离子注入机对多晶硅层外侧的两端植入离子。再进行热退火活化步骤,使混乱的离子有序的排列在硅原子的位置,使植入粒子的部分易于发生欧姆接触,以形成源极部

和漏极部。可选的,还可以在源极部、漏极部与半导体部之间进行轻掺杂,形成轻掺杂区。

64.步骤113、在基板上形成层间绝缘层。

65.步骤114、在层间绝缘层上采用同一光罩形成第一通孔和第二通孔。

66.步骤115、在基板上形成源极走线,源极走线通过第一通孔与源极部连接。

67.步骤116、感光元件的至少部分形成于第二通孔内。

68.感光元件的感光层与第一电极的接触孔,可与源极走线、漏极走线与源极部、漏极部的接触孔采用同一道工艺制作,实现了光罩的节省,从而可以降低成本。

69.可选的,在基板上形成感光元件,包括如下步骤:

70.步骤11a、在基板上形成第一电极,第一电极与漏极部电性连接。

71.需要说明的是,本技术实施例提供的感光元件的第一电极可以是以薄膜晶体管器件的漏极部复用。第一电极还可以是以栅极同层金属作为第一子电极,与掺杂非晶硅作为第二子电极共同形成。因此,当第一电极为漏极部复用时,在基板上设置第一电极即为对有源层两侧进行掺杂后形成漏极部。当第一电极为栅极同层金属与掺杂非晶硅形成时,则需要在有源层掺杂的步骤后另外设置第一电极。

72.步骤11b、在层间绝缘层上形成感光层,感光层通过第二通孔连接第一电极。

73.可选的,可采用沉积的方法设置感光层。先在第一电极远离基板的一侧设置吸光材料,然后采用曝光刻蚀的方法对吸光材料膜层进行图案化,以得到感光层。

74.可选的,在层间绝缘层上形成感光层,包括如下步骤:

75.步骤1151、在基板上沉积感光材料。

76.步骤1152、对感光材料进行图案化处理以形成感光层。同时使第一通孔延伸至有源层靠近基板的一侧表面。

77.具体的,可以采用曝光刻蚀的方法对感光材料进行图案化处理。在对感光材料进行图案化处理的同时,对第一通孔也进行刻蚀,使第一通孔延伸至所述有源层靠近基板的一侧表面。由此,源极走线可以与有源层形成环状接触,可增大源极走线与源极部的接触面积,有效降低电阻。

78.可选的,第一电极包括第一子电极和第二子电极,在基板上形成有源层之后,还包括如下步骤:

79.步骤131、在有源层上形成栅极绝缘层。

80.步骤132、在栅极绝缘层上形成栅极和第一子电极。

81.步骤133、在栅极上形成层间绝缘层。

82.步骤134、在层间绝缘层上采用形成第一通孔、第二通孔的同一光罩形成第三通孔。

83.步骤135、在层间绝缘层上形成有漏极走线以及第二子电极,源极走线和漏极走线分别通过第一通孔连接源极部与漏极部,第二子电极通过第二通孔连接第一子电极,漏极走线还通过第三通孔连接第一子电极。

84.感光元件的第二子电极与第一子电极的接触孔,可与源极走线、漏极走线与源极部、漏极部的接触孔以及漏极走线与第一子电极的接触孔采用同一道工艺制作,实现了光罩的节省,从而可以降低成本。

85.在一些实施例中,请参阅图5a至图5j,图5a至图5j是本技术实施例提供的显示面

板制作方法的步骤示意图。

86.请参阅图5a,在基板101上制备遮光层102,并采用曝光蚀刻等方式将其图案化。遮光层102用于对薄膜晶体管器件底部和感光元件进行遮光,排除环境光及其他光源的信号干扰,能够明显降低环境光及其他光源对感光元件的干扰,显著提高显示面板的信噪比。

87.然后请参阅图5b和图5c,制备缓冲层103和一层非晶硅。再通过准分子激光退火工艺,将非晶硅层转变为多晶硅层,形成有源层104,并进行磷离子掺杂形成n 源漏区域,即图5c中所示半导体部104a、源极部104c和漏极部104d。

88.请参阅图5d,沉积栅极绝缘层105和第一金属层106。将第一金属层ge进行图案化处理形成第一金属走线106a和栅极106b。栅极106b可在显示区域作为显示薄膜晶体管的顶栅。通过栅极106b遮挡进行n-离子植入,形成轻掺杂区104b。

89.然后请参阅图5e,沉积层间绝缘层107,然后通过曝光蚀刻在层间绝缘层107上设置第一通孔107a和第二通孔107b。第一通孔107a用于连接源极走线和源极部104c。第二通孔107b用于连接感光层和第一电极。

90.请参阅图5f,沉积感光层109。其中,在感光层109上方制备一层保护层110对感光层109进行保护。对感光层109和保护层110一同进行曝光蚀刻,避免后续制程中对薄膜晶体管器件的源极走线和漏极走线进行图案化蚀刻时对感光层109的损伤。在对感光层109和保护层110进行曝光蚀刻时,第一通孔107a和第二通孔107b被进一步蚀刻。

91.然后参阅图5g,制备第二金属层108,并对第二金属层108进行图案化处理,形成第二金属走线108a和源极走线108b。由于第一通孔107a和第二通孔107b在上一步骤中被进一步蚀刻,则第二金属走线108a与第一金属走线106a的接触、以及源极走线108b与源极部104c的接触为环状接触。环状接触增大了接触的两层材料的接触面积,改善了膜层间易产生断线的问题。

92.请参阅图5h和图5i,沉积平坦层111。平坦化层111可采用有机材料,也可使用氮化硅、氧化硅等绝缘层材料。然后在平坦化层111上沉积底电极层112。底电极层112作为显示面板的公共电极。

93.然后请参阅图5j,沉积钝化层113。并通过曝光蚀刻在钝化层上设置第一开口113a和第二开口113b。最后再沉积顶电极层,并通过曝光蚀刻进行图案化处理,形成像素电极114a,得到图1所示的显示面板10。其中,像素电极114可复用为感光元件s的第二电极114。

94.本技术实施例提供的显示面板制作方法制作了一种显示面板10。显示面板10将性能优异的非晶硅型感光元件s集成到面板内部。实现感测环境光功能,并精简了工艺制程。感光元件s中的感光层109与下方第一电极104e的接触的第二通孔107b是与薄膜晶体管器件t中的源极走线108b接触下方源极部104c的第一通孔107a同一光罩形成,有效简化工艺。

95.以上对本技术实施例所提供的一种显示面板及显示面板制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。