1.本发明涉及数控车床技术领域,具体来说,涉及一种管类全自动裁切打卷绑扎机。

背景技术:

2.管类分成小卷成品打包的切管、打卷、绑扎带等工序都是分开人工单独完成,现有应对线束类的切断绕线扎线一体机的功能不能解决管类产品要求打卷排列整齐,打卷内径60毫米这么小,扎带绑扎厚。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.针对相关技术中的问题,本发明提出一种管类全自动裁切打卷绑扎机,以克服现有相关技术所存在的上述技术问题。

5.为此,本发明采用的具体技术方案如下:

6.一种管类全自动裁切打卷绑扎机,包括基座1和位于所述基座1的顶端的工作台2,所述工作台2的顶端设有机架3,所述基座1内设有放扎带组件4,所述工作台2的顶端自左向右依次设有导轮排线切线组件5、打卷组件6、送扎带组件7、上限位取线9和下爪夹扎带组件8,所述送扎带组件7和所述下爪夹扎带组件8处于同一水平线,所述下爪夹扎带组件8的顶端设有扭扎带组件58,所述机架3的顶端设有平移组件10;

7.所述导轮排线切线组件5包括排线上下电机11,所述排线上下电机11,所述排线上下电机11的顶端设有排线上下丝杆12,所述排线上下丝杆12的顶端设有托板一,所述托板一的一侧设有纵向电机13,所述纵向电机13的一侧设有纵向丝杆14,所述纵向丝杆14上设有二次上料气缸15,所述二次上料气缸15的一侧设有二次上料夹气缸16,所述二次上料夹气缸16的一侧设有上料气缸17,所述上料气缸17的一侧设有上料夹气缸18,所述上料夹气缸18的一侧设有上料管直线轴承19,所述上料管直线轴承19的一侧设有上料管20,所述纵向电机13上设有导管轮机构21;

8.所述托板一的顶端设有切断气缸22,所述切断气缸22的一侧设有切断刀片23,所述切断气缸22的一侧设有切断伸出气缸24,所述托板一的一侧设有缺料检测;

9.所述上限位取线9包括取线上下电机27,所述取线上下电机27的底端设有丝杆二28,所述丝杆二28的底端设有失电制动器29,所述失电制动器29的底端设有取线夹气缸30,所述取线夹气缸30的底端设有上限挡板31,所述上限挡板31上设有与所述失电制动器29相连接的上限位旋转轴32;

10.所述送扎带组件7包括同步轮同步带二42,所述同步轮同步带二42上设有二次压扎带气缸43,所述二次压扎带气缸43的一侧设有压扎带气缸44,所述压扎带气缸44的一侧设有二次送扎带气缸45,所述同步轮同步带二42的下方设有导扎带轮46。

11.作为优选的,所述平移组件10包括同步平移带25,所述同步平移带25上设有平移电机26。

12.作为优选的,所述上限位取线9包括取线上下电机27,所述取线上下电机27的底端设有丝杆二28,所述丝杆二28的底端设有失电制动器29,所述失电制动器29的底端设有取线夹气缸30,所述取线夹气缸30的底端设有上限挡板31,所述上限挡板31上设有与所述失电制动器29相连接的上限位旋转轴32。

13.作为优选的,所述送扎带组件7还包括切扎带气缸47,所述切扎带气缸47的顶端设有切扎带刀48,所述切扎带刀48的一侧自上而下依次设有送扎带管49、丝杆50和导杆51,所述切扎带气缸47的的底端设有扎带缺料检测52。

14.作为优选的,所述下爪夹扎带组件8包括对称设置的下爪夹机构53,两组所述下爪夹机构53之间设有夹扎带头气缸54,所述夹扎带头气缸54的顶端设有夹扎带头55。

15.作为优选的,所述扭扎带组件58包括扭扎带上下气缸56,所述扭扎带上下气缸56的底端设有扭扎带机构57。

16.本发明的有益效果为:解决了管类产品分小卷切断、打卷、绑扎带等工序结合,导轮排线切线装置解决了卷管时的排列整齐和管料切口平整,限位取线装置解决了头管时上下排列整齐和卷小内径产品,送扎带装置解决了应产品打卷厚绑扎不了问题等。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

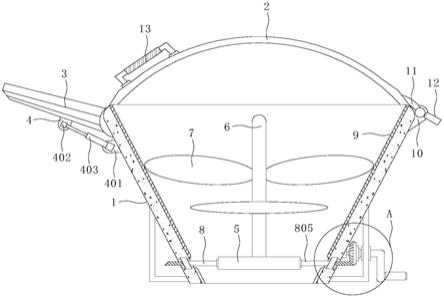

18.图1是根据本发明实施例的一种管类全自动裁切打卷绑扎机的结构示意图;

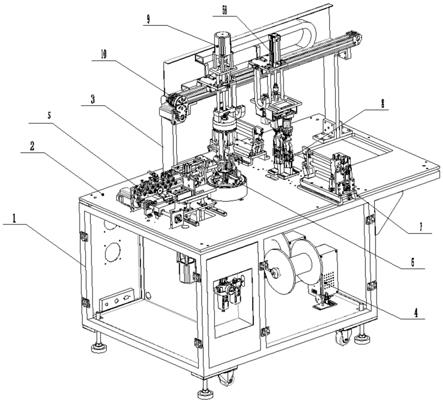

19.图2是根据本发明实施例的一种管类全自动裁切打卷绑扎机中导轮排线切线组件的结构示意图之一;

20.图3是根据本发明实施例的一种管类全自动裁切打卷绑扎机中导轮排线切线组件的结构示意图之二;

21.图4是根据本发明实施例的一种管类全自动裁切打卷绑扎机中平移组件的结构示意图;

22.图5是根据本发明实施例的一种管类全自动裁切打卷绑扎机中上限位取线的结构示意图之一;

23.图6是根据本发明实施例的一种管类全自动裁切打卷绑扎机中上限位取线的结构示意图之二;

24.图7是根据本发明实施例的一种管类全自动裁切打卷绑扎机中送扎带组件的结构示意图之一;

25.图8是根据本发明实施例的一种管类全自动裁切打卷绑扎机送扎带组件的结构示意图之二;

26.图9是根据本发明实施例的一种管类全自动裁切打卷绑扎机中下爪夹扎带组件的结构示意图;

27.图10是根据本发明实施例的一种管类全自动裁切打卷绑扎机中扭扎带组件的结构示意图。

28.图中:

29.1、基座;2、工作台;3、机架;4、放扎带组件;5、导轮排线切线组件;6、打卷组件;7、送扎带组件;8、下爪夹扎带组件;9、上限位取线;10、平移组件;11、排线上下电机;12、排线上下丝杆;13、纵向电机;14、纵向丝杆;15、二次上料气缸;16、二次上料夹气缸;17、上料气缸;18、上料夹气缸;19、上料管直线轴承;20、上料管;21、导管轮机构;22、切断气缸;23、切断刀片;24、切断伸出气缸;25、同步平移带;26、平移电机;27、取线上下电机;28、丝杆二;29、失电制动器;30取线夹气缸;31、上限挡板;32、上限位旋转轴;33、卷管电机;34、同步轮同步带一;35、卷管主轴;36、绕线盘;37、夹管头气缸;38、绕线柱气缸;39、下限位挡盘;40、绕线柱;41、夹管头夹;42、同步轮同步带二;43、二次压扎带气缸;44、压扎带气缸;45、二次送扎带气缸;46、导扎带轮;47、切扎带气缸;48、切扎带刀;49、送扎带管;50、丝杆;51、导杆;52、扎带缺料检测;53、下爪夹机构;54、夹扎带头气缸;55、夹扎带头;56、扭扎带上下气缸;57、扭扎带机构;58、扭扎带组件。

具体实施方式

30.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

31.根据本发明的实施例,提供了一种管类全自动裁切打卷绑扎机。

32.实施例一;

33.如图1-10所示,根据本发明实施例的管类全自动裁切打卷绑扎机,包括基座1和位于所述基座1的顶端的工作台2,所述工作台2的顶端设有机架3,所述基座1内设有放扎带组件4,所述工作台2的顶端自左向右依次设有导轮排线切线组件5、打卷组件6、送扎带组件7、上限位取线9和下爪夹扎带组件8,所述送扎带组件7和所述下爪夹扎带组件8处于同一水平线,所述下爪夹扎带组件8的顶端设有扭扎带组件58,所述机架3的顶端设有平移组件10;

34.所述导轮排线切线组件5包括排线上下电机11,所述排线上下电机11,所述排线上下电机11的顶端设有排线上下丝杆12,所述排线上下丝杆12的顶端设有托板一,所述托板一的一侧设有纵向电机13,所述纵向电机13的一侧设有纵向丝杆14,所述纵向丝杆14上设有二次上料气缸15,所述二次上料气缸15的一侧设有二次上料夹气缸16,所述二次上料夹气缸16的一侧设有上料气缸17,所述上料气缸17的一侧设有上料夹气缸18,所述上料夹气缸18的一侧设有上料管直线轴承19,所述上料管直线轴承19的一侧设有上料管20,所述纵向电机13上设有导管轮机构21;

35.所述托板一的顶端设有切断气缸22,所述切断气缸22的一侧设有切断刀片23,所述切断气缸22的一侧设有切断伸出气缸24,所述托板一的一侧设有缺料检测;

36.所述上限位取线9包括取线上下电机27,所述取线上下电机27的底端设有丝杆二28,所述丝杆二28的底端设有失电制动器29,所述失电制动器29的底端设有取线夹气缸30,所述取线夹气缸30的底端设有上限挡板31,所述上限挡板31上设有与所述失电制动器29相连接的上限位旋转轴32;

37.所述送扎带组件7包括同步轮同步带二42,所述同步轮同步带二42上设有二次压

扎带气缸43,所述二次压扎带气缸43的一侧设有压扎带气缸44,所述压扎带气缸44的一侧设有二次送扎带气缸45,所述同步轮同步带二42的下方设有导扎带轮46。

38.实施例二;

39.如图1-10所示,所述平移组件10包括同步平移带25,所述同步平移带25上设有平移电机26,所述上限位取线9包括取线上下电机27,所述取线上下电机27的底端设有丝杆二28,所述丝杆二28的底端设有失电制动器29,所述失电制动器29的底端设有取线夹气缸30,所述取线夹气缸30的底端设有上限挡板31,所述上限挡板31上设有与所述失电制动器29相连接的上限位旋转轴32。

40.实施例三;

41.如图1-10所示,所述送扎带组件7还包括切扎带气缸47,所述切扎带气缸47的顶端设有切扎带刀48,所述切扎带刀48的一侧自上而下依次设有送扎带管49、丝杆50和导杆51,所述切扎带气缸47的的底端设有扎带缺料检测52,所述下爪夹扎带组件8包括对称设置的下爪夹机构53,两组所述下爪夹机构53之间设有夹扎带头气缸54,所述夹扎带头气缸54的顶端设有夹扎带头55,所述扭扎带组件58包括扭扎带上下气缸56,所述扭扎带上下气缸56的底端设有扭扎带机构57。

42.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

43.在实际应用时,机器重要组成:先人工将把扎带卷上到放扎带装置上并把扎带头依次穿过扎带张力架、扎带缺料检测、导扎带轮、送扎带装置到切扎刀口位置;人工把大卷管料头依次穿过导轮、缺料检测、上料管至上料管口位置;人工按机器启动按钮,上料压管气缸工作把管料固定,排线上下电机带动丝杆对准设定打卷装置夹管头夹口上下位置,纵向电机带动丝杆对准设定打卷装置夹管头夹口左右位置;上料气缸工作带动上料压管气缸各上料管沿直线轴承向打卷装置的夹管头夹口伸出对准夹管头夹口;二次送料管夹工作固定管料,上料压管气缸松开固定管料,二次送料气缸工作带动二次送料管夹伸出把管料送入打卷装置上的夹管头夹口里面;打卷装置的夹管头夹工作固定管料头,二次送料气缸松开固定的料,二次送料气缸工作缩回原位,上料气缸也缩回原位上料动作完成;上限位取线装置上下电机带动丝杆向下到设置位置,固定取线爪上限位板插入打卷装置绕线柱内,上限位取线装置上的失电制动器工作松开固定的取线爪旋转轴;打卷装置打卷电机按设置圈数同步轮同步带带动绕线盘上的绕线柱旋转,上限位取线爪随绕线盘旋转,导轮排线切线装置的排线上下电机和纵向电机带动丝杆按设定参数随绕线旋转运动;打卷装置工作同时:送扎带装置压扎带气缸工作固定扎带,送扎带电机按设定参数通过同步轮同步带带动丝杆沿导向柱把扎带上料伸出到夹扎带头口,二次压扎带气缸工作固定扎,压扎带气缸松开,二次送扎带气缸工作带动二次压扎带气缸伸出把扎带头送入夹扎带头装置里面,夹扎带头气缸工作固定扎带头,二次压扎带气缸复位松开压住的扎带,二次送扎带气缸复位到原位置,送扎带电机带动丝杆复位,上扎带完成;打卷旋转完成:取线爪气缸工作夹住打好卷的管料。切断伸出气缸工作带动切断气缸和刀片伸到上料管口,切断气缸工作推出刀片切断管料再缩回,切断伸出气缸复位到原位,切管动作完成。导轮排线切线装置排线上下电机和纵向电机复位。打卷装置夹管头夹气缸复位松开夹住的管头;上限位取线装置制电制动器复位固定取线爪旋转主轴,上下电机按设定参数工作通过丝杆带动取线爪向上离开绕

线盘位置,平移装置平移电机工作带动上限位取线装置和扭扎带装置沿同步带模组移动到下爪位置上方;上限位取线装置上下电机按设定参数工作通过丝杆带动取线爪向下把取线爪里面打好的卷料放入下爪里面,取线爪气缸松开复位,切扎带气缸工作把扎带切断,夹扎带头气缸复位松开,下爪夹气缸工作夹住的卷料,上限位取线装置上下电机按设定参数工作通过丝杆带动取线爪向上离开下爪位置;平移装置平移电机工作带动上限位取线装置和扭扎带装置复位到原点;扭扎带装置扭扎带上下气缸工作伸出带动扭扎带夹到下爪位置把扎带按设置参数扭好,下爪气缸松开复位,扭扎带上下气缸复位把绑好卷料提出下爪。下次取线夹到下爪位置时再松绑好卷料掉入料框里面完成产品;机器自动循环4-15步实现全自动。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。