1.本发明涉及一种双面胶带,尤其涉及一种高性能缓冲隔热阻燃泡棉双面胶带及其制备方法,属于双面胶带制备技术领域。

背景技术:

2.伴随汽车行业的发展,新能源汽车成为当前汽车行业发展的主要趋势,伴随着动力电池行业的发展,锂电池成为行业发展的主流趋势,动力电池组件主要分为圆柱电池组,片状电池组,刀片电池组等,电池片的模块化集成及控制成为行业发展趋势。动力电池模组制备对于粘接,密封,阻燃,隔热,绝缘,轻质,缓冲泡棉的需求日趋增加。因此制备一种高性能缓冲隔热阻燃泡棉双面胶带具有重要意义。

3.当前动力电池泡棉胶带主要分为聚氨酯泡棉胶带,硅橡胶泡棉胶带等,其中硅橡胶泡棉具有优异的耐高低温性能,耐老化性,缓冲性能好,绝缘性能好等,但是也存在泡棉成本较高,隔热性能不足,密度较大,压敏胶粘接性能差或者不稳定,压敏胶阻燃性能差等问题。

4.面对汽车工业轻量化,尤其是动力电池行业对于高性能泡棉胶带的需求增加。提供一款具有高性能缓冲、隔热、阻燃泡棉双面胶带日益重要。

技术实现要素:

5.为了克服上述现有技术的不足,本发明的目的是提供一种高性能缓冲隔热阻燃泡棉双面胶带及其制备方法。

6.为了实现上述技术目的,本发明提供了一种高性能缓冲隔热阻燃泡棉双面胶带,该高性能缓冲隔热阻燃泡棉双面胶带依次包括:第一胶黏剂层,第一底涂剂层,硅橡胶泡棉层,第二底涂剂层,第二胶黏剂层,聚酯离型膜层。

7.本发明的高性能缓冲隔热阻燃泡棉双面胶带能够对动力电池组件材料,如铝塑膜,金属铝,sus,玻璃纤维或者碳纤维增强塑料等,具有优异的粘接性能,180

°

剥离强度可达30n/inch以上,持粘性≥24小时(85℃,1kg砝码,sus钢板),可在新能源动力电池片组件粘接密封,抗冲击,阻燃隔热等方面获得应用。

8.该高性能缓冲隔热阻燃泡棉双面胶带还包括(在制备时使用了)单面涂硅聚酯离型膜;优选地,单面涂硅聚酯离型膜为一面涂布有机硅离型剂的厚度为30-50um的聚酯离型膜,离型力优选为30-100g。

9.在本发明的高性能缓冲隔热阻燃泡棉双面胶带中,第一胶黏剂层和第二胶黏剂层为高粘性阻燃耐温丙烯酸酯压敏胶层;第一底涂剂层和第二底涂剂层为能够提升第一胶黏剂层和第二胶黏剂层与硅橡胶泡棉层粘接性能的涂层;硅橡胶泡棉层,为隔热阻燃耐高温泡棉,具有优异的隔热阻燃耐高温性能和抗冲击缓冲性能;聚酯离型膜层,其两面离型力有差别,其两面离型力一面重,一面轻,能够将双面胶收料成卷,使用时解卷方便;该高性能缓冲隔热阻燃泡棉双面胶带的制备过程还使用了单面涂硅聚酯离型膜。

10.在本发明的一具体实施方式中,第一胶黏剂层和第二胶黏剂层为高粘性阻燃耐温丙烯酸酯压敏胶层。具体地,高粘性阻燃耐温丙烯酸酯压敏胶层的原料组成为溶剂型丙烯酸酯压敏胶100重量份,溶剂乙酸乙酯10重量份-50重量份,阻燃耐温剂1重量份-20重量份,分散助剂0.1重量份-3重量份,0.1重量份-5重量份固化剂。更具体地,溶剂型丙烯酸酯压敏胶的原料组成为:11重量份的甲基丙烯酸甲酯,20重量份的丙烯酸异辛酯,4重量份的丙烯酸,3重量份的丙烯酸羟乙酯,4重量份的丙烯酰吗啉;固化剂为异氰酸酯类和环氧类固化剂的混合物;其中,异氰酸酯类和环氧类固化剂混合重量比为5-25:1。更具体地,溶剂型丙烯酸酯压敏胶的固含量为35%-50%,粘度为2000cps-8000cps。更具体地,阻燃耐温剂为氢氧化铝、有机次磷酸铝,磷氮系阻燃耐温剂,如app,mc或mca,或氟系阻燃剂,如全氟丁基盐,以上助剂中的一种或几种复配助剂;分散助剂为常用填料分散用的分散剂。

11.在本发明的一具体实施方式中,第一底涂剂层和第二底涂剂层为硅橡胶泡棉处理用底涂剂。具体地,硅橡胶泡棉处理用底涂剂的原料组成为乙烯基硅烷10重量份-30重量份,丙烯酰氧基丙基硅烷1重量份-10重量份,丙烯酸低聚物树脂1重量份-10重量份,过氧化物引发剂0.1重量份-5重量份,增粘树脂0.5重量份-5重量份,溶剂10重量份-50重量份。

12.在本发明的一具体实施方式中,隔热阻燃耐高温泡棉的原料组成为(以下均为重量份)双组份自发泡加成型硅橡胶100份、阻燃耐温剂10-20份、隔热剂5-15份、填充剂1-10份;具体地,双组份自发泡加成型硅橡胶为双组份低中等硬度加成型自发泡硅橡胶s6010;具体地,阻燃耐温剂为氢氧化铝、有机次磷酸铝,磷氮系阻燃耐温剂,如app,mc或mca,或氟系阻燃剂,如全氟丁基盐,以上助剂中的一种或几种复配助剂;具体地,隔热剂为空心玻璃微珠、气凝胶中的一种或两种的混合物。

13.在本发明的一具体实施方式中,聚酯离型膜层为双面离型纸;其中,聚酯离型膜层的重离型力面离型力为50g-120g,轻离型力面离型力为10g-50g。

14.本发明还提供了上述高性能缓冲隔热阻燃泡棉双面胶带的制备方法,该制备方法包括以下步骤:

15.将第一胶黏剂层涂布于单面涂硅聚酯离型膜后,烘干;

16.经过贴合辊与两面分别涂覆第一底涂剂层和第二底涂剂层的硅橡胶泡棉层的一面进行贴合;

17.硅橡胶泡棉层的另一面与涂布于聚酯离型膜层的重离型力面的第二胶黏剂层进行贴合;

18.剥离单面涂硅聚酯离型膜,收卷,得到高性能缓冲隔热阻燃泡棉双面胶带。

19.在本发明的一具体实施方式中,制备方法具体包括以下步骤:

20.将溶剂型丙烯酸酯压敏胶,溶剂乙酸乙酯10-50份稀释至固含量为20-35%,加入阻燃耐温剂,加入分散助剂搅拌均匀,加入固化剂,混合均匀,脱气泡后,经过逗号涂布头,按照湿胶厚度30-150um进行控制,涂布于聚酯离型膜层的重离型力面上,经过烘箱干燥,烘箱温度为55℃-135℃设定的不同温升的电加热烘箱,最终可得涂布于聚酯离型膜层的重离型力面上的第二胶黏剂层,干胶厚度可为10-60um;

21.同样的工艺,制备涂布于第一胶黏剂层,干胶厚度为10-60um。其中,第一胶黏剂层涂和第二胶黏剂层涂的厚度可以相同也可以不同。

22.在本发明的一具体实施方式中,该制备方法还包括以下步骤:

23.采用第一底涂剂层和第二底涂剂层的原料组成对硅橡胶泡棉进行两面处理;

24.具体包括:

25.将乙烯基硅烷,丙烯酰氧基丙基硅烷,丙烯酸低聚物树脂,过氧化物引发剂,增粘树脂,溶剂混合均匀,在硅橡胶泡棉的两侧进行底涂剂喷涂,并送入55-135℃烘箱进行干燥,并收卷。

26.本发明的丙烯酸酯压敏胶为耐温性能优异的丙烯酸酯压敏胶,通过以下步骤制备得到(以下均为重量份):

27.将11份甲基丙烯酸甲酯(mma),20份丙烯酸异辛酯(ioa),4份丙烯酸(aa),3份丙烯酸羟乙酯(2-hea),4份丙烯酰吗啉(acmo)混合成混合单体42份;

28.将其中21份混合单体与50份溶剂乙酸乙酯加入回流搅拌反应釜,然后加入0.6份引发剂bpo,开启搅拌8转/分钟,并抽真空至-0.095mpa,通入氮气,继续搅拌,采用0.5℃/min的速度升温至65℃,搅拌回流反应1.5小时后,将温度按照0.5℃/min的速度升温至80℃,保持80℃及搅拌回流,然后将另一半单体混合物21份与引发剂0.6份组成的搅拌混合物通过真空脱气氮气保护的滴加灌1按照0.1份/min的速度滴加至回流反应釜进行反应;然后将0.6份bpo与8份乙酸乙酯的混合物通过真空脱气氮气保护的滴加灌2按照0.2份/min的速度滴加至回流反应釜进行反应,最后保持80℃及搅拌回流,继续反应40分钟,最后制备成固含量为42%,单体转化率为99.2%的溶剂型丙烯酸酯压敏胶。

29.本发明的高性能缓冲隔热阻燃泡棉双面胶带的应用,该高性能缓冲隔热阻燃泡棉双面胶带用于动力电池模组的粘结、密封。

30.本发明的高性能缓冲隔热阻燃泡棉双面胶带,在丙烯酸酯压敏胶的和硅橡胶泡棉中均用阻燃耐温剂以及隔热剂提升了胶带的阻燃性能和隔热性能,隔热系数《0.02,阻燃性能可达v0级,同时采用自制的丙烯酸酯压敏胶胶黏剂能够对动力电池组件材料,如铝塑膜,金属铝,sus,玻璃纤维或者碳纤维增强塑料等,具有优异的粘接性能,180

°

剥离强度可达30n/inch以上,持粘性≥24小时(85℃,1kg砝码,sus钢板)。可在新能源动力电池片组件粘接密封,抗冲击,阻燃隔热等方面获得应用。

附图说明

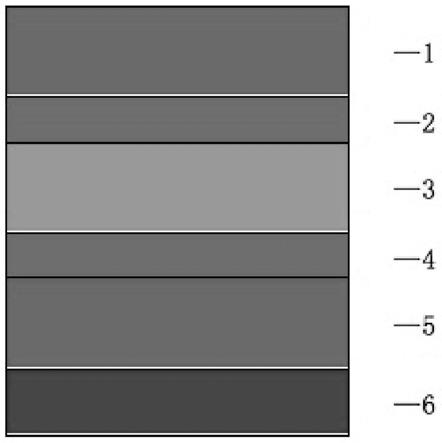

31.图1为本发明的高性能缓冲隔热阻燃泡棉双面胶带。

32.主要附图符号说明;

33.1、第一胶黏剂层,2、第一底涂剂层,3、硅橡胶泡棉层,4、第二底涂剂层,5、第二胶黏剂层,6、聚酯离型膜层,7、单面涂硅聚酯离型膜。

具体实施方式

34.本发明提供了一种高性能缓冲隔热阻燃泡棉双面胶带及其制备方法,其结构如图1所示,其包括:

35.第一胶黏剂层1,第一底涂剂层2,硅橡胶泡棉层3,第二底涂剂层4,第二胶黏剂层5,聚酯离型膜层6。

36.第一胶黏剂层1和第二胶黏剂层5,为高粘性阻燃耐温丙烯酸酯压敏胶层。

37.第一底涂剂层2和第二底涂剂层4,为能够提升第一胶黏剂层1和第二胶黏剂层5丙

烯酸酯压敏胶与硅橡胶泡棉层3粘接性能的涂层。

38.硅橡胶泡棉层3,为隔热阻燃耐高温泡棉,具有优异的隔热阻燃耐高温性能和抗冲击缓冲性能。

39.聚酯离型膜层6,为双面离型膜,其两面离型力有差别。

40.本发明的高性能缓冲隔热阻燃泡棉双面胶带的制备过程中还包括单面涂硅聚酯离型膜7。

41.第一胶黏剂层1和第二胶黏剂层5为高粘性阻燃耐温丙烯酸酯压敏胶层,包括耐温丙烯酸酯压敏胶胶水100份,溶剂乙酸乙酯10-50份,阻燃耐温剂1-20份,加入分散助剂0.1-3份搅拌均匀,加入0.1-5份的异氰酸酯类和环氧类固化剂混合物经过混合搅拌,涂布,烘干制备的压敏胶层;耐温丙烯酸酯压敏胶胶水固含量为35-50%,粘度2000-8000cps的丙烯酸酯压敏胶。阻燃耐温剂为氢氧化铝,有机次磷酸铝,磷氮系阻燃耐温剂,如app,mc或mca,或氟系阻燃剂,如全氟丁基盐,以上助剂中的一种或几种复配助剂,优选为氢氧化铝和全氟丁基盐的混合物,或有机次磷酸铝、磷氮系阻燃剂app、mc或mca中一种和全氟丁基盐的混合物,全氟丁基盐优选的为全氟丁基锂;分散助剂为常用填料分散用的分散剂,优选为lencolo 1108,byk190,byk191,科莱恩dispersogen pce分散剂中的一种或两种的混合物;异氰酸酯类和环氧类固化剂为压敏胶行业常用的异氰酸酯低聚物固化剂和三缩水甘油醚苯胺类固化剂,优选两者混合比例为5-25:1。

42.第一底涂剂层2和第二底涂剂层4主要是用于对硅橡胶泡棉进行两面处理,能够提升第一胶黏剂层1和第二胶黏剂层5丙烯酸酯压敏胶与硅橡胶泡棉层3粘接性能的涂层;主要成份为乙烯基硅氧烷10-30份,丙烯酰氧基丙基硅烷1-10份,丙烯酸共聚树脂1-10份,过氧化物引发剂0.1-5份,增粘树脂0.5-5份,溶剂10-50份等。主要作用为提高丙烯酸酯压敏胶与硅橡胶泡棉界面的粘接附着力。

43.所述硅橡胶泡棉层3,为隔热阻燃耐温泡棉,具有优异的隔热阻燃耐温性能和抗冲击缓冲性能。优选隔热阻燃耐高温泡棉的组成为(以下均为重量份)双组份自发泡加成型硅橡胶100份、阻燃耐温剂10-20份、隔热剂5-15份、填充剂1-10份,经过混合,涂布,发泡、固化等工艺制备而成。双组份加成型硅橡胶为市售的双组份低中等硬度加成型自发泡硅橡胶s6010;阻燃耐温剂为氢氧化铝、有机次磷酸铝,磷氮系阻燃耐温剂,如app,mc或mca,或氟系阻燃剂,如全氟丁基锂,以上助剂中的一种或几种复配助剂;隔热剂为空心玻璃微珠、气凝胶等的一种或两种的混合物,空心玻璃微珠为直径d50为10-50的空心玻璃微珠,气凝胶为比表面积为400-1000m2/g的sio2气凝胶。

44.聚酯离型膜6,为双面离型膜,其两面离型力有差别,重离型力面离型力为50-120g,轻离型力面离型力为10-50克。

45.单面涂硅聚酯离型膜7,为一面涂布有机硅离型剂的30-50um pet离型膜,离型力优选为30-100g。

46.采用底涂剂对硅橡胶泡棉进行两面处理,过程为:主要成份为乙烯基硅烷10-30份,丙烯酰氧基丙基硅烷1-10份,丙烯酸酯低聚物树脂1-10份,过氧化物引发剂0.1-5份,增粘树脂0.5-5份,溶剂10-50份等,混合均匀,然后将硅橡胶泡棉两侧进行底涂剂喷涂,并送入55-135℃烘箱进行干燥,并收卷。

47.第一胶黏剂层1和第二胶黏剂层5为丙烯酸酯压敏胶,制备过程为:

48.将溶剂型丙烯酸酯压敏胶100份,固含量35-50%,粘度2000-8000cps的压敏胶原胶用溶剂乙酸乙酯10-50份稀释至固含量为20-35%,加入阻燃耐温剂1-10份,加入分散助剂0.1-3份搅拌均匀,加入0.1-5份的异氰酸酯类和环氧类固化剂混合物,混合均匀,脱气泡后,经过逗号涂布头,按照湿胶厚度30-150um进行控制,涂布于聚酯离型膜6的重离型力面上,经过烘箱干燥,烘箱温度为55-135℃设定的不同温升的电加热烘箱,最终可得涂布于离型膜6的重离型力面上的丙烯酸酯压敏胶胶黏剂5,干胶厚度可为10-60um。同样的工艺,可制备涂布于单面涂硅聚酯离型膜7上的丙烯酸酯压敏胶1,干胶厚度可为10-60um。

49.高性能缓冲隔热阻燃泡棉双面胶带的制备方法为:

50.第一胶黏剂层1涂布于单面涂硅聚酯离型膜7后、经过烘干出烘箱后经过贴合辊与进行底涂处理的硅橡胶泡棉3的一面进行贴合;另一面与涂布于双面聚酯离型膜6重离型力面的第二胶黏剂层5进行贴合,并剥离掉单面涂硅聚酯离型膜7,最后收卷。

51.本发明的丙烯酸酯压敏胶为耐温性能优异的丙烯酸酯压敏胶,通过以下步骤制备得到(以下均为重量份):

52.将11份甲基丙烯酸甲酯(mma),20份丙烯酸异辛酯(ioa),4份丙烯酸(aa),3份丙烯酸羟乙酯(2-hea),4份丙烯酰吗啉(acmo)混合成混合单体42份;

53.将其中21份混合单体与50份溶剂乙酸乙酯加入回流搅拌反应釜,然后加入0.6份引发剂bpo,开启搅拌8转/分钟,并抽真空至-0.095mpa,通入氮气,继续搅拌,采用0.5℃/min的速度升温至65℃,搅拌回流反应1.5小时后,将温度按照0.5℃/min的速度升温至80℃,保持80℃及搅拌回流,然后将另一半单体混合物21份与引发剂0.6份组成的搅拌混合物通过真空脱气氮气保护的滴加灌1按照0.1份/min的速度滴加至回流反应釜进行反应;然后将0.6份bpo与8份乙酸乙酯的混合物通过真空脱气氮气保护的滴加灌2按照0.2份/min的速度滴加至回流反应釜进行反应,最后保持80℃及搅拌回流,继续反应40分钟,最后制备成固含量为42%,单体转化率为99.2%的溶剂型丙烯酸酯压敏胶。

54.该高性能缓冲隔热阻燃泡棉双面胶带,在丙烯酸酯压敏胶的和硅橡胶泡棉中均用阻燃耐温剂以及隔热剂提升了胶带的阻燃性能和隔热性能,隔热系数《0.02,阻燃性能可达v0级,同时采用的丙烯酸酯压敏胶胶黏剂能够对动力电池组件材料,如铝塑膜,金属铝,sus,玻璃纤维或者碳纤维增强塑料等,具有优异的粘接性能,180

°

剥离强度可达30n/inch以上,持粘性≥24小时(85℃,1kg砝码,sus钢板)。可在新能源动力电池片组件粘接密封,抗冲击,阻燃隔热等方面获得应用。

55.实施例1

56.高粘性阻燃耐温丙烯酸酯压胶黏剂的制备

57.将自制固含量为42%,粘度5000cps的耐温溶剂型丙烯酸酯压敏胶胶水100份,溶剂乙酸乙酯40份,阻燃耐温剂氢氧化铝10份,全氟丁基锂5份,加入分散助剂lencolo 1108 1.5份搅拌均匀,加入5份的异氰酸酯类和0.8环氧类固化剂混合物经过混合搅拌,经过逗号涂布头,按照设计厚度涂布至50um聚酯离型膜和聚酯离型膜上,经过连续升温烘箱烘干制得干胶厚度为20um的阻燃耐温丙烯酸酯压胶。

58.溶剂型丙烯酸酯压敏胶通过以下步骤制备得到(以下均为重量份):

59.将11份甲基丙烯酸甲酯(mma),20份丙烯酸异辛酯(ioa),4份丙烯酸(aa),3份丙烯酸羟乙酯(2-hea),4份丙烯酰吗啉(acmo)混合成混合单体42份;

60.将其中21份混合单体与50份溶剂乙酸乙酯加入回流搅拌反应釜,然后加入0.6份引发剂bpo,开启搅拌8转/分钟,并抽真空至-0.095mpa,通入氮气,继续搅拌,采用0.5℃/min的速度升温至65℃,搅拌回流反应1.5小时后,将温度按照0.5℃/min的速度升温至80℃,保持80℃及搅拌回流,然后将另一半单体混合物21份与引发剂0.6份组成的搅拌混合物通过真空脱气氮气保护的滴加灌1按照0.1份/min的速度滴加至回流反应釜进行反应;然后将0.6份bpo与8份乙酸乙酯的混合物通过真空脱气氮气保护的滴加灌2按照0.2份/min的速度滴加至回流反应釜进行反应,最后保持80℃及搅拌回流,继续反应40分钟,最后制备成固含量为42%,单体转化率为99.2%的溶剂型丙烯酸酯压敏胶。

61.实施例2

62.硅橡胶泡棉层的制备

63.将市售的s6010重量比1:1的双组份加成型自发泡硅橡胶a组分和b组分按照50重量份:50重量份、加入阻燃耐温剂氢氧化铝10份,全氟丁基锂5份,直径d50为25um的空心玻璃微珠5份,比表面积为400-1000m2/g的sio2气凝胶3份,钛白粉3份,经过搅拌混合,涂布,发泡、连续升温固化等工艺制备而成。

64.实施例3

65.硅橡胶底涂剂的制备及处理硅橡胶泡棉

66.将乙烯基三甲氧基硅烷20份,丙烯酰氧基丙基硅烷kh-570 10份,丙烯酸低聚物树脂8份,过氧化物引发剂1份,增粘树脂1份,丁酮40,乙酸乙酯20份,混合均匀,即制备成硅橡胶底涂剂。然后将硅橡胶泡棉两侧进行底涂剂喷涂,并送入55℃-135℃烘箱进行干燥,并收卷。

67.实施例4

68.高性能缓冲隔热阻燃泡棉双面胶带制备

69.上述丙烯酸酯压敏胶涂布于单面涂硅聚酯离型膜后、经过烘干出烘箱后经过贴合辊与上面进行底涂处理的硅橡胶泡棉的一面进行贴合;然后,另一面与涂布于双面聚酯离型膜重离型力面的丙烯酸酯压敏胶胶黏剂进行贴合,并剥离掉涂硅聚酯离型膜,最后并收卷成泡棉双面胶实施例s1。

70.实施例5

71.高粘性阻燃耐温丙烯酸酯压胶黏剂的制备

72.将自制固含量为42%,粘度5000cps的耐温丙烯酸酯压敏胶胶水100份,溶剂乙酸乙酯40份,阻燃耐温剂机次磷酸铝8份、磷氮系阻燃剂app 8份,全氟丁基锂4份,加入分散助剂byk190 2份搅拌均匀,加入4份的异氰酸酯类和0.5环氧类固化剂混合物经过混合搅拌,经过逗号涂布头,按照设计厚度涂布至50um聚酯离型膜和聚酯离型膜上,经过连续升温烘箱烘干制得干胶厚度为20um的阻燃耐温丙烯酸酯压胶。

73.实施例6

74.硅橡胶泡棉层的制备

75.将市售的s6010双组份加成型自发泡硅橡胶a组分和b组分按照50份:50份、加入阻燃耐温剂氢氧化铝15份,全氟丁基锂3份,直径d50为25um的空心玻璃微珠8份,比表面积为400-1000m2/g的sio2气凝胶2份,色素炭黑3份,经过搅拌混合,涂布,发泡、连续升温固化等工艺制备而成。

76.实施例7

77.硅橡胶底涂剂的制备及处理硅橡胶泡棉

78.将乙烯基三甲氧基硅烷10份,丙烯酰氧基丙基硅烷kh-570 15份,丙烯酸低聚物树脂5份,过氧化物引发剂1.5份,增粘树脂1.5份,丁酮40份,乙酸乙酯20份,混合均匀,即制备成硅橡胶底涂剂。然后将硅橡胶泡棉两侧进行底涂剂喷涂,并送入55℃-135℃烘箱进行干燥,并收卷。

79.实施例8

80.高性能缓冲隔热阻燃泡棉双面胶带制备

81.上述丙烯酸酯压敏胶涂布于单面涂硅聚酯离型膜后、经过烘干出烘箱后经过贴合辊与上面进行底涂处理的硅橡胶泡棉的一面进行贴合;然后,另一面与涂布于双面聚酯离型膜重离型力面的丙烯酸酯压敏胶胶黏剂进行贴合,并剥离掉涂硅聚酯离型膜,最后并收卷成的泡棉双面胶实施例s2。

82.对比例1

83.高粘性阻燃耐温丙烯酸酯压胶黏剂的制备

84.将市售丙烯酸酯压敏胶s1400和固化剂s75经过混合搅拌,经过逗号涂布头,按照设计厚度涂布至50um聚酯离型膜和聚酯离型膜上,经过连续升温烘箱烘干制得干胶厚度为20um的阻燃耐温丙烯酸酯压胶。

85.对比例2

86.硅橡胶泡棉层的制备

87.将市售的s6010双组份加成型自发泡硅橡胶a组分和b组分按照50重量份:50重量份、加入色素炭黑3份,经过搅拌混合,涂布,发泡、连续升温固化等工艺制备而成。

88.对比例3

89.硅橡胶底涂剂的制备及处理硅橡胶泡棉

90.将乙烯基三甲氧基硅烷10份,丙烯酰氧基丙基硅烷kh-570 15份,丙烯酸低聚物树脂5份,过氧化物引发剂1.5份,增粘树脂1.5份,丁酮40份,乙酸乙酯20份,混合均匀,即制备成硅橡胶底涂剂。然后将硅橡胶泡棉两侧进行底涂剂喷涂,并送入55-135℃烘箱进行干燥,并收卷。

91.对比例4

92.高性能缓冲隔热阻燃泡棉双面胶带制备

93.上述丙烯酸酯压敏胶涂布于单面涂硅聚酯离型膜后、经过烘干出烘箱后经过贴合辊与上面进行底涂处理的硅橡胶泡棉的一面进行贴合;然后,另一面与涂布于双面聚酯离型膜重离型力面的丙烯酸酯压敏胶胶黏剂进行贴合,并剥离掉涂硅聚酯离型膜,最后并收卷成的泡棉双面胶对比例c1。

94.对比例5

95.本对比例的双面胶与实施例4的双面胶实施例s1的区别仅在于:

96.压敏胶层的原料组成为溶剂型丙烯酸酯压敏胶150重量份,溶剂乙酸乙酯5重量份重量份,阻燃耐温剂机次磷酸铝23份,分散助剂byk190 6重量份,加入7份的异氰酸酯固化剂。得到泡棉双面胶对比例c2。

97.对比例6

98.本对比例的双面胶与实施例4的双面胶实施例s1的区别仅在于:

99.制备时不添加单面涂硅聚酯离型膜,直接贴合在进行底涂处理的硅橡胶泡棉的一面。得到泡棉双面胶对比例c3。

100.对比例7

101.本对比例的双面胶与实施例4的双面胶实施例s1的区别仅在于:

102.压敏胶层的原料组成为溶剂型丙烯酸酯压敏胶为市场销售的,不是本发明自制的。得到泡棉双面胶对比例c4。

103.测试方法

104.将泡棉双面胶实施例s1,双面胶实施例s2,和泡棉双面胶对比例c1,标准环境(23

±

2℃,55

±

5%rh)放置24小时后进行如下测试

105.1.180

°

剥离力测试

106.按照gb/t2792-1998,裁切样条宽度25mm,双面胶一面贴纤维胶带,另一面撕掉离型膜后采用2kg砝码将胶带贴合至sus标准测试样板,标准环境(23

±

2℃,55

±

5%rh)放置24小时后,采用牛顿拉力机,300mm/min的拉伸速度测试胶带的180

°

剥离力

107.2.阻燃等级,按照ul94进行阻燃等级测试;

108.3.测试导热系数,按照astm d5470进行导热系数测试;

109.4.体积电阻率,gb/t1410-2006

110.5.双85老化测试,将25mm宽度胶带样条贴到sus板后,放入85℃,85%rh老化箱,500小时后测试180

°

剥离力。

111.测试数据如表1所示。

112.表1

[0113][0114]

通过双面胶实施例实施例与对比例的数据可以看出,本发明的高性能缓冲隔热阻燃泡棉双面胶带具有优异的粘接性能,耐双85老化性能,阻燃性能,隔热性能和体积电阻率。

[0115]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。