1.本技术涉及标签贴技术领域,具体涉及一种耐高温高粘硅胶标签贴及其制备方法。

背景技术:

2.硅胶系标签贴主要应用于汽车、家具或电子产品表面标签贴,具有对低表面能表面表现出优异的贴附性能,同时具有低voc及耐高温的特性,使其在使用过程中不会对环境造成污染,高温对其性能稳定性影响小,对低表面能被贴物表现高粘着力,保证其在使用过程中不易掉落,从而完整标识产品信息。

3.目前市场上主要使用于各种亚克力标签,其满足普通材料表面标签的贴合,对其voc的控制也能满足环境要求,但是随着材料科技的不断发展,表面处理技术革新,低表面能材料遍布生活的每个角落,亚克力标签使用在粘贴防指纹、防污低表面能处理的被贴物表面或用有机硅进行密封的织物表面时,往往出现不易粘合或者容易脱落的现象导致产品在使用过程中标签掉落,造成严重的后果;其次市场上也有部分高粘有机硅标签,但是其存在脱基而且在高温烘烤时出现粘贴性能下降,挥发性物质超标导致使用环境污染超标,导致使用者身体伤害。

技术实现要素:

4.有鉴于此,本发明提供了一种耐高温高粘硅胶标签贴及其制备方法,解决了现有技术中低表面能材料表面的硅胶标签贴容易脱基,高温烘烤时粘结性能下降,挥发性物质超标的技术问题。

5.根据本发明的第一个方面,本发明提供了一种耐高温高粘度硅胶标签贴,所述硅胶标签贴包括:基材层;设置在所述基材层一侧的硬质硅胶层;设置在所述硬质硅胶层远离基材一侧的软质硅胶层;以及设置在所述软质硅胶层远离硬质硅胶层一侧的离型膜层。

6.作为优选的,所述硬质硅胶层包括按质量百分含量计的如下组分:

7.有机硅树脂20-50%;

8.甲基苯基乙烯基硅树脂5-15%;

9.乙烯基硅油15-35%

10.苯基硅油10-15%;

11.醇类有机溶剂5-10%;

12.交联剂0.5-2.5%;

13.乳化剂3-10%;

14.抑制剂0.1-0.5%;

15.偶联剂0.5-2%;

16.催化剂0.5-2%。

17.甲基苯基乙烯基硅树脂、乙烯基硅油、苯基硅油含有可反应的双键与含氢硅油交

联剂一起在配方中加成反应形成胶膜,其中甲基苯基乙烯基硅树脂具有提高胶膜在高温下的稳定性,其与苯基硅油具有快速相容的效果;有机硅树脂在配方中主要去填充作用,可以调整胶膜硬度;醇类有机溶剂和乳化剂主要调整料液动态黏度和固体含量便于后续涂布工艺加工;偶联剂主要作用为改善胶膜与基材间的附着牢度,增大粘基力;抑制剂主要在常温下抑制催化剂的作用增加涂布液浴槽时间。

18.作为更优选的,所述所述有机硅树脂为甲基乙烯基mq树脂或甲基氢mq树脂中的一种或两种;

19.所述乙烯基硅油的黏度为5000-15000mpa

·

s;

20.所述苯基硅油为苯基甲基硅烷或含有乙烯基的苯基甲基硅的混合物;

21.所述醇类有机溶剂为无水乙醇、甲醇、异丙醇中的一种或多种;

22.所述交联剂为含氢硅油;

23.所述乳化剂为聚乙烯醇或聚醚改性有机硅树脂中的一种或两种;

24.所述抑制剂为3,5-二甲基-1-乙炔3-醇、3-甲基-1-丁炔-3-醇、3-苯基-1-丁炔-3-醇、1-乙炔-1-环己醇中的一种或多种。

25.所述偶联剂为氨基、乙烯基、甲基丙烯酰氧基、环氧基、巯烃基硅烷类中的一种或多种;

26.所述催化剂为二乙烯四甲基二硅氧烷铂络合物。

27.作为优选的,所述软质硅胶层包括按质量百分计的如下组分:

28.有机硅树脂50-80%;

29.乙烯基硅油10-30%;

30.苯基乙烯基硅油15-45%;

31.醇类有机溶剂5-30%;

32.乳化剂10-20%;

33.光引发剂1-3%。

34.有机硅树脂、乙烯基硅油、苯基乙烯基硅油在反应过程中具有成膜作用,同时其中富含羟基表现出对低表面能被贴物高粘性,醇类有机溶剂和乳化剂主要调节胶液的动态黏度及固含量,便于后续涂布生产作业,光引发剂主要在uv照射过程中引发产生活性自由基聚合,使胶层交联反应固化。

35.作为更优选的,所述有机硅树脂为羟基mq树脂,所述mq树脂中m单元与q单元的比例为:0.5《m:q《1,其中m为r3sio

1/2

,q为sio

4/2

,其他活性官能团为羟基;

36.所述乙烯基硅油的黏度为5000-15000mpa

·

s;

37.所述醇类有机溶剂为无水乙醇、甲醇、异丙醇中的一种或多种;

38.所述乳化剂为聚乙烯醇或聚醚改性mq树脂中的一种;

39.所述光引发剂为2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的一种或多种。

[0040]

作为优选的,所述硬质硅胶层、所述软质硅胶层、所述离型膜层的厚度比例为(4-100):(3-10):(25-45)。

[0041]

作为优选的,所述基材层的材质为聚对苯二甲酸类塑料或聚酰亚胺中的一种;所

述离型膜层为进行了涂氟处理的氟素离型膜。

[0042]

根据本发明的第二个方面,本发明提供了一种包括上述所述的耐高温高粘度硅胶标签贴的制备方法,包括如下步骤:

[0043]

s1:在pet或pi基材层的电晕面上涂布硬质硅胶涂布液,放入烘箱高温热固化后得到硬质硅胶层;

[0044]

s2:在步骤s1中制备得到的硬质硅胶层的表面涂布软质硅胶胶液,再次放入烘箱进行高温热固化和uv固化后得到软质硅胶层;

[0045]

s3:在步骤s2中的制备得到的软质硅胶层的表面贴合离型膜层,得到标签贴成品结构。

[0046]

作为优选的,所述步骤s1中的热固化温度为:80-130℃,热固化时间25-45秒;

[0047]

所述步骤s2中的热固化温度为:80-160℃,固化时间60-180秒;

[0048]

所述步骤s2中的uv剂量为420-720mj/cm2,照射30s-120s。

[0049]

作为优选的,所述硬质硅胶涂布液的制备步骤如下:

[0050]

(1)在乙烯基硅油中加入苯基硅油,以400-600转/分钟的速度搅拌3-7分钟,再添加有机硅树脂和甲基苯基乙烯基硅树脂搅拌10-30分钟后,再添加乳化剂和醇类有机溶剂搅拌10-30分钟得到混合料;

[0051]

(2)将步骤(1)得到的混合料倒入反应釜,以400-600转/分钟的速度搅拌进行乳化反应50-70分钟,冷却后放料;

[0052]

(3)使用前分别加入抑制剂、交联剂、偶联剂、催化剂,以400-600转/分钟的速度搅拌20-40分钟,静置5-15分钟进行消泡。

[0053]

所述软质硅胶涂布液的制备步骤如下:

[0054]

(4)在苯乙烯基硅油中加入乙烯基硅油,以400-600转/分钟速度搅拌3-7分钟后添加有机硅树脂搅拌10-30分钟后,然后再添醇类有机溶剂和乳化剂搅拌10-30分钟得到混合料;

[0055]

(5)将步骤(4)得到的混合料倒入反应釜,以400-600转/分钟搅拌进行乳化反应50-70分钟,冷却后放料;

[0056]

(6)使用前加入光引发剂,以400-600转/分钟速度搅拌20-40分钟,

[0057]

静置5-15分钟进行消泡。

[0058]

第一次高温固化的温度稍低于第二段高温固化的温度,主要用于硬质硅胶层的固化,同时胶层与基材的附着偶联反应发生,第二段高温固化的作用主要使硬质硅胶层与软质硅胶层间进行交联反应,同时对第一段高温固化有加强作用;uv固化的作用主要使软质硅胶层的自由基进行交联固化,同时保护其羟基含量。

[0059]

在制备硬质硅胶液和软质硅胶液的过程中使用醇类有机溶剂,使其具有在高温环境下、表现低voc性能,同时比使用苯、醋酸乙酯减少了对环境的污染。

[0060]

再者通过两次涂布配方差异设计,使其具有性能耐高温、对低表面能被贴物高粘着性能。

[0061]

本发明的耐高温高粘硅胶标签贴包括:基材层和设置在基材层一侧的硬质硅胶层;设置在硬质硅胶层远离基材层一侧的软质硅胶层;以及设置在软质硅胶层远离硬质硅胶层一侧的离型膜层,通过在基材层表面涂布一层硬质硅胶涂布液,经过热固后再涂布一

层软质硅胶涂布液进行热固和uv固化,最后贴合氟素离型膜,通过在线两次涂布两次高温固化以及光固化后使硅胶标签贴具有耐高温、对低表面能被贴物的高粘着性能,保证硅胶标签贴在使用过程中不易掉落,从而可以完整标识产品信息;在制备硬质硅胶液和软质硅胶液的过程中使用醇类有机溶剂,使其成品具有高温低挥发物性能,从源头到生产过程中减少了对环境的污染。

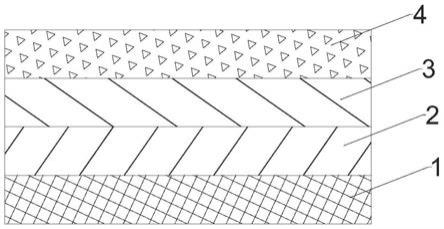

附图说明

[0062]

为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术中描述中所需要使用的附图做简单地介绍,显而易见的,下面描述的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0063]

图1所示为本技术一实施例提供的耐高温高粘硅胶标签贴的剖面图;

[0064]

图2所示为本技术一实施例提供的耐高温高粘标签贴的制备流程示意图。

[0065]

附图标记说明:

[0066]

1-基材层;2-硬质硅胶层;3-软质硅胶层;4-离型膜层。

具体实施方式

[0067]

为了进一步说明本发明,以下结合实施例对本发明提供的一种耐高温高粘硅胶标签贴及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0068]

本发明对下文采用的原料的来源并无特殊的限制,可以为一般市售,例如:

[0069]

甲基乙烯基mq型硅树脂,购自山东大易化工有限公司,牌号为dy-vmq103;

[0070]

乙烯硅油,购自山东大易化工有限公司,牌号为dy-v411乙烯基硅油(支链型);

[0071]

含氢硅油,购自山东大易化工有限公司,牌号为dy-h202甲基含氢硅油;

[0072]

甲基苯基乙烯基硅树脂,购自安徽艾约塔硅油有限公司,牌号为iota208;

[0073]

苯基硅油,购自安徽艾约塔硅油有限公司,牌号为iota 250-30;

[0074]

抑制剂,购自国药,牌号为t8197023;

[0075]

氨基硅烷类偶联剂,购自日本信越,牌号为kbm-902;

[0076]

乳化剂,购自日本旭硝子公司,牌号为s3430e;

[0077]

二乙烯四甲基二硅氧烷铂络合物,购自道康宁公司,牌号为4000;

[0078]

羟基mq树脂,购自晏迪科技,牌号为ydsr-1002;

[0079]

光引发剂(2-羟基-2-甲基-1-苯基丙酮),购自南通润丰石油化工有限公司,牌号为2 bp 119-61-9;

[0080]

底涂胶,购自道康宁公司,牌号为7499;

[0081]

附着层硅胶,购自道康宁公司,牌号为7388;

[0082]

高粘硅胶,购自道康宁公司,牌号为7355。

[0083]

实施例1

[0084]

实施例1的硅胶标签贴包括:基材层1;设置在基材层1一侧的硬质硅胶层2;设置在硬质硅胶层2远离基材一侧的软质硅胶层3;以及设置在软质硅胶层3远离硬质硅胶层2一侧的离型膜层4。

[0085]

选用厚度为50μm透明pet膜为基材层1,在透明pet膜的电晕面上涂布10μm厚的硬质硅胶液,经过烤箱120℃烘烤40s形成硬质硅胶层2,再在硬质硅胶层2表面上涂布30μm厚的软质硅胶液,经过烤箱160℃烘烤90s,uv剂量520mj/cm2照射60s后形成软质硅胶层3,再在软质硅胶层3上贴合0.05mm氟素离型膜即得耐高温高粘硅胶标签贴。

[0086]

上述的硬质硅胶液和软质硅胶液的原料用量见表1和表2,按照表1和表2中的组分配比进行制备硬质硅胶液和软质硅胶液。

[0087]

硬质硅胶液的制备步骤包括:

[0088]

(1)在乙烯硅油中加入苯基硅油,以500转/分钟速度搅拌5分钟,再添加mq树脂和甲基苯基乙烯基硅树脂搅拌20分钟后,再添乳化剂及无水乙醇搅拌20分钟得到混合料;

[0089]

(2)将步骤(1)得到的混合料倒入70℃的反应釜中,以500转/分钟搅拌进行乳化反应60分钟,冷却后放料;

[0090]

(3)使用前分别加入抑制剂(3-(三甲基硅基)丙炔醇)、含氢硅油和氨基硅烷类偶联剂、二乙烯四甲基二硅氧烷铂络合物,以400-600转/分钟速度搅拌20-40分钟,静置5-15分钟进行消泡。

[0091]

软质硅胶液的制备步骤包括:

[0092]

(4)在苯乙烯基硅油中加入乙烯基硅油,以500转/分钟速度搅拌5分钟,再添加羟基mq树脂搅拌20分钟后,再添无水乙醇和乳化剂搅拌20分钟得到混合料;

[0093]

(5)将步骤(4)得到的混合料倒入70℃的反应釜中,以500转/分钟搅拌进行乳化反应60分钟,冷却后放料;

[0094]

(6)使用前加入光引发剂(2-羟基-2-甲基-1-苯基丙酮),以500转/分钟速度搅拌30分钟,静置10分钟进行消泡。

[0095]

实施例1采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0096]

实施例2

[0097]

实施例2与实施例1的硅胶标签贴的结构相同;

[0098]

实施例2的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0099]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0100]

实施例2采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0101]

实施例3

[0102]

实施例3与实施例1的硅胶标签贴的结构相同;

[0103]

实施例3的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0104]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0105]

实施例3采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0106]

实施例4

[0107]

实施例4与实施例1的硅胶标签贴的结构相同;

[0108]

实施例4的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0109]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0110]

实施例4采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0111]

实施例5

[0112]

实施例5与实施例1的硅胶标签贴的结构相同;

[0113]

实施例5的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0114]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0115]

实施例5采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0116]

实施例6

[0117]

实施例6与实施例1的硅胶标签贴的结构相同;

[0118]

实施例6的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0119]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0120]

实施例6采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0121]

实施例7

[0122]

实施例7与实施例1的硅胶标签贴的结构相同;

[0123]

实施例7的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0124]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0125]

实施例7采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0126]

实施例8

[0127]

实施例8与实施例1的硅胶标签贴的结构相同;

[0128]

实施例8的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0129]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0130]

实施例8采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0131]

实施例9

[0132]

实施例9与实施例1的硅胶标签贴的结构相同;

[0133]

实施例9的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0134]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0135]

实施例9采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0136]

实施例10

[0137]

实施例10与实施例1的硅胶标签贴的结构相同;

[0138]

实施例10的实施方式与实施例1的实施方式基本相同,不同之处在于:

[0139]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0140]

实施例10采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0141]

实施例11

[0142]

实施例11与实施例1的硅胶标签贴的结构相同;

[0143]

实施例11与实施例1的实施方式基本相同,不同之处在于:

[0144]

选用厚度为50μm的透明pi膜为基材层1;在透明pi膜的电晕面上涂布5μm厚的硬质硅胶液,经过烤箱120℃烘烤40s形成硬质硅胶层2,再在硬质硅胶层表面上涂布30μm厚的软质硅胶液得到软质硅胶层3,再在软质硅胶层3上贴合0.05mm氟素离型膜即得耐高温高粘硅胶标签贴;

[0145]

硬质硅胶液和软质硅胶液的原料的用量不同;

[0146]

实施例11采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0147]

实施例12

[0148]

实施例12与实施例1的实施方式基本相同,不同之处在于:

[0149]

选用厚度为50μm透明pi膜为基材层1,在透明pi膜的电晕面上涂布10μm厚的硬质硅胶液,经过烤箱120℃烘烤40s形成硬质硅胶层2,再在硬质硅胶层2表面上涂布25μm厚的软质硅胶液得到软质硅胶层3,再在软质硅胶层3上贴合0.05mm氟素离型膜即得耐高温高粘硅胶标签贴;

[0150]

硬质硅胶液和软质硅胶液的组分配比不同;

[0151]

实施例12采用的制备原料的用量及最终制得的耐高温高粘硅胶标签贴的性能如表1、表2所示。

[0152]

表1实施例1-10中硬质硅胶液和软质硅胶液的各组分配比

[0153]

[0154][0155]

对比例1:

[0156]

选用厚度为50μm的透明pet膜为基材层,在透明pet膜的电晕面上涂布2μm厚的底涂胶,经过烤箱120℃烘烤40s得到底涂胶层,再在底涂胶层表面上涂布33μm厚的高粘硅胶,经过烤箱160℃烘烤150s得到高粘硅胶层,再在高粘硅胶层上贴合0.05mm氟素离型膜即得标签贴。

[0157]

对比例1制备得的硅胶标签贴的性能如表2所示。

[0158]

对比例2:

[0159]

选用厚度为50μm的透明pet膜为基材层,在透明pet膜的电晕面上涂布2μm厚的底涂胶,经过烤箱120℃烘烤40s得到底涂胶层,再在底涂胶层表面上涂布33μm厚的附着层硅胶,经过烤箱160℃烘烤150s得到附着层硅胶层,再在附着层硅胶层上贴合0.05mm氟素离型膜即得标签贴。

[0160]

对比例2采制得的硅胶标签贴的性能如表2所示。

[0161]

对比例3:

[0162]

选用厚度为50μm的透明pet膜为基材层,在透明pet膜的电晕面上涂布5μm厚的底涂胶,经过烤箱120℃烘烤40s得到底涂胶层,再在底涂胶层表面上涂布30μm厚的高粘硅胶,经过烤箱160℃烘烤150s得到高粘硅胶层,再在高粘硅胶层上贴合0.05mm氟素离型膜即得标签贴。

[0163]

对比例3采制得的硅胶标签贴的性能如表2所示。

[0164]

表2实施例1-12,对比例1-3的硅胶标签贴的检测结果

[0165][0166]

按astmd3652制备试样并测试硅胶标签贴的厚度;

[0167]

按tsm0508g-2009制备试样并测试甲苯tvoc和tvoc;

[0168]

按astm d3330制备试样并测试对钢板剥离强度;

[0169]

按gb/t4852-2002制备试样并测试初粘;

[0170]

按astmd3654m制备试样并测试高温静态剪切性能;

[0171]

按gb/9286制备试样并进行附着力百格测试;

[0172]

对玻璃表面剥离强度的测试参考测试标准astmd3330;

[0173]

胶面对粘脱基、脱胶的测试为胶面在20n压力下对粘30s后大于10m/s的速度拉开两层胶面后测试胶面与基材的附着次数;

[0174]

根据表2中实施例1-12及对比例1-3的硅胶标签贴的检测数据可知,本发明提供的耐高温高粘标签贴,使用层总厚度为55-150μm,由于硬质硅胶层和软质硅胶层中添加了易挥发的醇类有机溶剂,能够减少voc的产生,150℃30分钟的tvoc小于10ppm,从源头上减少了对环境污染,同时本发明的耐高温高粘标签贴对低表面能被贴物表现优异的粘合力和优异的耐高温性能,初粘》23#球,150℃30分钟对sus剥离力大于2000gf/in,高温静态剪切力:150℃/72h/1kg对sus,位移小于0.5mm,对表面能在115

°

水滴角以内的表面,粘着力大于500gf/in,胶面附着百格测试5b,胶面对粘测试3次以上不脱基。

[0175]

1、根据实施例1-5可知,随着硬质硅胶层中的甲基苯基乙烯基硅树脂的添加量不同,其高温剪切性能及胶层间附着产生变化,甲基苯基乙烯基硅树脂的添加量为5%-15%时表现正常,甲基苯基乙烯基硅树脂的添加量低于5%时出现高温剪切出现明显位移,表现基材附着稍差,甲基苯基乙烯基硅树脂的添加量高于15%表现层间附着出现分层脱胶现象;

[0176]

2、根据实施例6-10可知,随着羟基mq树脂的增加对低表面能被贴物粘性也随着增大,其添加量50-80表现正常,低于50出现粘着力和初粘力不满足要求,高于80出现层间附着力异常,胶层之间分层脱胶;

[0177]

3、根据实施例8和实施例11可知,此配方组合与工艺对pi基材同样表现优异的产品性能;

[0178]

4、根据实施例11-12可知,在标签贴厚度相同时,随着硬质硅胶层厚度的增加,其对基材和软质胶层的结合牢度并没有明显变化,说明硬质硅胶层的厚度在5μm已经满足要求;软质硅胶层的厚度的减薄会导致标签贴的初粘及剥离力变小;

[0179]

5、根据实施例12,对比例1-3可知,标签贴对低表面能被贴物粘性低,高温剥离力变化明显,高温剪切明显位移,对粘出现明显脱胶现象,同时voc影响密闭空间使用。

[0180]

以上所述仅为本技术创造的较佳实施例而已,并不用以限制本技术创造,凡在本技术创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。