1.本发明涉及光学薄膜制造技术领域,具体涉及一种具有硬度高、附着力强及抗磨损功能的光学薄膜,广泛应用于手机摄像头盖板、智能穿戴外观件、手机屏幕盖板、智能穿戴盖板、智能穿戴保护膜、特殊镜头、视窗面板、触控面板及仪器保护窗口等对薄膜要求较高的地方。

背景技术:

2.目前用于智能终端特别是手机、平板电脑、笔电、投影机、仪器保护窗口和特殊镜头等多采用镀膜工艺改善产品关系特性以达到特殊光学功能(如减反、分光、分束、截止等)和装饰的作用。为解决触摸过程中环境中灰尘颗粒、钥匙、等硬物的摩擦划伤、摩擦磨损影响,其表面光学功能或装饰功能的膜层必须兼备硬度高、抗划伤、耐摩擦磨损的功能。为解决这一问题,申请号cn200410062567.8公开了一种硬涂层薄膜、防反射薄膜以及图像显示装置,其由酯类化合物与有机金属类催化剂制成的硬涂层,用以解决外层薄膜易划伤的问题,但这种结构的薄膜在加入有机金属类催化剂后影响了光线的增透性,防划伤的效果还不尽满意。申请号2014202610055公开了一种超硬消反光防水防油薄膜,引入超硬材料氮化硅改善光学膜层的硬度。相较于传统镀膜方式,大大提升了膜层的硬度,广泛应用于陶瓷指纹片、超硬ar产品。但其仍存在薄膜应力高,膜层易裂,耐摩擦性能差等问题。

技术实现要素:

3.为解决上述现有技术存在的问题,本发明的目的在于提供一种具有硬度高、附着力强及抗磨损特点的光学薄膜,使用在手机屏幕盖板、触控面板及特殊镜头领域中,不仅硬度高,而且膜层不容易裂,耐摩擦性能好。

4.为实现上述目的,本发明采用的技术方案:一种具有硬度高、附着力强及抗磨损特点的光学薄膜,在使用状态下该光学薄膜自下而上依次包括基底层、光学涂层及防水防油涂层,所述光学涂层构成材料为si、sio2、si3n

x

及sin

x

oy中的一种或多种,其中x=0~4,y=0~2,所述防水防油涂层由改性聚氟硅烷构成。

5.进一步地,所述基底层采用经过光学加工的玻璃、或陶瓷、或蓝宝石、或高分子聚合物制成。

6.所述光学涂层的膜系由si、sio2、si3n

x

及sin

x

oy中的一种或多种膜层叠加构成,或由si、sio2、si3n

x

及sin

x

oy中的一种或多种交替叠加的多层构成,其中x=0~4,y=0~2。

7.所述si膜层的厚度为1—1000nm,sio2膜层的厚度为1—1000nm,si3n

x

膜层的厚度为1—1000nm,sin

x

oy膜层的厚度为1—1000nm,其中x=0~4,y=0~2。

8.所述改性聚氟硅烷层的化学式为(c-f-si)n,厚度为1—1000nm。

9.本发明以玻璃/陶瓷/蓝宝石/高分子聚合物(如:pc、pmma、pet等)等材料为基底,通过基底材料的超声波清洗工艺、溅射、蒸发或喷涂镀膜工艺、光学膜层射频前处理工艺、光学膜层打底工艺、光学膜层应力匹配工艺、防水防油氟硅聚合物蒸镀或喷涂工艺技术,在

玻璃表面形成本发明超硬、抗划伤、抗脱落、抗摩擦磨损薄膜。

10.本发明相比于现有技术具有如下有益效果:本发明以玻璃/陶瓷/蓝宝石/高分子聚合物(如:pc、pmma、pet等)等材料为基底,在最优化膜系设计和工艺技术下镀制完成的超硬薄膜,不仅膜层附着力高,膜层均匀无吸收,还具有超强硬度>9h,具有很好的抗划伤、抗脱落、抗振动摩擦及抗摩擦磨损作用。

11.本发明解决了基材易划伤、磨损、脏污等影响使用效果的难题,通过检测满足gb-t6739-2006、jis k5600-5-4、iso/din 15184对膜层硬度最高9h的评价指标。

12.基底材料和防水防油涂层中间为一种多层涂层,该涂层由si、sio2、si3nx及sinxoy中的一种或多种分层叠加组成。该涂层通过对各层上述材料的厚度设计,可以实现消反光或分光或分束或截止或炫彩功能,在实现以上功能中的一种的同时,膜层具备硬度高、附着力强及抗磨损的特性。

13.本发明中的光学涂层经过si、sio2、si3n4及sin

x

oy中的一种或多种薄膜叠加,或者交错叠加,通过光在介质中的干涉作用,实现同时具备光学、视觉、美学、高硬度、高附着力、高抗摩擦磨损性能的涂层,即消反光涂层、光学功能层及装饰功能层。

14.本发明中膜层的超硬和防水防油特点使其具有优良的抗划伤和防脏污功效,防水、防油功能能够减少由于手指触摸在视窗表面的脏污残留,9h的表面硬度能够保护产品表面避免被使用环境中的硬物(如:钥匙、桌面等)以及空气中灰尘、杂质颗粒的划伤,保护了产品效果能够长久稳定存在。

15.本发明中的膜层镀在智能终端产品最外层(如:摄像头盖板、手机背板、智能手表表盖、车载中控等),可以能在实现各种光学美学效果的同时,为产品提供长久的超硬、抗划伤、抗脱落、抗振动摩擦及抗摩擦磨损性能,从而保证产品光学美学效果长期有效存在。

附图说明

16.下面结合附图,对本发明的结构和技术特征作进一步描述。

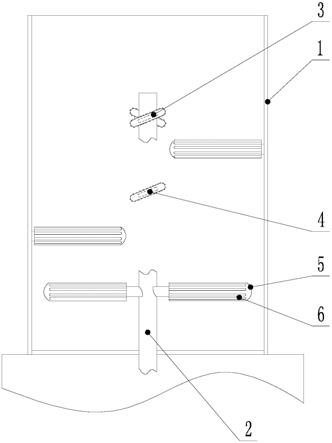

17.图1为本发明的结构示意图。

18.图2为本发明的另一种实施例。

19.图3为本发明的第三种实施例。

20.图4为本发明中部分改性聚氟硅烷分子与膜层结合时的结构示意图。

21.图5是实施例1通过振动摩擦测试的结果示意图。

22.图6是实施例2通过钢丝绒摩擦测试的结果示意图。

23.图7是实施例3通过振动摩擦测试的结果示意图。

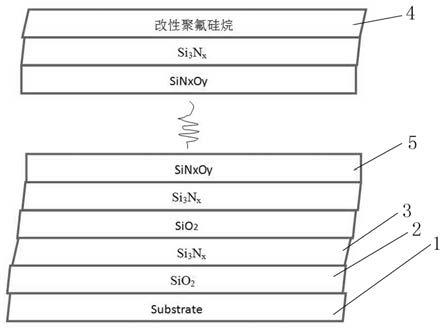

24.附图1-4中,1.基底层,2. sio2膜层,3. si3n

x

膜层,4. 防水防油涂层,5. sin

x

oy膜层,6.光学涂层,7.改性聚氟硅烷的疏水疏油官能团。

具体实施方式

25.附图1-3分别是本发明的三种实施例,公开了一种具有硬度高、附着力强及抗磨损特点的光学薄膜,在使用状态下该光学薄膜自下而上依次包括基底层1、光学涂层6及防水防油涂层4,所述光学涂层6的膜系由si、sio2、si3n

x

及sin

x

oy中的一种或多种膜层叠加构成,或由si、sio2、si3n

x

及sin

x

oy中的一种或多种交替叠加的多层构成,其中x=0~4,y=0~2。

26.所述基底层1采用经过光学加工的玻璃、或陶瓷、或蓝宝石、或高分子聚合物制成。

27.所述防水防油涂层4由改性聚氟硅烷构成,改性聚氟硅烷层的化学式为(c-f-si)n,厚度为1—1000nm。

28.所述si膜层的厚度为1—1000nm,sio2膜层的厚度为1—1000nm,si3n4膜层的厚度为1—1000nm,sin

x

oy膜层的厚度为1—1000nm,其中x=0~4,y=0~2。

29.其中实施例1,如附图1所示,为白色陶瓷基底上暖金色超硬光学膜层,膜系构成材料为sio2、si3n

x

及sin

x

oy中的一种或多种叠加或交错叠加,膜系参考波长λc=550nm,包括改性聚氟硅烷层在内共计11层,具体制作时,光学薄膜中形成的消反光层、光学功能层或装饰功能层由si、sio2、si3n

x

及sin

x

oy中的一种或多种交替镀制,再通过热蒸发或者喷涂改性聚氟硅烷到光学薄膜上,该实施例膜系各层布置及物理厚度值见表1:。

30.通过振动摩擦测试方法来检验实施例1中的光学薄膜的耐磨性能:1)采用德国rosler 180/530振动耐磨试验机,将耐磨颗粒pkf 10k (黄色颗粒)和rkk15 (绿色颗粒)按比例3: 1拌均匀后倒入测试腔内(两种磨粒总重量13.5

±

0.2kg);2)新磨粒须在振动槽中添加2l水,在无产品的情况下,空载运行4小时且空载运行过程中,每半小时加0.5l水,磨粒pkf10k (黄色颗粒)和rkk15p (绿色颗粒)在累计测试40小时后须更换(去除空载运行时间4小时) ;3)调节时间控制器至测试所需时间,手动添加1l水和0.2l fc120去污剂到振动槽中等磨粒湿润后,将实验品(装|整机形式)放入振动槽内;4)在实验过程中每半小时加0.5l水和0.01l fc120去污剂,并且填写加水记录表,当停机时间》30分钟时,重新开机需加加0.5l水和0.01l fc120去污剂,待磨粒湿润后再放入样品进行实验;5)测试的时候镜片使用双面贴在对应的整机上进行测试;判定标准:240min内表面ar镀膜不能有脱落。

31.根据附图5可以看出,左侧图为实施例1获得的光学薄膜振动摩擦后的结果示意图,右侧图为普通膜系产品振动摩擦后的结果示意图,对比显示,实施例1中的光学薄膜耐磨性能好,ar镀膜没有出现脱落情况。

32.实施例2,如附图2所示,为玻璃基底上镀制超硬减反膜层,膜系构成材料为sio2、si3n

x

及sin

x

oy中的一种或多种叠加或交错叠加,膜系参考波长λc=550nm,包括改性聚氟硅烷层在内共计8层,具体制作时,光学涂层中形成的消反光图层、光学功能层或装饰功能层由si、sio2、si3n

x

及sin

x

oy中的一种或多种交替镀制7层,再热蒸发或者喷涂镀制改性聚氟硅烷到膜层上形成防水防油功能层,该实施例膜系各层布置及物理厚度值见表2:

。

33.通过钢丝绒摩擦测试方法来检验实施例2中的光学薄膜的耐磨性能,采用专用的钢丝绒(钢丝绒型号: #0000,厂家: bon star steel wool),施加1kgf的负载,测试压头面积2*2cm,以10cycle/min的速度,40mm左右的行程,在样本表面来回摩擦;小镜片在陪镀片上测试,测试流程为:1)对样品初检,保证外观正常;2)将样品安装固定,保持与水平面平行;3)对测试表面垂直施加1kgf压力,钢丝绒表面纹理与摩擦方向平行;4)对样品进行规定次数摩擦。

34.判定标准:1)测试后外观无明显划痕,镀膜类产品在规定摩擦测试内满足水滴角要求;2)摄像头镜片(所有镀膜工艺) ,1kgf压力2500个往复,水滴角度》100 ;3)对于面积《2*4cm的摄像头镜片,采用陪镀片进行钢丝绒测试;其中双面ar工艺的摄像头镜片,增加小镜片组合放置进行300次钢丝绒测试,允许2条《0. 2mm的线性磨损,不允许片状脱落,水滴角不做要求,陪镀片要求不变。

35.根据附图6可以看出,左侧图为实施例2获得的光学薄膜钢丝绒摩擦后的结果示意图,右侧图为普通膜系产品钢丝绒摩擦后的结果示意图,对比显示,实施例2中的光学薄膜耐磨性能优良,镀膜没有出现脱落。

36.实施例3,如附图3所示,为玻璃基底上镀制超硬减反膜层,膜系构成材料为sio2、si3n

x

及sin

x

oy中的一种或多种叠加或交错叠加,膜系参考波长λc=550nm,包括改性聚氟硅烷层在内共计9层,具体制作时,光学涂层中形成的消反光图层、光学功能层或装饰功能层由si、sio2、si3n

x

及sin

x

oy中的一种或多种交替镀制8层,再热蒸发或者喷涂将改性聚氟硅烷镀制到膜层上,该实施例膜系各层布置及物理厚度值见表3:。

37.通过振动摩擦测试方法来检验实施例3中的光学薄膜的耐磨性能:1)采用德国rosler 180/530振动耐磨试验机,将耐磨颗粒pkf 10k (黄色颗粒)和rkk15 (绿色颗粒)按比例3: 1拌均匀后倒入测试腔内(两种磨粒总重量13.5

±

0.2kg);2)新磨粒须在振动槽中添加2l水,在无产品的情况下,空载运行4小时且空载运行过程中,每半小时加0.5l水,磨粒pkf10k (黄色颗粒)和rkk15p (绿色颗粒)在累计测试40小时后须更换(去除空载运行时间4小时) ;3)调节时间控制器至测试所需时间,手动添加1l水和0.2l fc120去污剂到振动槽

中等磨粒湿润后,将实验品(装|整机形式)放入振动槽内;4)在实验过程中每半小时加0.5l水和0.01l fc120去污剂,并且填写加水记录表,当停机时间》30分钟时,重新开机需加加0.5l水和0.01l fc120去污剂,待磨粒湿润后再放入样品进行实验;5)测试的时候镜片使用双面贴在对应的整机上进行测试;判定标准:240min内表面ar镀膜不能有脱落。

38.根据附图7可以看出,左侧图为实施例3获得的光学薄膜振动摩擦后的结果示意图,右侧图为普通膜系产品振动摩擦后的结果示意图,对比显示,实施例3中的光学薄膜耐磨性能好,ar镀膜没有出现脱落情况。

39.将上述三个实施例超硬耐摩擦防水防油产品通过: 85℃,500小时;-35℃,500小时; 60℃,湿度90%,500小时,在-25℃—85℃的环境下,30分钟一个循环,共200个循环的老化试验,同时振动摩擦测试4h,产品外观只有轻微损耗。经过上述实验证明,膜层坚硬牢固,解决了基材易划伤、磨损、脏污等影响使用效果的难题,通过检测也满足gb-t6739-2006、jis k5600-5-4、iso/din 15184对膜层硬度最高9h的评价指标。

40.上述三个实施例,si3n

x

、sin

x

oy的膜层厚度控制在1~2000nm,改性聚氟硅烷膜层厚度控制在1~2000nm。

41.为了保证膜层附着力,上述实施例膜系中膜层的打底层可为sio2、si3n

x

及sin

x

oy其中的一种,为保证膜层光学性能的同时具备尽可能高的硬度,低硬度的sio2多分布于膜层前几层中的某些层,高硬度的si3n

x

及sin

x

oy交替尽可能多的交替存在于膜层外围。对于光学膜层应力匹配工艺是在膜系设计是将si3n

x

及sin

x

oy上述两种膜料交替排列,使压应力膜料和张应力膜料交替排布,同时开创性的引入sin

x

oy从而使膜系膜层自检的内应力减小,提高膜系的稳定性,达到提高膜层牢固度的作用。通过在膜层最外表面蒸镀或喷涂低表面能的改性聚氟硅烷在产品表面形成疏水疏油层,从而使产品达到抗指纹和手感顺滑的效果。

42.上述实施例1-3的的工艺,可以采用分体式或者连续式真空镀膜设备完成。

43.附图4为本发明中部分改性聚氟硅烷分子与膜层结合时的结构示意图,其中,序号6为光学涂层,si-o-si是改性聚氟硅烷和光学膜层连接的官能团,序号7是改性聚氟硅烷的疏水疏油官能团。

44.以上所描述的仅为本发明的较佳实施例,上述具体实施例不是对本发明的限制,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。