1.本发明属于半导体芯片微纳加工制造技术领域,具体涉及一种减少曝光累积误差的方法。

背景技术:

2.在半导体的制造制程期间,可能在微影制程中发生未对准。这些未对准误差基本上可能是随机的,例如,环境因子(诸如温度或大气压力变化)的结果,或者可能是系统因子的结果,诸如与拾取和置放系统相关的一致定位误差。

3.在现有技术中首次曝光基本上依赖曝光机夹具进行手动定位,通过3个卡位将晶圆片基本固定,这种定位方式重复精度在50~100μm;还有一种方式是使用光纤感应器对定位槽进行定位,但由于定位槽尺寸较小,光纤感应无法做到精准定位,而导致晶圆到达曝光承载台上的位置会存在一定差异,无法做到每片固定位置,对曝光制程和后续产品的品质具有一定的影响。

技术实现要素:

4.本发明目的在于克服现有技术的不足,提供一种减少曝光累积误差的方法,通过在晶圆片平边制备一个刻度,用于多次曝光位置的调整,减少曝光制程多次累积误差。

5.为达到上述目的,本发明采用的技术方案如下:

6.一种减少曝光累积误差的方法,包括如下步骤:

7.(1)在晶圆片的正面刻蚀刻度;

8.(2)在晶圆片的正面形成标记,首次曝光后记录标记的实际位置坐标(x1,y1)与理论值坐标(x0,y0)进行比对,并计算相应的差值(x1-x0,y1-y0);

9.(3)针对上述差值,在第二次曝光时进行相应的补偿,从而减少每次的累积误差。

10.进一步地,还包括步骤(4)在晶圆片的反面刻蚀刻度;以及,步骤(5)在晶圆片的反面形成标记;

11.所述晶圆片反面的刻度和标记用于晶圆键合和划片时无法读取正面图形的情况下,通过读取反面图形进行判读和校准,从而减少叠加误差。

12.进一步地,步骤(1)在晶圆片的正面刻蚀刻度的工艺,包括如下程序:

13.s1.在晶圆片的表面均匀涂布光刻胶;

14.s2.采用直写式曝光机在晶圆片的表面形成刻度,用于标定;

15.s3.预烘后进行显影;

16.s4.采用蒸发镀膜机在晶圆片的表面沉积金属;

17.s5.湿法去除晶圆片表面的光刻胶;

18.s6.湿法去除晶圆片的表面沉积的金属;

19.s7.采用等离子体干法刻蚀机对刻度进行刻蚀;根据刻蚀深度设定参数,通入ar,sf6,chf3,cf4,02等气体,射频起辉,进行物理轰击。

20.进一步地,步骤(4)在晶圆片的反面刻蚀刻度的工艺与步骤(1)在晶圆片的正面刻蚀刻度的工艺相同。

21.进一步地,步骤(2)在晶圆片的正面形成标记的工艺,包括如下程序:

22.a.在晶圆片的表面均匀涂布光刻胶;

23.b.采用直写式曝光机在晶圆片的表面形成标记;

24.c.预烘后进行显影;

25.d.采用蒸发镀膜机在晶圆片的表面依次镀上100nm厚度的金属au层、20nm厚度的金属cr层;

26.e.湿法去除晶圆片表面的光刻胶。

27.进一步地,步骤(5)在晶圆片的反面形成标记的工艺与步骤(2)在晶圆片的正面形成标记的工艺相同。

28.进一步地所述光刻胶为7510型号的正性光刻胶,所述光刻胶的厚度为3μm;沉积的金属选自ti、al、cr或au中的一种,沉积厚度为100~500nm。

29.优选地,沉积的金属为ti,沉积厚度为200nm。

30.较佳地,湿法去除晶圆片表面的光刻胶的步骤:去胶液清洗10min,异丙醇浸泡20s,甩干机甩3min。

31.较佳地,采用牛津设备rie刻蚀,刻度的刻蚀深度为3~10μm,优选为5μm。

32.与现有技术相比,本发明能够明显减少曝光制程累积误差,提升产品品质。

附图说明

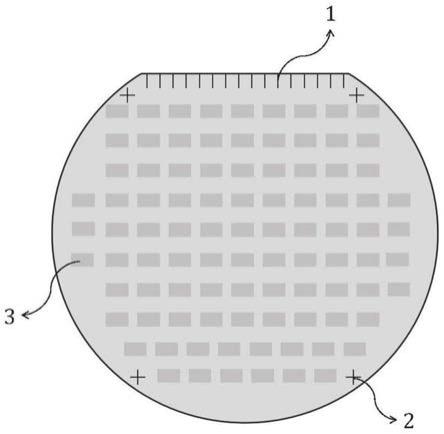

33.图1本发明中晶圆片的正面结构示意图;

34.图2本发明中晶圆片的反面结构示意图;

35.图1-2标记含义如下:1-刻度,2-标记,3-器件。

具体实施方式

36.为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在本发明中,若非特指,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

37.下面结合对本发明的具体实施例做详细说明。

38.实施例1

39.一种减少曝光累积误差的方法,包括如下步骤:

40.(1)在晶圆片的正面刻蚀刻度1;

41.(2)在晶圆片的正面形成标记2,首次曝光后记录标记2的实际位置坐标(x1,y1)与理论值坐标(x0,y0)进行比对,并计算相应的差值(x1-x0,y1-y0);

42.(3)针对上述差值,在第二次曝光时进行相应补偿,从而减少每次的累积误差;

43.还包括步骤(4)在晶圆片的反面刻蚀刻度1;以及,步骤(5)在晶圆片的反面形成标记2;

44.所述晶圆片反面的刻度1和标记2用于晶圆键合和划片时无法读取正面图形的情况下,通过读取反面图形进行判读和校准,从而减少叠加误差。

45.步骤(1)在晶圆片的正面刻蚀刻度1的工艺,包括如下程序:

46.s1.在晶圆片的表面均匀涂布光刻胶;

47.s2.采用直写式曝光机在晶圆片的表面形成刻度1,用于标定;

48.s3.预烘后进行显影;

49.s4.采用蒸发镀膜机在晶圆片的表面沉积金属;

50.s5.湿法去除晶圆片表面的光刻胶;

51.s6.湿法去除晶圆片的表面沉积的金属;

52.s7.采用等离子体干法刻蚀机(牛津设备rie)对刻度1进行刻蚀;设定参数,通入氩气,射频起辉,进行物理轰击。

53.步骤(4)在晶圆片的反面刻蚀刻度1的工艺与步骤(1)在晶圆片的正面刻蚀刻度1的工艺相同。

54.步骤(2)在晶圆片的正面形成标记2的工艺,包括如下程序:

55.a.在晶圆片的表面均匀涂布光刻胶;

56.b.采用直写式曝光机在晶圆片的表面形成标记2;

57.c.预烘后进行显影;

58.d.采用蒸发镀膜机在晶圆片的表面依次镀上100nm厚度的金属au层、20nm厚度的金属cr层;

59.e.湿法去除晶圆片表面的光刻胶。

60.步骤(5)在晶圆片的反面形成标记2的工艺与步骤(2)在晶圆片的正面形成标记2的工艺相同。

61.所述光刻胶为7510型号的正性光刻胶,所述光刻胶的厚度为3μm;

62.沉积的金属为ti,沉积厚度为200nm。

63.湿法去除晶圆片表面的光刻胶的步骤:去胶液清洗10min,异丙醇浸泡20s,甩干机甩3min。

64.采用牛津设备rie刻蚀,刻度1的刻蚀深度为5μm。

65.实施例2

66.一种减少曝光累积误差的方法,包括如下步骤:

67.(1)在晶圆片的正面刻蚀刻度1;

68.(2)在晶圆片的正面形成标记2,首次曝光后记录标记2的实际位置坐标(x1,y1)与理论值坐标(x0,y0)进行比对,并计算相应的差值(x1-x0,y1-y0);

69.(3)针对上述差值,在第二次曝光时进行相应补偿,从而减少每次的累积误差;

70.还包括步骤(4)在晶圆片的反面刻蚀刻度1;以及,步骤(5)在晶圆片的反面形成标记2;

71.所述晶圆片反面的刻度1和标记2用于晶圆键合和划片时无法读取正面图形的情况下,通过读取反面图形进行判读和校准,从而减少叠加误差。

72.步骤(1)在晶圆片的正面刻蚀刻度1的工艺,包括如下程序:

73.s1.在晶圆片的表面均匀涂布光刻胶;

74.s2.采用直写式曝光机在晶圆片的表面形成刻度1,用于标定;

75.s3.预烘后进行显影;

76.s4.采用蒸发镀膜机在晶圆片的表面沉积金属;

77.s5.湿法去除晶圆片表面的光刻胶;

78.s6.湿法去除晶圆片的表面沉积的金属;

79.s7.采用等离子体干法刻蚀机(牛津设备rie)对刻度1进行刻蚀;设定参数,通入氩气,射频起辉,进行物理轰击。

80.步骤(4)在晶圆片的反面刻蚀刻度1的工艺与步骤(1)在晶圆片的正面刻蚀刻度1的工艺相同。

81.步骤(2)在晶圆片的正面形成标记2的工艺,包括如下程序:

82.a.在晶圆片的表面均匀涂布光刻胶;

83.b.采用直写式曝光机在晶圆片的表面形成标记2;

84.c.预烘后进行显影;

85.d.采用蒸发镀膜机在晶圆片的表面依次镀上100nm厚度的金属au层、20nm厚度的金属cr层;

86.e.湿法去除晶圆片表面的光刻胶。

87.步骤(5)在晶圆片的反面形成标记2的工艺与步骤(2)在晶圆片的正面形成标记2的工艺相同。

88.所述光刻胶为7510型号的正性光刻胶,所述光刻胶的厚度为3μm;沉积的金属为al,沉积厚度为450nm。

89.湿法去除晶圆片表面的光刻胶的步骤:去胶液清洗10min,异丙醇浸泡20s,甩干机甩3min。

90.采用牛津设备rie刻蚀,刻度1的刻蚀深度为10μm。

91.实施例3

92.一种减少曝光累积误差的方法,包括如下步骤:

93.(1)在晶圆片的正面刻蚀刻度1;

94.(2)在晶圆片的正面形成标记2,首次曝光后记录标记2的实际位置坐标(x1,y1)与理论值坐标(x0,y0)进行比对,并计算相应的差值(x1-x0,y1-y0);

95.(3)针对上述差值,在第二次曝光时进行相应补偿,从而减少每次的累积误差;

96.还包括步骤(4)在晶圆片的反面刻蚀刻度1;以及,步骤(5)在晶圆片的反面形成标记2;

97.所述晶圆片反面的刻度1和标记2用于晶圆键合和划片时无法读取正面图形的情况下,通过读取反面图形进行判读和校准,从而减少叠加误差。

98.步骤(1)在晶圆片的正面刻蚀刻度1的工艺,包括如下程序:

99.s1.在晶圆片的表面均匀涂布光刻胶;

100.s2.采用直写式曝光机在晶圆片的表面形成刻度1,用于标定;

101.s3.预烘后进行显影;

102.s4.采用蒸发镀膜机在晶圆片的表面沉积金属;

103.s5.湿法去除晶圆片表面的光刻胶;

104.s6.湿法去除晶圆片的表面沉积的金属;

105.s7.采用等离子体干法刻蚀机(牛津设备rie)对刻度1进行刻蚀;设定参数,通入氩气,射频起辉,进行物理轰击。

106.步骤(4)在晶圆片的反面刻蚀刻度1的工艺与步骤(1)在晶圆片的正面刻蚀刻度1的工艺相同。

107.步骤(2)在晶圆片的正面形成标记2的工艺,包括如下程序:

108.a.在晶圆片的表面均匀涂布光刻胶;

109.b.采用直写式曝光机在晶圆片的表面形成标记2;

110.c.预烘后进行显影;

111.d.采用蒸发镀膜机在晶圆片的表面依次镀上100nm厚度的金属au层、20nm厚度的金属cr层;

112.e.湿法去除晶圆片表面的光刻胶。

113.步骤(5)在晶圆片的反面形成标记2的工艺与步骤(2)在晶圆片的正面形成标记2的工艺相同。

114.所述光刻胶为7510型号的正性光刻胶,所述光刻胶的厚度为3μm;沉积的金属为cr,沉积厚度为100nm。

115.湿法去除晶圆片表面的光刻胶的步骤:去胶液清洗10min,异丙醇浸泡20s,甩干机甩3min。

116.采用牛津设备rie刻蚀,刻度1的刻蚀深度为3μm。

117.上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。