1.本发明属于镁合金复合板材料制备技术领域,具体涉及一种含稀土钇的高成形性镁合金双层复合板及其制备方法。

背景技术:

2.镁的密度为1.74g/cm3,镁合金的密度约为铝合金的2/3,钢的1/4。镁合金由于具有密度小、质量轻、尺寸稳定性高、电磁屏蔽性能好、具有良好的切削加工特性、很好的比强度和比刚度、导热、导电性佳以及很高的可回收性等多项优点,使其在结构性与加工组件的应用与需求上大幅上涨。镁合金产品可以应用于大多数3c(电脑、通讯与消费性电子产品)设备、汽车零组件、航空航天、运输工具、电源等产业,在这些产业市场镁合金技术发挥着应用。由于镁的密排六方结构,镁合金塑性变形能力差,塑性加工困难,极大的限制了镁合金在工程领域中的广泛应用。

3.目前使用轧制或者累积叠轧的方法制备金属复合板材,但是镁合金的塑性变形能力较差,在轧制过程中容易开裂,所以利用此类方法在制备金属复合材料过程中将会大大降低生产效率,同时也会增加复合材料的生产成本。

4.挤压成型是镁合金典型塑性加工方法。挤压时受到的三向压应力促使镁合金充分发挥自身塑性,提高塑性变形能力,避免开裂,并且挤压方法具有操作简单、产品性能优良与很好的表面光洁度等优点。利用挤压工艺制备复合材料时,在挤压过程中,坯料受到三向压应力,有助于改善金属的塑性变形能力,避免了金属的开裂,因此复合挤压也适用于制备金属复合材料。跟轧制复合相比,复合挤压有工艺简单、生产效率高以及可利用不同形状的模具生产出规格不同的产品(如板材、棒材、管材等)等优点。目前,普通az31镁合金和复合板材在弯曲、拉深、和胀形等二次成形工艺中,常常因为外侧开裂而失效。这是因为成形过程中板材内外侧所处的应力状态不同,通常板材内侧受压应力,要求较高的抗压能力;外侧受拉应力,要求较好的抗拉伸延伸能力。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种含稀土钇的高成形性镁合金双层复合板及其制备方法,本发明利用含微量稀土钇(y)的高塑性镁合金锭坯与常规az31镁合金锭进行对称分流模挤压制备出成形性能优异的镁合金双层复合板。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明一种含稀土钇的高成形性镁合金双层复合板,所述双层复合板包含含钇的镁合金板与az31镁合金板,所述双层复合板由含钇的镁合金锭与az31合金锭经挤压成型获得。

8.镁合金中添加稀土元素可以弱化变形态镁合金的织构强度或形成非基面织构组分,能够明显改善镁合金的塑性,所得mg-re镁合金具有弱基面织构,且非基面滑移容易启动,塑性较好。发明人发现,板材二次成形中将mg-re镁合金复合层布置在外侧拉应力区域,

而在内侧压应力区域保留常用的mg-al-zn镁合金。这样可以充分发挥mg-re镁合金塑性好的优势,提高镁合金板整体的成形性能。而发明人在大量的实验过程中,发现稀土元素采用钇时,由于其具有较好的固溶强化和弱化织构效果,因此当含钇(y)的镁合金板与az31镁合金板时,可以使az31板材由强基面织构,转化为粗晶和弱基面织构特征;在mg-y层呈现出细晶和弱稀土双峰织构特征。通过透射电镜观察,可以发现界面处出现宽度为~0.35μm的互扩散区域,说明az31层和mg-y层之间呈现出良好的冶金结合性能,基体和扩散区保持着良好的晶体学匹配关系。良好的界面结合保证了复合板材优良的力学性能和成形性能。

9.在实验探索过程中,发明人也尝试了含ce、la、nd等大量的稀土元素的镁合金锭与常用镁合金析进行复合,发现最终采用含钇的镁合金锭与az31合金锭经挤压成型获得镁合金双层复合板的变形能力要远远优于其他的复合。

10.优选的方案,所述含钇的镁合金板与az31镁合金板之间具有扩散结合层。

11.优选的方案,所述含钇的镁合金板中,钇的质量分数为0.1-0.3wt%,进一步优选为0.2wt%。

12.当含钇的镁合金板的钇含量在上述范围内,最终所得复合板的综合性能最优。若钇含量过小,则最终所得双层复合板的拉伸强度较低,而钇含量过多,则塑性变低。

13.本发明一种含稀土钇的高成形性镁合金双层复合板的制备方法,包括如下步骤:将含钇的镁合金锭与az31合金锭叠合固定,加入挤压筒中,挤压成型,即得镁合金双层复合板。

14.优选的方案,所述含钇的镁合金锭中,钇的质量分数为0.1-0.3wt%。

15.优选的方案,所述含钇的镁合金锭的获取方法为:按设计的合金组分配比,配取镁锭、mg-y中间合金;在保护气体下,将镁锭加入熔炼炉中加热熔化获得镁液,升温至720-740℃,往镁液中加入mg-y中间合金,熔化后升温至740-760℃,保温10-20分钟,静置冷却至700-740℃进行浇铸,得到含钇的镁合金锭。

16.在上述含钇的镁合金锭的获取,通过熔炼的温度与时间的优化,可以更好实现的y均匀添加。

17.优选的方案,所述mg-y中间合金为mg-30y合金。

18.在本发明中,mg-30y合金是指,y在mg-30y中的质量分数为30wt%。

19.在实际操作过程中,将含钇的镁合金锭与az31合金锭叠合固定前,先将含钇的镁合金锭与az31合金锭的接触面进行打磨抛光清洗。

20.优选的方案,挤压成型前预先对叠合固定的含钇的镁合金锭与az31合金锭进行均匀化处理,所述均匀化处理的温度为400-450℃,所述均匀化处理的时间为8~16h。

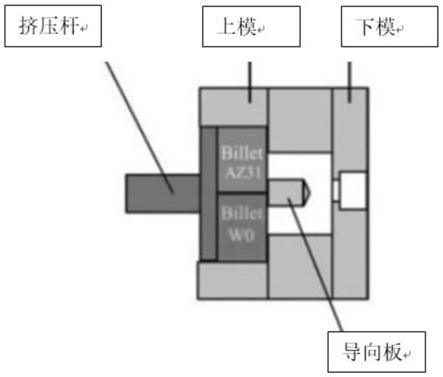

21.优选的方案,所述挤压成型的方式为对称分流模挤压。

22.优选的方案,所述挤压成型的温度为380-420℃,挤压成型的速度为1-3m/s,挤压比为20-50。

23.在本发明中,通过控制挤压成型的工艺参数,可以使得成形成的双层复合板具有结合性能好,具有理想的显微组织,从而获得最优的力学性能,而若挤压温度过高,复合板表面质量差,力学性能低;挤压速度过快,复合板界面结合较差,复合板性能差。

24.优选的方案,所述挤压成型后进行退火,所述退火的温度为150-250℃,退火的时间为20-60min。

25.挤压后,通过退火消除加工后复合板材的残余应力,提高板材的成形性。

26.原理与优势

27.通过一部分高塑性的镁钇合金锭与常规az31合金锭进行对称分流模挤压,成功制备出了az31/mg-0.2wt%y层状复合板材。相比于单一的az31板材的强基面织构,复合板材的az31层表现为粗晶和弱基面织构特征;在mg-y层呈现出细晶和弱稀土双峰织构特征。通过透射电镜观察,可以发现界面处出现宽度为~0.35μm的互扩散区域,说明az31层和mg-y层之间呈现出良好的冶金结合性能,基体和扩散区保持着良好的晶体学匹配关系。良好的界面结合保证了复合板材优良的力学性能和成形性能。本发明所得复合板材具有更高的i.e.值。本方法制备出的镁合金板材具有比轧制更为均匀、细小的晶粒组织和优异的力学性能,板坯边裂倾向得到改善,从而使镁合金板材质量得以提高,实现短程化和连续生产,明显降低了镁合金复合薄板材的加工生产成本。

28.本发明可一步挤压成形出az31/mg-0.2wt%y层状复合板材,具有坯料制备简单、界面结合稳定、流程短、生产效率高等优势。

附图说明

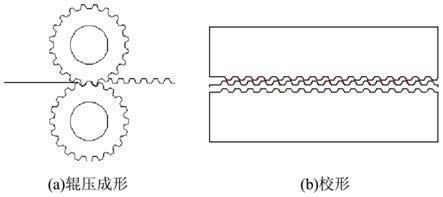

29.图1对称分流模挤压示意图,

30.图2镁合金复合板弯曲成形示意图,

31.图3实施例1中az31/mg-0.2wt%y层状复合板材界面tem图。

32.图4单一的az31板材的杯突实验结果图,

33.图5实施例1中的镁合金双层复合板的杯突实验结果图。

具体实施方式

34.实施例1

35.一种低含量稀土钇的镁合金锭(mg-0.2wt%y)按设计的合金组分配比,配取镁锭、mg-30wt%y中间合金作为原材料;在保护气体下,将镁锭加入熔炼炉中加热熔化,升温至720℃,往镁液中加入mg-y中间合金,熔化后升温至740℃,均温后,保温15分钟,静置冷却至720℃进行浇铸,得到mg-0.2wt%y合金铸锭坯。

36.将熔炼获得mg-0.2wt%y合金和az31铸锭利用线切割成直径为80mm,高为80mm的圆铸锭沿轴线方向切成两个体积相同的半圆柱体。然后将半圆柱体的az31和mg-0.2wt%y铸锭拼接成完整的圆柱体。在挤压前进行400℃均匀化处理12h。然后在380℃下进行对称分流模挤压,获得az31/mg-0.2wt%y镁合金层状复合板材。其中,挤压速度为3mm/s,挤压比为32:1。最后于180℃下退火30min。

37.az31/mg-0.2wt%y镁合金层状复合板材的制备过程,如图1、图2所示。

38.图3为实施例1中az31/mg-0.2wt%y层状复合板材界面tem图,从图中可以看到界面处出现宽度为~0.35μm的互扩散区域,说明az31层和mg-y层之间呈现出良好的冶金结合性能,基体和扩散区保持着良好的晶体学匹配关系。

39.而关于成形性能,为了对比,我们设置了在相同挤压条件下普通挤压的单一az31合金板材作为对照组。

40.依据gb/t 4156-2020金属材料薄板和薄带埃里克森杯突试验对az31/mg-0.2wt%

y层状复合板材以及az31板材进行杯突试验。由附图4、图5的对比可以看到,az31/mg-0.2wt%y层状复合板材的杯突值为6.3mm,高于az31的3.1mm,说明az31/mg-0.2wt%y层状复合板材的室温拉伸成形性大幅高于az31板材。

41.对比例1

42.其他条件与实施例1相同,仅是采用的mg-0.2wt%ce合金铸锭坯,所得az31/mg-0.2wt%ce复合板的杯突值分别为3.9mm。

43.对比例2

44.其他条件与实施例1相同,仅是采用的mg-0.2wt%la合金铸锭坯,所得az31/mg-0.2wt%la复合板的杯突值分别为3.5mm。

45.对比例3

46.其他条件与实施例1相同,仅是采用的az31/mg-0.2wt%nd合金铸锭坯,所得az31/mg-0.2wt%la复合板的杯突值分别为3.7mm。

47.可以看到,上述对比例中所得复合板的成形能力要远弱于本发明的az31/mg-0.2wt%y镁合金层状复合板材的成形性,本发明实施例1中的az31/mg-0.2wt%y复合板的杯突值为6.3mm。。

48.实施例2

49.一种低含量稀土钇的镁合金锭(mg-0.2wt%y)按设计的合金组分配比,配取镁锭、mg-y中间合金作为原材料;在保护气体下,将镁锭加入熔炼炉中加热熔化,升温至720℃,往镁液中加入mg-y中间合金,熔化后升温至740℃,均温后,保温15分钟,静置冷却至720℃进行浇铸,得到mg-0.2wt%y合金铸锭坯。

50.将熔炼获得mg-0.2wt%y合金和az31铸锭利用线切割成直径为80mm,高为80mm的圆铸锭沿轴线方向切成两个体积相同的半圆柱体。然后将半圆柱体的az31和mg-0.2wt%y合金拼接成完整的圆柱体。在挤压前进行400℃均匀化处理12h。然后在420℃下进行对称分流模挤压,获得az31/mg-0.2wt%y镁合金层状复合板材。其中,挤压速度为3mm/s,挤压比为32:1。最后于180℃下退火30min。实施例2中az31/mg-0.2wt%y复合板材的杯突值为5.9mm。

51.对比例4

52.其他条件与实施例2相同,仅是挤压温度为430℃,所得az31/mg-0.2wt%y复合板的杯突值分别为3.2mm。

53.对比例5

54.其他条件与实施例2相同,仅是挤压温度为360℃,所得az31/mg-0.2wt%y复合板的杯突值分别为2.2mm。

55.实施例3

56.一种低含量稀土钇的镁合金锭(mg-0.3wt%y)按设计的合金组分配比,配取镁锭、mg-y中间合金作为原材料;在保护气体下,将镁锭加入熔炼炉中加热熔化,升温至720℃,往镁液中加入mg-y中间合金,熔化后升温至740℃,均温后,保温15分钟,静置冷却至720℃进行浇铸,得到mg-0.5wt%y合金铸锭坯。

57.将熔炼获得mg-0.3wt%y合金和az31铸锭利用线切割成直径为80mm,高为80mm的圆铸锭沿轴线方向切成两个体积相同的半圆柱体。然后将半圆柱体的az31和mg-0.3wt%y合金拼接成完整的圆柱体。在挤压前进行400℃均匀化处理12h。然后在380℃下进行对称分

流模挤压,获得az31/mg-0.3wt%y镁合金层状复合板材。其中,挤压速度为3mm/s,挤压比为32:1。最后于180℃下退火30min。实施例3中az31/mg-0.3wt%y复合板材的杯突值为5.5mm。

58.对比例6

59.其他条件与实施例3相同,仅是挤压温度为430℃,所得az31/mg-0.3wt%y复合板的杯突值分别为4.6mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。