1.本发明涉及一种复合膜,具体涉及一种化工隔热保温复合膜及其制备工艺。

背景技术:

2.随着高分子材料技术的发展,越来越多的复合膜在生产和生活中得到了广泛的应用。目前,市场上已有多种不同类型的复合膜,如阻隔性复合膜,耐热性复合膜,选择渗透性复合膜,保鲜性复合膜,导电性复合膜等可供不同的使用场景选择。

3.在种类繁多的复合膜中,隔热保温复合膜的应用十分广泛,其要求复合膜具备良好的隔热保温性能、力学强度和耐湿热老化性能。当将隔热保温复合膜用于化工领域时,还要求其具备良好的耐腐蚀性能。

4.通常复合膜厚度的增加对各项性能的提升均有很大的帮助,但复合膜厚度的增加无疑会加大原材料用量、降低生产效率,如何调和两方面的矛盾,是向本领域技术人员提出的一项挑战。

5.为解决上述技术问题,特提出本技术。

技术实现要素:

6.本发明设计出一种化工隔热保温复合膜及其制备工艺,以提供一种隔热保温性能、力学强度、耐湿热老化性能和耐腐蚀性能俱佳,且原材料用量少、生产效率高的化工用复合膜。

7.为解决上述问题,本发明公开了一种化工隔热保温复合膜,包括:聚酯膜层,其包第一聚酯膜层和第二聚酯膜层,所述第一聚酯膜层的密度>所述第二聚酯膜层的密度;氟硅纳米涂层,其涂覆在所述第二聚酯膜层上;所述第一聚酯膜层、第二聚酯膜层和氟硅纳米涂层依次设置构成所述复合膜。

8.进一步的,所述第二聚酯膜层内设置气泡孔。

9.进一步的,所述第二聚酯膜层内设置平均直径较大的第一气泡孔和平均直径较小的第二气泡孔。

10.进一步的,按照重量份计,所述第二聚酯膜层包括:90~120份聚丙烯,0.2~5份多孔无机粒子和0.1~3份发泡剂复合粉,其中:所述多孔无机粒子为活性炭、多孔氧化铝、多孔硅胶、分子筛、多孔二氧化硅、纳米黏土、木粉或硅藻土中的一种或多种的混合,所述多孔无机粒子的粒径为100nm-60μm,孔径为0.5nm~50nm,所述多孔无机粒子的比表面积为100m2/g-1000m2/g;按照重量份计,所述发泡剂复合粉包括10~80份的发泡剂,1~10份的发泡剂助剂,所述发泡剂为偶氮二甲酰胺、偶氮二甲酸钡、碳酸氢钠、十二烷基硫酸钠或脂肪醇聚氧乙烯醚硫酸钠中任意一种,所述发泡剂助剂为尿素、脂肪酸或脂肪酸盐中任意一种或多种,所述发泡剂复合粉的粒径分布d50的值为1~30nm。

11.进一步的,在所述第二聚酯膜层上涂覆界面粘性剂,所述氟硅纳米涂层通过界面粘性剂粘结在所述第二聚酯膜层上,按重量份计,所述界面粘性剂包括:丙烯酸树脂45~60

份、填料40~50份、助剂1~2份和助溶剂0.2~0.5份。

12.一种化工隔热保温复合膜的制备工艺,所述制备工艺用于制备上述的复合膜,所述制备工艺包括步骤:

13.s1,采用熔融挤出成型工艺制备第二聚酯膜层;

14.s2,采用熔融挤出复合工艺将第一聚酯膜层挤出并复合在所述第二聚酯膜层上;

15.s3,涂覆界面粘性剂;

16.s4,涂覆所述氟硅纳米涂层。

17.进一步的,所述步骤s1具体包括步骤:

18.s11,按照重量份称取0.05~5份发泡剂复合粉;

19.s12,将所述发泡剂复合粉分级并与多孔无机粒子混匀;

20.s13,将所述发泡剂复合粉和多孔无机粒子混合体系与基体树脂均匀混合,得到混合料;

21.s14,将所述步骤s13得到的混合料经双螺杆挤出机熔融挤出,其中,双螺杆挤出机各段温度设置为:加料段210~255℃,压缩段255~265℃,均化段265~278℃,混合料通过模头挤出,流延成均匀的熔体;

22.s15,将所述步骤s14得到的熔体经过齿轮泵加入铸片机中进行铸片,其中,铸片机的工艺参数设置为:第一冷鼓铸片温度25~30℃,第二冷鼓铸片温度30~45℃,静电附膜丝电压为8~10kv;

23.s16,将所述步骤s15得到的铸片经过拉伸机依次进行纵向拉伸和横向拉伸,其中,纵向拉伸的工艺参数设置为:纵拉辊的预热区温度为60-70℃,拉伸区为70-80℃,冷却区为25-40℃,拉伸比为3~6;横向拉伸的工艺参数设置为:横拉辊的预热区温度为95-100℃,拉伸区为110-120℃,冷却区温度设定在45-60℃,定型区为225-240℃,拉伸比为3~6,经过纵向拉伸和横向拉伸制成第二聚酯膜层,之后通过卷绕机均匀收卷成卷材。

24.进一步的,所述步骤s12中,采用分级混料装置将所述发泡剂复合粉分级并与所述多孔无机粒子混匀,所述分级混料装置包括:

25.筛筒;其上设置多个筛孔;

26.工作仓,其环绕所述筛筒的外围设置;

27.所述筛筒和工作仓具有同一条中心轴线l,且所述筛筒和工作仓能够同步绕中心轴线l旋转;

28.在所述筛筒和工作仓之间,设置多个破碎珠,所述破碎珠能够在所述筛筒和工作仓之间的空腔内运动,所述破碎珠的直径大于所述筛孔的孔直径,所述筛孔的孔直径根据发泡剂复合粉的粒径设置。

29.进一步的,所述分级混料装置还包括支架和外壳体,所述外壳体环绕所述工作仓外围设置,所述外壳体与所述支架可旋转连接,所述外壳体及其内部的工作仓和筛筒能够随所述外壳体旋转,以调整所述工作仓和筛筒的位置或角度。

30.进一步的,在所述步骤s12中,采用所述分级混料装置将所述发泡剂复合粉分级并与所述多孔无机粒子混匀的方法如下:

31.s121,将所述发泡剂复合粉加入所述筛筒内;

32.s122,将所述多孔无机粒子分成两份,分别加入所述筛筒内和所述筛筒和工作仓

之间;

33.s123,将所述破碎珠加入所述筛筒和工作仓之间的空腔内;

34.s124,将所述筛筒和工作仓旋转至水平或接近于水平的位置,启动驱动装置带动所述筛筒和工作仓同步绕中心轴旋转,其中,所述筛筒和工作仓的旋转速度为500~2000转每分钟,旋转3~5min;

35.s125,所述筛筒和工作仓旋转3~5min后停止,将所述筛筒和工作仓旋转至开口倾斜向下的位置,取出所述筛筒和工作仓内的发泡剂复合粉和多孔无机粒子的混合体系。

36.本技术所述的化工隔热保温复合膜及其制备工艺具有以下优点:

37.第一,本技术通过设置密度不同的第一聚酯膜层和第二聚酯膜层,尤其是通过其中密度较小的聚酯膜层来降低所述复合膜的总质量,进而降低制备所述复合膜的原材料用量,同时确保所述复合膜的厚度能够得到增加、性能得到提升;

38.第二,通过所述氟硅纳米涂层的设置能够有效提高所述复合膜的抗菌、抗老化、耐磨性能;

39.第三,将位于正面层的第一聚酯膜层的密度设置为大于位于中间层的第二聚酯膜层的密度,能够在确保所述复合膜的正面层具备优异的防水、耐湿性能,同时水汽透过率低的基础上,通过密度较轻的中间层第二聚酯膜层来实现复合膜的厚度增厚、性能(如力学性能、隔热保温性能)增强,并在厚度和性能增强的同时,降低原材料的使用量;

40.第四,通过第一气泡孔和第二气泡孔的设置能够在降低所述第二聚酯膜层的密度的同时,提高所述第二聚酯膜层的力学性能和隔热保温能力,其中所述第二聚酯膜层中平均直径较大的第一气泡孔能够有效降低所述第二聚酯膜层的密度,平均直径较小的第二气泡孔的密度高、韧性好,能够有效提高所述第二聚酯膜层的力学性能。而所述第一气泡孔和第二气泡孔有机组合后形成的具有双峰分布的气泡孔的第二聚酯膜层可以兼具第一气泡孔和第二气泡孔的优点,同时使得所述第二聚酯膜层的阻隔性能非常优异,尤其是隔热保温、隔音降噪减振等性能变的十分优异;

41.第五,采用同种聚合物分别制备所述第二聚酯膜层和第一聚酯膜层,能够简化复合膜的制备工艺,同时提高所述第二聚酯膜层和第一聚酯膜层之间的粘附力;

42.第六,在第二聚酯膜层上涂覆界面粘性剂,氟硅纳米涂层通过界面粘性剂粘结在所述第二聚酯膜层上,通过所述界面粘性剂一方面能够填充和封闭所述第二聚酯膜层表面未封闭的气泡孔,提高所述第二聚酯膜层表面的耐腐蚀性能和力学性能,同时增加所述第二聚酯膜层和氟硅纳米涂层之间的粘结强度和剥离强度;

43.第七,本技术通过熔融挤出成型工艺首先制备第二聚酯膜层,之后再通过挤出复合工艺将第一聚酯膜层挤出并复合在所述第二聚酯膜层上,形成所述聚酯膜层,可以有效降低所述复合膜由于厚度等的增加导致的生产效率降低的问题。此外,在所述复合膜的制备过程中主要采用了熔融挤出工艺,使得整个复合膜的生产所需设备种类少、便于实现;

44.第八,通过分级混料装置同时实现了发泡剂复合粉的分级、破碎和在多孔无机粒子内的填充。

45.总之,本技术所述的复合膜及其制备工艺具有结构简单、生产成本低、效率高,隔热保温性能、力学强度、耐湿热老化性能和耐腐蚀性能佳的优点。

附图说明

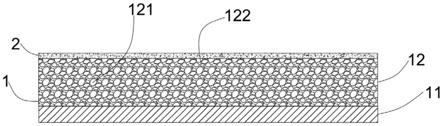

46.图1为本发明所述复合膜的结构示意图;

47.图2为本发明所述分级混料装置的立体结构示意图;

48.图3为本发明所述分级混料装置在另一视角下的立体结构示意图;

49.图4为本发明所述分级混料装置的内部结构示意图(取下外盖和内盖后);

50.图5为本发明所述分级混料装置的正视结构示意图;

51.图6为图5中a-a剖面的剖面结构示意图;

52.图7为本技术实施例3所述第二聚酯膜层的扫描电子显微镜照片。

53.附图标记说明:

54.1、聚酯膜层;11、第一聚酯膜层;12、第二聚酯膜层;121、第一气泡孔;122、第二气泡孔;2、氟硅纳米涂层;3、分级混料装置;301、筛筒;3011、筛孔;302、工作仓;303、传动装置;304、驱动装置,305、外壳体;306、支架;307、破碎珠;308、外盖;309、内盖。

具体实施方式

55.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

56.如图1所示,本发明提供一种化工隔热保温复合膜,所述复合膜包括:

57.聚酯膜层1,其包括密度不同的第一聚酯膜层11和第二聚酯膜层12,所述第一聚酯膜层11通过熔融挤出复合工艺挤出并复合在所述第二聚酯膜层12上;

58.氟硅纳米涂层2,其涂覆在所述第二聚酯膜层12上;

59.所述第一聚酯膜层11、第二聚酯膜层12和氟硅纳米涂层2依次设置构成所述复合膜。

60.本技术通过设置密度不同的第一聚酯膜层11和第二聚酯膜层12,尤其是通过其中密度较小的聚酯膜层来降低所述复合膜的总质量,进而降低制备所述复合膜的原材料用量,同时确保所述复合膜的厚度能够得到增加、性能得到提升。另外,将所述聚酯膜层1设置为分别制备、并复合在一起的第一聚酯膜层11和第二聚酯膜层12,能够避免由于膜层厚度增加导致的加热、冷却等生产用时间的延长引起的生产率下降。再者,通过所述氟硅纳米涂层2的设置能够有效提高所述复合膜的抗菌、抗老化、耐磨性能。

61.进一步的,所述第一聚酯膜层11的密度>所述第二聚酯膜层12的密度。将位于正面层的第一聚酯膜层11的密度设置为大于位于中间层的第二聚酯膜层12的密度,能够在确保所述复合膜的正面层具备优异的防水、耐湿性能,同时水汽透过率低的基础上,通过密度较轻的中间层第二聚酯膜层12来实现复合膜的厚度增厚、性能(如力学性能、隔热保温性能)增强,并在厚度和性能增强的同时,降低原材料的使用量。

62.更进一步的,所述第二聚酯膜层12的密度为所述第一聚酯膜层11的密度的0.3~0.7倍。若所述第二聚酯膜层12的密度过大,如与所述第一聚酯膜层11的密度接近时,无法实现降低原材料的使用量的目的,但若所述第二聚酯膜层12的密度过小,则将导致所述复合膜性能的降低。

63.优选的,所述第二聚酯膜层12内设置气泡孔,所述第二聚酯膜层12通过气泡孔来降低密度。

64.更加优选的,所述第二聚酯膜层12内设置平均直径较大的第一气泡孔121和平均直径较小的第二气泡孔122,所述第一气泡孔121的平均直径为20~50um;所述第二气泡孔122的平均直径为0.1~10um。需要注意的是:所述第一气泡孔121和第二气泡孔122的平均直径为熔融挤出发泡后得到的铸片中气泡孔的直径大小值。通常,所述第一气泡孔121和第二气泡孔122的气泡孔的大小在最终制备得到的复合膜1会因为铸片拉伸倍率的不同而不同。

65.通过所述第一气泡孔121和第二气泡孔122的设置能够在降低所述第二聚酯膜层12的密度的同时,提高所述第二聚酯膜层12的力学性能和隔热保温能力。具体的,所述第二聚酯膜层12中平均直径较大的第一气泡孔121能够有效降低所述第二聚酯膜层12的密度,平均直径较小的第二气泡孔122的密度高、韧性好,能够有效提高所述第二聚酯膜层12的力学性能。而所述第一气泡孔121和第二气泡孔122有机组合后形成的具有双峰分布的气泡孔的第二聚酯膜层12可以兼具第一气泡孔121和第二气泡孔122的优点,同时使得所述第二聚酯膜层12的阻隔性能非常优异,尤其是隔热保温、隔音降噪减振等性能变的十分优异。

66.更进一步的,所述第一气泡孔121和第二气泡孔122的孔密度之比为1:10~1:30,所述孔密度为单位面积内气泡孔的个数。

67.进一步的,所述第一聚酯膜层11的厚度<所述第二聚酯膜层12的厚度。

68.优选的,所述第一聚酯膜层11的厚度为所述第二聚酯膜层12的厚度0.01~0.2倍。

69.更进一步的,所述第二聚酯膜层12的厚度>100um。

70.优选的,所述第二聚酯膜层12的厚度为100~2000um。

71.进一步的,所述第二聚酯膜层12和第一聚酯膜层11为采用同种聚合物作为基体材料制备而成的薄膜。采用同种聚合物分别制备所述第二聚酯膜层12和第一聚酯膜层11,能够简化复合膜的制备工艺,同时提高所述第二聚酯膜层12和第一聚酯膜层11之间的粘附力。

72.更进一步的,所述第二聚酯膜层12和第一聚酯膜层11为采用同种热塑性聚合物作为基体树脂材料制备而成的薄膜。

73.作为本技术的一些实施例,所述热塑性聚合物可以为聚乙烯、聚氯乙烯、聚苯乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚氨酯、聚碳酸酯、聚酰胺、聚酰亚胺、聚丙烯酸甲酯、聚甲基丙烯酸甲酯、聚苯硫醚、聚醚醚酮、聚苯醚、聚乳酸中的任意一种。

74.优选的,所述第二聚酯膜层12和第一聚酯膜层11为采用聚丙烯作为基体树脂材料制备而成的薄膜。

75.更加优选的,所述聚丙烯的熔融指数为1g/10min-20g/10min。

76.进一步的,所述第二聚酯膜层12为基体树脂、多孔无机粒子和发泡剂复合粉经熔融挤出成型制备的膜层。

77.优选的,所述第一聚酯膜层11为聚丙烯薄膜,所述第二聚酯膜层12为聚丙烯、多孔无机粒子和发泡剂复合粉经熔融挤出成型制备的膜层。

78.更加优选的,所述第一聚酯膜层11还可以包括抗老化剂、表面助剂、无机填料等添加剂,所述添加剂的选择为本领域常规技术手段,在此不再赘述。

79.具体的,按照重量份计,所述第二聚酯膜层12包括:60~150份聚丙烯,0.1~8份多

孔无机粒子和0.05~5份发泡剂复合粉。

80.优选的,按照重量份计,所述第二聚酯膜层12包括:90~120份聚丙烯,0.2~5份多孔无机粒子和0.1~3份发泡剂复合粉。

81.更进一步的,所述多孔无机粒子为活性炭、多孔氧化铝、多孔硅胶、分子筛、多孔二氧化硅、纳米黏土、木粉或硅藻土中的一种或多种的混合。

82.优选的,所述多孔无机粒子的粒径为100nm-60μm,孔径为0.5nm~50nm。

83.优选的,所述多孔无机粒子的比表面积为100m2/g-1000m2/g。

84.进一步的,按照重量份计,所述发泡剂复合粉包括10~80份的发泡剂,1~10份的发泡剂助剂。

85.其中,所述发泡剂为偶氮二甲酰胺、偶氮二甲酸钡、碳酸氢钠、十二烷基硫酸钠或脂肪醇聚氧乙烯醚硫酸钠中任意一种。

86.优选的,所述发泡剂为偶氮二甲酰胺。

87.进一步的,所述发泡剂助剂为尿素、脂肪酸或脂肪酸盐中任意一种或多种。

88.更进一步的,所述发泡剂复合粉的粒径分布d

50

的值为1~30nm。

89.进一步的,在所述第二聚酯膜层12上涂覆界面粘性剂,所述氟硅纳米涂层2通过界面粘性剂粘结在所述第二聚酯膜层12上。

90.具体的,按重量份计,所述界面粘性剂包括:丙烯酸树脂45~60份、填料40~50份、助剂1~2份和助溶剂0.2~0.5份。通过所述界面粘性剂一方面能够填充和封闭所述第二聚酯膜层12表面未封闭的气泡孔,提高所述第二聚酯膜层12表面的耐腐蚀性能和力学性能,同时增加所述第二聚酯膜层12和氟硅纳米涂层2之间的粘结强度和剥离强度。

91.其中,按重量份计,所述助剂包括:润湿剂0.1~0.5份;增稠剂,0.1~0.3份,附着力促进剂,0.1~0.3份;流平剂,0.0.5~0.1份。

92.通常,在实际使用中,只有透气膜或交换膜等才考虑使用具备气泡孔结构的膜层,对于化工用隔热保温而言,为了确保低的水汽透过率,防止化工试剂的渗漏和腐蚀,通常并不选用具备气泡孔结构的膜层,但本技术跳出本领域的惯性思维,通过在具备气泡孔结构的膜层两侧分别设置界面粘性剂和常规的聚酯膜层,实现了气泡孔结构膜层两侧表面较低的水汽透过率和良好的防渗漏和腐蚀能力。使用时,可以将所述复合膜中第一聚酯膜层11所在的一侧贴合化工用原料设置,用以对其包覆的化工用原料实现良好的隔热保温作用。

93.作为本技术的一些实施例,所述润湿剂为改性硅氧烷化合物;所述增稠剂为聚乙烯醇或聚丙烯酸甲酯;所述附着力促进剂为环氧化合物;所述流平剂为有机硅或含氟化合物。

94.进一步的,所述助溶剂为高沸点溶剂油或醚酯类溶剂。

95.进一步的,所述填料为硫酸钡、硅微粉或碳酸钙中的一种。

96.进一步的,按重量份计,所述氟硅纳米涂层2包括:400~500份含氟聚合树脂,50~120份二甲苯,100~200纳米硅溶液,隔热材料50~100。

97.更进一步的,所述纳米硅溶液为钛改性纳米硅溶液,所述钛改性纳米硅溶液的制备方法已经在申请人早期申请的中国专利cn 111363421 b中进行了详细描述,在此不再赘述。

98.更进一步的,所述隔热材料为钇铝硅玻璃粉、莫来石粉末和蒙脱石粉末中的一种

或多种。

99.此外,本技术还提供一种化工隔热保温复合膜的制备工艺,所述制备工艺用于制备上述的化工隔热保温复合膜,所述制备工艺包括步骤:

100.s1,采用熔融挤出成型工艺制备所述第二聚酯膜层12;

101.s2,采用熔融挤出复合工艺将第一聚酯膜层11挤出并复合在所述第二聚酯膜层12上;

102.s3,涂覆所述界面粘性剂;

103.s4,涂覆所述氟硅纳米涂层2。

104.本技术通过熔融挤出成型工艺首先制备第二聚酯膜层12,之后再通过挤出复合工艺将第一聚酯膜层11挤出并复合在所述第二聚酯膜层12上,形成所述聚酯膜层1,可以有效降低所述复合膜由于厚度等的增加导致的生产效率降低的问题。此外,在所述复合膜的制备过程中主要采用了熔融挤出工艺,使得整个复合膜的生产所需设备种类少、便于实现。

105.进一步的,所述步骤s1具体包括步骤:

106.s11,按照重量份称取0.05~5份发泡剂复合粉;

107.s12,将所述发泡剂复合粉分级并与所述多孔无机粒子混匀;

108.s13,将所述发泡剂复合粉和多孔无机粒子混合体系与基体树脂均匀混合,得到混合料;

109.s14,将所述步骤s13得到的混合料经双螺杆挤出机熔融挤出,其中,双螺杆挤出机各段温度设置为:加料段210~255℃,压缩段255~265℃,均化段265~278℃,混合料通过衣架式模头挤出,流延成均匀的熔体;

110.s15,将所述步骤s14得到的熔体经过齿轮泵加入铸片机中进行铸片,其中,铸片机的工艺参数设置为:第一冷鼓铸片温度25~30℃,第二冷鼓铸片温度30~45℃,静电附膜丝电压为8~10kv;

111.s16,将所述步骤s15得到的铸片经过拉伸机依次进行纵向拉伸和横向拉伸,其中,纵向拉伸的工艺参数设置为:纵拉辊的预热区温度为60-70℃,拉伸区为70-80℃,冷却区为25-40℃,拉伸比为3~6;横向拉伸的工艺参数设置为:横拉辊的预热区温度为95-100℃,拉伸区为110-120℃,冷却区温度设定在45-60℃,定型区为225-240℃,拉伸比为3~6,经过纵向拉伸和横向拉伸制成厚度为100~2000um的第二聚酯膜层12,之后通过卷绕机均匀收卷成卷材。

112.更进一步的,所述步骤s12中,采用分级混料装置3将所述发泡剂复合粉分级并与所述多孔无机粒子混匀。

113.具体的,如图2~6所示,所述分级混料装置3包括:

114.筛筒301;其上设置多个筛孔3011;

115.工作仓302,其环绕所述筛筒301的外围设置;

116.所述筛筒301和工作仓302同轴设置,即所述筛筒301和工作仓302具有同一条中心轴线l,且所述筛筒301和工作仓302能够绕中心轴线l旋转。

117.进一步的,所述分级混料装置3还包括传动装置303和驱动装置304,所述驱动装置304能够通过所述传动装置303带动所述筛筒301和工作仓302绕中心轴线l旋转。

118.优选的,所述驱动装置304能够通过所述传动装置303带动所述筛筒301和工作仓

302同步绕中心轴线l旋转。

119.作为本技术的一些实施例,所述驱动装置304可以为电机等,所述传动装置303可以为皮带、齿轮系等组成的传动结构。

120.进一步的,所述分级混料装置3还包括外壳体305,所述外壳体305包覆在所述工作仓302的外围,通过所述外壳体305对所述工作仓302进行隔离和防护,避免所述工作仓302旋转伤人或产生过大的噪音干扰。

121.作为本技术的一些实施例,所述外壳体305内设置蜂窝状的内芯,通过所述内芯提高所述外壳体305隔离噪音的作用。

122.更进一步的,所述外壳体305上设置取料用的第一料口,第一料口上设置外盖308,通过所述外盖308能够打开或封闭所述第一料口。

123.类似的,所述工作仓302上设置取料用的第二料口,第二料口上设置内盖309,通过所述内盖309能够打开或封闭所述第二料口。

124.进一步的,所述分级混料装置3还包括支架306,所述外壳体305与所述支架306可旋转连接,使得所述外壳体305及其内部的工作仓302和筛筒301能够随所述外壳体305旋转,调整所述工作仓302和筛筒301的位置或角度。

125.更进一步的,所述分级混料装置3还包括多个破碎珠307,所述破碎珠307位于所述筛筒301和工作仓302之间,所述破碎珠307能够在所述筛筒301和工作仓302之间的空腔内运动。

126.进一步的,所述筛孔3011的孔直径根据所述发泡剂复合粉的粒径设置,优选的,所述筛孔3011的孔直径略小于或等于与所述发泡剂复合粉的平均粒径或粒径分布d

50

的值。

127.更进一步的,所述破碎珠307的直径大于所述筛孔3011的孔直径。

128.优选的,在所述步骤s12中,采用分级混料装置3将所述发泡剂复合粉分级并与所述多孔无机粒子混匀的方法如下:

129.s121,将所述发泡剂复合粉加入所述分级混料装置3的筛筒301内;

130.s122,将所述多孔无机粒子分成两份,分别加入所述筛筒301内和所述筛筒301和工作仓302之间;其中,可以将所述多孔无机粒子平均分成两份,也可以根据所述筛筒301内和所述筛筒301和工作仓302之间最终包含的发泡剂复合粉的量同比例添加,如当所述筛筒301内和所述筛筒301和工作仓302之间最终包含的发泡剂复合粉的量之比为6:4时,所述筛筒301和所述筛筒301和工作仓302之间的多孔无机粒子的添加量之比也相应设置为6:4;

131.s123,将所述破碎珠307加入所述筛筒301和工作仓302之间的空腔内;

132.s124,将所述筛筒301和工作仓302旋转至水平或接近于水平的位置,启动所述驱动装置304,带动所述筛筒301和工作仓302同步绕中心轴旋转,其中,所述筛筒301和工作仓302的旋转速度为500~2000转每分钟,旋转3~5min;

133.s125,所述筛筒301和工作仓302旋转3~5min后停止,将所述筛筒301和工作仓302旋转至开口倾斜向下的位置,取出所述筛筒301和工作仓302内的发泡剂复合粉和多孔无机粒子的混合体系,即可。

134.上述步骤s124中,在所述筛筒301和工作仓302的旋转过程中,其内的物质将进行如下运动:随着所述筛筒301和工作仓302的旋转,所述发泡剂复合粉将同步绕所述中心轴线l做圆周离心运动,其中,粒径≤所述筛孔3011孔直径的发泡剂复合粉将在圆周离心运动

过程中穿过所述筛孔3011、进入所述筛筒301和工作仓302之间的空腔内、之后沿所述工作仓302的内壁做圆周离心运动,粒径>所述筛孔3011孔直径的发泡剂复合粉将停留在所述筛筒301内,并贴合所述筛筒301的内壁做圆周离心运动,由此实现所述发泡剂复合粉的分级;进一步的,在所述筛筒301和工作仓302旋转过程中,位于所述筛筒301和工作仓302之间的破碎珠307和多孔无机粒子也将沿所述工作仓302的内壁做圆周离心运动,当粒径≤所述筛孔3011孔直径的发泡剂复合粉进入所述筛筒301和工作仓302之间、并贴合所述筛筒301的内壁做圆周离心运动时,由于所述发泡剂复合粉、多孔无机粒子和破碎珠307的运动角速度不同,因此,所述发泡剂复合粉、多孔无机粒子和破碎珠307将在圆周离心运动的过程中相互碰撞,其中,所述破碎珠307与发泡剂复合粉的碰撞或所述破碎珠307与多孔无机粒子的碰撞或所述发泡剂复合粉的自碰撞或所述多孔无机粒子的自碰撞将实现所述发泡剂复合粉或多孔无机粒子的进一步破碎,提升其与树脂基体材料的混合均匀性和减小其产生的气泡孔的孔径,最终提升复合膜的性能;所述发泡剂复合粉和多孔无机粒子之间的碰撞将促使所述发泡剂复合粉向所述多孔无机粒子内部运动,实现所述多孔无机粒子对所述发泡剂复合粉的良好负载作用;类似的,粒径>所述筛孔3011孔直径的发泡剂复合粉在贴合所述筛筒301的内壁做圆周离心运动的同时,也将与所述筛筒301内的多孔无机粒子产生碰撞,实现所述多孔无机粒子对所述发泡剂复合粉的良好负载作用。

135.进一步的,在所述步骤s2中,采用熔融挤出复合工艺将第一聚酯膜层11挤出并复合在所述第二聚酯膜层12上的具体方法如下:

136.s21,将制备所述第一聚酯膜层11的基体树脂和添加剂粒料干燥并混合均匀;

137.s22,经所述步骤s21处理后的基体树脂和添加剂混合料通过挤出机熔融挤出形成流延膜;

138.s23,所述步骤s1制备得到的第二聚酯膜层12通过贴合辊加热压合与所述步骤s22得到的流延膜复合在一起,得到所述聚酯膜层1。

139.具体的,所述步骤s22中,挤出机的各段温度设置为:加料段170~200℃,压缩段200~245℃,均化段250~260℃,混合料通过流延模头挤出,流延成均匀的流延膜。

140.进一步的,在所述步骤s23中,热压合的温度为70-100℃、压力为0.2-0.5mpa。

141.以下通过具体的实施例对本技术所述化工隔热保温复合膜的制备工艺进行详细说明:

142.实施例1

143.一种化工隔热保温复合膜的制备工艺,包括步骤:

144.s1,按照重量份称取0.05份发泡剂复合粉,将所述发泡剂复合粉加入所述分级混料装置3的筛筒301内,之后将0.2重量份所述多孔无机粒子等分成两份,分别加入所述筛筒301内和所述筛筒301和工作仓302之间,并将所述破碎珠307加入所述筛筒301和工作仓302之间的空腔内;将所述筛筒301和工作仓302旋转至水平位置,启动所述驱动装置304,带动所述筛筒301和工作仓302同步绕中心轴旋转,其中,所述筛筒301和工作仓302的旋转速度为500转每分钟,旋转5min;旋转停止后将所述筛筒301和工作仓302旋转至开口倾斜向下的位置,取出所述筛筒301和工作仓302内的发泡剂复合粉和多孔无机粒子的混合体系,并将其与90重量份基体树脂聚丙烯均匀混合,得到混合料;将混合料经双螺杆挤出机熔融挤出,其中,双螺杆挤出机各段温度设置为:加料段210~255℃,压缩段255~265℃,均化段265~

278℃,混合料通过衣架式模头挤出,流延成均匀的熔体;将熔体经过齿轮泵加入铸片机中进行铸片,其中,铸片机的工艺参数设置为:第一冷鼓铸片温度25~30℃,第二冷鼓铸片温度30~45℃,静电附膜丝电压为8kv;将得到的铸片经过拉伸机依次进行纵向拉伸和横向拉伸,其中,纵向拉伸的工艺参数设置为:纵拉辊的预热区温度为60-70℃,拉伸区为70-80℃,冷却区为25-40℃,拉伸比为3;横向拉伸的工艺参数设置为:横拉辊的预热区温度为95-100℃,拉伸区为110-120℃,冷却区温度设定在45-60℃,定型区为225-240℃,拉伸比为6,经过纵向拉伸和横向拉伸制成厚度为100um的第二聚酯膜层12,之后通过卷绕机均匀收卷成卷材;

145.s2,将制备所述第一聚酯膜层11的基体树脂聚丙烯粒料干燥并混合均匀,之后通过挤出机熔融挤出形成流延膜,挤出机的各段温度设置为:加料段170~200℃,压缩段200~245℃,均化段250~260℃,混合料通过流延模头挤出,流延成均匀的流延膜;所述步骤s1制备得到的第二聚酯膜层12通过贴合辊加热压合与所述步骤s22得到的流延膜复合在一起,得到所述聚酯膜层1,其中,热压合的温度为70℃、压力为0.5mpa。

146.s3,将所述界面粘性剂涂覆在所述第二聚酯膜层12上;

147.s4,将所述氟硅纳米涂层2涂覆在所述界面粘性剂上,烘干,得到化工隔热保温复合膜。

148.实施例2

149.一种化工隔热保温复合膜的制备工艺,包括步骤:

150.s1,按照重量份称取5份发泡剂复合粉,将所述发泡剂复合粉加入所述分级混料装置3的筛筒301内,之后将5重量份所述多孔无机粒子等分成两份,分别加入所述筛筒301内和所述筛筒301和工作仓302之间,并将所述破碎珠307加入所述筛筒301和工作仓302之间的空腔内;将所述筛筒301和工作仓302旋转至水平位置,启动所述驱动装置304,带动所述筛筒301和工作仓302同步绕中心轴旋转,其中,所述筛筒301和工作仓302的旋转速度为2000转每分钟,旋转3min;旋转停止后将所述筛筒301和工作仓302旋转至开口倾斜向下的位置,取出所述筛筒301和工作仓302内的发泡剂复合粉和多孔无机粒子的混合体系,并将其与120重量份基体树脂聚丙烯均匀混合,得到混合料;将混合料经双螺杆挤出机熔融挤出,其中,双螺杆挤出机各段温度设置为:加料段210~255℃,压缩段255~265℃,均化段265~278℃,混合料通过衣架式模头挤出,流延成均匀的熔体;将熔体经过齿轮泵加入铸片机中进行铸片,其中,铸片机的工艺参数设置为:第一冷鼓铸片温度25~30℃,第二冷鼓铸片温度30~45℃,静电附膜丝电压为10kv;将得到的铸片经过拉伸机依次进行纵向拉伸和横向拉伸,其中,纵向拉伸的工艺参数设置为:纵拉辊的预热区温度为60-70℃,拉伸区为70-80℃,冷却区为25-40℃,拉伸比为6;横向拉伸的工艺参数设置为:横拉辊的预热区温度为95-100℃,拉伸区为110-120℃,冷却区温度设定在45-60℃,定型区为225-240℃,拉伸比为6,经过纵向拉伸和横向拉伸制成厚度为2000um的第二聚酯膜层12,之后通过卷绕机均匀收卷成卷材;

151.s2,将制备所述第一聚酯膜层11的基体树脂聚丙烯粒料干燥并混合均匀,之后通过挤出机熔融挤出形成流延膜,挤出机的各段温度设置为:加料段170~200℃,压缩段200~245℃,均化段250~260℃,混合料通过流延模头挤出,流延成均匀的流延膜;所述步骤s1制备得到的第二聚酯膜层12通过贴合辊加热压合与所述步骤s22得到的流延膜复合在一

起,得到所述聚酯膜层1,其中,热压合的温度为100℃、压力为0.2mpa。

152.s3,将所述界面粘性剂涂覆在所述第二聚酯膜层12上;

153.s4,将所述氟硅纳米涂层2涂覆在所述界面粘性剂上,烘干,得到化工隔热保温复合膜。

154.实施例3

155.一种化工隔热保温复合膜的制备工艺,包括步骤:

156.s1,按照重量份称取3份发泡剂复合粉,将所述发泡剂复合粉加入所述分级混料装置3的筛筒301内,之后将3重量份所述多孔无机粒子等分成两份,分别加入所述筛筒301内和所述筛筒301和工作仓302之间,并将所述破碎珠307加入所述筛筒301和工作仓302之间的空腔内;将所述筛筒301和工作仓302旋转至水平位置,启动所述驱动装置304,带动所述筛筒301和工作仓302同步绕中心轴旋转,其中,所述筛筒301和工作仓302的旋转速度为1200转每分钟,旋转4min;旋转停止后将所述筛筒301和工作仓302旋转至开口倾斜向下的位置,取出所述筛筒301和工作仓302内的发泡剂复合粉和多孔无机粒子的混合体系,并将其与100重量份基体树脂聚丙烯均匀混合,得到混合料;将混合料经双螺杆挤出机熔融挤出,其中,双螺杆挤出机各段温度设置为:加料段210~255℃,压缩段255~265℃,均化段265~278℃,混合料通过衣架式模头挤出,流延成均匀的熔体;将熔体经过齿轮泵加入铸片机中进行铸片,其中,铸片机的工艺参数设置为:第一冷鼓铸片温度25~30℃,第二冷鼓铸片温度30~45℃,静电附膜丝电压为8kv;将得到的铸片经过拉伸机依次进行纵向拉伸和横向拉伸,其中,纵向拉伸的工艺参数设置为:纵拉辊的预热区温度为60-70℃,拉伸区为70-80℃,冷却区为25-40℃,拉伸比为6;横向拉伸的工艺参数设置为:横拉辊的预热区温度为95-100℃,拉伸区为110-120℃,冷却区温度设定在45-60℃,定型区为225-240℃,拉伸比为3,经过纵向拉伸和横向拉伸制成厚度为1000um的第二聚酯膜层12,之后通过卷绕机均匀收卷成卷材;

157.s2,将制备所述第一聚酯膜层11的基体树脂聚丙烯粒料干燥并混合均匀,之后通过挤出机熔融挤出形成流延膜,挤出机的各段温度设置为:加料段170~200℃,压缩段200~245℃,均化段250~260℃,混合料通过流延模头挤出,流延成均匀的流延膜;所述步骤s1制备得到的第二聚酯膜层12通过贴合辊加热压合与所述步骤s22得到的流延膜复合在一起,得到所述聚酯膜层1,其中,热压合的温度为80℃、压力为0.4mpa。

158.s3,将所述界面粘性剂涂覆在所述第二聚酯膜层12上;

159.s4,将所述氟硅纳米涂层2涂覆在所述界面粘性剂上,烘干,得到化工隔热保温复合膜。

160.对比例1

161.本对比例与实施例3之间的区别仅在于在所述步骤s2中,所述发泡剂复合粉与多孔无机粒子不采用所述分级混料装置3进行分级和混匀,而是直接将所述发泡剂复合粉与多孔无机粒子搅拌、混匀后,再与基体树脂聚丙烯均匀混合,得到混合料;之后将混合料经双螺杆挤出机熔融挤出,其余步骤和工作参数均与实施例3相同,在此不再赘述。

162.对比例2

163.本对比例与实施例3之间的区别仅在于在所述步骤s2中,采用等粒径的无孔粒子,具体为玻璃珠,代替多孔无机粒子加入所述分级混料装置3内,并按照实施例3所述步骤s2

中的操作步骤对所述发泡剂复合粉进行分级和破碎,然后将分级和破碎后的发泡剂复合粉、多孔无机粒子与基体树脂聚丙烯均匀混合,得到混合料;之后将混合料经双螺杆挤出机熔融挤出,其余步骤和工作参数均与实施例3相同,在此不再赘述。

164.试验例1

165.取实施例3制备得到的拉伸后的第二聚酯膜层12,将其置于液氮中冷冻后,制备切片,在扫描电子显微镜下观察切片断面,得到图7。在图7中可以看到,经拉伸后得到的第二聚酯膜层12的断面由尺寸较大的泡孔(如a区域所示)和尺寸较小的泡孔(如b区域所示)交错连接而成,整体呈网状结构,且尺寸较小的泡孔多分布在尺寸较大的泡孔的孔壁上或孔壁连接点处,能够对尺寸较大的泡孔起到强化作用,提高膜层的力学性能;同时,大、小孔交错分布的网状结构能够提高膜层的漫反射率和折射能力,提高其隔热保温能力。

166.试验例2

167.按照astmd-882测试标准制备样条,测试实施例1~3和对比例1~2制备的复合膜的拉伸强度和断裂伸长率。每个样品测定3组有效数据,取其平均值并记录分析,结果见表1。

168.表1复合膜的力学性能测试结果

[0169][0170]

由表1可见,本技术所述的复合膜具备良好的力学性能,且通过实施例3与对比例1和2的对比可以发现,经充分分级、破碎和混合后的发泡剂制备的复合膜具有更高的拉伸强度和断裂伸长率,韧性更佳。

[0171]

试验例3

[0172]

将实施例1~3和对比例1~2制备的复合膜采用氙灯紫外老化仪在紫外光波长340nm,光强为0.65w/(m2.mm),气氛为空气,黑板温度65℃条件下连续照射500h后,再按照astmd-882测试标准制备样条,测试实施例1~3和对比例1~2制备的复合膜的拉伸强度和断裂伸长率。每个样品测定3组有效数据,取其平均值并记录分析,结果见表2。

[0173]

表2老化后复合膜的力学性能测试结果

[0174][0175]

由表2可见,本技术所述的复合膜在经过氙灯紫外老化仪长时间照射后,依然具备

较高的力学强度,具有较好的抗老化性能。

[0176]

虽然本发明披露如上,但本发明并非限定于此。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。