1.本发明属于复合瓦楞板制备技术领域,具体涉及一种镁合金复合瓦楞板及其制备方法。

背景技术:

2.金属瓦楞板具有诸多优良性能,广泛应用于航空、航天、高速列车等。金属瓦楞板通常由瓦楞芯体和上下面板组成,这种结构具有较高的比强度、比刚度以及优良的隔热、隔音性能。目前研究较多的是钛合金瓦楞板、高温合金瓦楞板和铝合金瓦楞板。镁的密度为1.74g/cm3,镁合金的密度约为铝合金的2/3,钢的1/4。镁合金由于具有密度小、质量轻、尺寸稳定性高、电磁屏蔽性能好、具有良好的切削加工特性、很好的比强度和比刚度、导热、导电性佳以及很高的可回收性等多项优点,使其在结构性与加工组件的应用与需求上大幅上涨。由于镁的密排六方结构,镁合金塑性变形能力差,塑性加工困难,极大的限制了镁合金在工程领域中的广泛应用。

3.现有技术中还没有关于镁合金瓦楞板相关制造技术,随着结构轻量化需求越来越高,由于镁合金在轻量化上的优势,也急需对镁合金复合瓦楞板有所研究。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种抗压抗弯强度好的镁合金复合瓦楞板及其制备方法,本发明通过巧妙的设计一种高塑性的mg-gd稀土镁合金板作为芯材,成功的制备出了抗压抗弯强度优异的镁合金复合瓦楞板。

5.为了实现上述目的,本发明采用如下技术方案:

6.本发明一种镁合金复合瓦楞板,所述镁合金复合瓦楞板中,由芯板、面板、底板组成,所述芯板为波纹结构的mg-gd瓦楞板,所述mg-gd瓦楞板中,gd的质量分数为0.5-3wt%,所述面板为az31镁合金板,所述底板为az31镁合金板。

7.本发明以含gd的稀土镁合金板作为mg-gd瓦楞板,而面板选用市场有售,成本较低的常规的az31合金,经复合后首创的获得了综合力学性能优异镁合金复合瓦楞板。

8.发明人发现,含gd的稀土镁合金板具有高强度和高塑性,其塑性成形性好,有利于后续的波纹结构加工,而其他的镁合金由于塑性变形能力差无法弯曲变形,其中合金元素gd含量对镁合金的微观组织和力学性能有着重要影响,而将gd的范围限定为0.5-3wt%,不仅可以使mg-gd瓦楞板同时具有高强度,高塑性,而若含量过低时,合金的强度较低;含量过高时,虽然强度增加,但塑性又降低了。

9.优选的方案,所述mg-gd瓦楞板中,gd的质量分数为1-3wt%。

10.优选的方案,所述芯板的厚度为0.3-1mm,所述面板的厚度为0.5-2mm,所述底板的厚度为0.5-2mm。

11.发明人发现,将镁合金复合瓦楞板中各层板的厚度控制在上述范围内,最终所得镁合金复合瓦楞板不仅轻便,成本低,而且可靠性最高。

12.本发明一种镁合金复合瓦楞板的制备方法,包括如下步骤:将mg-gd合金板通过齿形辊辊压成mg-gd瓦楞板粗坯后,再使用校形模校形获得波纹结构的mg-gd瓦楞板,然后以mg-gd瓦楞板作为芯板、两块az31镁合金板分别作为面板、底板,将az31镁合金板、mg-gd瓦楞板、az31镁合金板依次叠合,然后采用激光焊接,依据芯板的波纹结构,将芯板的波峰与面板焊接固定,再将芯板的波谷与底板焊接固定即得镁合金复合瓦楞板。

13.优选的案,所述辊压成形的方式为室温下冷成型。在本发明中,所选用的由于mg-gd合金板塑性好,其辊压成形采用室温下冷成型,辊压过程中主要依据成品要求,选择好辊压模具齿形辊即可。

14.优选的方案,所述校形模校形时,校形压力为100-300mpa,校形时间为20-60s。

15.通过校形模校形得到符合精度要求的mg-gd瓦楞板。

16.发明人发现,校形模校形时反而会对最终的材料性能产生一定的影响,在校形过程中,如果校形压力过小,会导致校形不足,不符合瓦楞板的设计参数要求;如果校形压力过大,则会出现材料流动不畅,从而导瓦楞板成形角,断裂或起皱,并会影响到最终的复合瓦楞板的强度。

17.优选的方案,所述面板、芯板、底板在叠合前先进行脱脂、除油、清洗、烘干预处理。

18.另外,在本发明中采用激光焊接机依次对波纹状结构的波峰部分及波谷部分进行焊接固定,依次焊接能够减少激光焊接机的数量,降低生产成本。

19.有益效果

20.本发明以含gd的稀土镁合金板作为mg-gd瓦楞板,而面板选用市场有售,成本较低的常规的az31合金,经复合后首创的获得了综合力学性能优异镁合金复合瓦楞板。

21.本发明采用镁合金板制备了复合瓦楞板,减重明显,满足了航空航天构件轻量化需求;

22.采用激光焊接将芯板与面板、底板连接在一起,避免了目前通过粘接剂方式固连在高温环境下的分解和老化。

23.采用激光焊接,其焊点可以精确控制,方向性好,激光焊接更加牢固。

附图说明

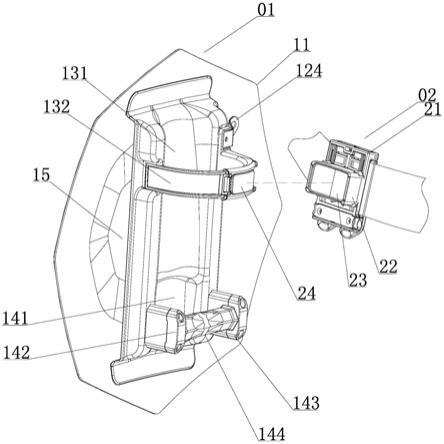

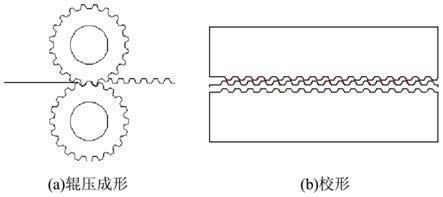

24.图1mg-gd瓦楞板的制备流程图,其中图1(a)为辊压成型示意图,图1(b)为校形模校形示意图。

25.图2镁合金复合瓦楞板的示意图。

26.图3复合瓦楞板进行平面压缩试验的示意图。

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于实施例。

28.实施例1

29.本镁合金复合瓦楞板的制造方法包括如下步骤:

30.准备az31合金薄板两块和mg-2gd合金薄板一块,其厚度均为1mm,对各板进行脱脂、除油、清洗、烘干等工序处理;其中mg-2gd合金薄板当瓦楞芯板,通过齿形辊将板材辊压

成瓦楞板,再使用校形模校形得到符合精度要求的瓦楞板;校形力为200mpa,校形时间30s;将校形好的mg-2gd波纹板插入两块az31板中叠合形成复合瓦楞板;将上述复合瓦楞板输送至激光焊接机,依次对波纹状结构的波峰部分及波谷部分进行焊接固定。参照国标gbt1453-2005,对复合瓦楞板进行平面压缩试验,其示意图如下图所示,测得其平面压缩强度为1.85mpa。

31.对比例1

32.其他条件与实施例1相同,仅是校形力增大为400mpa,复合瓦楞板平面压缩强度为1.23mpa.

33.对比例2

34.其他条件与实施例1相同,仅是芯板为1mmaz31板,芯板辊压成形裂开无法成形。

35.对比例3

36.其他条件与实施例1相同,仅是芯板为1mmmg-2la板,芯板辊压成形裂开无法成形。

37.实施例2

38.本镁合金复合瓦楞板的制造方法包括如下步骤:

39.准备az31合金薄板两块和mg-1gd合金薄板一块,其厚度均为1mm,对各板进行脱脂、除油、清洗、烘干等工序处理;其中mg-2gd合金薄板当瓦楞芯板,通过齿形辊将板材辊压成瓦楞板,再使用校形模校形得到符合精度要求的瓦楞板;校形力为200mpa,校形时间30s;将校形好的mg-1gd波纹板插入两块az31板中叠合形成复合瓦楞板;将上述复合瓦楞板输送至激光焊接机,依次对波纹状结构的波峰部分及波谷部分进行焊接固定。参照国标gbt1453-2005,对复合瓦楞板进行平面压缩试验,其示意图如下图所示,测得其平面压缩强度为1.64mpa。

40.对比例4

41.其他条件与实施例2相同,仅是校形力增大为400mpa,复合瓦楞板平面压缩强度为1.12mpa.

42.对比例5

43.其他条件与实施例2相同,仅是校形力增大为80mpa,复合瓦楞板平面压缩强度为1.34mpa.

44.实施例3

45.本镁合金复合瓦楞板的制造方法包括如下步骤:

46.准备az31合金薄板两块和mg-3gd合金薄板一块,其厚度均为1mm,对各板进行脱脂、除油、清洗、烘干等工序处理;其中mg-3gd合金薄板当瓦楞芯板,通过齿形辊将板材辊压成瓦楞板,再使用校形模校形得到符合精度要求的瓦楞板;校形力为200mpa,校形时间30s;将校形好的mg-3gd波纹板插入两块az31板中叠合形成复合瓦楞板;将上述复合瓦楞板输送至激光焊接机,依次对波纹状结构的波峰部分及波谷部分进行焊接固定。参照国标gbt1453-2005,对复合瓦楞板进行平面压缩试验,其示意图如下图所示,测得其平面压缩强度为1.94mpa。

47.对比例6

48.其他条件与实施例3相同,仅是校形力增大为400mpa,复合瓦楞板平面压缩强度为1.48mpa.

49.对比例7

50.其他条件与实施例3相同,仅是校形力增大为80mpa,复合瓦楞板平面压缩强度为1.63mpa.

51.对比例8

52.其他条件与实施例3相同,仅是芯板为1mmmg-4gd板,芯板辊压成形裂开无法成形。

53.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。