1.本发明涉及边坡支护挡土墙技术领域,具体涉及了一种用于边坡支护的挡土墙结构及其 施工方法。

背景技术:

2.随着经济建设的快速发展,我国对公路、铁路、地下工程等建设的投入不断加大,在工 程活动的建设过程中,均会形成大量边坡,随着条件的变化,边坡的稳定性会发生变化,当 坡体不稳定时,会引发滑坡、泥石流、崩塌等地质灾害,破坏人类的生存环境,所以,在工 程建设过程中需要做大量的边坡防护和支护工作。

3.边滑坡的防治措施主要为挡土墙,挡土墙是一种以混凝土及传统砂石材料为原料修筑而 成的挡土构筑物,其结构形式多以重力式为主,但是目前对砂石等自然资源的开采已严重破 坏了当下的生态平衡关系,大部分地区由于砂石开采导致河道严重冲刷、植被景观破坏、水 土流失等问题层出不穷。且已有的混凝土挡墙通常采用的是连续浇筑的整体结构,材料消耗 大,导致工程造价偏高。

技术实现要素:

4.本发明的目的在于:针对现有技术用于边坡支护的挡土墙结构存在材料消耗大,工程造 价偏高,且砂石材料的大量使用导致环境破坏的问题,提供一种用于边坡支护的挡土墙结构 及其施工方法,整体结构稳定,抗滑移性好,整个结构材料消耗有所降低,工程造价得到有 效减少,同时,材料上以钢渣替代传统砂石材料,不但可以减少砂石开采,节约资源,还可 以减少钢渣库存量,缓减钢厂处理钢渣的压力,保护环境,具有较高的推广价值和适用价值。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种用于边坡支护的挡土墙结构,包括第一挡土墙和钢渣回填层;

7.所述第一挡土墙设置在边坡的前侧;所述第一挡土墙包括若干个间隔排列的钢渣混凝土 挡土墙和设置于相邻所述钢渣混凝土挡土墙之间的袋装钢渣黏土墙;所述袋装钢渣黏土墙的 两侧均与所述钢渣混凝土挡土墙连接;

8.若干个所述钢渣混凝土挡土墙沿边坡延伸方向排列;

9.所述钢渣回填层铺设在边坡与所述第一挡土墙之间。

10.本发明提供的用于支护边坡方法的挡土墙结构主要包括第一挡土墙和钢渣回填层,钢渣 回填层主要是回填及排水作用,压实后,给边坡和挡体墙之间形成一个稳定连接纽带并排出 边坡出溢的地下水;本发明第一挡土墙采用钢渣混凝土挡土墙群并配合挡墙之间的袋装钢渣 黏土墙设计,替换了传统的整体混凝土结构,材料上减少了砂石的使用,选用了大量的钢渣 作为原始材料并对钢渣进行了针对性的选择和配方的调整,在钢渣混凝土挡土墙和袋装钢渣 黏土墙的共同作用下,使得挡土墙整体结构稳定,抗滑移性好,整个结构成本大大降低,且 节约了资源,环保了环境,具有较高的推广价值和适用价值。

11.进一步的,所述钢渣是一种工业固体废物,是炼钢排出的渣,依炉型分为转炉渣、平炉 渣、电炉渣。主要由钙、铁、硅、镁和少量铝、锰、磷等的氧化物组成。钢渣碎石为钢渣 粗集料材料,钢渣砂为钢渣细集料材料。

12.进一步的,所述钢渣混凝土挡土墙主要是由钢渣、水泥、减水剂和水制备而成的;所述 钢渣混凝土挡土墙的强度≥c15,所述钢渣混凝土挡土墙的抗倾覆系数≥1.6,所述钢渣混凝 土挡土墙的抗滑移系数≥1.3。本发明提供的钢渣混凝土挡土墙采用了大量的钢渣为骨料,替 换了传统的砂石料,整体的材料选择上成本更低,且更环保;单个的挡土墙结构进行了性能 的限定,可以有效保证挡土墙与墙间袋装钢渣黏土墙共同作用下能形成整体性好,抗滑移好 的整体挡体结构。优选地,所述钢渣混凝土挡土墙的强度为c15~c30,所述钢渣混凝土挡土 墙的抗倾覆系数为1.6~2.5,所述钢渣混凝土挡土墙的抗滑移系数为1.3~2.0。

13.进一步的,所述钢渣混凝土挡土墙主要是由以下原料制备而成的:

14.水150份~200份;水泥250份~350份;钢渣粗集料1300份~1600份;钢渣细集料950 份~1100份;缓凝型减水剂3份~7份;其中,所述钢渣粗集料的粒径为4.75mm~20mm的 钢渣,所述钢渣细集料为粒径为0mm~4.75mm的钢渣。发明人经过大量的实验,针对性调 整出了钢渣混凝土挡土墙的配合比,在该配比的使用下,钢渣混凝土具有良好的强度,抗倾 覆及抗滑移性,对整个挡土墙结构提供了稳定性保障。

15.进一步的,所述钢渣粗集料和钢渣细集料的压蒸粉化率≤5.9%。在上述所述钢渣混凝土 挡土墙原材料的挑选中,针对性地限定了所用钢渣集料的膨胀性能,为了保证整个钢渣混凝 土挡土墙的质量,避免后期墙体中钢渣发生膨胀,出现鼓包,破坏墙体的稳定性,对钢渣的 压蒸粉化率进行了限定,优选地,所述钢渣粗集料和钢渣细集料的陈化时间12个月以上。

16.进一步的,若干个所述钢渣混凝土挡土墙平行均匀间隔设置,所述钢渣混凝土挡土墙竖 直截面为梯形结构,靠近边坡位置的墙背成竖直设置,远离边坡位置的墙面成斜边设置,所 述钢渣混凝土挡土墙水平截面为等腰梯形结构,靠近边坡位置的上底边短,远离边坡位置的 下底边长。等腰梯形结构的设计更有利于墙体与墙间袋装钢渣黏土层之间形成稳定的整体结 构。

17.进一步的,相邻所述钢渣混凝土挡土墙的间距为5m~10m。在保证钢渣混凝土挡土墙具 有良好的稳定性及抗倾覆、抗滑移性能的同时,相邻所述钢渣混凝土挡土墙的间距设置也是 十分重要的,间距较大,袋装钢渣黏土墙过宽,土拱效应较差,第一挡土墙的整体稳定性不 能得到保证。间距过小,袋装钢渣黏土墙的承载效果发挥不够显著,整体结构过于依赖钢渣 混凝土挡土墙,造成工程量大,成本较高。

18.进一步的,所述钢渣混凝土挡土墙的高度为3m~8m,宽度为3m~5m,水平截面斜边的 坡度为1:0.1。优选地,竖直截面墙面的坡度为1:0.2~0.35。

19.进一步的,所述袋装钢渣黏土墙是由若干个装有钢渣黏土材料的土工袋成层堆设而成的, 钢渣黏土材料主要是由钢渣、黏性土和水按一定的比例拌和而成的。本发明相邻钢渣混凝土 挡土墙之间中采用袋装钢渣黏土进行填充,形成袋装钢渣黏土墙,土工袋内的钢渣黏土材料 板结后强度提升,抗剪强度增大,可以有效形成稳定性和整体性好的护坡材料,同时,袋装 钢渣黏土墙与连接的相邻两个钢渣混凝土挡土墙之间形成一个纽带配合关

系,可以有效增强 墙体之间的稳定性和整体性,使得整个第一挡土墙抗倾覆和抗滑移性更好。

20.进一步的,所述袋装钢渣黏土墙中钢渣黏土材料板结后28天抗压强度≥200kpa,粘聚 力≥15kpa;摩擦角≥15

°

。

21.进一步的,所述钢渣黏土材料按重量份计主要包括以下原料拌合而成的:

22.钢渣30份~50份、黏土50份~70份、水10份~20份;其中,所述钢渣的粒径为0mm~ 20mm,所述钢渣的浸水膨胀率≤2%。通过对钢渣粒径的限定及原料配比的限定,使得制备 的袋装的钢渣黏土板结后,强度,粘聚力和摩擦角都能达到很好的性能要求,能保证袋装钢 渣黏土墙的稳定性的同时,还能与两边的钢渣混凝土墙形成配合作用,增加整体的抗倾覆和 抗滑移能力,钢渣的大量使用不仅能达到混凝强度及良好的施工性能,还能降低成本,节约 材料,保护环境。

23.进一步的,所述钢渣回填层主要由粒径范围为0mm~20mm的钢渣构成。进一步的,所 述钢渣的浸水膨胀率≤2%。钢渣回填层主要起着回填排水的作用,在边坡和第一挡土墙之间 起着连接作用。

24.进一步的,所述钢渣回填层的顶部设置有钢渣黏土防水层,底部向下依次设置有钢渣透 水层和钢渣黏土不透水层,所述袋装钢渣黏土层的底部设置有钢渣黏土不透水层,所述钢渣 黏土不透水层、钢渣黏土防水层是由钢渣细集料、黏性土、水拌合后的混合材料铺设而成的, 所述钢渣细集料是粒径为0mm~4.75mm的钢渣,所述钢渣的浸水膨胀率≤2%。本发明的防 水层和不透水层通过钢渣细集料与黏性土混合形成一定强度的钢渣黏土混合料,既能避免黏 性土被冲刷现象的发生,且具有防水性良好的稳定性结构。

25.进一步的,钢渣回填层底部靠近边坡一侧的钢渣透水层及钢渣黏土不透水层呈45

°

仰斜 铺设,所述袋装钢渣黏土墙底部段的钢渣黏土不透水层按10-12

°

仰斜铺设。

26.进一步的,所述钢渣黏土防水层及钢渣黏土不透水层中,钢渣细集料的添加量占混合材 料的30%-50%。

27.进一步地,所述钢渣黏土层不透水层层厚大于0.3m,所述袋装钢渣黏土墙底部的钢渣黏 土不透水层与钢渣回填层底部的钢渣黏土不透水层相连。

28.进一步的,所述第一挡土墙远离边坡一侧的底部设置有第一钢渣混凝土排水沟。

29.进一步的,所述钢渣回填层顶面的钢渣黏土防水层上设置有第二钢渣混凝土排水沟。

30.进一步的,所述钢渣回填层与所述第一挡土墙之间设置有钢渣透水层,所述钢渣透水层 包括粒径为4.75mm~20mm的钢渣粗集料,所述钢渣的浸水膨胀率≤2%。钢渣透水层采用 钢渣粗集料可以有效起到排水的作用,避免钢渣回填层及其后部边坡岩土体含水量高,减小 墙后土压力。

31.进一步的,所述钢渣回填层底部与所述钢渣黏土不透水层之间也设置有钢渣透水层。

32.进一步的,所述钢渣透水层内设置有袋装钢渣砂反滤层,所述袋装钢渣砂反滤层的一端 沿边坡延伸方向延伸至所述钢渣回填层,另一端延伸至所述钢渣混凝土挡土墙;

33.同时,所述钢渣混凝土挡土墙及所述钢渣黏土不透水层中内设置有排水管,所述排水管 的一端延伸至所述袋装钢渣砂反滤层,所述排水管的另一端从所述远离边坡一端

的第一挡土 墙墙面伸出。

34.进一步的,所述钢渣透水层内设置有袋装钢渣砂反滤层,所述袋装钢渣砂反滤层的一端 沿边坡延伸方向延伸至所述钢渣回填层,另一端延伸至所述钢渣混凝土挡土墙;

35.同时,所述钢渣混凝土挡土墙内设置有两排排水管,所述钢渣黏土墙底部的钢渣黏土不 透水层内等间距设置一排排水管,钢渣混凝土挡土墙内所述排水管分别设置于靠近所述钢渣 混凝土挡土墙的底部和中部位置,钢渣黏土不透水层内所述排水管设设置于不透水层的顶部, 相邻挡土墙之间的钢渣黏土不透水层内一般等间距设置3跟,所述排水管的一端延伸至所述 袋装钢渣砂反滤层,所述排水管的另一端从远离边坡一端的第一挡土墙墙面伸出。

36.进一步的,所述排水管是pvc管,直径为8mm~12mm。

37.进一步的,所述钢渣混凝土挡土墙靠近底部的所述排水管与所述钢渣黏土防水层顶部所 述排水管距离墙底的高度相同,高度≥0.3m。

38.进一步的,所述排水管相对水平面为倾斜设置,坡度为3%~5%。

39.进一步的,所述袋装钢渣砂反滤层由装有粒径为0.6mm~4.75mm的钢渣的透水性良好的 土工袋铺设而成的。

40.本发明的另一目的是为了提供上述用于边坡支护的挡土墙结构的施工方法。

41.一种用于边坡支护的挡土墙结构的施工方法,包括以下步骤:

42.步骤1、测量放样,定出支护边界及挡土墙结构的基础位置;

43.步骤2、清理边坡表面岩土体,并在所述第一挡土墙位置开挖一定的深度至稳定持力层, 开挖深度大于0.5m;

44.步骤3、沿边坡延伸方向间隔布置混凝土模板,若有排水管,并设置好排水管,浇筑钢 渣混凝土,当钢渣混凝土强度达到70%以上,拆除混凝土模板,得到若干个所述钢渣混凝土 挡土墙;

45.步骤4、在相邻所述钢渣混凝土挡土墙之间铺设若干袋钢渣黏土,形成袋装钢渣黏土墙;

46.步骤5、在边坡与所述第一挡土墙之间及铺设有钢渣回填层,分层回填压实,施工完成。

47.该施工方法操作简单,易于控制,以钢渣替代传统砂石材料,不但可以减少砂石开采, 节约资源,还可以减少钢渣库存量,缓减钢厂处理钢渣的压力,并节省挡土结构的材料造价, 施工周期短,便于广泛应用。

48.步骤1、测量放样,定出支护边界及挡土墙结构的基础位置;

49.步骤2、清理边坡表面岩土体,并在所述第一挡土墙位置开挖一定的深度至稳定持力层, 开挖深度大于0.5m;

50.步骤3、沿边坡延伸方向间隔布置混凝土模板,并设置好排水管,浇筑钢渣混凝土,当 钢渣混凝土强度达到70%以上后拆除混凝土模板,得到若干个所述钢渣混凝土挡土墙;

51.步骤4、将钢渣、黏土加一定的水后搅拌均匀,制作好钢渣黏土,并用土工袋入钢渣黏 土,绑扎牢固,每一土工袋装入的钢渣黏土应占土工袋内部空间的70%以上;

52.步骤5、在所述钢渣混凝土墙后及之间的部位摊铺钢渣黏土,碾压密实,并在所述钢渣 黏土墙底部段铺设排水管,在所述排水管上回填钢渣黏土,采用轻型机械或人工碾压

密实, 形成所述钢渣黏土不透水层;

53.步骤6、在相邻所述钢渣混凝土挡土墙之间铺设若干袋钢渣黏土,形成袋装钢渣黏土墙;

54.步骤8、将0.6-4.75mm粒径的钢渣砂装入透水性良好的土工袋中,扎紧,形成所述袋装 钢渣砂。

55.步骤7、铺设钢渣回填层底部的所述钢渣透水层,碾压密实,并装好第一挡土墙背侧的 模板,铺筑钢渣回填层与第一挡土墙之间的钢渣不透水层,铺设过程中如遇到袋装钢渣砂层, 将准备好的袋装钢渣砂填入,形成所述袋装钢渣砂层,钢渣透水层填筑过程,应注意碾压密 实。

56.步骤9、在坡顶填筑一层钢渣黏土,并碾压密实,形成钢渣黏土防水层;

57.步骤10、开挖第一钢渣混凝土排水沟、第二钢渣混凝土排水沟位置,并支好模板,浇筑 钢渣混凝土,晒水养护,当钢渣混凝土强度达到70%以上后,拆模;施工完成。

58.综上所述,由于采用了上述技术方案,本发明的有益效果是:

59.1、本发明提供了一种新型的多组合挡土结构,主要包括第一挡土墙和钢渣回填层,钢渣 回填层主要是回填和排水作用,压实后,给边坡和挡体墙之间形成一个稳定连接纽带;本发 明第一挡土墙采用钢渣混凝土挡土墙群并配合挡墙之间的袋装钢渣黏土墙设计,替换了传统 的整体混凝土结构,材料上节省了砂石的使用,选用了大量的钢渣作为原始材料并对钢渣进 行了针对性的选择和配方的调整,在钢渣混凝土挡土墙和袋装钢渣黏土墙的共同作用下,使 得第一挡土墙整体结构稳定,抗滑移性好,整个结构材料消耗有所降低,工程造价得到有效 减少,并保护了环境,具有较高的推广价值和适用价值。

60.2、本发明提供的钢渣混凝土墙主要是由钢渣、水泥、减水剂和水按一定的比例制备而成 的,钢渣混凝土挡土墙在该配比下,钢渣混凝土墙具有良好的强度,抗倾覆及抗滑移性,且 在挡土墙间袋装钢渣黏土墙共同作用下形成良好稳定性挡体结构。

61.3、本发明结构在相邻钢渣混凝土挡土墙间采用袋装钢渣黏土进行填充,形成袋装钢渣黏 土墙,通过对钢渣粒径及原料配比的限定,并充分利用了钢渣材料的活性,使得制备的袋装 的钢渣黏土板结后,强度,粘聚力和摩擦角都能达到很好的性能要求,可以有效形成稳定性 和整体性好的挡体材料,同时,袋装钢渣黏土墙与连接的相邻两个钢渣混凝土挡土墙之间形 成一个纽带配合关系,可以有效增强墙体之间的稳定性和整体性,使得整个第一挡土墙抗倾 覆和抗滑移性更好。

62.4、本发明提供了一种用于边坡支护的挡土墙的施工方法,该施工方法操作简单,易于控 制,以钢渣替代传统砂石材料,不但可以减少砂石开采,节约资源,还可以减少钢渣库存量, 缓减钢厂处理钢渣的压力,并节省挡土结构的材料造价,施工周期短,便于广泛应用。

附图说明

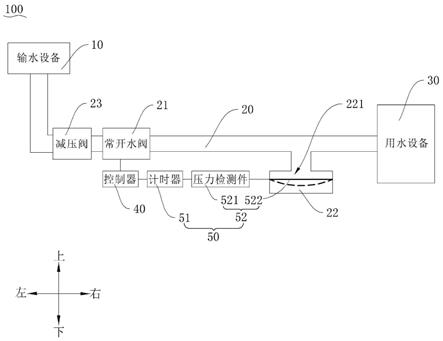

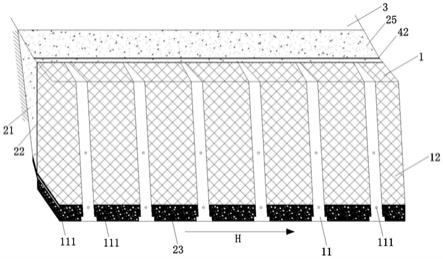

63.图1是实施例1中第一挡土墙的结构示意图。

64.图2是实施例1中用于边坡支护挡土墙结构平面示意图。

65.图3是实施例1中用于边坡支护挡土墙结构bb1剖面示意图。

66.图4是实施例1中用于边坡支护挡土墙结构cc1剖面示意图。

67.图5是图3中a的放大结构示意图。

68.图标:1-第一挡土墙;11-钢渣混凝土挡土墙;111-排水管;12-袋装钢渣黏土墙;21-钢渣 回填层;22-钢渣透水层;23-钢渣黏土不透水层;24-袋装钢渣砂反滤层;25-钢渣黏土防水层; 3-边坡;41-第一钢渣混凝土排水沟;42-第二钢渣混凝土排水沟。

具体实施方式

69.下面结合附图,对本发明作详细的说明。

70.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发 明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于 限定本发明。

71.实施例1

72.某项目施工过程中,在公路边形成了大量的边坡,由于随着条件的变化,边坡的稳定性 会发生变化,当坡体不稳定时,会引发滑坡、泥石流、崩塌等地质灾害,破坏人类的生存环 境,所以,在工程建设过程中需要做大量的边坡防护和支护工作。现有技术常用的挡土墙是 一种以混凝土及传统砂石材料为原料修筑而成的挡土构筑物,现有的挡土墙需消耗大量的优 质道路工程材料,造价较高。同时,目前对砂石等自然资源的开采已严重破坏了当下的生态 平衡关系,大部分地区由于砂石开采导致河道严重冲刷、植被景观破坏、水土流失等问题层 出不穷。因此,提供一种结构稳定,成本低,稳定性好,抗滑移性和抗倾覆性好的用于边坡 支护的挡体结构是十分必要的。

73.为此实施例1提供了一种新型的挡土墙结构,且采用不同粒径及性能的钢渣替换了传统 砂石的使用。

74.如图1、图2、图3及图4、图5所示,一种用于边坡支护的挡土墙结构,包括第一挡土 墙1和钢渣回填层21;

75.所述第一挡土墙1设置在边坡3的前部;所述第一挡土墙1包括若干个间隔排列的钢渣 混凝土挡土墙11和设置于相邻所述钢渣混凝土挡土墙11之间的袋装钢渣黏土墙12,所述袋 装钢渣黏土墙12的两侧均与所述钢渣混凝土挡土墙11紧密相接;

76.若干个所述钢渣混凝土挡土墙11沿边坡3延伸方向(边坡方向为图1和图2中的h方 向)排列;且平行均匀间隔设置,所述钢渣混凝土挡土墙11水平方向截面为等腰梯形结构, 上顶面长度短,下底面长度长,等腰斜边高宽比1:n一般等于0.1。

77.所述钢渣混凝土挡土墙11竖直方向截面为梯形结构,墙背竖直,靠近边坡位置设置,墙 面倾斜,远离边坡3位置设置,墙面坡度1:m值采用1:0.3,挡墙底部一般为1:i=0.2,墙 顶厚度一般为1m,钢渣混凝土挡土墙11沿边坡长度方向宽度一般为4m,钢渣混凝土挡土墙 11间距一般为8m。

78.所述钢渣回填层21铺设在边坡3与所述第一挡土墙1之间。所述钢渣回填层21后部一 侧与边坡3相接,另一侧与所述第一挡土墙1相接。所述钢渣回填层21的底部、所述袋装钢 渣黏土墙12的底部设置有钢渣黏土不透水层23;所述钢渣回填层21与钢渣黏土不透水层23 之间、所述钢渣回填层21与所述第一挡土墙1之间均设有所述钢渣透水层22,所述钢渣回 填层21顶面的钢渣黏土防水层25上设置有第二钢渣混凝土排水沟42;。

79.进一步的,所述钢渣透水层的厚度为0.3m。

80.优选地,所述钢渣透水层22内约1/2高度处及底部设置有两层袋装钢渣砂反滤层24,所 述袋装钢渣砂反滤层24的一端延伸至所述钢渣回填层21,另一端延伸至所述钢渣混凝土挡 土墙11;同时,所述钢渣混凝土挡土墙11内设置有两排排水管111,两排所述排水管111分 别设置于靠近所述钢渣混凝土挡土墙11的底部和所述钢渣黏土不透气层23内,所述排水管 111的一端延伸至所述袋装钢渣砂反滤层24,所述排水管111的另一端从所述钢渣混凝土挡 土墙11远离边坡一端伸出。所述排水管是pvc管,直径为10cm。所述钢渣混凝土挡土墙靠 近底部的所述排水管距离所述钢渣混凝土挡土墙底部的距离约0.5m。所述排水管相对水平面 为倾斜设置,坡度为5%。

81.优选地,所述第一挡土墙远离边坡一侧的底部设置有第一钢渣混凝土排水沟41。

82.本发明提供的用于边坡方法的挡土墙结构主要包括第一挡土墙和钢渣回填层,钢渣回填 层主要是回填及排水作用,压实后,给边坡和挡体墙之间形成一个稳定连接纽带;本发明第 一挡土墙采用钢渣混凝土挡土墙群并配合挡墙之间的袋装钢渣黏土墙设计,替换了传统的整 体混凝土结构,材料上节省了砂石的使用,选用了大量的钢渣作为原始材料并对钢渣进行了 针对性的选择和配方的调整,在钢渣混凝土挡土墙和袋装钢渣黏土墙的共同作用下,使得第 一挡土墙整体结构稳定,抗滑移性好,整个结构成本大大降低,保护环境,具有较高的推广 价值和适用价值。

83.将实施例1的挡土墙结构用于该公路项目中,经过实践证明,在经过两年的多次暴雨极 端天气的冲刷后,实施例1的挡土墙结构抗滑移和抗倾覆能力强,结构稳定,实用性好。

84.实施例2

85.实施例2提供了实施例1所述的用于边坡支护的挡土墙结构的施工方法。

86.步骤1、准备钢渣混凝土挡土墙原材料,并对钢渣的膨胀率及粉化率进行测定;

87.步骤2、测量放样,定出支护边界及挡土墙基础位置;

88.步骤3、清理边坡3表面岩土体,并在所述第一挡土墙1位置开挖一定的深度至稳定持 力层,开挖深度大于0.5m;

89.步骤4、安装钢渣混凝土基础模板,并将原材料按比例进行拌和,将拌和后的材料运输 至施工现场浇筑钢渣混凝土挡土墙基础结构,安装钢渣混凝土挡土墙墙身模板并铺设两排 排水管,排水管用直径为10mmpvc管,第一排pvc管靠近墙底,距离地面高0.5m,第二 排pvc管位于挡墙中部,pvc管向墙面倾斜,坡度为5%。浇筑若干个所述钢渣混凝土挡 土墙11。

90.其中,原材料及其配合比如表1所示。

91.表1

土排水沟41及第二钢渣混凝土排水沟42所用的材料与钢筋混凝土挡墙的原材料相同。

104.本发明提供了一种用于边坡支护的挡土墙的施工方法,该施工方法操作简单,易于控制, 材料选择方便,成本低,施工周期短,便于广泛应用。

105.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原 则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。