1.本发明涉及磁性功能材料技术领域,具体涉及一种铁硅铬磁粉及其制备方法。

背景技术:

2.目前采用的铁硅铬粉体,磁导率有20-120h/m,但其绝缘阻抗性能低、材料在频率100khz-1mhz间电感量、磁导率变化大,导致使用此铁粉芯制作的产品在使用过程中会出现电感量低、能量转化效率低、叠加性能差、输出不稳定及易损耗等缺点。

3.现有相关技术把铁硅铬绝缘合金粉、纳米bn和纳米sio2组合改性的e20环氧树脂、高温(≥80℃)低温(50℃附近))两种加热固化型潜伏固化剂有机组合,经过50℃-70℃的条件下烘烤制得储存时间长、无裂纹,表观光洁、平整、质地均匀的铁硅铬一体成型电感颗粒。但其因加入的包覆剂和固化剂较多,造成其水气联合雾化粉的磁导率偏低,其损耗偏大。

4.相关技术以铁硅铬作为主料,添加环氧树脂和酚醛树脂后通过合理的烘烤烧结工艺对成型后的产品进行固化,工艺步骤简单,可操作性强,生产成本低。但其包覆绝缘性能较差。

5.因此,提供一种铁硅铬磁粉及其制备方法解决材料在工作频率100khz-1mhz间磁导率低、变化大、绝缘阻抗性能低的问题显得尤为重要。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种铁硅铬磁粉及其制备方法。

7.本发明的发明构思为:控制铁硅铬磁粉中铁硅铬成分含量,能够使得铁硅铬磁粉同时满足工作频率100khz-1mhz间磁导率高、变化小、绝缘阻抗性能高、品质因子高的优点。

8.本发明的第一方面提供一种铁硅铬磁粉,所述铁硅铬磁粉包括合金基体,所述合金基体按照所述合金基体的质量百分数计,包括:铁87.5-91%、硅4.5-8.5%、铬3.0-7.5%;所述合金基体的粒度分布d50为10-22μm,d90为35-56μm。

9.相对于现有技术,本发明第一方面提供铁硅铬磁粉有益效果如下:通过调控铁硅铬磁粉中铁、硅、铬的含量使得经过雾化制粉制得的铁硅铬磁粉同时具有在工作频率100khz-1mhz间磁导率高(大于35h/m)变化低、绝缘阻抗性能好(大于3gω)、品质因子高(大于100)和外观测试不开裂的性能。

10.优选的,所述铁硅铬磁粉还包括树脂,所述树脂为环氧树脂和/或酚醛树脂,所述树脂包覆所述合金基体。

11.优选的,所述合金基体的成分含量,按照所述合金基体的质量百分数计,包括铁大于87.5%小于91%、硅大于4.5%小于8.5%、铬大于3.0%小于7.5%。

12.优选的,所述树脂为环氧树脂和酚醛树脂,按照相对于所述合金基体的质量百分数计,所述环氧树脂为1.5-3.5%,所述酚醛树脂为1.2-2.5%。

13.优选的,所述环氧树脂为改性环氧树脂。

14.优选的,所述环氧树脂为氟改性环氧树脂、橡胶改性环氧树脂、聚氨酯改性环氧树脂以及聚丙烯酸酯改性环氧树脂中的一种或多种。

15.优选的,所述铁硅铬磁粉还包括钝化剂。

16.优选的,所述铁硅铬磁粉中,按照相对于所述合金基体的质量百分数计,所述钝化剂为0.5-2%。

17.优选的,所述钝化剂为磷酸二氢铝、硫酸铝、硫酸铝钾、硝酸铝、偏铝酸钠中的一种或多种。

18.优选的,所述钝化剂为磷酸二氢铝。

19.优选的,所述铁硅铬磁粉还包括润滑剂。

20.优选的,所述铁硅铬磁粉还包括润滑剂,按照合金基体的质量百分数计,所述润滑剂为0.05-0.2%。

21.优选的,所述润滑剂为纳米硬脂酸镁、纳米硬脂酸锌、纳米硬脂酸钙、纳米硬脂酸钡、纳米聚乙二酸中的一种或多种

22.优选的,所述润滑剂为纳米硬脂酸镁。

23.优选的,所述铁硅铬磁粉的形状为球形或亚球形,所述合金基体为球形或亚球形。

24.优选的,所述合金基体的粒度分布d50为10-22μm,d90为35-56μm。

25.优选的,所述合金基体的粒度分布d50为10-22μm,d90为30-40μm。

26.优选的,所述铁硅铬磁粉颗粒目数为50-350目。

27.本发明的第二方面提供一种铁硅铬磁粉的制备方法,包括以下步骤:

28.(1)雾化制粉法制备所述合金基体:将原料铁、硅和铬熔化冶炼得到合金液;在惰性气体保护的条件下,通过雾化介质低压涡旋惰性气体作用于合金液,将合金液破碎成雾化熔滴,将雾化熔滴冷却凝固为合金基体;

29.(2)将所述合金基体钝化,制得所述铁硅铬磁粉。

30.相对于现有技术,本发明第二方面提供的铁硅铬磁粉制备方法有益效果如下:通过雾化制粉法制得的铁硅铬磁粉具有更低的损耗和更好的饱和特性,以及良好的球形度以确保电感器具有更好的绝缘可靠性。

31.优选的,所述惰性气体为氮气、氦气、氖气、氩气和氙气中的一种或多种。

32.优选的,所述惰性气体为氮气。

33.优选的,所述铁硅铬磁粉的制备方法,所述钝化后,还包括造粒,所述造粒是加入所述树脂进行造粒。

34.优选的,所述制备方法的步骤(1)雾化制粉法制备所述合金基体,具体为:将原料铁、硅和铬熔化、大气冶炼得到合金液;在氮气保护的条件下,将合金液送入雾化塔,在送入过程中,通过雾化介质低压涡旋氮气作用于合金液,将合金液破碎成雾化熔滴,将雾化熔滴冷却凝固为合金基体。

35.优选的,所述熔化的过程为:将原料铬、硅和铁分别分为两份,先于炉底分别加入一份铬、一份硅和一份铁共同熔化,熔化过程加入另一份铬、另一份硅和另一份铁,且在原料熔化完全前加完。

36.优选的,所述冶炼温度为1620-1750℃。

37.优选的,所述熔化功率为80-240kw。

38.优选的,所述熔化功率为150-200kw。

39.优选的,所述大气冶炼的功率为80-240kw。

40.优选的,所述熔化功率为150-200kw。

41.优选的,所述合金液的温度为1620-1750℃。

42.优选的,所述合金液还包括经过添加硅钙粉、氧化钙和氮化铝覆盖钢液,造渣除渣、纯化的处理步骤。

43.优选的,所述造渣除渣、纯化的功率为10-30kw。

44.优选的,所述造渣除渣、纯化的功率为20-30kw。

45.优选的,所述雾化介质低压涡旋氮气的气压为0.4-0.85mpa。

46.优选的,所述硅钙粉、所述氧化钙和所述氮化铝的加入量,按照相对于所述合金基体的质量百分数计,为硅钙粉0.3-1.5%、氧化钙0.8-2.5%、氮化铝0.05-0.1%。

47.优选的,所述硅钙粉、所述氧化钙和所述氮化铝的加入量,按照相对于所述合金基体的质量百分数计,为硅钙粉0.65%、氧化钙1.5%、氮化铝0.08%。

48.优选的,所述制备方法的步骤(1)雾化制粉法制备所述合金基体,具体为:将原料铬、硅和铁分别分为两份,先于炉底分别加入一份铬、一份硅和一份铁熔化,熔化功率为80-240kw,熔化过程加入另一份铬、另一份硅和另一份铁,且在原料熔化完全前加完,大气冶炼,大气冶炼功率为80-240kw,控制温度在1620-1750℃,降低功率至10-30kw并加入硅钙粉、氧化钙和氮化铝覆盖钢液,造渣除渣、纯化得到合金液;合金液由限流导液管流入喷雾室,合金液从喷雾室送入雾化塔初步形成合金熔滴,通过雾化介质低压涡旋氮气作用于合金熔滴,将合金熔滴破碎成雾化熔滴,于冷却池冷却、沉淀、凝固雾化熔滴制得合金基体。

49.优选的,所述制备方法的步骤(2)钝化,具体为:使用磷酸二氢铝为钝化剂,水与丙酮的混合液为稀释剂,对步骤(1)制得的合金基体钝化处理20-60min,过滤、干燥制得磁粉。

50.优选的,所述稀释剂中水与丙酮的比例为1:0.5-3。

51.优选的,所述稀释剂中水与丙酮的比例为1:1。

52.优选的,所述铁硅铬磁粉的制备方法还包括步骤(3)造粒,具体为:磁粉烘干,加入树脂溶液进行造粒,分筛得到粉末,将粉末烘烤、冷却,加入润滑剂混合制得铁硅铬磁粉。

53.优选的,所述烘干的温度为100-150℃,所述烘干的时间为20-60min。

54.优选的,所述树脂溶液为环氧树脂和酚醛树脂的混合溶液。

55.优选的,所述钝化剂磷酸二氢铝的用量,按照相对于所述合金基体的质量百分数计,为0.5-2%。

56.优选的,所述环氧树脂和酚醛树脂的加入量,按照相对于所述合金基体的质量百分数计,为环氧树脂1.5-3.5%、酚醛树脂1.2-2.5%。

57.优选的,所述粉末的目数为50-350目。

58.优选的,所述烘烤的条件为在70℃下烘烤90min。

59.优选的,所述润滑剂为纳米硬脂酸镁。

60.优选的,所述润滑剂的加入量,按照相对于所述合金基体的质量百分数计,为0.05-0.2%。

61.优选的,所述铁硅铬磁粉的制备方法的步骤(3)造粒,具体为:在100-150℃条件下将磁粉烘干,烘干时间为20-60min,加入相对于所述合金基体质量的1.5-3.5%环氧树脂和

相对于所述合金基体质量的1.2-2.5%酚醛树脂的混合溶液进行造粒,经过分筛得到50-350目粉末;将该粉末进行在70℃下烘烤90min后随炉冷却至室温,加入纳米硬脂酸镁为润滑剂,混合制得铁硅铬磁粉。

62.本发明的第三方面提供一种包括上述铁硅铬磁粉的铁硅铬磁芯。使用本发明的铁硅铬磁粉所造出的铁硅铬磁芯能够在可靠性试验中200小时不开裂。

63.本发明的第四方面提供一种包括上述铁硅铬磁芯的电感器。

64.相对于现有技术,本发明的有益效果如下:

65.(1)通过调控雾化制粉法制得的铁硅铬磁粉中铁、硅、铬的含量使同时具有在工作频率100khz-1mhz间磁导率高(大于35h/m)、在工作频率100khz-1mhz间磁导率变化低、绝缘阻抗性能好(大于3gω)、品质因子高(大于100)的性能。

66.(2)通过雾化制粉法制得的铁硅铬磁粉具有更低的损耗和更好的饱和特性,以及良好的球形度以确保电感器具有更好的绝缘可靠性。

67.(3)使用环氧树脂或改性环氧树脂进行包覆,可使磁性能进一步得到提高(约10%)。这些包覆的化合物具有比较高的电阻率并且与合金基体结合紧密,可以继续作为绝缘包覆层,包覆后的铁硅铬磁粉、铁硅铬磁芯具有更好的高频磁导率和高绝缘性能。

68.(4)铁硅铬钢液的冶炼在铁素体相区进行,可以使铁素体晶粒长大,有助于降低矫顽力(hc)和提高最大磁感应强度(bm)。

附图说明

69.图1是本发明实施例1制备铁硅铬磁粉的步骤(1)中制得的球形合金基体。

具体实施方式

70.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

71.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

72.实施例1-8和对比例1-14:制备铁硅铬磁粉、铁硅铬磁芯、电感器。

73.制备实施例1-8和对比例1-14铁硅铬磁粉:

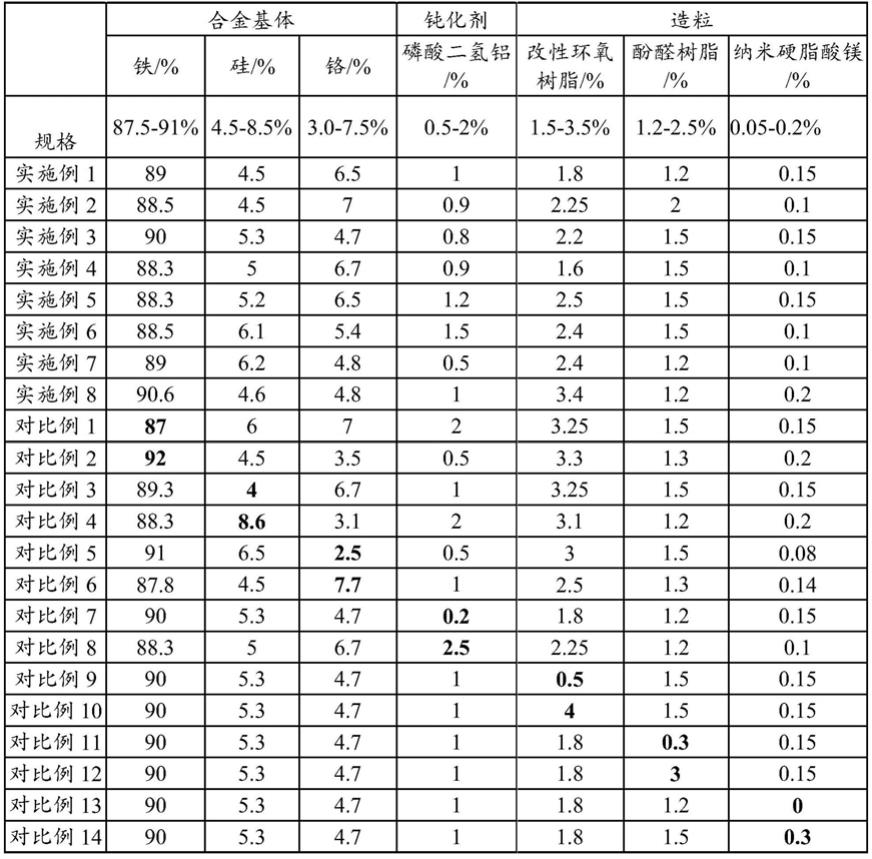

74.本发明实施例1-8和对比例1-14铁硅铬磁粉的具体铁、硅、铬、改性环氧树脂、酚醛树脂和纳米硬脂酸镁成分含量,钝化过程中钝化剂磷酸二氢铝的用量的具体如下表1所示。

75.表1实施例1-8和对比例1-14的成分含量以及钝化过程中钝化剂磷酸二氢铝的用量

[0076][0077]

注:表中百分比均以合金基体的质量百分数作为对比,合金基体的质量百分数为100%。

[0078]

实施例1-8和对比例1-14铁硅铬磁粉的制备方法,包括以下步骤:

[0079]

(1)雾化制粉法制备合金基体:将原料铬、硅和铁分别分为两份,先于炉底分别加入一份铬、一份硅和一份铁熔化,熔化功率为80-240kw,熔化过程加入另一份铬、另一份硅和另一份铁,且在原料熔化完全前加完,大气冶炼得到钢液,大气冶炼功率为80-240kw,控制钢液温度在1620-1750℃;降低功率至10-30kw并加入硅钙粉、氧化钙和氮化铝覆盖钢液,造渣除渣、纯化得到合金液;合金液由限流导液管流入喷雾室,合金液从喷雾室送入雾化塔初步形成合金熔滴,通过雾化介质0.4-0.85mpa低压涡旋氮气作用于合金熔滴,将合金熔滴破碎成雾化熔滴,于冷却池冷却、沉淀、凝固雾化熔滴制得合金基体,在冷却沉淀过程中雾化熔滴因表面张力作用下凝固为铁硅铬软磁合金球形粉末即合金基体。

[0080]

(2)钝化:使用磷酸二氢铝为钝化剂,水与丙酮1:1的混合液为稀释剂,对步骤(1)制得的合金基体钝化处理20-60min,过滤、高压空气吹至半干制得磁粉。

[0081]

(3)造粒:在100-150℃条件下将磁粉烘干,烘干时间为20-60min,加入改性环氧树脂和酚醛树脂的混合溶液进行造粒,经过分筛得到50-350目粉末;将该粉末进行70℃

×

90min条件烘烤后随炉冷却至室温,加入纳米硬脂酸镁为润滑剂,混合制得铁硅铬磁粉。

[0082]

图1是本发明实施例1制备铁硅铬磁粉的步骤(1)中制得的球形合金基体,合金基体的粒度分布d50为15μm,d90为40μm。

[0083]

用对应实施例1-8和对比例1-14的铁硅铬磁粉制备相应铁硅铬磁芯:

[0084]

(1)温压成型:分别称取2.1g粉末在400-600mpa压力条件下,压制外径为14mm、内径为8mm的环形生坯样品。

[0085]

(2)烘烤:将样品进行160℃

×

180min烘烤后随炉冷却至室温制得环形铁硅铬磁芯。

[0086]

本发明实施例1-8和对比例1-14铁硅铬磁芯的具体温压工艺压力参数如下表2。

[0087]

表2本发明实施例1-8和对比例1-14铁硅铬磁芯的具体温压工艺压力参数

[0088][0089][0090]

用对应实施例1-8和对比例1-14的铁硅铬磁芯制备相应电感器:

[0091]

用对应实施例1-8和对比例1-14的铁硅铬磁芯分别绕制线径为0.5mm的铜线17.5匝制得相应的电感器。

[0092]

实施例1-8和对比例1-14的铁硅铬磁芯、电感器产品效果测试:

[0093]

用安捷伦agilent e4991a l铬测试仪进行电感器的磁导率(μi)和品质因子q值测试。测试条件分别为:分别在f=100khz(u=0.5v、电源功率50w)、f=1mhz(u=0.5v、电源功率50w)的条件下测试电感器的电感量并计算出样品的磁导率(μi)。品质因子q值测试条件为100khz。

[0094]

用chroma19053绝缘测试仪检测铁硅铬磁芯样品的25℃下的绝缘阻抗(z)。

[0095]

选用实施例1-8和对比例1-14中温压、烘烤后的铁硅铬磁芯样品各50个进行可靠性试验,记录统计试验下200小时的开裂数,各组结果为重复5次后的平均值。

[0096]

实施例1-8和对比例1-14的铁硅铬磁芯、电感器产品效果测试结果如下表3。

[0097]

表3实施例1-8和对比例1-14的铁硅铬磁芯、电感器产品效果测试结果。

[0098][0099][0100]

本发明的铁硅铬磁粉具有优异的防锈性能、高饱和磁感应强度、低损耗特性等优点,可广泛应用于一体成型电感器。通过雾化制粉法制得的铁硅铬磁粉具有更低的损耗和更好的饱和特性,以及良好的球形度以确保电感器具有更好的绝缘可靠性。

[0101]

本发明的铁硅铬磁粉磁导率(μi)[25℃]大于35h/m,160℃

×

180min烘烤后测试的磁导率均大于35h/m,其样品绝缘阻抗z均大于3gω;其中实施例1铁硅铬磁粉的松装密度2.67g/cm3,振实密度为4.2g/cm3,氧含量低于1500ppm,在400-600mpa下,环形电感密度为6.15g/cm3。

[0102]

本发明的气雾化制粉工艺有着准确的成分控制和稳定的粒度分布等性能。为了得到较高的绝缘阻抗值和饱和磁感应强度(bs),通过增加铁或铬的含量,以及减少硅的含量来实现,由于需要保持一定优异的温压性能,铁、硅和铬的含量需要搭配调整来实现。当铁、硅和铬的含量在合适的范围内时,可以同时满足高饱和磁感应强度(bs)、高绝缘阻抗和宽频性能等要求。当铁含量低于合金基体质量的87.5%时,磁感应强度(bs)将低于1600mt。当铁的含量高于合金基体质量的91%时,绝缘阻抗的将低于3gω,从而不可兼顾高饱和磁感应强度bs(大于1600mt)和高阻抗性能。在铁中加入硅、铬可以提高材料的电阻率,从而降低涡流损耗(pe)。当硅含量在4.5-8.5%时材料的电阻率可达3gω

·

cm,进一步增大硅含量虽然可以使电阻率进一步增大,但也会降低材料的马氏体转变点ms,使材料变得异常脆。当铬含量在合金基体质量的3-7.5%时材料的电阻率可达3gω

·

cm,进一步增大铬含量虽然可

以使电阻率进一步增大,但也会大大降低材料的马氏体转变点(ms)。

[0103]

铁硅铬合金的烧结完全在铁素体相区进行,以使铁素体晶粒长大,这样有助于降矫顽力(hc)和提高饱和磁感应强度(bs)。使用环氧树脂或改性环氧树脂进行包覆,可使磁性能进一步得到提高(约10%)。由于高的最大磁感应强度(bm)和低的矫顽力(hc),铁硅铬粉末烧结软磁体非常适合在交流磁路或脉冲电流下要求铁损(pc)低的场合下应用,工作频率可以从几十千赫到几千千赫。这些包覆化合物具有比较高的电阻率并且与基体金属结合紧密,可以继续作为绝缘包覆层,包覆后的磁粉芯具有更好的高频磁导率和高绝缘性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。