1.本发明属于汽车制动技术领域,具体涉及一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器。

背景技术:

2.制动系统作为直接影响汽车行驶安全的重要组成部分,一直就是各大汽车公司研究的热点;如文献《轻型汽车电子机械制动及稳定性控制系统研究》(杨坤.轻型汽车电子机械制动及稳定性控制系统研究[d].长春:吉林大学,2009)所述,电子机械制动作为新兴的制动系统,摒弃了真空助力器、液压管路等体积较大的部件,使得整车底盘布置更简单、更灵活,更具有压力调节速度快、精确,能够显著提高整车制动性能的优点。

[0003]

除了具有提高传统汽车制动安全方面的优势外,电子机械制动还能有效解决新能源汽车和自动驾驶汽车对制动系统的要求;如文献《基于emb的解耦式制动能量回收系统研究》(杨坤,高松,王杰,等.基于emb的解耦式制动能量回收系统研究[j].汽车工程,2016, 38(8):1072-1079.)所述,电子机械制动系统可以满足解耦式制动能量回收系统对制动踏板感觉及车轮制动力精确独立调节的需求,并可实现主动制动功能,因此研究电子机械制动系统对提高电动车的经济性,并促进汽车的电动化和智能化具有重要意义,这也使其再次成为汽车制动系统研究关注的对象。

[0004]

我国目前电子机械制动尚处于研究阶段,如何在满足整车制动需求的前提下,有效减小电子机械制动执行器的体积和质量成为影响其普及应用的关键,针对此问题发明人提出了多种解决方案,例如《一种基于旋转电机和滚珠丝杠的双向同步增力式电子机械制动执行器》(杨坤,王杰,陈玉,等.一种基于旋转电机和滚珠丝杠的双向同步增力式电子机械制动执行器[p].zl201910996691.8)等,但通过进一步的研究发现上述方案存在两个问题:一是,上述方案特别适合于制动系统安装空间沿车辆坐标系z轴方向较小,而沿车辆坐标系y轴方向较大的情况,否则,容易与其他部件产生干涉;二是制动盘两侧的制动压力不完全同步,这种不同步性虽然较小,但如能完全同步将会更好;为此,本发明在前期研究的基础上提出一种新型的电子机械制动执行器结构,该电子机械制动执行器在保证制动盘两侧制动力完全同步的同时,还可在不增大机构沿车辆坐标系z轴方向尺寸的前提下,有效减小机构沿车辆坐标系y轴方向的尺寸,从而进一步提升其装车适应性,另外,本发明也可有效减小电子机械制动执行器的体积和重量,尤其可以满足大型车辆制动力需求大的问题。

技术实现要素:

[0005]

一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器,其特征在于:电机(1)为旋转电机,电机轴(36)上设有外花键。

[0006]

一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器的安装基体

(d4),且垂直于第一侧板(3)的左端面。

[0018]

第一侧板右端面(e1)上设有电机轴通孔(39)和四个电机固定螺纹孔(38),电机固定螺纹孔(38)用于固定电机(1),其数目不限于4。

[0019]

如图1,电机(1)通过电机固定螺栓(2)、电机固定螺纹孔(38)与第一侧板(3) 固定连接,电机轴(36)的中心轴线与电机轴通孔(39)的中心轴线重合,并垂直于第一侧板右端面(e1)。

[0020]

电机轴(36)穿过电机轴通孔(39)后,与蜗杆(35)端部蜗杆内花键孔(58)中的内花键配合连接。

[0021]

第二侧板右端面(b1)上设有第一右侧板通孔(42)和第二右侧板通孔(45),第一右侧板通孔(42)和第二右侧板通孔(45)的中心轴线均垂直于第二侧板右端面(b1),第一右侧板通孔(42)中心轴线和第二右侧板通孔(45)中心轴线所在的平面平行于第二侧板上端面(b2)。

[0022]

在第二侧板上端面(b2)上设有第一前制动钳支撑柱通槽(43)和第二前制动钳支撑柱通槽(44),第一前制动钳支撑柱通槽(43)的底面、第二前制动钳支撑柱通槽(44) 的底面平行于第二侧板上端面(b2)。

[0023]

后制动衬片导轨座(15)为板状结构,后制动衬片导轨座上端面(i1)上设有第一后制动衬片导轨座通孔(52)和第二后制动衬片导轨座通孔(49);第一后制动衬片导轨座通孔(52)的内部均设有第一密封圈槽(53)和第一防尘圈槽(54),第一后制动衬片导轨座通孔(52)、第一密封圈槽(53)和第一防尘圈槽(54)的中心轴线均重合,且垂直于后制动衬片导轨座上端面(i1);第二后制动衬片导轨座通孔(49)的内部均设有第二密封圈槽 (50)和第二防尘圈槽(51),第二后制动衬片导轨座通孔(49)、第二密封圈槽(50)和第二防尘圈槽(51)的中心轴线均重合,且垂直于后制动衬片导轨座上端面(i1)。

[0024]

后制动衬片导轨座(15)与第二侧板(24)固定连接,后制动衬片导轨座(15)的下端面与第二侧板右端面(b1)共平面,后制动衬片导轨座(15)的下端面平行于后制动衬片导轨座上端面(i1)。

[0025]

第一右侧板通孔(42)、第二右侧板通孔(45)的孔径与第一后制动衬片导轨座通孔 (52)、第二后制动衬片导轨座通孔(49)的孔径相等,安装后,第一右侧板通孔(42)的中心轴线与第一后制动衬片导轨座通孔(52)的中心轴线重合,第二右侧板通孔(45)的中心轴线与第二后制动衬片导轨座通孔(49)的中心轴线重合。

[0026]

后板前端面(f4)上设有第一旋转轴安装孔(41),前板(40)的后端面上设有第二旋转轴安装孔(46),第一旋转轴安装孔(41)和第二旋转轴安装孔(46)的中心轴线相重合,且垂直于后板前端面(f4)。

[0027]

旋转轴(12)的中心轴线与第一旋转轴安装孔(41)和第二旋转轴安装孔(46)的中心轴线相重合,旋转轴(12)固定在第一旋转轴安装孔(41)和第二旋转轴安装孔(46) 之间。

[0028]

蜗杆安装基体(32)为长方体结构,蜗杆安装基体后端面(h1)上依次设有第二蜗杆轴承安装孔(48)、第一蜗杆轴承安装孔(47),第一蜗杆轴承安装孔(47)的中心轴线和第二蜗杆轴承安装孔(48)的中心轴线重合,第一蜗杆轴承安装孔(47)的中心轴线垂直于蜗杆安装基体后端面(h1),且平行于蜗杆安装基体上端面(h2),第二蜗杆轴承安装孔 (48)的半径大于第一蜗杆轴承安装孔(47)的半径,蜗杆轴承(31)置于第二蜗杆轴承安装孔(48)中,一

端由第一蜗杆轴承安装孔(47)与第二蜗杆轴承安装孔(48)形成的凸肩固定,一端由轴承盖(30)固定,蜗杆轴承安装轴(59)穿过第一蜗杆轴承安装孔(47),与蜗杆轴承(31)的内圈配合;蜗杆安装基体上端面(h2)平行于第三侧板左端面(d4),蜗杆安装基体(32)的下端面与第三侧板左端面(d4)重合,且固定连接,蜗杆安装基体后端面(h1)和蜗杆安装基体左端面(h3)垂直于第三侧板左端面(d4)。

[0029]

顶板下端面(a4)上固定有前制动钳导轨座(6)和第一限位块(16)、第二限位块(57),前制动钳导轨座(6)和第一限位块(16)、第二限位块(57)均为长方体结构,前制动钳导轨座上端面(j1)、第一限位块(16)的上端面、第二限位块(57)的上端面与顶板下端面(a4)共平面,前制动钳导轨座前端面(j2)平行于顶板右端面(a1),在前制动钳导轨座前端面(j2)上设有第一前制动钳导轨座通孔(55)和第二前制动钳导轨座通孔 (56),第一前制动钳导轨座通孔(55)的中心轴线和第二前制动钳导轨座通孔(56)的中心轴线相互平行,且垂直于前制动钳导轨座前端面(j2);第一限位块(16)的前端面、第二限位块(57)的前端面与顶板(5)的左端面共平面;装配后,第一限位块(16)置于第一前制动钳支撑柱通槽(43)中,第二限位块(57)置于第二前制动钳支撑柱通槽(44)中,第一限位块(16)的左端面、右端面分别与第一前制动钳支撑柱通槽(43)的左端面、右端面共平面,第二限位块(57)的左端面、右端面分别与第二前制动钳支撑柱通槽(44)的左端面、右端面共平面。

[0030]

双侧偏心轮(29)为对称柱状结构,双侧偏心轮前端面(l2)上设有旋转轴通孔 (60),旋转轴通孔(60)的轴线垂直于双侧偏心轮前端面(l2),双侧偏心轮前端面(l2) 平行于双侧偏心轮后端面(l5)。

[0031]

装配后,旋转轴(12)、第一旋转轴安装孔(41)、第二旋转轴安装孔(46)、旋转轴通孔(60)的中心轴线相互重合。

[0032]

蜗轮(34)与双侧偏心轮(29)固定连接,蜗轮连接面(m1)与偏心轮蜗轮连接面 (l4)共平面;蜗轮(34)的中心轴线与旋转轴通孔(60)的中心轴线相互重合。

[0033]

制动钳由前制动钳支撑座(9)、制动钳前板(19)、第一前制动钳支撑柱(11)、第二前制动钳支撑柱(63)和第一前制动钳导向柱(8)、第二前制动钳导向柱(61)组成;制动钳前板(19)为左右对称结构,中间设有制动钳前板u形槽(64),前制动衬片(20)通过制动钳前板u形槽(64)与制动钳前板(19)固定连接,连接方式与传统制动钳相同。

[0034]

制动钳前板(19)通过第一前制动钳支撑柱(11)和第二前制动钳支撑柱(63)与前制动钳支撑座(9)固定连接;第一前制动钳支撑柱(11)、第二前制动钳支撑柱(63)和前制动钳支撑座(9)均为长方体结构;安装后,制动钳前板上端面(s2)、第一前制动钳支撑柱上端面(q2)、第二前制动钳支撑柱上端面(r2)与前制动钳支撑座上端面(n2)共平面;第一前制动钳支撑柱后端面(q1)、第二前制动钳支撑柱后端面(r1)与前制动钳支撑座后端面(n4)共平面。

[0035]

第一前制动钳支撑柱(11)的前端面、第二前制动钳支撑柱(63)的前端面与制动钳前板后端面(s1)共平面,第一前制动钳支撑柱(11)的前端面平行于第一前制动钳支撑柱后端面(q1),第二前制动钳支撑柱(63)的前端面平行于第二前制动钳支撑柱后端面 (r1);第一前制动钳支撑柱(11)的左端面、制动钳前板(19)的左端面、前制动钳支撑座(9)的左端面共平面,制动钳前板(19)的左端面平行于制动钳前板右端面(s3);第二前制动钳支撑柱右端面(r3)、制动钳前板右端面(s3)与前制动钳支撑座右端面(n3)共平面。

[0036]

第一前制动钳导向柱(8)和第二前制动钳导向柱(61)为圆筒形结构,二者的外径、长度均相等,第一前制动钳导向柱上端面(o1)平行于第一前制动钳导向柱下端面(o2),第二前制动钳导向柱上端面(p1)平行于第二前制动钳导向柱下端面(p2),第一前制动钳导向柱下端面(o2)、第二前制动钳导向柱下端面(p2)与前制动钳支撑座前端面(n1)共平面,第一前制动钳导向柱(8)和第二前制动钳导向柱(61)的中心轴线相互平行,且垂直于前制动钳支撑座前端面(n1)。

[0037]

在前制动钳支撑座后端面(n4)上设有第一滚针轴承安装槽(62),第一滚针轴承安装槽(62)为矩形结构,第一滚针轴承(10)固定安装在第一滚针轴承安装槽(62)中,第一滚针轴承(10)的滚针垂直于前制动钳支撑座上端面(n2)。

[0038]

第一前制动钳导向柱(8)和第二前制动钳导向柱(61)外部各套有一根前制动钳回位弹簧(7),两根前制动钳回位弹簧的中心轴线分别与第一前制动钳导向柱(8)和第二前制动钳导向柱(61)的中心轴线重合,前制动钳回位弹簧(7)固定于前制动钳导轨座(6) 与前制动钳支撑座(9)之间。

[0039]

装配后,第一前制动钳支撑柱(11)置于第一前制动钳支撑柱通槽(43)中,第二前制动钳支撑柱(63)置于第二前制动钳支撑柱通槽(44)中。

[0040]

第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)为圆筒形结构,二者的外径、内径、长度均相等,第一后制动衬片导向柱上端面(t1)平行于第一后制动衬片导向柱下端面(t2),第二后制动衬片导向柱上端面(u1)平行于第二后制动衬片导向柱下端面(u2),在第一后制动衬片导向柱上端面(t1)上均匀分布有6个第一后制动衬片导向柱螺栓孔(67),第一后制动衬片导向柱螺栓孔(67)的数目不限于6;在第二后制动衬片导向柱上端面(u1)上均匀分布有6个第二后制动衬片导向柱螺栓孔(66),第二后制动衬片导向柱螺栓孔(66)的数目不限于6。

[0041]

后制动衬片底座(28)为长方体结构,后制动衬片底座(28)的下端面平行于后制动衬片底座上端面(v1),在后制动衬片底座(28)的下端面上设有第二滚针轴承安装槽 (68),第二滚针轴承安装槽(68)为矩形结构,第二滚针轴承(13)固定安装在第二滚针轴承安装槽(68)中,第二滚针轴承(13)的滚针垂直于后制动衬片底座右端面(v2)。

[0042]

第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)与后制动衬片底座 (28)固定连接,第一后制动衬片导向柱下端面(t2)和第二后制动衬片导向柱下端面 (u2)与后制动衬片底座上端面(v1)共平面,第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)的中心轴线相互平行,且垂直于后制动衬片底座上端面(v1)。

[0043]

装配后,双侧偏心轮(29)通过第一双侧偏心轮工作面(l1)与第二滚针轴承(13) 接触;双侧偏心轮(29)通过第二双侧偏心轮工作面(l3)与第一滚针轴承(10)接触。

[0044]

第一后制动衬片导向柱(14)与第一后制动衬片导轨座通孔(52)、第一右侧板通孔 (42)的中心轴线相互重合,第一后制动衬片导向柱(14)依次穿过第一后制动衬片导轨座通孔(52)、第一右侧板通孔(42),与后制动衬片安装底板(22)固定连接;第二后制动衬片导向柱(65)与第二后制动衬片导轨座通孔(49)、第二右侧板通孔(45)的中心轴线相互重合,第二后制动衬片导向柱(65)依次穿过第二后制动衬片导轨座通孔(49)、第二右侧板通孔(45),与后制动衬片安装底板(22)固定连接。

[0045]

在第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)外部各套有一根后

制动衬片回位弹簧(27),两根后制动衬片回位弹簧(27)的中心轴线分别与第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)的中心轴线重合,后制动衬片回位弹簧(27) 固定于后制动衬片导轨座(15)与后制动衬片底座(28)之间。

[0046]

后制动衬片安装底板(22)为长方体结构,后制动衬片固定座前端面(w1)设有位置与第一后制动衬片导向柱螺栓孔(67)和第二后制动衬片导向柱螺栓孔(66)一一对应后制动衬片固定座螺栓孔(69),后制动衬片固定座螺栓孔(69)为沉头螺栓孔;后制动衬片安装底板(22)通过后制动衬片座固定螺栓(21)、第一后制动衬片导向柱螺栓孔(67)、第二后制动衬片导向柱螺栓孔(66)、后制动衬片固定座螺栓孔(69)与第一后制动衬片导向柱(14)、第二后制动衬片导向柱(65)固定连接;后制动衬片固定座后端面(w3)与第一后制动衬片导向柱上端面(t1)、第二后制动衬片导向柱上端面(u1)共平面,后制动衬片固定座后端面(w3)平行于后制动衬片固定座前端面(w1)。

[0047]

后制动衬片固定座右端面(w2)和后制动衬片安装底板(22)的左端面上对称布置有2个后制动衬片卡扣座(70)。

[0048]

后制动衬片前端面(x1)上靠近后制动衬片上端面(x2)侧设有两个后制动衬片卡扣(71),后制动衬片卡扣(71)与后制动衬片卡扣座(70)配合实现后制动衬片(17)的固定。

[0049]

与传统的制动系统方案相比:本方案可以实现传统制动的所有功能,而且可实现主动制动,从而为传统车制动系统、新能源汽车的解耦式制动能量回收系统和智能驾驶车辆的制动系统提供解决方案。

[0050]

与现有的电子机械制动执行器相比:本方案是一种全新的结构形式;在相同的体积下,本方案的增力效果更大,在所需制动力相同的情况下,本方案体积更小;本方案可实现制动盘两侧制动压力完全同步;与单侧增力方案相比,增力时间更短;另外,可有效减小机构沿车辆坐标系y轴方向的尺寸,从而进一步提升其装车适应性。

附图说明

[0051]

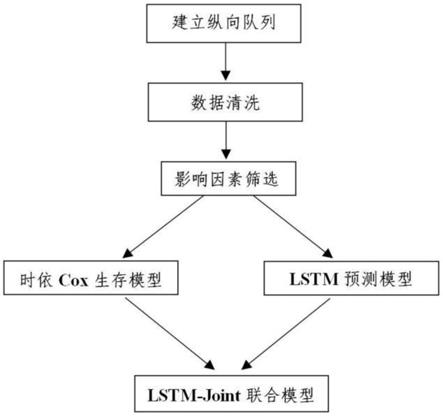

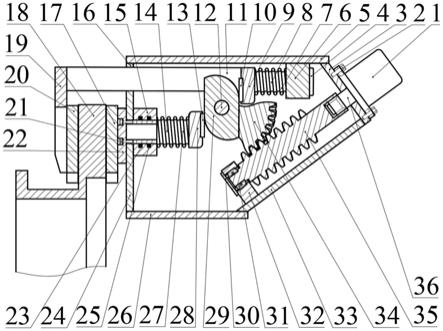

图1为电子机械制动执行器装配图。

[0052]

图2为安装基体三维结构图。

[0053]

图3为安装基体三维结构爆炸图。

[0054]

图4为去掉第一侧板和顶板后的安装基体三维结构图。

[0055]

图5为前板后视图。

[0056]

图6为后板前视图。

[0057]

图7为第三侧板和蜗杆安装基体装配后的三维结构图。

[0058]

图8为第三侧板和蜗杆安装基体装配后的三维结构爆炸图。

[0059]

图9为后制动衬片导轨座三维结构图。

[0060]

图10为部分安装基体、后制动衬片导轨座和旋转轴装配后的三维结构图。

[0061]

图11为前制动钳导轨座三维结构图。

[0062]

图12为限位块三维结构图。

[0063]

图13为限位块、前制动钳导轨座与顶板装配后的三维结构图。

[0064]

图14为蜗杆结构图。

[0065]

图15为双侧偏心轮三维结构图1。

[0066]

图16为双侧偏心轮三维结构图2。

[0067]

图17为蜗轮三维结构图。

[0068]

图18为蜗轮和偏心轮装配后的三维结构图。

[0069]

图19为蜗轮和偏心轮装配后的正视图。

[0070]

图20为涡杆、蜗轮、偏心轮和蜗杆轴承安装轴装配后的三维结构图。

[0071]

图21为涡杆、蜗轮、偏心轮和蜗杆轴承安装轴装配后的俯视图。

[0072]

图22为图21的a-a向剖视图。

[0073]

图23为前制动钳支撑座、第一前制动钳导向柱和第二前制动钳导向柱的三维装配图。

[0074]

图24为前制动钳支撑座、第一前制动钳导向柱、第二前制动钳导向柱和第一滚针轴承的三维装配爆炸图。

[0075]

图25为前制动钳支撑座、第一前制动钳导向柱、第二前制动钳导向柱和第一滚针轴承装配后的俯视图。

[0076]

图26为前制动钳前板、第一前制动钳支撑柱、第二前制动钳支撑柱、前制动钳支撑座、第一前制动钳导向柱、第二前制动钳导向柱后的三维装配图。

[0077]

图27为前制动钳前板、第一前制动钳支撑柱、第二前制动钳支撑柱、第一滚针轴承、前制动钳支撑座、第一前制动钳导向柱和第二前制动钳导向柱装配后的三维结构爆炸图。

[0078]

图28为后制动衬片底座和第一后制动衬片导向柱、第二后制动衬片导向柱装配后的三维结构图。

[0079]

图29为后制动衬片底座和第一后制动衬片导向柱、第二后制动衬片导向柱、第二滚针轴承装配后的三维结构爆炸图。

[0080]

图30为后制动衬片底座和第一后制动衬片导向柱、第二后制动衬片导向柱、第二滚针轴承装配后的俯视图。

[0081]

图31为前制动钳前板、第一前制动钳支撑柱、第二前制动钳支撑柱、前制动钳支撑座、第一前制动钳导向柱、第二前制动钳导向柱、第一滚针轴承、双侧偏心轮、第二滚针轴承、后制动衬片底座、第一后制动衬片导向柱、第二后制动衬片导向柱的三维装配图1。

[0082]

图32为前制动钳前板、第一前制动钳支撑柱、第二前制动钳支撑柱、前制动钳支撑座、第一前制动钳导向柱、第二前制动钳导向柱、第一滚针轴承、双侧偏心轮、第二滚针轴承、后制动衬片底座、第一后制动衬片导向柱、第二后制动衬片导向柱的三维装配图2。

[0083]

图33为后制动衬片安装底板三维图。

[0084]

图34为后制动衬片安装底板俯视图。

[0085]

图35为后制动衬片安装底板b-b向视图。

[0086]

图36为后制动衬片三维结构图。

[0087]

图中:1、电机;2、电机固定螺栓;3、第一侧板;4、前制动钳导轨端盖;5、顶板; 6、前制动钳导轨座;7、前制动钳回位弹簧;8、第一前制动钳导向柱;9、前制动钳支撑座; 10、第一滚针轴承;11、第一前制动钳支撑柱;12、旋转轴;13、第二滚针轴承;14、第一后制动衬片导向柱;15、后制动衬片导轨座;16、第一限位块;17、后制动衬片;18、制动盘;19、制动钳前板;20、前制动衬片;21、后制动衬片座固定螺栓;22、后制动衬片安装底板;23、防尘圈;24、

第二侧板;25、密封圈;26、底板;27、后制动衬片回位弹簧;28、后制动衬片底座;29、双侧偏心轮;30、轴承盖;31蜗杆轴承;32、蜗杆安装基体;33、第三侧板;34、蜗轮;35、蜗杆;36、电机轴;37、后板;38、电机固定螺纹孔;39、电机轴通孔;40、前板;41、第一旋转轴安装孔;42、第一右侧板通孔;43、第一前制动钳支撑柱通槽;44、第二前制动钳支撑柱通槽;45、第二右侧板通孔;46、第二旋转轴安装孔; 47、第一蜗杆轴承安装孔;48、第二蜗杆轴承安装孔;49、第二后制动衬片导轨座通孔;50、第二密封圈槽;51、第二防尘圈槽;52、第一后制动衬片导轨座通孔;53、第一密封圈槽; 54、第一防尘圈槽;55、第一前制动钳导轨座通孔;56、第二前制动钳导轨座通孔;57、第二限位块;58、蜗杆内花键孔;59、蜗杆轴承安装轴;60、旋转轴通孔;61、第二前制动钳导向柱;62、第一滚针轴承安装槽;63、第二前制动钳支撑柱;64、制动钳前板u形槽; 65、第二后制动衬片导向柱;66、第二后制动衬片导向柱螺栓孔;67、第一后制动衬片导向柱螺栓孔;68、第二滚针轴承安装槽;69、后制动衬片固定座螺栓孔;70、后制动衬片卡扣座;71、后制动衬片卡扣。图中各端面说明

[0088]

图3、8、13中:a1、顶板右端面;a2、顶板上端面;a3、顶板前端面;a4、顶板下端面;b1、第二侧板右端面;b2、第二侧板上端面;b3、第二侧板前端面;c1、第二前板右端面;c2、第一前板右端面;c3、前板上端面;c4、前板前端面;c5、前板左端面; d1、第三侧板上端面;d2、第三侧板右端面;d3、第三侧板前端面;d4、第三侧板左端面; d5、第三侧板下端面;e1、第一侧板右端面;e2、第一侧板上端面;e3、第一侧板前端面; f1、第二后板右端面;f2、第一后板右端面;f3、后板上端面;f4、后板前端面;f5、后板左端面;g1、底板右端面;g2、底板上端面;g3、底板前端面。

[0089]

图8中:h1、蜗杆安装基体后端面;h2、蜗杆安装基体上端面;h3、蜗杆安装基体左端面。

[0090]

图9中:i1、后制动衬片导轨座上端面。

[0091]

图11中:j1、前制动钳导轨座上端面;j2、前制动钳导轨座前端面;j3、前制动钳导轨座右端面。

[0092]

图12中:k1、限位块右端面;k2、限位块下端面;k3、限位块后端面。

[0093]

图15、16中:l1、第一双侧偏心轮工作面;l2、双侧偏心轮前端面;l3、第二双侧偏心轮工作面;l4、偏心轮蜗轮连接面;l5、双侧偏心轮后端面。

[0094]

图17中:m1、蜗轮连接面;m2、蜗轮前端面。

[0095]

图23~25、27中:n1、前制动钳支撑座前端面;n2、前制动钳支撑座上端面;n3、前制动钳支撑座右端面;n4、前制动钳支撑座后端面;o1、第一前制动钳导向柱上端面; o2、第一前制动钳导向柱下端面;p1、第二前制动钳导向柱上端面;p2、第二前制动钳导向柱下端面。

[0096]

图27中:q1、第一前制动钳支撑柱后端面;q2、第一前制动钳支撑柱上端面;q3、第一前制动钳支撑柱右端面;r1、第二前制动钳支撑柱后端面;r2、第二前制动钳支撑柱上端面;r3、第二前制动钳支撑柱右端面;s1、制动钳前板后端面;s2、制动钳前板上端面;s3、制动钳前板右端面。

[0097]

图28、29中:t1、第一后制动衬片导向柱上端面;t2、第一后制动衬片导向柱下端面;u1、第二后制动衬片导向柱上端面;u2、第二后制动衬片导向柱下端面;v1、后制动衬片底座上端面;v2、后制动衬片底座右端面;v3、后制动衬片底座前端面。

[0098]

图33~35中:w1、后制动衬片固定座前端面;w2、后制动衬片固定座右端面;w3、后制动衬片固定座后端面。

[0099]

图36中:x1、后制动衬片前端面;x2、后制动衬片上端面。

具体实施方案

[0100]

本发明提供一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器,为使本发明的技术方案及效果更加清楚、明确,参照附图并举实例对本发明进一步详细说明;应当理解,此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

[0101]

一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器,其特征在于:电机(1)为旋转电机,电机轴(36)上设有外花键。

[0102]

如图1~4,一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器的安装基体包括第一侧板(3)、顶板(5)、第二侧板(24)、底板(26)、第三侧板(33)、后板 (37)、前板(40)。

[0103]

如图1~4所示,顶板(5)、第二侧板(24)、底板(26)均为长方体结构。

[0104]

底板(26)的左端面与第二侧板(24)的左端面共平面,底板上端面(g2)与第二侧板(24)的下端面共平面且固定连接,底板(26)的左端面平行于底板右端面(g1),第二侧板(24)的左端面平行于第二侧板右端面(b1)。

[0105]

底板前端面(g3)与前板前端面(c4)共平面,底板上端面(g2)与前板(40)的下端面共平面且固定连接,前板(40)的下端面平行于前板上端面(c3),前板(40)的后端面平行于前板前端面(c4)。

[0106]

底板(26)的后端面与后板(37)的后端面共平面,底板上端面(g2)与后板(37) 的下端面共平面且固定连接,后板(37)的下端面平行于后板上端面(f3),后板(37)的后端面平行于后板前端面(f4)。

[0107]

第三侧板前端面(d3)与底板前端面(g3)、前板前端面(c4)共平面;第三侧板 (33)的后端面与底板(26)的后端面、后板(37)的后端面共平面;第一前板右端面 (c2)与第三侧板左端面(d4)共平面且固定连接;第一后板右端面(f2)与第三侧板左端面(d4)共平面且固定连接。

[0108]

底板上端面(g2)与第三侧板下端面(d5)共面并固定连接,第三侧板左端面(d4) 与底板上端面(g2)夹角为钝角,第三侧板左端面(d4)与第三侧板右端面(d2)平行;第三侧板(33)的后端面平行于第三侧板前端面(d3)。

[0109]

前板左端面(c5)与第二侧板(24)的左端面共平面,第二侧板前端面(b3)与前板(40)的后端面共平面且固定连接,第二侧板(24)的左端面平行于第二侧板右端面 (b1),前板(40)的后端面平行于前板前端面(c4)。

[0110]

后板左端面(f5)与第二侧板(24)的左端面共平面,第二侧板(24)的后端面与后板前端面(f4)共平面且固定连接。

[0111]

顶板前端面(a3)与前板前端面(c4)共平面,顶板(5)的下端面与前板上端面 (c3)共平面且固定连接;顶板(5)的左端面与第二侧板(24)的左端面共平面,顶板 (5)的下端面与第二侧板上端面(b2)共平面且固定连接;顶板(5)的后端面与后板 (37)的后端面共平

面,顶板(5)的下端面与后板上端面(f3)共平面且固定连接;顶板 (5)的下端面平行于顶板上端面(a2),第二侧板(24)的左端面平行于第二侧板右端面 (b1),后板(37)的后端面平行与后板前端面(f4);第二侧板右端面(b1)、前板前端面 (c4)、后板前端面(f4)均垂直于顶板上端面(a2)。

[0112]

第一侧板前端面(e3)与底板前端面(g3)、第三侧板前端面(d3)、顶板前端面 (a3)共平面;第一侧板(3)的后端面与底板(26)的后端面、第三侧板(33)的后端面、顶板(5)的后端面共平面;第一侧板前端面(e3)与第一侧板(3)的后端面平行;第一侧板(3)的左端面与第二前板右端面(c1)共平面且固定连接;第一侧板(3)的左端面与第二后板右端面(f1)共平面且固定连接;第一侧板上端面(e2)与顶板(5)的下端面共平面且固定连接,第一侧板右端面(e1)与顶板上端面(a2)夹角为钝角。

[0113]

第三侧板右端面(d2)与第一侧板(3)的下端面共平面,第三侧板上端面(d1)与第一侧板(3)的左端面共平面并固定连接,第三侧板右端面(d2)平行于第三侧板左端面(d4),且垂直于第一侧板(3)的左端面。

[0114]

如图2、3所示,第一侧板右端面(e1)上设有电机轴通孔(39)和四个电机固定螺纹孔(38),电机固定螺纹孔(38)用于固定电机(1),其数目不限于4。

[0115]

如图1,电机(1)通过电机固定螺栓(2)、电机固定螺纹孔(38)与第一侧板(3) 固定连接,电机轴(36)的中心轴线与电机轴通孔(39)的中心轴线重合,并垂直于第一侧板右端面(e1)。

[0116]

电机轴(36)穿过电机轴通孔(39)后,与蜗杆(35)端部蜗杆内花键孔(58)中的内花键配合连接。

[0117]

如图3、4所示,第二侧板右端面(b1)上设有第一右侧板通孔(42)和第二右侧板通孔(45),第一右侧板通孔(42)和第二右侧板通孔(45)的中心轴线均垂直于第二侧板右端面(b1),第一右侧板通孔(42)中心轴线和第二右侧板通孔(45)中心轴线所在的平面平行于第二侧板上端面(b2)。

[0118]

在第二侧板上端面(b2)上设有第一前制动钳支撑柱通槽(43)和第二前制动钳支撑柱通槽(44),第一前制动钳支撑柱通槽(43)的底面、第二前制动钳支撑柱通槽(44) 的底面平行于第二侧板上端面(b2)。

[0119]

如图1、9、10,后制动衬片导轨座(15)为板状结构,后制动衬片导轨座上端面 (i1)上设有第一后制动衬片导轨座通孔(52)和第二后制动衬片导轨座通孔(49);第一后制动衬片导轨座通孔(52)的内部均设有第一密封圈槽(53)和第一防尘圈槽(54),第一后制动衬片导轨座通孔(52)、第一密封圈槽(53)和第一防尘圈槽(54)的中心轴线均重合,且垂直于后制动衬片导轨座上端面(i1);第二后制动衬片导轨座通孔(49)的内部均设有第二密封圈槽(50)和第二防尘圈槽(51),第二后制动衬片导轨座通孔(49)、第二密封圈槽(50)和第二防尘圈槽(51)的中心轴线均重合,且垂直于后制动衬片导轨座上端面(i1)。

[0120]

后制动衬片导轨座(15)与第二侧板(24)固定连接,后制动衬片导轨座(15)的下端面与第二侧板右端面(b1)共平面,后制动衬片导轨座(15)的下端面平行于后制动衬片导轨座上端面(i1)。

[0121]

第一右侧板通孔(42)、第二右侧板通孔(45)的孔径与第一后制动衬片导轨座通孔 (52)、第二后制动衬片导轨座通孔(49)的孔径相等,安装后,第一右侧板通孔(42)的中心轴

线与第一后制动衬片导轨座通孔(52)的中心轴线重合,第二右侧板通孔(45)的中心轴线与第二后制动衬片导轨座通孔(49)的中心轴线重合。

[0122]

如图3~6,后板前端面(f4)上设有第一旋转轴安装孔(41),前板(40)的后端面上设有第二旋转轴安装孔(46),第一旋转轴安装孔(41)和第二旋转轴安装孔(46)的中心轴线相重合,且垂直于后板前端面(f4)。

[0123]

如图1、10,旋转轴(12)的中心轴线与第一旋转轴安装孔(41)和第二旋转轴安装孔(46)的中心轴线相重合,旋转轴(12)固定在第一旋转轴安装孔(41)和第二旋转轴安装孔(46)之间。

[0124]

如图1、7、8、10,蜗杆安装基体(32)为长方体结构,蜗杆安装基体后端面(h1) 上依次设有第二蜗杆轴承安装孔(48)、第一蜗杆轴承安装孔(47),第一蜗杆轴承安装孔 (47)的中心轴线和第二蜗杆轴承安装孔(48)的中心轴线重合,第一蜗杆轴承安装孔(47) 的中心轴线垂直于蜗杆安装基体后端面(h1),且平行于蜗杆安装基体上端面(h2),第二蜗杆轴承安装孔(48)的半径大于第一蜗杆轴承安装孔(47)的半径,蜗杆轴承(31)置于第二蜗杆轴承安装孔(48)中,一端由第一蜗杆轴承安装孔(47)与第二蜗杆轴承安装孔 (48)形成的凸肩固定,一端由轴承盖(30)固定,蜗杆轴承安装轴(59)穿过第一蜗杆轴承安装孔(47),与蜗杆轴承(31)的内圈配合;蜗杆安装基体上端面(h2)平行于第三侧板左端面(d4),蜗杆安装基体(32)的下端面与第三侧板左端面(d4)重合,且固定连接,蜗杆安装基体后端面(h1)和蜗杆安装基体左端面(h3)垂直于第三侧板左端面(d4)。

[0125]

如图11~13所示,顶板下端面(a4)上固定有前制动钳导轨座(6)和第一限位块 (16)、第二限位块(57),前制动钳导轨座(6)和第一限位块(16)、第二限位块(57)均为长方体结构,前制动钳导轨座上端面(j1)、第一限位块(16)的上端面、第二限位块 (57)的上端面与顶板下端面(a4)共平面,前制动钳导轨座前端面(j2)平行于顶板右端面(a1),在前制动钳导轨座前端面(j2)上设有第一前制动钳导轨座通孔(55)和第二前制动钳导轨座通孔(56),第一前制动钳导轨座通孔(55)的中心轴线和第二前制动钳导轨座通孔(56)的中心轴线相互平行,且垂直于前制动钳导轨座前端面(j2);第一限位块 (16)的前端面、第二限位块(57)的前端面与顶板(5)的左端面共平面;装配后,第一限位块(16)置于第一前制动钳支撑柱通槽(43)中,第二限位块(57)置于第二前制动钳支撑柱通槽(44)中,第一限位块(16)的左端面、右端面分别与第一前制动钳支撑柱通槽 (43)的左端面、右端面共平面,第二限位块(57)的左端面、右端面分别与第二前制动钳支撑柱通槽(44)的左端面、右端面共平面。

[0126]

如图15~22,双侧偏心轮(29)为对称柱状结构,双侧偏心轮前端面(l2)上设有旋转轴通孔(60),旋转轴通孔(60)的轴线垂直于双侧偏心轮前端面(l2),双侧偏心轮前端面(l2)平行于双侧偏心轮后端面(l5)。

[0127]

装配后,旋转轴(12)、第一旋转轴安装孔(41)、第二旋转轴安装孔(46)、旋转轴通孔(60)的中心轴线相互重合。

[0128]

蜗轮(34)与双侧偏心轮(29)固定连接,蜗轮连接面(m1)与偏心轮蜗轮连接面 (l4)共平面;蜗轮(34)的中心轴线与旋转轴通孔(60)的中心轴线相互重合。

[0129]

如图1、23~27所示,制动钳由前制动钳支撑座(9)、制动钳前板(19)、第一前制动钳支撑柱(11)、第二前制动钳支撑柱(63)和第一前制动钳导向柱(8)、第二前制动钳导向柱(61)组成;制动钳前板(19)为左右对称结构,中间设有制动钳前板u形槽(64),前制动衬片

(20)通过制动钳前板u形槽(64)与制动钳前板(19)固定连接,连接方式与传统制动钳相同。

[0130]

制动钳前板(19)通过第一前制动钳支撑柱(11)和第二前制动钳支撑柱(63)与前制动钳支撑座(9)固定连接;第一前制动钳支撑柱(11)、第二前制动钳支撑柱(63)和前制动钳支撑座(9)均为长方体结构;安装后,制动钳前板上端面(s2)、第一前制动钳支撑柱上端面(q2)、第二前制动钳支撑柱上端面(r2)与前制动钳支撑座上端面(n2)共平面;第一前制动钳支撑柱后端面(q1)、第二前制动钳支撑柱后端面(r1)与前制动钳支撑座后端面(n4)共平面。

[0131]

第一前制动钳支撑柱(11)的前端面、第二前制动钳支撑柱(63)的前端面与制动钳前板后端面(s1)共平面,第一前制动钳支撑柱(11)的前端面平行于第一前制动钳支撑柱后端面(q1),第二前制动钳支撑柱(63)的前端面平行于第二前制动钳支撑柱后端面 (r1);第一前制动钳支撑柱(11)的左端面、制动钳前板(19)的左端面、前制动钳支撑座(9)的左端面共平面,制动钳前板(19)的左端面平行于制动钳前板右端面(s3);第二前制动钳支撑柱右端面(r3)、制动钳前板右端面(s3)与前制动钳支撑座右端面(n3)共平面。

[0132]

第一前制动钳导向柱(8)和第二前制动钳导向柱(61)为圆筒形结构,二者的外径、长度均相等,第一前制动钳导向柱上端面(o1)平行于第一前制动钳导向柱下端面(o2),第二前制动钳导向柱上端面(p1)平行于第二前制动钳导向柱下端面(p2),第一前制动钳导向柱下端面(o2)、第二前制动钳导向柱下端面(p2)与前制动钳支撑座前端面(n1)共平面,第一前制动钳导向柱(8)和第二前制动钳导向柱(61)的中心轴线相互平行,且垂直于前制动钳支撑座前端面(n1)。

[0133]

在前制动钳支撑座后端面(n4)上设有第一滚针轴承安装槽(62),第一滚针轴承安装槽(62)为矩形结构,第一滚针轴承(10)固定安装在第一滚针轴承安装槽(62)中,第一滚针轴承(10)的滚针垂直于前制动钳支撑座上端面(n2)。

[0134]

第一前制动钳导向柱(8)和第二前制动钳导向柱(61)外部各套有一根前制动钳回位弹簧(7),两根前制动钳回位弹簧的中心轴线分别与第一前制动钳导向柱(8)和第二前制动钳导向柱(61)的中心轴线重合,前制动钳回位弹簧(7)固定于前制动钳导轨座(6) 与前制动钳支撑座(9)之间。

[0135]

装配后,第一前制动钳支撑柱(11)置于第一前制动钳支撑柱通槽(43)中,第二前制动钳支撑柱(63)置于第二前制动钳支撑柱通槽(44)中。

[0136]

如图28~30,第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)为圆筒形结构,二者的外径、内径、长度均相等,第一后制动衬片导向柱上端面(t1)平行于第一后制动衬片导向柱下端面(t2),第二后制动衬片导向柱上端面(u1)平行于第二后制动衬片导向柱下端面(u2),在第一后制动衬片导向柱上端面(t1)上均匀分布有6个第一后制动衬片导向柱螺栓孔(67),第一后制动衬片导向柱螺栓孔(67)的数目不限于6;在第二后制动衬片导向柱上端面(u1)上均匀分布有6个第二后制动衬片导向柱螺栓孔(66),第二后制动衬片导向柱螺栓孔(66)的数目不限于6。

[0137]

后制动衬片底座(28)为长方体结构,后制动衬片底座(28)的下端面平行于后制动衬片底座上端面(v1),在后制动衬片底座(28)的下端面上设有第二滚针轴承安装槽 (68),第二滚针轴承安装槽(68)为矩形结构,第二滚针轴承(13)固定安装在第二滚针轴承安装槽(68)中,第二滚针轴承(13)的滚针垂直于后制动衬片底座右端面(v2)。

[0138]

第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)与后制动衬片底座 (28)固定连接,第一后制动衬片导向柱下端面(t2)和第二后制动衬片导向柱下端面 (u2)与后制动衬片底座上端面(v1)共平面,第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)的中心轴线相互平行,且垂直于后制动衬片底座上端面(v1)。

[0139]

如图1、15、16、31、32,装配后,双侧偏心轮(29)通过第一双侧偏心轮工作面 (l1)与第二滚针轴承(13)接触,可推动后制动衬片底座(28)运动;双侧偏心轮(29) 通过第二双侧偏心轮工作面(l3)与第一滚针轴承(10)接触,可推动前制动钳支撑座(9) 运动。

[0140]

如图1、9~10、30,第一后制动衬片导向柱(14)与第一后制动衬片导轨座通孔 (52)、第一右侧板通孔(42)的中心轴线相互重合,第一后制动衬片导向柱(14)依次穿过第一后制动衬片导轨座通孔(52)、第一右侧板通孔(42),与后制动衬片安装底板(22) 固定连接;第二后制动衬片导向柱(65)与第二后制动衬片导轨座通孔(49)、第二右侧板通孔(45)的中心轴线相互重合,第二后制动衬片导向柱(65)依次穿过第二后制动衬片导轨座通孔(49)、第二右侧板通孔(45),与后制动衬片安装底板(22)固定连接。

[0141]

在第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)外部各套有一根后制动衬片回位弹簧(27),两根后制动衬片回位弹簧(27)的中心轴线分别与第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)的中心轴线重合,后制动衬片回位弹簧(27) 固定于后制动衬片导轨座(15)与后制动衬片底座(28)之间。

[0142]

如图1,33~35,后制动衬片安装底板(22)为长方体结构,后制动衬片固定座前端面(w1)设有位置与第一后制动衬片导向柱螺栓孔(67)和第二后制动衬片导向柱螺栓孔 (66)一一对应后制动衬片固定座螺栓孔(69),后制动衬片固定座螺栓孔(69)为沉头螺栓孔;后制动衬片安装底板(22)通过后制动衬片座固定螺栓(21)、第一后制动衬片导向柱螺栓孔(67)、第二后制动衬片导向柱螺栓孔(66)、后制动衬片固定座螺栓孔(69)与第一后制动衬片导向柱(14)、第二后制动衬片导向柱(65)固定连接;后制动衬片固定座后端面(w3)与第一后制动衬片导向柱上端面(t1)、第二后制动衬片导向柱上端面(u1) 共平面,后制动衬片固定座后端面(w3)平行于后制动衬片固定座前端面(w1)。

[0143]

如图34~35,后制动衬片固定座右端面(w2)和后制动衬片安装底板(22)的左端面上对称布置有2个后制动衬片卡扣座(70)。

[0144]

如图36,后制动衬片前端面(x1)上靠近后制动衬片上端面(x2)侧设有两个后制动衬片卡扣(71),后制动衬片卡扣(71)与后制动衬片卡扣座(70)配合实现后制动衬片 (17)的固定。

[0145]

本发明提出的一种基于双侧偏心轮和蜗轮蜗杆的双向增力式电子机械制动执行器工作原理如下。

[0146]

施加制动和调节制动力大小的过程如下:当驾驶员踩下制动踏板时,电机(1)通电,电机轴(36)转动,通过花键带动蜗杆(35)转动,蜗杆(35)通过与蜗轮(34)的啮合带动双侧偏心轮(29)绕旋转轴(12)做顺时针旋转;双侧偏心轮(29)通过第二滚针轴承 (13)推动后制动衬片底座(28)运动,在第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)的支撑和限位作用下,后制动衬片底座(28)只能沿着第二后制动衬片导轨座通孔(49)和第一后制动衬片导轨座通孔(52)的中心轴线平动,从而通过后制动衬片安装底板(22)带动后制动衬片(17)往前移动,从而使后制动衬片(17)压向制动盘(18);同时,双侧偏心轮(29)通过

第一滚针轴承(10)推动前制动钳支撑座(9)运动,在第一前制动钳导向柱(8)和第二前制动钳导向柱(61)的支撑和限位作用下,前制动钳支撑座 (9)只能沿着第一前制动钳导轨座通孔(55)和第二前制动钳导轨座通孔(56)的中心轴线平动,从而通过第一前制动钳支撑柱(11)、第二前制动钳支撑柱(63)和制动钳前板 (19)带动前制动衬片(20)往后移动,从而使前制动衬片(20)压向制动盘(18),前制动衬片(20)和后制动衬片(17)夹紧制动盘(18),并对制动盘(18)施加制动压力。

[0147]

在施加制动的过程中,驾驶员可通过制动踏板开度控制电机(1)输出电机力矩的大小,从而实现对制动力大小的调节。

[0148]

撤销制动力的过程如下:当驾驶员松开制动踏板时,电机(1)通电,电机轴(36) 转动,通过花键带动蜗杆(35)转动,蜗杆(35)通过与蜗轮(34)的啮合带动双侧偏心轮 (29)绕旋转轴(12)做逆时针旋转,双侧偏心轮(29)会同时减小通过第一滚针轴承(10) 施加给前制动钳支撑座(9)的压力和通过第二滚针轴承(13)施加给后制动衬片底座(28) 的压力;当双侧偏心轮(29)施加给后制动衬片底座(28)的压力小于后制动衬片回位弹簧 (27)的弹力时,在后制动衬片回位弹簧(27)的作用下,后制动衬片底座(28)通过第一后制动衬片导向柱(14)和第二后制动衬片导向柱(65)带动后制动衬片安装底板(22)和后制动衬片(17)往后移动,从而使后制动衬片(17)施加给制动盘(18)的压力减为0;当双侧偏心轮(29)施加给前制动钳支撑座(9)的压力小于前制动钳回位弹簧(7)的弹力时,在前制动钳回位弹簧(7)的作用下,前制动钳导轨座(6)通过第一前制动钳支撑柱 (11)、第二前制动钳支撑柱(63)和制动钳前板(19)带动前制动衬片(20)往前移动,从而使前制动衬片(20)施加给制动盘(18)的压力减为0;在制动盘(18)的旋转运动下,前制动衬片(20)和后制动衬片(17)完全脱离制动盘(18),最终实现制动力的解除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。