1.本发明涉及铝合金制品加工的技术领域,具体涉及一种全缠绕 高压气瓶无缝铝合金内胆及其成形与加工方法。

背景技术:

2.铝合金比重只有钢的34%,并且耐腐蚀性好。因此,全缠绕高 压氢气瓶内胆首选铝合金材料。gb/t35544-2017《车用压缩氢气铝 内胆碳纤维全缠绕气瓶》国家推荐标准规定内胆材料为6061铝合金。

[0003][0004]

由于铝合金熔点低,化学活性强,高温易氧化,收底时底部中 心熔合差。因此,直径小于200mm的铝合金内胆一般采用铝合金棒 冷挤压成形底部封头和管壁,再热旋压收口成形头部封头和瓶嘴。

[0005]

对于直径大于200mm的铝合金内胆一般采用铝合金棒热挤压成 形底部封头和管壁,再热旋压收口成形头部封头和瓶嘴。但是,大 直径的铝合金内胆热挤压成形需要大吨位的热挤压设备。其主要缺 点是加热温度和挤压成形速度控制难度大。温度过低,则成形困难。 温度过高或成形速度过快,则铝合金材料容易产生组织过烧,造成 内胆报废。

[0006]

车用压缩氢气铝内胆碳纤维全缠绕气瓶在使用过程中需要重复 充装高压氢气,需要有良好的耐交变应力疲劳性能,疲劳试验循环 次数不小于11000次。为了获得良好的耐交变应力疲劳性能,需要 对内胆结构进行仿真分析和优化设计,进行工艺试验研究,获得良 好的成形和加工方法。

技术实现要素:

[0007]

本发明的目的就是针对现有技术的缺陷,提供一种提高产品质 量、提高产品耐疲劳使用寿命、提高材料利用率、降低制造成本的 全缠绕高压气瓶无缝铝合金内胆及其成形与加工方法。

[0008]

为实现上述目的,本发明所设计的全缠绕高压气瓶无缝铝合金 内胆的结构及其成形与加工方法:

[0009]

1)内胆结构仿真分析和优化设计

[0010]

经过仿真分析和优化设计,确定内胆结构。即所属内胆由位于两 端部分的各一瓶嘴、位于中间部分的中间圆筒段以及在两端瓶嘴与 中间圆筒段之间的各一半球封头组成;所述半球封头由与瓶嘴相连 的半球部分、与半球部分相连的过渡圆筒段部分以及与过渡圆筒段 部分相连的过渡斜面部分组成,所述中间圆筒段的两端分别与相应 端方向的半球封头的过渡斜面部分相连;所述半球封头的外径为d1, 所述d1=d5 2t1,所述d5为中间圆筒段的内径,所述t1为中间圆筒 段的厚度,所述过渡圆筒段的外径为d1,长度为t4,厚度为t2,所 述t2为1.5t1~2t1,t4为5t1~10t1;所述过渡斜面部分的斜面与所 述过渡圆筒段的圆筒的母线的夹角为α,所述为α为10

°

~15

°

。

[0011]

2)强力旋压坯料加工

[0012]

采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料, 所述强力旋压坯料为圆筒形状,内径为d5、壁厚为t2、长度为l6。

[0013]

3)中间圆筒段强力旋压成形

[0014]

采用强力旋压机反向强力旋压成形中间圆筒段,并保证中间圆 筒段长度l2为正偏差,中间圆筒段强力旋压成形后无缝圆管变为两 端厚壁、中间薄壁的圆筒形状,且在两端厚壁部分分别形成一个与 圆筒母线成夹角为α的过渡斜面,该两个过渡斜面分别视为两端壁厚 部分的其中一部分,圆筒的内径还是为d5、中间薄壁部分厚度为t1、 中间薄壁部分长度为l2、两端厚壁部分除与中间薄壁部分相连的过 渡斜面外,其厚度为t2、长度为l4;

[0015]

4)无芯模热旋压成形两端封头及瓶嘴

[0016]

采用热旋压机无芯模热旋压成形两端封头及瓶嘴,多道次逐步 成形,封底后多道次逐渐加长成形瓶嘴,加工两端封头时,在过渡 斜面与形成的半球部分之间留有过渡圆筒段部分,成形后两端封头 和瓶嘴结构尺寸为:两端封头的半球部分为外径d1的半球体、过渡 圆筒段部分保留原无缝圆管的厚度和内径,其长度为t4,过渡斜面 与圆筒母线的夹角为α,所述为α为10

°

~15

°

,中间圆筒段长度为 l2,瓶嘴内径为d6、瓶嘴外径为d7、瓶嘴长度为l8,两端封头及 初步加工的瓶嘴总长度为l7;

[0017]

5)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

[0018]

对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆 d1为基准加工瓶嘴内外圆、端面、内孔及内螺纹,最终瓶嘴内径为 d3、瓶嘴外径为d2、瓶嘴长度为l3,两端封头及瓶嘴总长度为l1。

[0019]

进一步地,所述步骤2)中,强力旋压坯料加工后内孔直径d5 比强力旋压芯模外圆直径大0.4mm~0.8mm,保证套装顺利。

[0020]

进一步地,所述步骤2)中,按照gb/t4436优选铝合金热挤压 无缝管外径和壁厚,保证强力旋压坯料壁厚t2单边有1mm~2mm加 工余量。

[0021]

进一步地,所述步骤2)中,强力旋压坯料内外型面的同轴度误 差不大于0.2mm,端面与轴线的垂直度误差不大于0.2mm,表面粗 糙度不大于ra3.2。

[0022]

进一步地,所述步骤3)中,采用三旋轮两道次反向强力旋压成 形中间圆筒段,首道次减薄率为30%~50%。

[0023]

进一步地,所述步骤3)中,旋压芯模外径比强力旋压坯料内径 d5小0.4mm~0.8mm。

[0024]

进一步地,所述步骤4)中,无芯模热旋压成形两端封头及瓶嘴, 采用数控程序控制燃气加热时机和加热时间,控制加热温度不大于 400℃,并保证两端半球封头及瓶嘴成形良好;

[0025]

进一步地,所述步骤4)中,头部封头旋压道次为15~20;头 部封头封底后2~3道次逐渐加长成形瓶嘴。

[0026]

进一步地,所述步骤4)中,瓶嘴成形后,保证瓶嘴内外形有加 工余量,单边有加工余量1mm~3mm。

[0027]

与现有技术相比,本发明具有以下优点:本发明全缠绕高压气 瓶无缝铝合金内胆的成形与加工方法,1)采用了创新的结构设计, 在半球封头的半球部分与过渡斜面部分设

置了过渡圆筒段,并使过 渡圆筒段的厚度为所述中间圆筒段厚度的1.5~2倍,这样也相应地使 得半球部分的厚度增加,加大了对应力的承受能力,从而产品可靠 性好、抗疲劳性好、使用寿命长;2)采用创新的整体成形加工方法, 加工周期短、加工效率高;3)采用热轧管材坯料,相对铝合金棒热 挤压坯料,材料利用率较高、制造成本较低。

附图说明

[0028]

图1为仿真优化设计的全缠绕高压气瓶无缝铝合金内胆结构示 意图;

[0029]

图2为无缝铝合金内胆强力旋压坯料示意图;

[0030]

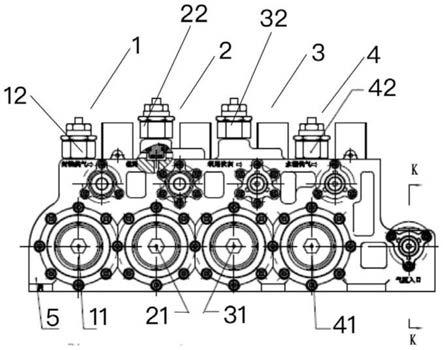

图3为无缝铝合金内胆中间圆筒段强力旋压结构示意图;

[0031]

图4为无缝铝合金内胆两端半球封头及瓶嘴热旋压示意图。

具体实施方式

[0032]

下面结合附图和具体实施例对本发明作进一步的详细说明。 从图1可以看出,本发明的全缠绕高压气瓶无缝铝合金内胆包括两 端的各一个瓶嘴1、位于中间部分的中间圆筒段3以及左右两边各有 一个连接瓶嘴1和中间圆通段的半球封头2。所述半球封头2由与瓶 嘴1相连的半球部分、与半球部分相连的过渡圆筒段部分以及与过 渡圆筒段部分相连的过渡斜面部分组成,所述中间圆筒段3的两端 分别与相应端方向的半球封头2的过渡斜面部分相连;所述半球封 头2的外径为d1,所述d1=d5 2t1,所述d5为中间圆筒段3的内径, 所述t1为中间圆筒段的厚度,所述过渡圆筒段的外径为d1,长度为 t4,厚度为t2,所述t2为1.5t1~2t1,t4为5t1~10t1;所述过渡斜 面部分的斜面与所述过渡圆筒段的圆筒的母线的夹角为α,所述为α 为10

°

~15

°

。该内胆可通过数控车加工铝合金热挤压管制强力旋压 坯料、强力旋压中间圆筒段3、无芯模热旋压两端的瓶嘴1、半球封 头2和数控加工两端瓶嘴整体成形和加工而成。成形与加工方法的 具体过程如下:

[0033]

1)内胆结构仿真分析和优化设计

[0034]

进行内胆结构仿真分析和优化设计,经过仿真分析和优化设计, 得其如图1的内胆结构。将中间圆筒段3与两端半球封头2的半球 部分相接的应力集中点局部及半球封头壁厚加厚,为此,在半球封 头2的半球部分以及与中间圆筒段3相连的过渡斜面之间设置了过 渡圆筒段。

[0035]

2)强力旋压坯料加工

[0036]

采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料, 强力旋压坯料结构尺寸见图2,强力旋压坯料为圆筒形状,内径为 d5、壁厚为t2、长度为l6。

[0037]

强力旋压坯料加工后内孔直径d5、壁厚t2与图1内胆内孔直径 d5、壁厚t2相同,d5比强力旋压芯模外圆直径大0.4mm~0.8mm, 保证套装顺利。

[0038]

按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力 旋压坯料壁厚t2单边有1mm~2mm加工余量。

[0039]

强力旋压坯料内外型面的同轴度误差不大于0.2mm,端面与轴 线的垂直度误差不大于0.2mm,表面粗糙度不大于ra3.2。

[0040]

强力旋压坯料长度l4为按照内胆结构图1半球封头和瓶嘴等体 积计算长度,l5为按照内胆结构图1中间圆筒段3的l2尺寸范围 内等体积计算长度。

[0041]

3)中间圆筒段强力旋压成形

[0042]

采用强力旋压机反向强力旋压成形中间圆筒段3,并保证中间圆 筒段3的长度l2为正偏差,成形后结构尺寸见图3,中间圆筒段3 强力旋压成形后的无缝圆管变为两端厚壁、中间薄壁的圆筒形状, 且在两端厚壁部分分别形成一个与圆筒母线成夹角为α的过渡斜面, 该两个过渡斜面分别视为两端壁厚部分的其中一部分,圆筒的内径 为d5、中间薄壁厚度为t1、中间薄壁长度为l2、两端厚壁厚度为t2、 两端厚壁长度为l4。内径还是为d5、中间薄壁部分厚度为t1、中间 薄壁部分长度为l2、两端厚壁部分除与中间薄壁部分相连的过渡斜 面外,其厚度为t2、长度为l4

[0043]

采用三旋轮两道次反向强力旋压成形中间圆筒段,首道次减薄 率为30%~50%。

[0044]

旋压芯模外径比强力旋压坯料内径d5小0.4mm~0.8mm。

[0045]

4)无芯模热旋压成形两端封头及瓶嘴

[0046]

采用热旋压机无芯模热旋压成形两端封头及瓶嘴,多道次逐步 成形,封底后多道次逐渐加长成形瓶嘴,加工两端封头时,在过渡 斜面与形成的半球部分之间留有过渡圆筒段部分,成形后两端封头 和瓶嘴结构尺寸见图4,具体为:两端封头2的半球部分为外径为 d1的半球体、过渡圆筒段部分保留原无缝圆管的厚度和内径,其长 度为t4,过渡斜面与圆筒母线的夹角为α,所述为α为10

°

~15

°

,中 间圆筒段长度为l2,瓶嘴内径为d6、瓶嘴外径为d7、瓶嘴长度为 l8、两端封头2及初步加工的瓶嘴总长度为l7。

[0047]

采用数控程序控制燃气加热时机和加热时间,控制加热温度不 大于400℃,并保证两端半球封头及瓶嘴成形良好。

[0048]

头部封头旋压道次为15~20;头部封头封底后2~3道次逐渐加 长成形瓶嘴。

[0049]

瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1, 单边有加工余量1mm~3mm。

[0050]

5)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

[0051]

对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆 d1为基准加工瓶嘴内外圆、端面、内孔及内螺纹,最终瓶嘴长度为 l3,加工后结构尺寸见图1。

[0052]

本发明全缠绕高压气瓶无缝铝合金内胆的成形与加工方法,产 品可靠性、抗疲劳性好,使用寿命长;材料利用率较高、制造成本 较低。

[0053]

实施例1

[0054]

针对某型号全缠绕高压气瓶无缝铝合金内胆,其内径d5为 300mm,圆柱段长度l2为600mm,壁厚t1为4mm,全缠绕高压气 瓶无缝铝合金内胆成形与加工方法具体如下:

[0055]

1)内胆结构仿真分析和优化设计

[0056]

进行内胆结构仿真分析和优化设计,经过仿真分析和优化设计 的内胆结构见图1。该内胆包括两端的各一个瓶嘴1、位于中间部分 的中间圆筒段3以及左右两边各有一个连接瓶嘴1和中间圆通段的 半球封头2。所述半球封头2由与瓶嘴1相连的半球部分、与半球部 分相连的过渡圆筒段部分以及与过渡圆筒段部分相连的过渡斜面部 分组成,所述中间圆筒段3的两端分别与相应端方向的半球封头2 的过渡斜面部分相连;所述半球封头2的外径d1为308mm,所述中 间圆筒段3的内径d5为300mm,所述中间圆筒段的厚度t1为4mm, 所述过渡圆筒段的外径为308mm,长度为20mm,厚度为6mm,所 述过渡斜面部分的斜面与所述过渡圆筒段的圆筒的母线的夹角α为 10

°

。

[0057]

2)强力旋压坯料加工

[0058]

采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料, 强力旋压坯料结构尺寸见图2。强力旋压坯料加工后内孔直径d5、 壁厚t2与图1内胆内孔直径d5、壁厚t2相同,d5比强力旋压芯模 外圆直径大0.4mm,保证套装顺利。

[0059]

按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力 旋压坯料壁厚t2单边有1mm加工余量。

[0060]

强力旋压坯料内外型面的同轴度误差不大于0.2mm,端面与轴 线的垂直度误差不大于0.2mm,表面粗糙度不大于ra3.2。

[0061]

强力旋压坯料长度l4为按照内胆结构图1半球封头和瓶嘴等体 积计算长度(考虑必要的加工余量),l5为按照内胆结构图1中间圆 筒段3的l2尺寸范围内等体积计算长度。

[0062]

3)中间圆筒段强力旋压成形

[0063]

采用强力旋压机反向强力旋压成形中间圆筒段3,并保证中间圆 筒段3的长度l2为正偏差,成形后结构尺寸见图3。采用三旋轮两 道次反向强力旋压成形中间圆筒段,首道次减薄率为50%。

[0064]

旋压芯模外径比强力旋压坯料内径d5小0.4mm。

[0065]

4)无芯模热旋压成形两端封头2及瓶嘴

[0066]

采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐 步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端 封头及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控制 加热温度不大于400℃,并保证两端半球封头及瓶嘴成形良好。

[0067]

头部封头旋压道次为15;头部封头封底后2道次逐渐加长成形 瓶嘴。

[0068]

瓶嘴成形后,保证瓶嘴内外形有加工余量,单边有加工余量 1mm。

[0069]

加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡 圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2 的半球部分为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管 的厚度和内径,其长度为t4=20mm,过渡斜面与圆筒母线的夹角为 α=10

°

,中间圆筒段长度为l2=800mm,瓶嘴内径为d6=20、瓶嘴外 径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工的瓶 嘴总长度为l7=259mm。

[0070]

5)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

[0071]

对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆 d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径 为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端 封头及瓶嘴总长度为l1=256mm。

[0072]

实施例2

[0073]

针对某型号全缠绕高压气瓶无缝铝合金内胆,其内径d5为 340mm,圆柱段长度l2为800mm,壁厚t1为5mm,全缠绕高压气 瓶无缝铝合金内胆成形与加工方法具体如下:

[0074]

1)内胆结构仿真分析和优化设计

[0075]

进行内胆结构仿真分析和优化设计,经过仿真分析和优化设计 的内胆结构见图1。该内胆半球封头2的外径d1为350mm,中间圆 筒段3的内径d5为340mm,中间圆筒段的厚度t1为5mm,过渡圆 筒段的外径为350mm,长度为25mm,厚度为10mm,所述过渡斜面 部分的斜面与所述过渡圆筒段的圆筒的母线的夹角α为13

°

。

[0076]

2)强力旋压坯料加工

[0077]

采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料, 强力旋压坯料结构尺寸见图2。强力旋压坯料加工后内孔直径d5、 壁厚t2与图1内胆内孔直径d5、壁厚t2相同,d5比强力旋压芯模 外圆直径大0.6mm,保证套装顺利。

[0078]

按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力 旋压坯料壁厚t2单边由1.5mm加工余量。

[0079]

强力旋压坯料内外型面的同轴度误差不大于0.2mm,端面与轴 线的垂直度误差不大于0.2mm,表面粗糙度不大于ra3.2。

[0080]

强力旋压坯料长度l4为按照内胆结构图1半球封头2和瓶嘴1 等体积计算长度(考虑必要的加工余量),l5为按照内胆结构图1 中间圆筒段3的l2尺寸范围内等体积计算长度。

[0081]

3)中间圆筒段强力旋压成形

[0082]

采用强力旋压机反向强力旋压成形中间圆筒段3,并保证圆筒段 3的长度l2为正偏差,成形后结构尺寸见图3。采用三旋轮两道次 反向强力旋压成形中间圆筒段3,首道次减薄率为40%。

[0083]

旋压芯模外径比强力旋压坯料内径d5小0.6mm。

[0084]

4)无芯模热旋压成形两端封头及瓶嘴

[0085]

采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐 步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端 封头2及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控 制加热温度不大于400℃,并保证两端半球封头2及瓶嘴成形良好。

[0086]

头部封头旋压道次为18;头部封头封底后3道次逐渐加长成形 瓶嘴。

[0087]

瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1, 单边有加工余量2mm。

[0088]

加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡 圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2 的半球部分为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管 的厚度和内径,其长度为t4=25mm,过渡斜面与圆筒母线的夹角为 α=13

°

,中间圆筒段长度为l2=800mm,瓶嘴内径为d6=20mm、瓶 嘴外径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工 的瓶嘴总长度为l7=279mm

[0089]

5)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

[0090]

对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆 d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径 为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端 封头及瓶嘴总长度为l1=276mm。

[0091]

实施例3

[0092]

针对某型号全缠绕高压气瓶无缝铝合金内胆,其内径d5为 380mm,圆柱段长度l2为1000mm,壁厚t1为6mm,全缠绕高压气 瓶无缝铝合金内胆成形与加工方法具体如下:

[0093]

1)内胆结构仿真分析和优化设计

[0094]

进行内胆结构仿真分析和优化设计,经过仿真分析和优化设计 的内胆结构见图1。该内胆半球封头2的外径d1为392mm,中间圆 筒段3的内径d5为380mm,中间圆筒段的厚度t1为6mm,过渡圆 筒段的外径为392mm,长度为30mm,厚度为12mm,过渡斜面部分 的斜面与

过渡圆筒段的圆筒的母线的夹角α为15

°

。

[0095]

2)强力旋压坯料加工

[0096]

采用gb/t4437.1铝合金热挤压无缝圆管车加工强力旋压坯料, 强力旋压坯料结构尺寸见图2。强力旋压坯料加工后内孔直径d5、 壁厚t2与图1内胆内孔直径d5、壁厚t2相同,d5比强力旋压芯模 外圆直径大0.8mm,保证套装顺利。

[0097]

按照gb/t4436优选铝合金热挤压无缝管外径和壁厚,保证强力 旋压坯料壁厚t2单边由2mm加工余量。

[0098]

强力旋压坯料内外型面的同轴度误差不大于0.2mm,端面与轴 线的垂直度误差不大于0.2mm,表面粗糙度不大于ra3.2。

[0099]

强力旋压坯料长度l4为按照内胆结构图1半球封头和瓶嘴等体 积计算长度(考虑必要的加工余量),l5为按照内胆结构图1中间圆 筒段l2尺寸范围内等体积计算长度。

[0100]

3)中间圆筒段强力旋压成形

[0101]

采用强力旋压机反向强力旋压成形中间圆筒段,并保证圆筒段 长度l2为正偏差,成形后结构尺寸见图3。采用三旋轮两道次反向 强力旋压成形中间圆筒段,首道次减薄率为30%。

[0102]

旋压芯模外径比强力旋压坯料内径d5小0.8mm。

[0103]

4)无芯模热旋压成形两端封头及瓶嘴

[0104]

采用热旋压机无芯模热旋压成形两端封头2及瓶嘴,多道次逐 步成形,封底后多道次逐渐加长成形瓶嘴。无芯模热旋压成形两端 封头2及瓶嘴时,采用数控程序控制燃气加热时机和加热时间,控 制加热温度不大于400℃,并保证两端半球封头及瓶嘴成形良好。

[0105]

头部封头旋压道次为20;头部封头封底后3道次逐渐加长成形 瓶嘴。

[0106]

瓶嘴成形后,保证瓶嘴内外形有加工余量,按照内胆结构图1, 单边有加工余量3mm。

[0107]

加工两端封头时,在过渡斜面与形成的半球部分之间留有过渡 圆筒段部分,成形后两端封头和瓶嘴结构尺寸具体为:两端封头2 的半球部分为外径为d1的半球体、过渡圆筒段部分保留原无缝圆管 的厚度和内径,其长度为t4=30mm,过渡斜面与圆筒母线的夹角为 α=15

°

,中间圆筒段长度为l2=1000mm,瓶嘴内径为d6=20mm、瓶 嘴外径为d7=55mm、瓶嘴长度为l8=45mm、两端封头2及初步加工 的瓶嘴总长度为l7=299mm

[0108]

5)内胆固溶、时效、硬度检测、超声波探伤及瓶嘴加工

[0109]

对内胆进行固溶、时效、硬度检测、超声波探伤;以瓶口外圆 d1为基准加工瓶嘴1内外圆、端面、内孔及内螺纹,最终瓶嘴内径 为d4=25.4mm、瓶嘴外径为d2=52mm、瓶嘴长度为l3=42mm,两端 封头及瓶嘴总长度为l1=296mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。