一种加氢站用98mpa高压储氢容器

技术领域

1.本发明涉及氢能装备行业高压容器技术领域,尤其涉及一种加氢站用 98mpa高压储氢容器。

背景技术:

2.众所周知,影响加氢站用高压储氢罐运行安全,最主要的问题是如何解决高压、大容积、氢脆、氢气纯度等问题,而对于高压、大容积问题,主要存在在采购难度和后板材料的特殊性上,对氢脆、氢气纯度问题,与材料的化学组成、镍当量和镍含量的相关,而铁素体的含量,对于材料的塑形也存在着很大的影响,铁素体也叫无磁性,其磁性由含碳量决定,也是转化呈马氏体的关键因素,δ铁素体的存在会降低材料的塑性,也为氢侵入材料提供快速扩散通道。

3.现有技术中,加氢站多采用45mpa的无缝管气瓶做为储氢容器,材料选择 4130x,该材料在45mpa压力等级应用,对应容器、压力是可以符合的,但如果要做到70mpa、98mpa这些高压力等级,因为对应壁厚太厚,无缝管制气瓶容器的容积无法实现;市场上也出现钢带错绕方式,理论上可以实现高压力等级,但制作周期长、成本高且加工难度大。

技术实现要素:

4.为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种既满足大容积、高压力、耐氢脆,同时在全生命周期内在线监测氢气泄漏,对氢能装备行业,加氢站运行产品质量提升,产业升级有着重要作用的储氢容器。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供的一种加氢站用98mpa高压储氢容器,包括由内筒和外筒组成的筒体,所述外筒通过多组层板包扎而成,所述层板由内而外的尺寸按等差数值依次减小,每层所述层板开设有6个直径为50mm的包扎工艺孔,所述内筒两端焊接有封头,所述内筒和封头采用特殊不锈钢316l复合板,所述筒体的两端分别连接有进气口和出气口,所述筒体的顶侧设置有至少一组泄露检测口。

7.本发明优选地技术方案在于,所述层板纵向焊接接头间隙为6-14mm,环向焊接接头间隙为6-8mm。

8.本发明优选地技术方案在于,所述层板最外层的包扎工艺孔堵住,且钻小孔并焊接有传感器接头,其余所述层板不得堵死。

9.本发明优选地技术方案在于,所述内筒合拢缝焊接前及其内表面与氢气接触部分进行抛光处理,精度达到ra0.25μ。

10.本发明优选地技术方案在于,所述内筒和封头与氢气接触部分选择符合 gb/t24511标准的固溶处理钢板,其镍含量不小于12.5%,镍当量不小于28.5%。

11.本发明优选地技术方案在于,所述内筒和封头焊接的层间温度控制在 60-100℃,且每层焊缝厚度不超过2mm。

12.本发明优选地技术方案在于,所述内筒和封头焊接过程的焊缝处不锈钢母材的铁素体含量不超过0.4%。

13.本发明优选地技术方案在于,所述层板利用专用包扎机通过包扎机钢丝绳先捆扎,再用夹紧钳进行加紧。

14.本发明优选地技术方案在于,所述层板可选择10-12mm容器专用板q345r。

15.本发明的有益效果为:1.采用多层板包扎结构,使用市场通用的10~12mm 的普通容器专用板q345r,实现98mpa高压、大容积储罐,解决厚壁板采购和材料力学性能检测的一系列困难;2.内筒和封头与氢气接触材料采用特殊不锈钢 316l复合板,内筒不锈钢进行抛光,精度达到ra0.25μ,水压试验合格后进行露点检测,露点达到-30℃,解决因不锈钢表面粗糙,晶体大,氢分子入侵容易,同时外后期加氢站运行保障氢气纯度;3.控制不锈钢316l覆层镍当量≥28.5%、镍含量≥12.5%,解决临氢材料的氢脆危险;4.不锈钢316l焊接,采用特制高镍焊材,焊接过程采用多层多道焊接,每层焊接厚度≤2mm,层间温度控制在 60~100℃之间,焊接过程实时监测焊缝处和母材的铁素体含量≤0.4%,保障焊缝处无磁性,解决因焊接温度升高,不锈钢含碳量增大,转化成马氏体,材料的塑性增大,为氢侵入材料提供快速扩散通道。

16.本发明提供的一种既满足大容积、高压力、耐氢脆,同时在全生命周期内在线监测氢气泄漏,对氢能装备行业,加氢站运行产品质量提升,产业升级有着重要作用的储氢容器。

附图说明

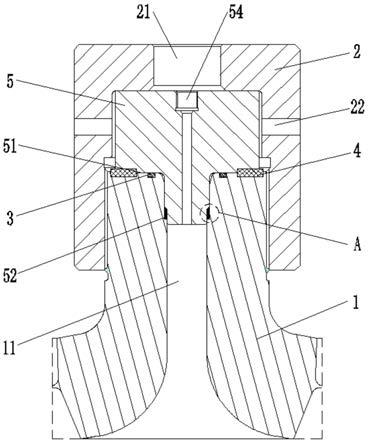

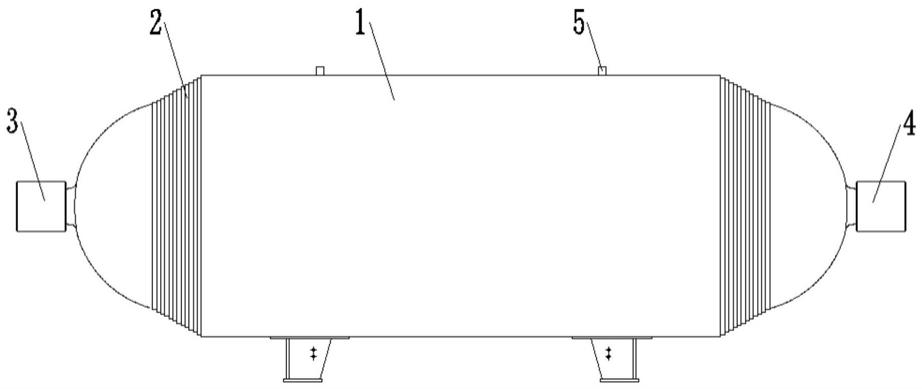

17.图1是本发明储氢容器结构示意图;

18.图2是本发明储氢容器结构侧视图。

19.附图中,各标号所代表的部件列表如下:

20.1、筒体;2、层板;3、进气口;4、出气口;5、泄露检测口。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

22.一种加氢站用98mpa高压储氢容器,包括由内筒和外筒组成的筒体1,所述外筒通过多组层板2包扎而成,所述层板2由内而外的尺寸按等差数值依次减小,每层所述层板2开设有6个直径为50mm的包扎工艺孔,所述内筒两端焊接有封头,所述内筒和封头采用特殊不锈钢316l复合板,所述筒体1的两端分别连接有进气口3和出气口4,所述筒体1的顶侧设置有至少一组泄露检测口 5,本发明选用不锈钢316l内筒复合层,焊接过程采用多层多道焊接,每层的焊接厚度不超过2mm,在焊接时控制焊接的层间温度,保障不锈钢层焊接中铁素体含量符合要求,提高材料的塑形,采用专用包扎专机将多层板2沿内筒上进行逐层包扎,设定好预紧力,通过包扎机钢丝绳先捆扎,再用夹紧钳进行加紧,且每包扎一层层板2,其尺寸由两端依次向中间减小一段,降低了材料的采购难度,通过层板2上的包扎工艺孔的设计和处理,且层板2包扎过程,应按照gb/t150.4要求,严格控制层板贴合率和松动面积,解决了厚壁板采购和材料力学性能检测的一系列困难,实现储氢罐只漏不爆的特性,大大保障了加氢站运行安全,通过泄露检测口5检测储氢罐的密封性,防止氢气泄露,满足大容积、高

压力、耐氢脆的要求,同时在全生命周期内能够在线监测氢气是否泄露,对氢能装备行业,加氢站运行产品质量提升,产业升级有重要作用,在设备制造完成后,进行水压试验,试验合格后进行排水烘干和抽真空,真空度为 0.1mpa,保持真空2h,充入液氮致0.3mpa,保压30min,打开露点检测阀门,打开露点仪,在线检测露点,露点仪检测排出的高纯氮,露点达-30℃以下为合格,保证储氢容器的质量。

23.作为本方案的一种可能的实施方式,优选的,所述层板2可选择10-12mm 容器专用板q345r,且所述层板2纵向焊接接头间隙为6-14mm,环向焊接接头间隙为6-8mm,实现了98mpa高压、大容积储罐,解决厚壁板采购和材料力学性能检测的一系列困难。

24.作为本方案的一种可能的实施方式,优选的,所述层板2最外层的包扎工艺孔堵住,且钻小孔并焊接有传感器接头,其余所述层板2不得堵死,作为氢气泄漏监控,实现只漏不爆特性。

25.作为本方案的一种可能的实施方式,优选的,所述内筒合拢缝焊接前及其内表面与氢气接触部分进行抛光处理,精度达到ra0.25μ,防止氢分子渗入和影响加氢站使用过程氢气的纯度,对合拢缝无法进行抛光,但应控制焊缝背面成型和焊缝余高,。

26.作为本方案的一种可能的实施方式,优选的,所述内筒和封头与氢气接触部分选择符合gb/t24511标准的固溶处理钢板,其镍含量不小于12.5%,镍当量不小于28.5%,由于不锈钢镍含量和镍当量对氢脆影响较大,因此控制两者在一定范围内,能够满足材料与氢相容性要求,同时解决了临氢材料的氢脆危险问题,提高了高压储氢容器的耐氢性。

27.作为本方案的一种可能的实施方式,优选的,所述内筒和封头焊接的层间温度控制在60-100℃,且每层焊缝厚度不超过2mm,防止焊接过程温度过高,不锈钢含碳量增大,转化成马氏体,导致材料塑形增大,为氢侵入材料提供快速扩散通道。

28.作为本方案的一种可能的实施方式,优选的,所述内筒和封头焊接过程的焊缝处不锈钢母材的铁素体含量不超过0.4%,保证焊缝处无磁性,解决因焊接温度过高导致δ铁素体的含量增加,降低材料的塑形的问题。

29.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。