1.本说明书涉及绝缘子技术领域,尤其涉及一种真空沿面耐电强度提高的方法。

背景技术:

2.电介质在高压绝缘领域起着至关重要的作用,随着电压等级要求的提升,越来越多的学者将关注重点放在了真空这种特殊的电介质上。目前真空设备一般通过绝缘子来固定结构,这些绝缘子的绝缘性能被平面绝缘界面的沿面耐电能力所限制,通常会由于发生在平面绝缘界面的真空沿面闪络而造成系统绝缘失效。虽然单次闪络往往不会导致不可恢复的绝缘损坏,但是在同一工作条件下发生多次闪络,会在表面留下残余电荷、电痕和微小的碳化通道,逐渐积累最终导致绝缘子击穿。

3.目前对真空沿面闪络发展机理和提升沿面耐电强度技术的研究均较为不足,工程应用中通常采用裕量设计,即增加沿面绝缘距离的方法来满足相关设备对沿面耐电强度的要求。然而,介质真空沿面耐电强度的上升速率随绝缘距离的增加而减缓,导致沿面耐电强度往往较低。

4.因此,现需要一种真空沿面的耐电强度有效提高的绝缘子。

技术实现要素:

5.本说明书一个或多个实施例提供了一种真空沿面耐电强度提高的方法,用于解决如下技术问题:如何提供一种真空沿面的耐电强度有效提高的绝缘子。

6.本说明书一个或多个实施例采用下述技术方案:

7.本说明书一个或多个实施例提供一种绝缘子,

8.所述绝缘子包括:两个绝缘子无打印金属区域和位于所述两个绝缘子无打印金属区域之间的绝缘子打印金属区域;

9.所述两个绝缘子无打印金属区域上分别压接有两个电极,用于产生外施电场;

10.所述绝缘子打印金属区域打印有金属丝用于抑制所述外施电场中二次电子崩的发展,以提高所述绝缘子的真空沿面耐电强度。

11.可选地,本说明书一个或多个实施例中,所述两个电极的阴极,用于在所述阴极与所述绝缘子打印金属区域和真空环境的三结合处产生一次电子,以使所述一次电子撞击所述绝缘子打印金属区域产生二次电子;

12.所述两个电极的阳极用于与所述阴极压接在所述两个绝缘子无打印金属区域上,以产生所述外施电场。

13.可选地,本说明书一个或多个实施例中,所述金属丝打印在所述绝缘子打印金属区域的表面上,且位于所述两个电极之间,具体用于:

14.所述金属丝打印在所述绝缘子打印金属区域的表面位于所述阴极与所述阳极的中间位置,且所述金属丝与所述阴极和所述阳极之间的连接线相垂直,用于积聚所述外施电场中的负电荷,进而使所述外施电场中的二次电子散射。

15.可选地,本说明书一个或多个实施例中,所述两个绝缘子无打印金属区域以预设距离压接在所述绝缘子打印金属区域的两侧,且所述金属丝的宽度与所述预设距离相对应;其中,所述预设距离为5mm时,对应所述金属丝的宽度为0.4mm。

16.可选地,本说明书一个或多个实施例中,所述两个绝缘子无打印金属区域与所述绝缘子打印金属区域的材料为氧化铝陶瓷。

17.可选地,本说明书一个或多个实施例中,所述金属丝的材料为二次电子发射系数小的耐高温金属。

18.本说明书一个或多个实施例提供一种绝缘子的真空沿面耐电强度提高的方法,所述方法包括:

19.制备两个绝缘子无打印金属区域和位于所述两个绝缘子无打印金属区域之间的绝缘子打印金属区域;其中,所述两个绝缘子无打印金属区域上分别压接有两个电极以产生外施电场;

20.在所述绝缘子打印金属区域的表面打印金属丝,以使所述金属丝散射二次电子,实现绝缘子的真空沿面耐电强度的提高;其中,所述二次电子由所述两个电极的阴极产生的一次电子撞击所述绝缘子打印金属区域后产生。

21.可选地,本说明书一个或多个实施例中,所述在所述绝缘子打印金属区域的表面打印金属丝,具体包括:

22.所述绝缘子打印金属区域的表面处于干燥状态;

23.将要打印的所述金属丝在计算机中形成虚拟的三维模型,将数据输送到3d打印机中;所述数据包括:所述金属丝的宽度、所述金属丝的位置参数;

24.根据所述数据基于电场驱动喷射微3d打印技术,将所述金属丝以金属纳米颗粒的形式喷射在所述绝缘子打印金属区域的表面上;

25.根据所述金属丝的材料属性对所述金属纳米颗粒进行烧结,以将金属丝打印在所述绝缘子打印金属区域的表面。

26.可选地,本说明书一个或多个实施例中,

27.所述金属丝与所述阴极和所述两个电极的阳极的连接线相垂直;且所述金属丝位于所述两个电极的阴极和所述两个电极的阳极的连接线的中间位置。

28.可选地,本说明书一个或多个实施例中,所述根据所述金属丝的材料属性对所述金属纳米颗粒进行烧结,具体包括:

29.根据所述金属丝的材料属性获取所述金属纳米颗粒所对应的烧结数据;其中,所述烧结数据包括:烧结温度与烧结时间;

30.根据所述烧结数据将所述金属纳米颗粒进行烧结,以使所述金属纳米颗粒以金属丝的形式打印在所述绝缘子打印金属区域的表面上。

31.本说明书实施例采用的上述至少一个技术方案能够达到以下有益效果:

32.通过在绝缘子打印金属区域的表面打印金属丝成功的抑制了绝缘子表面正电荷的聚积,并且引入的金属丝不会使得绝缘子的外形和体积有很大的变化,有利于真空设备小型化的发展。此外,通过打印的方式将金属丝与绝缘子表面进行结合,利用了金属丝二次电子系数小的特性,使得绝缘子表面两电极间的二次电子进行散射,抑制了二次电子崩的发展,提高了绝缘子的真空沿面耐电强度。

附图说明

33.为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

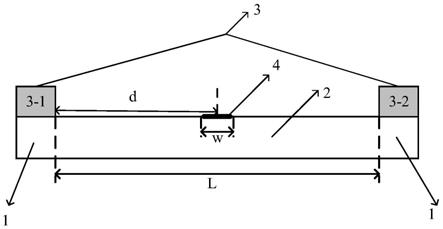

34.图1为本说明书实施例提供的一种绝缘子结构的剖视示意图;图中:1为绝缘子无打印金属区域,2为绝缘子打印金属区域,3为两个电极,3-1为阴极, 3-2为阳极,4为金属丝;

35.图2为本说明书实施例提供的一种绝缘子表面的电子分布仿真图;

36.图3(a)为本说明书实施例提供的一种应用场景下绝缘子放置不同宽度金属丝时绝缘子表面电荷分布图;

37.图3(b)为本说明书实施例提供的一种应用场景下绝缘子在电极中心连线上放置不同宽度金属丝时,绝缘子表面的电位分布图;

38.图4(a)为本说明书实施例提供的一种应用场景下金属丝处于绝缘子表面不同位置时绝缘子表面电荷分布图;

39.图4(b)为本说明书实施例提供的一种应用场景下金属丝不同位置下绝缘子表面的电位分布图;

40.图5为本说明书实施例提供的一种绝缘子的真空沿面耐电强度提高的方法流程图;

41.图6为本说明书实施例提供的一种打印金属丝的流程图。

具体实施方式

42.本说明书实施例提供一种绝缘子及绝缘子真空沿面耐电强度提高的方法。

43.在高压绝缘设备中,真空与绝缘子表面的接触面是绝缘的薄弱环节,绝缘材料表面的放电现象成为目前国内外研究的热点和前沿问题。放电过程中的沿面闪络特性是高压绝缘中的关键问题。近年来,对真空断电器、真空灭弧室等设备的要求不断提升,不仅要求设备具有更高的绝缘性能,也要求向小型化进行发展,这意味着电压等级的提升而绝缘距离的不断减小,真空设备发生沿面闪络的问题也逐渐显著。

44.目前,对真空沿面闪络发展机理和提升沿面耐电强度技术的研究,均较为不足。近年来,国内外部分学者将研究重点放在绝缘材料表面处理和嵌入微结构的方法,由此改变绝缘材料粗糙度、二次电子发射系数等参数来提高闪络电压。通过嵌入表面微结构提高闪络电压的方法,集中于在绝缘材料的表面刻不同形状、深度、数量的周期性凹型、凸型槽,通过改变绝缘材料自身的表面形貌来提高闪络电压,此过程中对整个绝缘子的形状体积有较大的改变,一定程度上会造成绝缘子的机械强度的下降。此外,也有部分学者引入其他材料,将绝缘介质和金属交替压制形成高梯度绝缘子,但绝缘子的机械强度会明显下降。此外现有研究多聚焦于金属结构导致的电场畸变和阴极三结合处电场的降低对沿面闪络的影响,但却忽略了金属二次电子发射系数对闪络过程的影响,无法提供外形、体积不会有大变化且耐电强度高的绝缘子。

45.为了解决上述技术问题,本说明书提供了一种绝缘子,在不对绝缘子本身形状进

行改动的情况下,通过将金属丝打印在绝缘材料的表面,利用金属二次电子发射系数小的特性,对绝缘子表面的二次电子进行散射,从而使绝缘子表面的平均电荷值降低,提高绝缘子真空沿面的耐电强度。此外,通过创新的使用3d打印技术将金属丝烧结在绝缘子的表面,避免了现有压接技术造成的金属丝与绝缘材料的粘接强度低,所导致的机械强度低的问题。

46.为了使本技术领域的人员更好地理解本说明书中的技术方案,下面将结合本说明书实施例中的附图,对本说明书实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本说明书一部分实施例,而不是全部的实施例。基于本说明书实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本说明书保护的范围。

47.如图1所示,本说明书实施例提供了一种绝缘子,应用于高压绝缘设备;

48.由图1可知,绝缘子包括:两个绝缘子无打印金属区域(1)和位于两个绝缘子无打印金属区域(1)之间的绝缘子打印金属区域(2);两个绝缘子无打印金属区域(1)上分别压接有两个电极(3),用于产生外施电场;绝缘子打印金属区域打印有金属丝(4)用于抑制外施电场中二次电子崩的发展,以提高所述绝缘子的真空沿面耐电强度。

49.两个电极(3)具体包括:阴极(3-1)和阳极(3-2);两个电极的阴极,用于在阴极(3-1)与绝缘子打印金属区域(2)和真空环境的三结合处产生一次电子,以使所述一次电子撞击所述绝缘子打印金属区域(2)产生二次电子;两个电极的阳极(3-2)用于与所述阴极(3-1)压接在所述两个绝缘子无打印金属区域(1)上,以产生所述外施电场。

50.其中,两个绝缘子无打印金属区域(1)与所述绝缘子打印金属区域(2) 的材料为氧化铝陶瓷;金属丝(4)的材料为二次电子发射系数小的耐高温金属。

51.本说明书实施例中绝缘子无打印金属区域与所述绝缘子打印金属区域的材料为氧化铝陶瓷,金属丝的材料为银,两电极之间距离固定为5mm,采用负极性1.2/43μs雷电冲击电压和负极性直流电压。选择不同宽度的金属丝对绝缘子进行表面电荷聚积测量实验和闪络电压测量实验,从而确定绝缘子真空沿面的耐电强度。

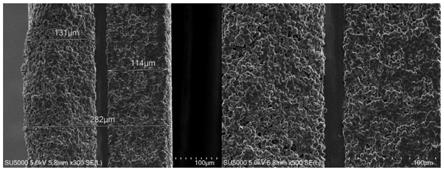

52.如图2所示为本说明书实施例提供的一种仿真条件下绝缘子表面的电子分布情况。

53.由图2可知,右图在绝缘子打印金属区域的表面上有金属丝时,相对于左图无金属丝情况下的电子分布。右图在金属丝之后的电子分布显示,有大量二次电子的距表面高度大范围提升,即二次电子经金属丝后发生散射难以返回绝缘子的表面,从而抑制了二次电子崩从阴极延伸到阳极的发展速度和发展过程。图2中仿真实验的结果说明,在绝缘子的表面打印金属丝,有利于提高绝缘子真空沿面的耐电强度。

54.其中,需要说明的是:根据二次电子发射雪崩理论二次电子崩过程为:真空闪络起始于阴极,阴极场致发射,场致发射产生的一次电子经电场加速后撞击介质表面并引发二次电子发射。由于电介质的二次电子系数普遍较大,所以电子撞击过程中会产生更多电子,引发二次电子倍增,形成二次电子崩并在介质表面积聚正电荷。随后二次电子崩在电场作用下向阳极发展并最终形成稳态;最后,电子撞击介质产生释气,气压升高,引发介质沿面放电。

55.实施例一

56.当两个电极之间以5mm的距离固定在绝缘子的表面上,在绝缘子打印金属区域的中心位置打印了不同金属丝宽度的绝缘子的表面饱和电荷分布图,如图3(a)所示。图3(a)中上边界为阴极所在位置,下边界为阳极所在位置,阴影半圆外的部分,颜色越深饱和电荷的电位越高。从图3(a)中可以看出,相对于未加金属丝的绝缘子,添加宽度为0.1mm、0.2mm、0.4mm的金属丝时,未添加金属丝时绝缘子的表面电荷的分布值,明显高于其他三个添加金属丝的绝缘子。而添加金属丝的绝缘子,正电荷在扩散至金属丝后有明显的减弱,即在绝缘子打印金属区域上添加金属丝,可以使得绝缘子表面的电荷减少。此外,由图3(a)中可以看出在金属丝宽度分别为0.1mm、0.2mm、0.4mm时,绝缘子表面的电荷随着金属丝宽度的增加而减少,在金属丝的宽度为0.4mm时的效果最好。图3(b)中给出了图3(a)条件下,绝缘子表面的电位情况。由图3 (b)可知,金属丝的宽度为0.4mm时表面电位是最低的。

57.下表1给出了当打印有宽度为0.1mm、0.2mm、0.4mm的金属丝以及未打印金属丝条件下绝缘子表面的饱和平均电位和闪络电压。由表1可知,无金属丝的绝缘子,电极间表面电位平均值为3.20kv,而打印有宽度为0.1mm、0.2mm、 0.4mm的金属丝的绝缘子上,电极间表面电位平均值分别为2.99kv、2.79kv、 2.21kv,即两电极间平均表面电位分别减少6.56%、12.81%、30.94%。则可以看出,在绝缘子打印金属区域添加金属丝即对绝缘子的表面添加金属丝后,其电极间的平均电位得到了明显降低。结合图2中仿真得出的金属丝使绝缘子上两电极间的二次电子散射的结果,可以理解的是,本技术中在绝缘子打印金属区域上添加金属丝时,可以使得绝缘子上两电极间的二次电子进行散射,从而有效的减少电极间的平均电位,抑制二次电子崩的发展,提升了绝缘子真空沿面的耐电强度。

58.此外,对于闪络电压,由表1可知无金属丝的绝缘子表面的闪络电压为 23.93kv,而打印有宽度为0.1mm、0.2mm、0.4mm的金属丝的绝缘子表面上其闪络电压分别为24.84kv、26.70kv、31.31kv,即添加金属丝后绝缘子的闪络电压分别提高了3.80%、11.58%、30.84%。其结果显示,在添加金属丝之后,绝缘子的闪络电压均得到了提高,且0.4mm是闪络电压提高的最高。其中,需要说明的是,闪络电压越高绝缘子的真空沿面耐电强度越好。由上述可知,当两个电极之间的距离为5mm时,对应金属丝的宽度为0.4mm时绝缘子的真空耐电强度最高。需要说明的是,金属丝的宽度需要根据两个电极之间的距离进行调整以获得耐电强度效果最好的绝缘子。

59.表1打印不同宽度金属丝的绝缘子表面的饱和平均电位和闪络电压

[0060] 无金属100μm200μm400μm表面平均电位/kv3.202.992.792.21闪络电压/kv23.9324.8426.7031.31

[0061]

实施例二

[0062]

由上述实施例一可知,绝缘子表面上打印有金属丝时,即绝缘子打印金属区域上有金属丝时,可以提高绝缘子的真空沿面耐电强度且两个电极之间以5mm的距离固定在绝缘子表面上时,金属丝的宽度为0.4mm时抑制两电极之间二次电子崩发展的效果最好,对真空沿面耐电强度的提高效果最好。如图4 (a)所示,为将两个电极以5mm的距离固定在绝缘子打印金属区域两端,且绝缘子上金属丝的宽度为0.4mm时,金属丝与阴极距离d分别为1.5mm、2.5 mm和3.5mm时,即金属丝靠近阴极、处于中间位置和靠近阳极时,绝缘子表面饱和电荷的分布图。同时4(b)中给出了金属丝靠近阴极、处于中间位置和靠近阳极时绝缘子

表面的电位情况,由图4(b)可知,金属丝结构将绝缘子表面的高电势区域积聚在阴极与金属丝之间,说明金属丝可以有效抑制两电极间二次电子崩的发展。

[0063]

此外,图4(b)中靠近阳极时介质表面电位为最上方的曲线,介质表面电位最高,而处于中间位置时介质表面为最下方的曲线,介质表面电位最低。可以粗略看出当金属丝处于中间位置时,抑制二次电子崩发展的效果最好。

[0064]

下表2中,给出了无金属的绝缘子表面以及金属丝分别位于中间位置、靠近阴极以及靠近阳极的绝缘子表面的饱和表面平均电位和闪络电压。由表2可知,无金属丝的绝缘子的表面上,电极间表面电位平均值为3.20kv。而金属丝打印在绝缘子打印金属区域且位于中心位置时,即靠近阴极距离为2.5mm时,电极间表面电位平均值为2.21kv;金属丝打印在绝缘子打印金属区域靠近阴极位置时,即金属丝靠近阴极距离为1.5mm时,电极间表面电位平均值为 2.26kv;金属丝打印在绝缘子打印金属区域上靠近阳极的位置时,即金属丝靠近阴极距离为3.5mm时,电极间表面电位平均值为2.34kv。由此可见,在两电极之间的距离为5mm,金属丝的宽度为0.4mm时,金属丝处于两电极之间中心位置时,绝缘子表面上两电极之间的平均表面电位减少了30.94%;金属丝靠近阴极时,绝缘子表面上两电极之间的平均表面电位减少了29.38%;金属丝靠近阳极时,绝缘子表面上两电极之间的平均表面电位减少了26.88%。可以理解的是,金属丝处于两电极中心位置时,电位最低即平均表面电位减少的最多。此外对于闪络电压,由表2可知,无金属丝的绝缘子表面的闪络电压为23.93kv,而在绝缘子表面上金属丝分别处于中心位置、靠近阴极位置、靠近阳极位置时,其闪络电压分别为31.31kv、31.27kv、25.67kv。其结果显示,绝缘子表面上的金属丝分别处于中心位置、靠近阴极位置、靠近阳极位置时的闪络电压相对于无金属丝的绝缘子表面上的闪络电压分别提高了30.84%、 30.67%、7.27%。

[0065]

所以,由表2可知,有金属丝的绝缘子的表面平均电位均低于无金属丝的绝缘子上的表面平均电位,且金属丝在绝缘子打印金属区域上处于两电极中心位置时,绝缘子的表面平均电位减少度最高。同样对比闪络电压可得,金属丝在绝缘子打印金属区域上处于两电极之间的中心位置时,绝缘子表面的闪络电压提高度最高。可以理解的是,当绝缘子的表面平均电位越低而闪络电压越高时,绝缘子的真空沿面耐电强度最高,故验证了金属丝打印在绝缘子打印金属区域的表面且位于阴极与阳极的中间位置时,对两电极之间二次电子的散射效果最好使得绝缘子的表面平均电位最低,抑制了两电极间二次电子崩的发展过程。同时,金属丝打印在绝缘子的表面位于所述阴极与所述阳极的中间位置时,闪络电压最高即发生沿面闪络时的阈值电压最高。可以理解的是,闪络电压越高那么真空沿面的耐电强度越好,即金属丝打印在绝缘子打印金属区域的表面,且位于所述阴极与所述阳极的中间位置时,绝缘子的真空沿面耐电强度提高效果,相对于金属丝打印在其他位置时的效果最好。

[0066]

表2在不同位置打印金属丝的绝缘材料的饱和平均电位和闪络电压

[0067] 无金属中心靠近阴极靠近阳极表面平均电位/kv3.202.212.262.34闪络电压/kv23.9331.3131.2725.67

[0068]

本说明书实施例,利用金属材料二次电子发射系数低的特性,有效抑制了绝缘子表面的二次电子发射过程,并且降低了绝缘子表面正电荷的积聚量,有效地提高了绝缘子

沿面耐电强度和闪络电压。并通过将金属丝的宽度与两电极间的距离相对应,打印在位于阴极和阳极中心位置,获得耐电强度最好的绝缘子。同时,通过在绝缘子上引入金属材料的微结构提高闪络电压,对绝缘子的局部进行细微调整,不会对绝缘子的外形,体积造成很大变化,为真空设备小型化发展提供了有利的支撑。

[0069]

实施例三

[0070]

如图5所示,本说明书一个或多个实施例提供了一种绝缘子的真空沿面耐电强度提高的方法流程图。

[0071]

由图5可知,方法包括以下步骤:

[0072]

s501:制备两个绝缘子无打印金属区域和位于所述两个绝缘子无打印金属区域之间的绝缘子打印金属区域;其中,所述两个绝缘子无打印金属区域上分别压接有两个电极以产生外施电场。

[0073]

其中,需要说明的是,绝缘子是安装在不同电位的导体之间或导体与地电位构件之间的器件,能够耐受电压和机械应力作用。绝缘子中从阴极发射的电子撞击绝缘子的表面后从绝缘子的表面发射二次电子,二次电子发射过程会产生更多电子,引发二次电子倍增,形成二次电子崩并在介质表面积聚正电荷;随后二次电子崩在电场作用下向阳极发展并最终形成稳态;最后,电子撞击介质产生释气,气压升高,最终引发介质沿面放电即发生沿面闪络。虽然在绝缘子上发生的单次闪络一般不会导致不可恢复的绝缘损坏,但是如果在同一工作条件下发生多次闪络,则会在绝缘子表面留下残余电荷、电痕和微小的碳化通道,逐渐积累最终导致绝缘子击穿,因此对绝缘子耐电强度的提高是十分重要的。

[0074]

s502:在所述绝缘子打印金属区域的表面打印金属丝,以使所述金属丝散射二次电子,实现绝缘子的真空沿面耐电强度的提高;其中,所述二次电子由所述两个电极的阴极产生的一次电子撞击所述绝缘子打印金属区域后产生。

[0075]

在本说明书一个或多个实施例中,所述在所述绝缘子打印金属区域的表面打印金属丝,具体包括:

[0076]

所述绝缘子打印金属区域的表面处于干燥状态;

[0077]

将要打印的所述金属丝在计算机中形成虚拟的三维模型,将数据输送到3d打印机中;所述数据包括:所述金属丝的宽度、所述金属丝的位置参数;

[0078]

根据所述数据基于电场驱动喷射微3d打印技术,将所述金属丝以金属纳米颗粒的形式喷射在所述绝缘子打印金属区域的表面上;

[0079]

根据所述金属丝的材料属性对所述金属纳米颗粒进行烧结,以将金属丝打印在所述绝缘子打印金属区域的表面。

[0080]

在本说明书一个或多个实施例中,所述根据所述金属丝的材料属性对所述金属纳米颗粒进行烧结,具体包括:

[0081]

根据所述金属丝的材料属性获取所述金属纳米颗粒所对应的烧结数据;其中,所述烧结数据包括:烧结温度与烧结时间;

[0082]

根据所述烧结数据将所述金属纳米颗粒进行烧结,以使所述金属纳米颗粒以金属丝的形式打印在所述绝缘子打印金属区域的表面上。

[0083]

在本说明书一个或多个实施例中,所金属丝与所述阴极和所述两个电极的阳极的连接线相垂直;且所述金属丝位于所述两个电极的阴极和所述两个电极的阳极的连接线的

中间位置。

[0084]

现有技术中,将研究重点放在了绝缘材料表面处理和嵌入微结构的方法来改变绝缘材料粗糙度或者绝缘材料的二次电子发射系数等参数来提高绝缘子的闪络电压。然而该方式却使得绝缘材料自身表面形貌和体积发生了较大的改变,不利于真空设备小型化的发展,且制备过程较为复杂,成本较高。

[0085]

本说明书实施例相对于现有技术中聚焦金属结构所导致的电场畸变问题,从金属的二次电子发射系数对闪络过程的影响出发,通过在绝缘子表面的绝缘子打印技术区域上打印金属丝来抑制表面正电荷的积聚。相对于传统金属膜与绝缘材料压接的方式或对绝缘材料进行刻槽的方式使得绝缘子形貌发生较大变化,本技术通过场驱动喷射沉积微纳3d打印系统将金属直接打印在绝缘子打印金属区域的表面,其金属结构线宽均匀、稳定,并且与绝缘材料紧密贴合,所制备的金属结构具有优秀的附着力仅对绝缘子进行局部改变,没有改变绝缘子本身的形貌体积变化也较小,可以更好的适应真空设备小型化的发展趋势。其中,需要说明的是,金属丝的具体地打印过程如图6所示:

[0086]

首先需要对绝缘子的表面进行清洁,以使金属丝在打印时可以紧密结合到绝缘子上,避免由灰尘等因素所导致的结合强度降低等、二次电子发射系数变化等不利影响。将需要打印的金属丝的数据输入到3d打印机中,以获得需要打印的金属丝的打印宽度和打印位置,以便控制3d打印机将金属丝以设定的宽度打印在规定的位置。

[0087]

然后,根据需要打印的金属丝的数据通过电场驱动喷射微3d打印技术,将金属丝以纳米颗粒的形式进行打印。例如:选择二次电子散射系数低且耐高温的银作为金属丝的材料时,需要采用电场驱动喷射微3d打印技术将高固含量和高粘度纳米银浆打印在绝缘子打印金属区域的中心位置。最后,根据金属丝的材料确定金属丝的烧结温度和烧结时间,对金属的纳米颗粒进行烧结,从而完成金属丝的导电化处理。通过打印处理,在绝缘子的局部添加二次电子散射系数低的金属,以利用金属丝对绝缘子电极间的二次电子进行散射,抑制电极间二次电子崩的发展,在对绝缘子本身形状和体积未进行大范围更改的前提下,提高了绝缘子的耐电强度。

[0088]

上述对本说明书特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

[0089]

以上所述仅为本说明书的一个或多个实施例而已,并不用于限制本说明书。对于本领域技术人员来说,本说明书的一个或多个实施例可以有各种更改和变化。凡在本说明书的一个或多个实施例的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。