1.本发明涉及水处理设备技术领域,具体涉及一种用于污水除硬的膜过滤反应器。

背景技术:

2.随着经济的发展,水在工业生产中的地位越来越重要,不论在生产过程中作为原料使用,还是作为辅助系统如循环水使用等,都是必不可少的。同时,水的每年的使用量都在逐年递增。然而,随着水资源的减少,水质在逐渐变差,尤其是一些高硬度、高碱度的水体在作为水源进行使用。为了保证使用水质质量,达到生产装置使用要求,必须对水源水质进行一定程度的处理。

3.不论是生产工艺使用的除盐水,还是循环水系统使用的一般水源以及污水回用废水,原水中的硬度在使用过程中都会造成一定的影响,尽管诸如在循环水系统和反渗透膜在使用过程中会加入阻垢剂,但是还是无法避免结垢的产生。为了降低结垢给装置带来的影响,必须采用除硬技术。

4.目前,除硬技术主要是加药除硬为主,工艺流程为加药、沉淀、分离。除硬工艺中主要采用石灰或氢氧化钠作为除硬药剂,之后进行常规沉淀,沙滤过滤等,但是,经过除硬后出水会含有一定的悬浮物颗粒,后续工艺如果使用,还需要加入精密过滤处理。

5.基于此,我们对于除硬过滤进行了研究。

技术实现要素:

6.鉴于上述现有技术中存在的硬度去除率低,出水水质不稳定,后续使用还需要增加脱除悬浮物设备等不足,本发明的目的之一在于提供一种用于污水除硬的膜过滤反应器,通过独特的结构设置,能够高效地去除硬度,同时还可以有效去除溶硅、重金属及悬浮物等污染物。经验证,采用本发明所提供的膜过滤反应器可以达到出水硬度小于10mg/l,悬浮物含量小于5mg/l,浊度小于0.3ntu的指标,为废水的直接使用或进一步处理提供良好的水源。

7.本发明的目的之二在于提供一种与目的之一相对应的应用。

8.为实现上述目的之一,本发明采取的技术方案如下:

9.一种用于污水除硬的膜过滤反应器,包括:

10.罐体;

11.设置在所述罐体内部的过滤膜组件;

12.设置在所述过滤膜组件的下方的挡板;

13.设置在所述挡板的下方的旋流污泥浓缩设备;以及

14.进水管;

15.其中,所述罐体的底部构造为倒圆台,所述倒圆台的台面上设置有排泥口和与所述排泥口相切的进水口;所述旋流污泥浓缩设备包括污泥沉降桶和与所述污泥沉降桶相连通的排泥管道,所述排泥管道贯穿所述排泥口;所述进水管盘绕所述排泥管道呈螺旋上升

状并穿过所述进水口伸入到所述罐体的内部。

16.在本发明的一些优选的实施方式中,所述排泥口设置在所述倒圆台的台面的中心处。排泥口居中设置,即排泥管道居中设置,也即污泥沉降桶居中设置,能够更有利于下落的污泥的沉降。

17.在本发明的一些优选的实施方式中,所述罐体的上部侧壁上设置有排水口,所述排水口与所述过滤膜组件的出水口相连接。

18.在本发明的一些优选的实施方式中,所述进水管的盘绕圈数大于等于1圈。

19.在本发明的一些优选的实施方式中,所述进水管的盘绕圈数为2圈~5圈。

20.在本发明的一些优选的实施方式中,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角为10

°

~45

°

。

21.在本发明的一些优选的实施方式中,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角为20

°

~45

°

。

22.根据本发明,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角可以列举为10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

以及它们之间的任意值。

23.根据本发明,伸入到所述罐体的内部的进水管的长度可以根据罐体和排泥管道的构造进行调整,其调整原则为使罐体内部不存在死角。

24.在本发明的一些优选的实施方式中,所述污泥沉降桶包括:位于所述排泥管道上方的沿罐底到罐顶的方向内径逐渐增大的过渡区、位于所述过渡区上方的沉降区以及位于所述沉降区上方的沿罐底到罐顶的方向内径逐渐增大的收泥区。

25.在本发明的一些优选的实施方式中,所述收泥区的最大内径与所述罐体的内径的比值为(0.6~0.8):1。

26.根据本发明,所述收泥区的最大内径与所述罐体的内径的比值可以列举为0.6:1、0.65:1、0.7:1、0.75:1、0.8:1以及它们之间的任意值。

27.在本发明的一些优选的实施方式中,所述沉降区的内径与所述罐体的内径的比值为(0.45~0.55):1。

28.根据本发明,所述沉降区的内径与所述罐体的内径的比值可以列举为0.45:1、0.46:1、0.47:1、0.48:1、0.49:1、0.50:1、0.51:1、0.52:1、0.53:1、0.54:1、0.55:1以及它们之间的任意值。

29.在本发明的一些优选的实施方式中,所述沉降区的内径与所述排泥管道的内径的比值为(1.2~4):1。

30.根据本发明,所述沉降区的内径与所述排泥管道的内径的比值可以列举为1.2:1、1.4:1、1.6:1、1.8:1、2.0:1、2.2:1、2.4:1、2.6:1、2.8:1、3.0:1、3.2:1、3.4:1、3.6:1、3.8:1、4.0:1以及它们之间的任意值。

31.在本发明的一些优选的实施方式中,所述沉降区的高度与位于所述罐体内的所述排泥管道的高度的比值为(3~5):1。

32.根据本发明,所述沉降区的高度与位于所述罐体内的所述排泥管道的高度的比值为3.0:1、3.2:1、3.4:1、3.6:1、3.8:1、4.0:1、4.2:1、4.4:1、4.6:1、4.8:1、5.0:1以及它们之间的任意值。

33.在本发明的一些优选的实施方式中,所述倒圆台的锥形角度是60

°

~90

°

。

34.根据本发明,所述倒圆台的锥形角度可以列举为60

°

、65

°

、70

°

、75

°

、80

°

、85

°

、90

°

以及它们之间的任意值。

35.在本发明的一些优选的实施方式中,所述过滤膜组件选自管束式膜组件。

36.根据本发明,所述管束式膜组件可以是包括过滤膜和分离板。所述过滤膜垂直安装于所述分离板,底部封闭,顶部与所述罐体的排水口相连接。

37.在本发明的一些优选的实施方式中,所述管束式膜组件所采用的过滤膜的孔径为0.15μm~0.5μm。

38.根据本发明,所述管束式膜组件所采用的过滤膜的孔径可以列举为0.15μm、0.2μm、0.25μm、0.3m、0.35μm、0.4μm、0.45μm、0.5μm以及它们之间的任意值。

39.根据本发明,所述管束式膜组件所采用的过滤膜的材质不受限制,可以是聚砜、聚醚砜或聚四氟乙烯等。

40.在本发明的一些优选的实施方式中,所述管束式膜组件的空隙在5cm~15cm,优选为8cm~12cm。当管束式膜组件的空隙在该范围内时,有利于泥下落,使膜束间不堆积。

41.根据本发明,所述管束式膜组件的空隙可以列举为5cm、5.5cm、6cm、6.5cm、7cm、7.5cm、8cm、8.5cm、9cm、9.5cm、10cm、10.5cm、11cm、11.5cm、12cm以及它们之间的任意值。

42.在本发明的一些优选的实施方式中,所述挡板选自固液分离折板和/或阻泥网。

43.在本发明的一些优选的实施方式中,所述阻泥网的孔径为0.1cm~1cm。

44.根据本发明,所述阻泥网的孔径可以列举为0.1cm、0.15cm、0.2cm、0.25cm、0.3cm、0.35cm、0.4cm、0.45cm、0.5cm、0.55cm、0.6cm、0.65cm、0.7cm、0.75cm、0.8cm、0.85cm、0.9cm、0.95cm、1cm以及它们之间的任意值。

45.根据本发明,所述挡板具有朝向顶部开口方向设置的凸部。

46.在本发明的一些优选的实施方式中,所述膜过滤反应器还设置有用于对所述过滤膜组件进行气洗的第一曝气设备。

47.在本发明的一些优选的实施方式中,所述第一曝气设备与所述过滤膜组件的底部的垂直距离为10cm~30cm。

48.根据本发明,所述第一曝气设备与所述过滤膜组件的底部的垂直距离可以列举为10cm、12cm、14cm、16cm、18cm、20cm、22cm、24cm、26cm、28cm、30cm以及它们之间的任意值。

49.在本发明的一些优选的实施方式中,所述第一曝气设备选自曝气管、曝气盘或曝气板。

50.根据本发明,曝气管线气量计算可以按照10~30nm3/min

·

m2设置。

51.在本发明的一些优选的实施方式中,在所述膜过滤反应器的底部还设置有第二曝气设备。

52.在本发明的一些优选的实施方式中,所述第二曝气设备为曝气管。

53.根据本发明,所述第二曝气设备用于在清洗时将底部污泥吹散。

54.根据本发明,所述第一曝气设备和所述第二曝气设备可以借助管线和阀门的设置而连接到同一个曝气系统上。

55.为实现上述目的之二,本发明采取的技术方案如下:

56.一种上述的膜过滤反应器在污水除硬领域中的应用。

57.根据本发明,所述污水可以是投加反应药剂并进行初步反应后的污水。

58.根据本发明,所述反应药剂可以是本领域中常规采用的除硬药剂和其他药剂。

59.根据本发明,在利用所述膜过滤反应器处理污水时,具体操作条件(包括运行压力、通量、运行时间、运行周期、排泥周期等)可以视待处理的污水的水质特征确定。

60.在本发明的一些具体的实施方式中,所述膜过滤反应器的操作压力为0.1mpa~0.5mpa。

61.在本发明的一些具体的实施方式中,所述膜过滤反应器的操作温度为室温,也即15℃~35℃。

62.本发明的有益效果至少在于以下几个方面:

63.其一,本发明通过对进水管进行改进实现了污水的旋流进料。

64.其二,本发明通过设置污泥沉降桶能够有效防止沉降扰动。

65.其三、本发明通过设置挡板对大浓度悬浮物进行一定的阻隔,使得在膜过滤区的悬浮物浓度下降,同时,采用凸型可以使得污泥沉降在挡板后比较方便的下滑至下部。

附图说明

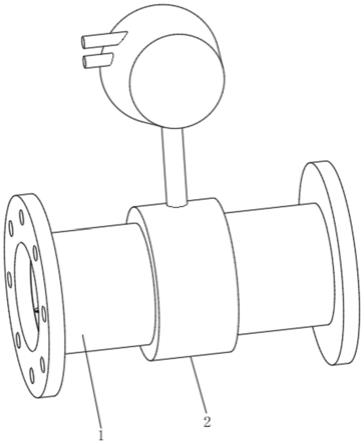

66.图1为本发明一实施例的膜过滤反应器的结构示意图。

67.图2为本发明一实施例的水处理系统的结构示意图。

68.图1-2中,a为反应池、b为膜过滤反应器、c为储泥池、d为化学清洗药箱;101为进水阀门、102为进水管道、103为挡板、104为污泥沉降桶、105为排泥管道、106为排泥阀门、107为正排口、108为正排阀门、109为正排管道;111为气源、112为曝气阀门、113为曝气冲洗系统、114为底部曝气口;121为管束式过滤膜、122为分离板、123为清水排口、124为清水阀门、125为清水管道;131为化学清洗进水阀门、132为化学清洗进水管道、133为化学清洗回水阀门、134为化学清洗回水管道、135为化学清洗配药箱。

具体实施方式

69.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

70.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

71.下面参考附图1-2描述本发明的膜过滤反应器和使用方法,以及在水系统处理中的处理方法。

72.如图1所示的膜过滤反应器的结构示意图。本发明的膜过滤反应器b包括罐体(未标号)、过滤膜组件(未标号)、挡板103、旋流污泥浓缩设备(未标号)和进水管102,其中,罐体的底部构造为倒圆台,倒圆台的台面上设置有排泥口(未标号)和与排泥口相切的进水口(未标号)以及正排口107,罐体的上部侧壁上设置有排水口123;旋流污泥浓缩设备包括污泥沉降桶104和排泥管道105,排泥管道105贯穿排泥口;进水管102盘绕排泥管道105呈螺旋上升状并穿过进水口伸入到罐体的内部。

73.过滤膜组件包括管束式过滤膜121、分离板122。

74.膜过滤反应器b还设置有曝气系统,曝气系统包括气源111、曝气冲洗系统113和底部曝气管114。

75.膜过滤反应器b还设置有化学清洗系统,化学清洗系统包括化学清洗配药箱135。

76.膜过滤反应器b还设置有一系列配套的阀门和管道,包括进水阀门101、排泥阀门106、正排阀门108、正排管道109、曝气阀门112、清水阀门124、清水管道125、化学清洗进水阀门131、化学清洗进水管道132、化学清洗回水阀门133、化学清洗回水管道134。

77.如图1-2所示,待处理液由进水管102从反应器底部进入到泥水混合区,由于采用了旋流进水的方式,使得待处理液进入后在底部形成旋流,使得泥水混合流由下而上流动,在挡板下方处形成微负压区,使下部的微负压区更加稳定,有利于上部泥水的均匀分布。泥水混合流向上流动遭遇到上部挡板103,由于挡板103位具有朝向顶部开口方向设置的凸部,促使泥水混合物向挡水板的四周溢流,促使水流道和泥流道的形成。其中水流道中具有一部分轻质泥,向上进入到过滤区,水分子和可溶性物质经过管束式过滤膜121过滤后形成清水,清水从清水排口排出,经清水阀门124和清水管道125后进入到装置的清水区,部分的污泥留在了管束式过滤膜121表面形成滤饼层,经过反冲洗后再次进入到泥水混合物,与泥流道混合后,进入到污泥收集桶104内,并排出。由于水流道中只有部分轻质泥到达了过滤区,因此,降低了膜过滤过程中污染的形成。泥流道会在旋流形成的过程中,中心处形成一定的微负压,使得泥水进入到污泥沉降桶,同时,由于沉降桶的存在,使得污泥可以避免受到旋流的扰动,形成自然沉降,泥水在沉降桶内发生分离,进一步提高了污泥浓缩倍数,根据实际使用情况,选择合适的频率打来排泥阀门106,通过排泥管道105将污泥排出。

78.运行一段时间后,由于污染的产生,将进水出阀门关闭后,在化学清洗配药箱135内配置好化学清洗药剂,打开131化学清洗进水阀门和133化学清洗回水阀门,将化学清洗液通过化学清洗进水管道132进入到膜和反应器,从134化学清洗回水管道回到化学清洗配药箱135内,形成循环。在药剂进行循环的过程中,通过打开曝气阀门112,将空气进入到曝气冲洗系统113和底部曝气口114,将膜进行气擦洗,加强化学清洗效果。

79.本发明中的过滤膜为管束式过滤膜,悬垂安装于分离板122,管束式过滤膜空隙控制在10cm,有利于泥下落,使膜束间不堆积,且悬垂安装使得管束式过滤膜在运行过程中会发生抖动,有效减缓污染的产生,防止污泥的堆积。具体的管束式过滤膜可以选用管袋式、管式或者中空纤维微滤膜等形式。

80.作为进一步的改进,对于低硬度等水体,可以采用将膜过滤反应器和化学反应直接结合,即在进水管道上加入除硬药剂,可以实现短流程且高效去除硬度、溶硅、重金属和悬浮物等污染物,实现污染物的一步法去除,因此降低了药耗并提高了产水水质。相比普通的混凝沉降,产水水质优异,可以达到反渗透(ro)进水水质要求。相比高密度沉淀池、电絮凝等技术,在产水水质和药耗消耗上都具有很大的优势。

81.本发明并不特别限制进水管道的具体形状结构,但是在本发明的一些实施例中,发明人发现进水管盘绕所述排泥管的竖直管段呈螺旋上升状,盘绕圈数2圈,进水口处的进水管的中心线与罐底的底面的夹角为20

°

~45

°

时,进水形成的旋流更为明显,泥水混合的更为均匀,不容易发生泥水分离。

82.下面进一步说明使用上述反应器对污水除硬的处理方法,包括:

83.运行:打开阀门101和124,将待处理废液经过提升泵进入到膜过滤反应器内,清水从123排口经过125输送到清水池,污泥富集在104。运行时间根据进水水质变化进行调控,优选时间为20~60分钟。

84.反冲洗:关闭阀门101,打开阀门124和108,反冲洗水通过提升泵,经过管道125进入到膜反应器内,从膜内部进入后,冲洗出来,通过107排口排出,进入到109管道输送到污泥池内。优选地反冲洗时间为0.5~3分钟,反冲洗流量为1~2倍产水流量。

85.排泥:打开阀门106,使得富集在104内的污泥通过105排到污泥池。排泥频率根据进水水质进行调整,优选地,排泥频率为2~20运行周期。

86.化学清洗:首先在化学清洗配药箱配置好化学清洗药剂,随后打开阀门131和133,将化学清洗液进入到膜过滤反应器内形成循环。在循环过程中,打开阀门121,对管束式进行气擦洗。循环一段时间后,关闭阀门131和133,静止浸泡。浸泡一段时间后,打开阀门124和109,反冲洗清水,并将化学清洗液从109排出,直至排口的ph值恢复至清洗水ph值,关闭相关阀门,化学清洗结束。优选地,化学清洗加药箱选择碱性和酸性清洗液分开的模式进行,先进行碱性清洗后,再进行酸洗。化学清洗周期可以可以根据跨膜压差变化或者固定时间的方式进行,优选地,跨膜压差增长0.5~2.0kpa或者15~20天化学清洗一次。

87.在下述实施方式中,若无特殊说明,采用的膜过滤反应器涉及到的参数包括:

88.进水管的盘绕圈数为2圈;伸入到罐体的内部的进水管与倒圆台的台面的夹角为30

°

;收泥区的最大内径与罐体的内径的比值为0.65:1;沉降区的内径与罐体的内径的比值为0.45:1;沉降区的内径与排泥管道的内径的比值为2:1;沉降区的高度与位于罐体内的排泥管道的高度的比值为3.5:1;倒圆台的锥形角度为90

°

;管束式膜组件所采用的过滤膜的孔径为0.2μm;挡板为阻泥网,孔径为0.5cm。

89.在下述实施方式中,若无特殊说明,原水是指投药前的污水。

90.使用本发明的膜过滤反应器分别对不同种类的废水进行处理,具体如下:

91.实施例1

92.某煤化工零排放项目,回用水装置的ro浓水,废水中各污染物指标及处理结果见表1。

93.对于该废水做如下处理:

94.首先向废水中投加石灰、氢氧化钠、氯化镁(石灰和氯化镁的投药量分别为0.2~0.8g/l和0.2~0.8g/l),再向废水中投加碳酸钠(加入量为钙离子的1.0~2.0倍),并根据情况调节ph值(将水体的ph值条件为10.8-11.5),在初级反应池内反应1小时;

95.随后,废水经过提升泵进入到膜过滤反应器中,去除大量的悬浮物,运行周期为运行40分钟,反冲洗2分钟。排泥频率为4周期,残渣以排泥形成以固含量5%~10%的浓度从反应器内排出。

96.表1

[0097] 单位原水过滤水钙离子mg/l126~287《7镁离子mg/l143~308《5溶硅mg/l65~140《10浊度ntu 《0.3

[0098]

实施例2

[0099]

某燃煤锅炉脱硫脱硝废水零排放项目,废水中各污染物指标及处理结果见表2,其中由于煤品质的结果,造成氟离子超标。.

[0100]

对于该废水做如下处理:

[0101]

首先向废水中投加石灰、氧化镁和聚合氯化铝(投药量分别为0.1~0.5g/l、0.3~0.6g/l和0.1~0.3g/l),再向废水中投加碳酸钠(钙离子的1.0~1.2倍),并根据情况调节ph值至11.3,在初级反应池内反应1小时;

[0102]

随后,废水经过提升泵进入到膜过滤反应器中,去除大量的悬浮物,运行周期为运行30分钟,反冲洗1.5分钟。排泥频率为3周期,残渣以排泥形成以固含量5%~15%的浓度从反应器内排出。

[0103]

表2

[0104] 单位原水过滤水钙离子mg/l87~587《6镁离子mg/l56~214《6溶硅mg/l72~110《8氟离子mg/l78~92《20浊度ntu 《0.3

[0105]

实施例3

[0106]

某石化公司催化裂化装置的脱硫废水,由于废水中含有大量的100-20000mg/l催化剂粉尘,和少部分硬度,采用普通超滤,超滤会污染严重,对最终产水影响较大。废水中各污染物指标及处理结果见表3。

[0107]

对于该废水做如下处理:

[0108]

首先使用进水管道投加3mg/l的pac,5%碳酸钠,在线监测反应器底部ph值(10.8~11.5,低于10.8开启加药泵,到了11.5后停止加药泵),连锁氢氧化钠加药泵。

[0109]

随后,废水进入到膜过滤反应器内进行处理,其中反应器的停留时间为15分钟,产水浊度《0.5ntu,浓液以20%固含量排出。

[0110]

实施例4

[0111]

实施例4采用的装置基本上与实施例1相同,不同支持仅在于实施例4中的进水管的盘绕圈数为5圈。

[0112]

实施例4中处理的污水与实施例1相同,处理结果也与实施例1类似。可见,盘绕圈数的增多,造成管道增长以及管道在施工过程的难度加大,因此,不建议采用更高的盘绕圈数。

[0113]

实施例5(对比)

[0114]

实施例5采用的装置基本上与实施例1相同,不同支持仅在于实施例5中的进水管的盘绕圈数为0圈,也即进水管不盘绕直接进入。

[0115]

实施例5中处理的污水与实施例1相同,在做到以下几点时,出水水质能够做到与实施例1相当:

[0116]

1、膜过滤运行过程中,缩短运行时间至30分钟,反冲洗2分钟。

[0117]

2、排泥频率为3周期。

[0118]

3、在清洗过程中二套曝气需要延长曝气时间至2-3倍,保证在池底污泥能够被吹散。

[0119]

另外,采用直接进入的方式,造成运行效率下降20%~40%。

[0120]

实施例6(对比)

[0121]

实施例6采用的装置基本上与实施例1相同,不同支持仅在于实施例6中的伸入到罐体的内部的进水管与倒圆台的台面的夹角为15

°

。

[0122]

实施例6中处理的污水与实施例1相同,然而运行效率下降5%~10%。

[0123]

实施例7(对比)

[0124]

实施例7采用的装置基本上与实施例1相同,不同支持仅在于实施例7中的伸入到罐体的内部的进水管与倒圆台的台面的夹角为60

°

。

[0125]

实施例7中处理的污水与实施例1相同,然而运行效率下降5%~10%。

[0126]

对比例1

[0127]

对比例1采用的装置基本上与实施例1相同,不同支持仅在于对比例1中没有设置旋流污泥浓缩设备,而是在如专利cn 204395544 u中所描述的在底部设置排泥管以利用泵随时将积存的污泥抽出。

[0128]

对比例1中处理的污水与实施例1相同,处理结果为排泥浓度约为3%~5%左右,排泥浓度下降。

[0129]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。