1.本技术涉及一种微流控芯片、模板及制备方法,具体的说涉及到细通道连通粗通道结构的模板及其制备方法和利用上述模板制备微流控芯片的方法以及制备得到的微流控芯片、微流控芯片组,属于微流控技术领域。

背景技术:

2.微流控芯片技术被认为是能够改变人类未来的七种技术之一。通过在几英寸大小的芯片上构建微通道流路系统,将多种技术单元在可控平台上实现灵活组合及功能集成,在众多领域,比如环境检测、生物制药、国防科技、材料合成、食品安全等方面都有潜在的应用前景。微流控芯片技术基于微流体控制技术,能够在微、纳米尺度空间操控流体,已成为制备单分散乳液、微纳型功能微球材料的有力工具,一直以来是各国研究者关注的重点。

3.微流控芯片技术的核心应用技术是制备液滴。一般采用正交结构(t-junction)、流式聚焦(flow-focusing)或者共轴流(co-axialflow)等方式制备液滴生成器,经水力流体剪切而制备液滴,液滴经后续固化过程可制得微球颗粒。由于微通道固有的较高流体力学阻力,限制了其流体速度,使得单个微通道生成微液滴通量有限。以100μm的微通道为例,其有效处理流量典型极大值大概在每小时几毫升量级甚至更低。液滴生成处理量和液滴生成器孔口尺寸密切相关。较大的孔口尺寸,有较大的液体处理量,但生产的液滴直径尺寸也较大,而较小的孔口尺寸可以生成较小的液滴,但液体处理量小。也就是说,难以同时获得较大的微纳型液滴及高的处理量。

4.有研究者从水力流体动力学方面考虑来提高液滴通量,通过在芯片内采用高流速和高压力降的方式,实现了一定规模的微米甚至纳米液滴制备。但该模式下液滴生成可控性较低,在可控制备均一液滴方面力有不逮。也有研究者从液滴生成单元结构来考虑,例如采用多孔膜结构,也实现了一定规模液滴制备;这种主要依赖流体内在物化属性,流体差异严重影响结构可靠性,均一性欠佳(一般cv值》10%),在制备均一微液滴方面有待提高。

5.增加均一液滴通量最简单方法就是增加平行通道单元数量,也就是所谓的数字放大技术来增加液滴生产单元。现有所谓高通量芯片技术大部分都是在平面或者三维方向通过增加液滴生产单元来提高通量的。动辄成百上千个平行液滴生成单元在一定程度上提高了芯片的液滴通量,但也带来其他问题。首先,大面积高度均一的芯片制备是个难题。为保证所有液滴生成单元具有一致的结构特征,要求芯片内所有平行单元在整体芯片级别上保持一致,这对加工制备精度要求非常高,技术非常昂贵,而且重复性差。其次,芯片结构异常复杂。大量液滴生产单元,需要大量输入口输入流体到液滴生成器中,占用更多芯片空间,导致芯片结构异常复杂。有研究者也尝试各种努力来克服平行放大技术中的问题。例如,为了避免巨量微通道加工均一性难题,有研究者采用毛细管微通道技术,其获得了直径可调的均一液滴。但由于没有流体动力学切割,其可处理流体通量较低(典型值1ul/min),而且加工制作复杂,因此该技术可行性有待提高。此外,采用台阶液滴技术可以将许多平行微通道集中在一个接口,从而简化芯片结构。目前台阶结构能够实现一定规模通量液滴的制备,

但是现有台阶芯片大部分制作成本高,无法批量制备。比如玻璃基芯片,其制作过程繁杂,成本高昂,难以批量制备。

技术实现要素:

6.本技术的目的在于,提供一种可生成均一液滴的微流控芯片的制备方法,以解决现有技术中制备所得微流控芯片难以同时获得高通量及均一液滴的技术问题。

7.在公开可生成均一液滴的微流控芯片的制备方法之前,首先公开一种可生成均一液滴的用于制备微流控芯片的模板和该模板的制备方法。

8.本技术的微流控芯片模板,包括基板,所述基板上设置有第一微结构或者第二微结构;

9.所述第一微结构包括至少一个细通道结构;

10.所述第二微结构包括至少两个粗通道结构,相邻所述粗通道结构之间通过至少一个所述细通道结构连通;

11.优选地,所述基板为金属基板。

12.利用该模板制备得到的微流控芯片,可以同时获得高通量及均一液滴。

13.本技术还公开了制备包含第一微结构的模板的制备方法,包括:

14.在基板上涂覆第一光刻胶膜;

15.采用紫外曝光在所述第一光刻胶膜上曝光细通道图案;

16.显影后在所述第一光刻胶膜上获得所述细通道结构;

17.通过镍电镀在所述细通道结构内将镍金属沉积在所述基板上;镍金属能抵抗大气、碱和某些酸的腐蚀,化学稳定性高;

18.将所述基板上剩余的所述第一光刻胶膜移除,得到具有第一微结构的第一模板;

19.优选地,所述基板为金属板,例如可以为镀镍金属板或者不锈钢板;

20.优选地,在所述基板上涂覆所述第一光刻胶膜之前,还包括:

21.将所述基板抛光,清洗烘干;

22.优选地,所述第一光刻胶膜为负性光刻胶;

23.所述负性光刻胶为su-8光刻胶;

24.优选地,将所述基板上剩余的所述第一光刻胶膜移除之前可以先进行抛光。

25.本技术还公开了制备包含第二微结构的模板的制备方法,包括:

26.在基板上涂覆第二光刻胶膜;

27.采用紫外曝光在所述第二光刻胶膜上曝光细通道图案;

28.显影后在所述第二光刻胶膜上获得所述细通道结构;

29.通过镍电镀在所述细通道结构内将镍金属沉积在所述基板上,镍金属能抵抗大气、碱和某些酸的腐蚀,化学稳定性高;

30.将所述基板上剩余的所述第二光刻胶膜移除,得到具有对应细通道结构的基板;

31.在所述具有细通道结构的基板上涂覆第三光刻胶膜;

32.采用紫外对齐曝光在所述第三光刻胶膜上曝光粗通道图案;

33.显影后在所述第三光刻胶膜上获得粗通道结构,相邻所述粗通道结构之间通过至少一个细通道结构连通;

34.通过镍电镀在所述粗通道结构内沉积镍金属;

35.将所述具有细通道结构和粗通道结构的基板上剩余的所述第三光刻胶膜移除,得到具有第二微结构的第二模板;

36.优选地,所述基板为金属板,例如可以为镀镍金属板或者不锈钢板;

37.优选地,在所述基板上涂覆所述第二光刻胶膜之前,还包括:

38.将所述基板抛光,清洗烘干;

39.优选地,所述第二光刻胶膜和所述第三光刻胶膜均为负性光刻胶。

40.优选地,所述负性光刻胶为su-8光刻胶。

41.优选地,将所述具有细通道结构和粗通道结构的基板上剩余的所述第三光刻胶膜移除之前均可以先进行抛光。

42.本技术还公开了一种利用包含第一微结构的模板,制备可生成均一液滴的微流控芯片的制备方法,包括:

43.将所述第一模板上的第一微结构利用热压制方法或者浇铸方法复制到芯片基材上,复制后所述芯片基材上具有细通道;本技术中的芯片基材的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚氯乙烯树脂和聚丙烯中的至少一种,上述材料具有较好的耐化学、耐酸碱的特性,其本身具有一定的憎水性能,具有更好的材料适应性,更适于做微流控芯片的基材。

44.在所述芯片基材上的细通道两侧加工粗通道或者在另一片芯片基材相应位置加工粗通道,使相邻粗通道之间通过至少一个细通道连通;

45.在所述芯片基材上的粗通道进出口打孔;

46.封接打孔后的所述芯片基材,得到微流控芯片;

47.优选地,所述加工为机械加工。

48.本技术还公开了一种利用包含第二微结构的模板,制备可生成均一液滴的微流控芯片的制备方法,包括:

49.将所述第二模板上的所述第二微结构热压制方法或者浇铸方法复制到芯片基材上,复制后的所述芯片基材上具有至少两个粗通道,相邻所述粗通道之间通过至少一个细通道连通;在该制备方法中的芯片基材的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚氯乙烯树脂和聚丙烯中的至少一种,上述材料具有较好的耐化学、耐酸碱的特性,其本身具有一定的憎水性能,具有更好的材料适应性,更适于做微流控芯片的基材。

50.在所述芯片基材上的所述粗通道进出口打孔;

51.封接打孔后的所述芯片基材,得到微流控芯片。

52.利用上述微流控芯片制备方法制备所得的微流控芯片,包括至少两个粗通道,相邻粗通道之间通过至少一个细通道连通;

53.一个所述粗通道内部的流体经由所述细通道生成均一的多个液滴,生成的所述液滴分散在另一个所述粗通道的流体内;粗通道的设置,可以保证高通量;使用细通道连接两个粗通道,可获得均一的液滴。

54.优选地,所述细通道与所述粗通道的宽度比为1:2~5000,高度比为1:2~5000;

55.优选地,所述细通道数量为1~2000。

56.进一步优选地,所述细通道的宽度为2μm~200μm,高度为2μm~200μm;所述粗通道的宽度为10μm~10000μm,高度为10μm~10000μm。细通道与粗通道的尺寸在该比值范围内,

才可以实现在保证最大通量的同时,所获得的液滴也是均一的。可选地,细通道的宽度为2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、120μm、130μm、140μm、150μm、160μm、150μm、170μm、180μm、190μm、200μm等中的任意一个;可选地,细通道的高度为2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、120μm、130μm、140μm、150μm、160μm、150μm、170μm、180μm、190μm、200μm等中的任意一个。可选地,粗通道的宽度为10μm、20μm、50μm、80μm、100μm、150μm、200μm、300μm、500μm、1000μm、1500μm、2000μm、2500μm、3000μm、3500μm、4000μm、4500μm、4800μm、5000μm和10000μm等中的任意一个;可选地,粗通道的高度为10μm、20μm、50μm、80μm、100μm、150μm、200μm、300μm、500μm、1000μm、1500μm、2000μm、2500μm、3000μm、3500μm、4000μm、4500μm、4800μm、5000μm和10000μm等中的任意一个。

57.优选地,所述细通道数量为1~2000。该数量的设置,是基于所使用微流控芯片尺寸进行设定的。可选地,细通道数量为1、2、3、4、5、6、7、8、9、10、11、15、20、50、100、200、400、500、800、1000、1500、1700、1800、1900和2000等中的任意一个。

58.本技术还公开了一种可生成均一液滴的微流控芯片组,包括多个粘合在一起的上述微流控芯片。该微流控芯片组相当于一个多层结构的微流控芯片。

59.本发明的微流控芯片、模板及制备方法相较于现有技术,具有如下有益效果:

60.本技术采用金属模板,通过热压制来制备塑料基芯片,可实现批量制备复杂结构的芯片,且制作成本低。

61.常规芯片,比如玻璃微流控芯片或者si基芯片本身具有亲水性,在使用前一般需要严格的表面憎水处理,而且其怕碱性原料;而聚甲基硅氧烷基芯片一般也需要憎水处理,并且其具有非特异性吸附,容易吸附颗粒而堵塞通道;而本技术的塑料基芯片具有较好的耐化学、耐酸碱的特性,其本身具有一定的憎水性能,具有更好的材料适应性。

62.本技术提供的具有细通道连通粗通道结构的微流控芯片,通过简单的增加这些结构单元数量,容易实现更大规模的液滴生成通量。

附图说明

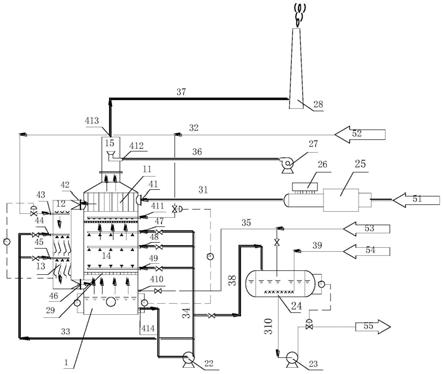

63.图1是本技术一种实施方式的细通道结构分布图;

64.图2是本技术一种实施方式中的金属基模板上的细通道结构图;

65.图3是本技术一种实施方式的金属镍基模板上的细通道结构尺寸图;

66.图4是本技术一种实施方式中的粗通道结构分布图,中间细线部分是对齐时细通道结构位置所在;

67.图5是本技术一种实施方式的两排细通道结构分布图;

68.图6是本技术一种实施方式中具有两排细通道结构的金属镍基模板图;

69.图7是本技术一种实施方式中的粗通道结构分布图,中间细线部分是对齐时细通道结构位置所在;

70.图8是本技术一种实施方式中的具有两排低而细通道结构连通三排高而粗通道结构的金属镍基模板图;

71.图9是本技术一种实施方式中具有16通道的沿中心分布的两排细通道结构图;

72.图10是本技术一种实施方式中含有16通道的粗通道结构图;

73.图11是本技术一种实施方式中的pmma基材上复制的模板微结构图;

74.图12是本技术一种实施方式中微流控芯片内细通道连通粗通道的结构图;

75.图13是具有16通道的细通道连通粗通道的微流控芯片;

76.图14是本技术一种实施方式中的5层16通道的微流控芯片;

77.图15是本技术一种应用方式中的流体流动方式图;

78.图16是本技术一种应用方式中的所获得水液滴图;

79.图17是本技术一种应用方式中生成的硅胶液滴图;

80.图18是本技术一种应用方式中获得的硅胶微球图;

81.图19是16通道pmma芯片生成的硅溶胶液滴图;

82.图20是16通道pmma芯片产生硅溶胶液滴情况图;

83.图21是16通道pmma芯片生成的硅溶胶液滴图。

具体实施方式

84.下面结合实施例详述本发明,但本发明并不局限于这些实施例。

85.如无特别说明,本技术的实施例中的原料和设备均通过商业途径购买。

86.本技术的一种微流控芯片模板,包括基板,基板上设置有第一微结构或者第二微结构;其中第一微结构包括至少一个细通道结构;第二微结构包括至少两个粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;本技术中的基板优选为金属基板。

87.本技术中制备包含第一微结构的金属基模板的详细步骤为:

88.(a)将金属板抛光,清洗烘干后涂覆第一光刻胶膜,其中光刻胶可以使用现有的光刻胶,优选为su-8光刻胶;清洗时长为5~15分钟,可以为5分钟、10分钟或者15分钟等,优选为10分钟;烘干温度为100度~130度,可以为100度、120度或者130度等,优选为120度,烘干时间为10分钟~15分钟;涂覆第一光刻胶时所使用的匀胶机的速度为1000转/分钟~2000转/分钟,可以为1000转/分钟、1400转/分钟、1500转/分钟、或者2000转/分钟,涂覆第一光刻胶后在热板上进行烘干,烘干温度在90度~100度之间,可以为90度、95度或者100度,烘干时间为5分钟~15分钟。

89.(b)采用紫外光在第一光刻胶膜上曝光细通道图案,该细通道图案为模板所使用的细通道结构的图案;

90.(c)显影后在第一光刻胶膜上获得细通道结构;其中显影时常为1分钟~5分钟,可以为1分钟、3分钟或者5分钟。

91.(d)通过镍电镀在细通道结构内沉积镍金属,此时,镍金属是沉积在金属板上的;

92.(e)电镀面进行抛光,并将金属板上剩余的第一光刻胶膜移除,得到具有第一微结构的第一模板。

93.本技术中制备包含第二微结构的金属基模板的详细步骤为:

94.(a)将金属板抛光,清洗烘干后涂覆第二光刻胶膜,其中光刻胶可以使用现有的光刻胶,优选为su-8光刻胶;清洗时长为5~15分钟,可以为5分钟、10分钟或者15分钟等,优选为10分钟;烘干温度为100度~130度,可以为100度、120度或者130度等,优选为120度,烘干时间为10分钟~15分钟;涂覆第二光刻胶时所使用的匀胶机的速度为1000转/分钟~2000

转/分钟,可以为1000转/分钟、1400转/分钟,1500转/分钟或者2000转/分钟。涂覆第二光刻胶后在热板上进行烘干,烘干温度在90度~100度之间,可以为90度、95度或者100度,优选为95度,烘干时间为5分钟~15分钟。

95.(b)采用紫外光在第二光刻胶膜上曝光细通道图案,该细通道图案为模板所使用的细通道结构的图案;

96.(c)显影后在第二光刻胶膜上获得细通道结构;其中显影时常为1分钟~5分钟,可以为1分钟、3分钟或者5分钟。

97.(d)通过镍电镀在细通道结构内沉积镍金属,此时,镍金属是沉积在金属板上的;

98.(e)将金属板上剩余的第二光刻胶膜移除,得到具有对应细通道结构的金属板;

99.(f)将步奏e中的金属板清洗烘干后再涂覆光刻胶得到第三光刻胶膜;其中光刻胶可以使用现有的光刻胶,优选为su-8光刻胶;涂覆第三光刻胶时所使用的匀胶机的速度为600转/分钟~2500转/分钟,可以为600转/分钟、800转/分钟、1000转/分钟、1500转/分钟、2000转/分钟或者2500转/分钟。涂覆第三光刻胶后在热板上进行烘干,烘干温度在90度~100度之间,可以为90度、95度或者100度,优选为95度,烘干时间为15分钟~60分钟。

100.(g)采用紫外光在第三光刻胶膜上曝光粗通道图案,该粗通道图案为粗通道结构的图案;

101.(h)显影后在第三光刻胶膜上获得粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;其中显影时常为6分钟~10分钟,可以为6分钟、8分钟或者10分钟。

102.(i)通过镍电镀在粗通道结构内沉积镍金属;

103.(j)电镀面进行抛光,并将具有细通道结构和粗通道结构的金属板上的剩余第三光刻胶膜移除,得到具有第二微结构的第二模板。

104.下面将以具体的实施例详细说明本技术的模板的制备方法。

105.实施例1

106.制备具有第一微结构的第一模板,具体为:

107.(1)抛光镍金属板后,进行超声丙酮洗、乙醇洗、水洗各十分钟,120度烘干,冷却至室温;

108.(2)采用匀胶机以1500转/分钟的速度在抛光镍金属板上甩一层su-8-2035负性光刻胶;

109.(3)然后在热板上95℃下前烘11分钟,冷却至室温;

110.(4)以含有如图1所示的细通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶上曝光细通道图案;

111.(5)95℃后烘10分钟,冷却至室温;

112.(6)采用su-8显影液,在摇床上显影3分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干;

113.(7)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构的镍板为负极,以另一镍板为阳极,2a/dm2条件下电镀2.5小时,沉积镍金属到su-8的细通道结构内;

114.(8)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,得到具有细通道结构的金属镍基模板,如图2所示,细通道结构的尺寸图见图3,本实施例中细通道结构的宽

度28μm,高度约20μm。

115.利用上述步骤制备得到具有第一微结构的第一模板。

116.制备具有第二微结构的第二模板,具体为:

117.利用上述制备第一模板的方法制备具有细通道结构的金属镍基模板;然后进行如下步骤:

118.(9)采用匀胶机以2000转/分钟的速度在具有细通道结构的金属镍基模板上甩一层su-8-2150负性光刻胶;

119.(10)然后在热板上95℃下前烘60分钟,冷却至室温;

120.(11)以含图4所示的粗通道结构的铬模板为掩模板,采用紫外曝光机在金属镍基模板的su-8胶上对齐曝光;

121.(12)曝光模板95℃后烘20分钟,冷却至室温;

122.(13)采用su-8显影液,在摇床上显影10分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干,获得粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;

123.(14)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有细通道结构和粗通道结构的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀19小时,沉积镍金属到粗通道结构内,沉积高度约140um。

124.(15)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,得到具有细通道结构和粗通道结构相连的金属镍基模板即第二模板。

125.实施例2

126.制备具有第一微结构的第一模板,具体为:

127.(1)抛光镍金属板后,进行超声丙酮洗、乙醇洗、水洗各十分钟,120度烘干,冷却至室温;

128.(2)采用匀胶机以2000转/分钟的速度在抛光镍金属板上甩一层su-8-2035负性光刻胶;

129.(3)然后在热板上95℃下前烘10分钟,冷却至室温;

130.(4)以含有如图5所示的两排细通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶膜上曝光细通道图案;

131.(5)95℃后烘10分钟,冷却至室温;

132.(6)采用su-8显影液,在摇床上显影1分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干;

133.(7)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀3小时,沉积镍金属到su-8的细通道结构内,沉积高度约20μm。

134.(8)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,得到具有两排细通道结构的金属镍基模板,见图6。

135.利用上述步骤制备得到具有第一微结构的第一模板。

136.制备具有第二微结构的第二模板,具体为:

137.利用上述制备第一模板的方法制备具有细通道结构的金属镍基模板;然后进行如下步骤:

138.(9)采用匀胶机以600转/分钟的速度在具有细通道结构的金属镍基模板上甩一层su-8-2035负性光刻胶;

139.(10)然后在热板上95℃下前烘45分钟,冷却至室温;

140.(11)以含有如图7所示的粗通道结构的铬模板为掩模板,采用紫外曝光机在金属镍基模板的su-8胶膜上对齐曝光,在细通道结构上曝光粗通道结构,其中两个细通道共用中间的一个粗通道;

141.(12)曝光模板95℃后烘15分钟,冷却至室温;

142.(13)采用su-8显影液,在摇床上显影6分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干,获得粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;

143.(14)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有具有细通道结构和粗通道结构的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀15小时,沉积镍金属到su-8粗通道结构内,沉积粗通道高度约120um。

144.(15)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,获得具有两排细通道结构连通三排粗通道结构的金属镍基模板即第二模板,如图8所示。

145.实施例3

146.制备具有第一微结构的第一模板,具体为:

147.(1)抛光镍金属板后,进行超声丙酮洗、乙醇洗、水洗各十分钟,100度烘干,冷却至室温;

148.(2)采用匀胶机以1400转/分钟的速度在抛光镍金属板上甩一层su-8-2035负性光刻胶;

149.(3)然后在热板上95℃下前烘12分钟,冷却至室温;

150.(4)以含有如图9所示的具有16个沿中心分布的两排细通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶膜上曝光细通道图案;

151.(5)95℃后烘10分钟,冷却至室温;

152.(6)采用su-8显影液,在摇床上显影2分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干;

153.(7)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀3.5小时,沉积镍金属到su-8的细通道结构内,沉积高度约28um。

154.(8)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,得到具有细通道结构的金属镍基模板。

155.利用上述步骤制备得到具有第一微结构的第一模板。

156.制备具有第二微结构的第二模板,具体为:

157.利用上述制备第一模板的方法制备具有细通道结构的金属镍基模板;然后进行如下步骤:

158.(9)采用匀胶机以2500转/分钟的速度在具有细通道结构的金属镍基模板上甩一层su-8-2150负性光刻胶;

159.(10)然后在热板上95℃下前烘45分钟,冷却至室温;

160.(11)以含有如图10所示的16通道的粗通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶上对齐曝光,在细通道结构两侧曝光粗通道结构;

161.(12)曝光模板95℃后烘15分钟,冷却至室温;

162.(13)采用su-8显影液,在摇床上显影10分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干,获得粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;

163.(14)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构和粗通道结构的的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀19小时,沉积镍金属到su-8微结构中的粗通道结构内,沉积高度约140um。

164.(15)电镀面进行抛光,并采用su-8移除液将su-8胶从镍板上移除,制备得到具有16个中心对称的细通道结构连通粗通道结构的金属镍基模板即第二模板。

165.得到了模板以后,可用其制备微流控芯片,利用第一模板制备微流控芯片的步骤为:

166.(1)将第一模板上的第一微结构利用热压制方法或者浇铸方法复制到芯片基材上,复制后芯片基材上具有细通道;其中,芯片基材的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚氯乙烯树脂和聚丙烯中的至少一种;复制过程的温度为100℃~150℃,可以为100℃、110℃、120℃、125℃、130℃、135℃、140℃、145℃或者150℃等,优选为140℃;复制过程中的压力为0.2mpa~1mpa,可以为0.2mpa、0.3mpa、0.4mpa、0.5mpa或者1mpa等,优选为0.3mpa;芯片基材的厚度为0.5mm~2mm,可以为0.5mm、1mm或者2mm等;

167.(2)在芯片基材上的细通道两侧通过机械加工的方法加工粗通道或者在另一片芯片基材上对应细通道两侧位置通过机械加工的方法加工粗通道,使相邻粗通道之间通过至少一个细通道连通;

168.(3)在芯片基材上的粗通道进出口打孔;

169.(4)封接打孔后的芯片基材,得到微流控芯片,封接的温度为40℃~60℃,可以为40℃、50℃或者60℃等,优选为50℃、封接时的压力为0.05mpa~0.15mpa,可以为0.05mpa、0.1mpa或者0.15mpa等,优选为0.1mpa;封接时间为0.5分钟~3分钟,可以为0.5分钟、1分钟、2分钟或者3分钟等。

170.利用第二模板制备微流控芯片的步骤为:

171.将第二模板上的第二微结构利用热压制方法或者浇铸方法复制到芯片基材上,复制后的芯片基材上具有至少两个粗通道,相邻粗通道之间通过至少一个细通道连通;其中,芯片基材的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚氯乙烯树脂和聚丙烯中的至少一种;复制过程的温度为100℃~150℃,可以为100℃、110℃、120℃、125℃、130℃、135℃、140℃、145℃或者150℃等,优选为140℃;复制过程中的压力为0.2mpa~1mpa,可以为0.2mpa、0.3mpa、0.4mpa、0.5mpa者1mpa等,优选为0.3mpa;芯片基材的厚度为0.5mm~2mm,可以为0.5mm、1mm或者2mm等;

172.在芯片基材上的粗通道进出口打孔;

173.封接打孔后的芯片基材,得到微流控芯片,封接的温度为20℃~60℃,可以为20℃、30℃、40℃、50℃或者60℃等,优选为50℃、封接时的压力为0.05mpa~0.15mpa,可以为0.05mpa、0.1mpa或者0.15mpa等,优选为0.1mpa;封接时间为0.5分钟~3分钟,可以为0.5分

钟、1分钟、2分钟或者3分钟等。

174.下面将以具体的实施例说明本发明的微流控芯片的制备方法。

175.实施例4

176.(1)以实施例2制备的第二模板为模板,以厚度1mm的pmma片为基材,在热压片机上,140℃、0.3mpa条件下,将两排细通道结构连通三排粗通道结构的微结构复制到pmma基材上,冷却后将pmma从镍金属基模板上分离,从而复制出模板的微结构,如图11;

177.(2)在pmma片上的粗通道的进出口打孔,引入通道入口和出口;

178.(3)将另外一片1mm的pmma和具有微结构的pmma片对齐盖合,将助粘剂加入到盖合结构内,在50℃、0.1mpa,施压1分钟,制备得到具有细通道连通粗通道的微流控芯片,封接后的结构如图12所示。

179.实施例5

180.本实施例为16通道聚甲基丙烯酸甲酯(pmma)芯片的制备流程:

181.(1)以实施例3制备的第二模板为模板,以厚度1mm的pmma片为材质,在热压片机上,130℃、0.4mpa条件下,将具有16个中心对称的细通道结构连通粗通道结构的微结构复制到pmma基材上,冷却后将pmma从镍模板上分离,从而复制出模板的微结构,如图13;

182.(2)在pmma片上的粗通道的进出口打孔,引入通道入口和出口;

183.(3)将另外两片具有16个流体分布通道的芯片,及一片1mmpmma盖片,和具有16通道结构的pmma片对齐盖合,将助粘剂加入到盖合结构内,在50℃、0.1mpa,施压2分钟,制备得到具有16个中心对称的细通道连通粗通道的微流控芯片,如图14。

184.实施例6

185.本实施例为多层聚甲基丙烯酸甲酯(pmma)芯片的制备流程:

186.(1)以实施例3制备的第二模板为模板,以厚度1mm的pmma片为材质,在热压片机上,130℃、0.4mpa条件下,将具有16个中心对称的细通道结构连通粗通道结构的微结构复制到pmma基材上,冷却后将pmma从镍模板上分离,从而复制出16通道的pmma芯片;

187.(2)在pmma片上的粗通道的进出口打孔,引入微通道入口和出口;

188.(3)将两片具有16个流体分布通道的芯片,5片16通道的pmma片,及一片1mmpmma盖片对齐盖合,将助粘剂加入到盖合结构内,在50℃、0.1mpa,施压3分钟,制备得到具有5层每层16个通道的微流控芯片。

189.实施例7

190.本实施例为制备聚丙烯(pp)芯片的流程:

191.(1)以实施例1制备的第二模板为模板,以厚度1mm的pp塑料片为基材,在热压机上,120℃、0.5mpa条件下,将具有细通道结构和粗通道结构相连的微结构复制到pp基材上,冷却后将pp从镍模板上分离;

192.(2)在pp片上的粗通道的进出口打孔,引入通道入口和出口;

193.(3)将另外一片1mm的pp基材和具有微结构的pp片对齐盖合,将助粘剂加入到盖合结构内,在40℃、0.15mpa,施压1分钟,制备得到具有细通道连通粗通道结构的pp材质微流控芯片。

194.实施例8

195.本实施例为制备聚碳酸酯(pc)芯片的流程:

196.(1)以实施例1制备的第二模板为模板,以厚度2mm的pc塑料片为材质,在热压机上,120℃、0.6mpa条件下,将具有细通道结构和粗通道结构相连的微结构复制到pc基材上,冷却后将pc从镍模板上分离;

197.(2)在pc片上的粗通道的进出口打孔,引入通道入口和出口;

198.(3)将另外一片1mm的pc和具有微结构的pc片对齐盖合,将助粘剂加入到盖合结构内,在60℃、0.07mpa,施压1分钟,制备得到具有细通道连通粗通道结构的pc材质微流控芯片。

199.实施例9

200.微电铸不锈钢金属模板:

201.(1)抛光不锈钢金属板,超声丙酮洗、乙醇洗、水洗各十分钟,120度烘干,冷却至室温;

202.(2)采用匀胶机以1400转/分钟的速度在抛光不锈钢板上甩一层su-8-2035负性光刻胶;

203.(3)然后在热板上95℃下前烘13分钟,冷却至室温;

204.(4)以含有如图1所示的细通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶膜上曝光细通道图案;

205.(5)90℃后烘10分钟,冷却至室温;

206.(6)采用su-8显影液,在摇床上显影2分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干;

207.(7)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构的不锈钢板为负极,以另一镍板为阳极,在2a/dm2条件下电镀2.5小时,沉积镍金属到su-8微结构的细通道内;

208.(8)电镀面进行抛光,并采用su-8移除液将su-8胶从不锈钢板上移除,得到具有细通道结构的不锈钢基模板。

209.利用上述步骤制备得到具有第一微结构的第一模板。

210.制备具有第二微结构的第二模板,具体为:

211.利用上述制备第一模板的方法制备具有细通道结构的不锈钢基模板;然后进行如下步骤:

212.(9)采用匀胶机以2500转/分钟的速度在上面的不锈钢金属板上甩一层su-8-2150负性光刻胶;

213.(10)然后在热板上100℃下前烘45分钟,冷却至室温;

214.(11)以含有图4所示的粗通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶膜上对齐曝光,在细通道结构两侧曝光粗通道结构;

215.(12)曝光模板95℃后烘15分钟,冷却至室温;

216.(13)采用su-8显影液,在摇床上显影10分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干,获得粗通道结构,相邻粗通道结构之间通过至少一个细通道结构连通;

217.(14)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构和粗通道结构的不锈钢板为负极,以另一镍板为阳极,在2a/dm2条件下电镀16小时,沉积镍金属到su-8微结构的粗通道内。

218.(15)电镀面进行抛光,并采用su-8移除液将su-8胶从不锈钢板上移除,得到不锈钢基模板即第二模板。

219.实施例10

220.微电铸镍金属模板:

221.(1)抛光镍金属板,超声丙酮洗、乙醇洗、水洗各15分钟,100度烘干,冷却至室温;

222.(2)采用匀胶机以2000转/分钟的速度在抛光镍金属板上甩一层su-8-2035负性光刻胶;

223.(3)然后在热板上95℃下前烘10分钟,冷却至室温;

224.(4)以含有如图5所示的两排细通道结构的铬模板为掩模板,采用紫外曝光机在su-8胶膜上曝光细通道图案;

225.(5)90℃后烘13分钟,冷却至室温;

226.(6)采用su-8显影液,在摇床上显影1分钟,显影液冲洗半分钟,异丙醇冲洗半分钟定影,氮气吹干;

227.(7)在含300g/l的氨基磺酸镍为主盐,及0.1g/l的十二烷基硫酸钠为表面活性剂的镍电镀液中,以上述具有su-8细通道结构的镍板为负极,以另一镍板为阳极,在2a/dm2条件下电镀2.5小时,沉积镍金属到su-8的细通道结构内,沉积高度约20um。

228.(8)电镀面进行抛光,并采用su-8移除液将su-8胶从镍金属板上移除,得到具有两排细通道结构的镍金属模板即第一模板。

229.实施例11

230.聚甲基丙烯酸甲酯(pmma)芯片制备:

231.(1)以实施例10制备的第一模板为模板,以厚度1mm的pmma片为材质,在热压片机上,130℃、0.4mpa条件下,将细通道结构复制到pmma基材上,冷却后将pmma从镍模板上分离;

232.(2)采用机械加工方法在pmma片的细通道两侧加工粗通道,并在粗通道的进出口打孔,引入通道入口和出口;

233.(3)将另外一片1mm的pmma和具有微结构的pmma片对齐盖合,将助粘剂加入到盖合结构内,在50℃、0.1mpa,施压3分钟,制备得到具有细通道连通粗通道结构的微流控芯片。

234.实施例12

235.聚甲基丙烯酸甲酯(pmma)芯片制备:

236.(1)以实施例10制备的第一模板为模板,以厚度1mm的pmma片为材质,在热压片机上,120℃、0.6mpa条件下,将细通道结构复制到pmma基材上,冷却后将pmma从镍模板上分离;

237.(2)采用机械加工方法在另外一片pmma片加工粗通道,并在粗通道的进出口打孔,引入通道入口和出口;

238.(3)将两片pmma片对齐盖合,将助粘剂加入到盖合结构内,在40℃、0.12mpa,施压3分钟,制备得到具有细通道连通粗通道结构的微流控芯片。

239.应用例1

240.采用实施例4中制备的pmma芯片,进行了水液滴制备。分散相为水,连续相为含1%em90的矿物油,采用注射泵驱动注射器,通过连接管路导入到芯片的水相和油相入口。水相

流体导入到中间粗通道,油相导入到两边粗通道,水相流体从中间粗通道经过细通道分散到两边的粗通道中,如图15。所得水相液滴直径为39μm,直径偏差系数为9%,如图16所示。

241.应用例2

242.采用实施例5中制备的16通道pmma芯片,进行了硅溶胶液滴制备。水相为硅溶胶溶液,连续相为含1%em90的矿物油。采用注射泵驱动注射器,通过连接管路进入芯片入口。水相流体从中间粗通道导入,油相流体从细通道两侧导入芯片。硅溶胶和油相流量比1:5。所获得的硅胶液滴如图17所示,其平均直径61μm,直径变异系数9%。

243.应用例3

244.采用实施例5中制备的16通道pmma芯片,进行了sio2微球制备。水相为硅溶胶溶液,连续相为含1%em90的矿物油,沉淀相为含2wt%tea的矿物油。采用注射泵驱动注射器,通过连接管路进入芯片入口。水相流体从中间粗通道进入分散单元,油相流体从细通道两侧粗通道进入分散单元,沉淀相从芯片出口导入到形成的乳液中。所获得的硅胶微球,如图18所示,其平均直径45μm,直径变异系数10%。

245.应用例4

246.采用实施例5中制备的16通道pmma芯片,进行了硅溶胶液滴制备。水相为硅溶胶溶液,连续相为含2%聚甘油蓖麻醇酯(pgpr)的大豆油。采用注射泵驱动注射器,通过连接管路进入芯片入口。硅溶胶和油相流量比1:5。所获得的硅胶液滴如图19所示,其平均直径42μm,直径变异系数10%。

247.应用例5

248.采用实施例6制备的多层pmma芯片,进行了硅溶胶液滴制备。分散相为硅溶胶,连续相为含2%聚甘油蓖麻醇酯(pgpr)的豆油,采用注射泵驱动注射器将硅溶胶和豆油注入芯片,注入后液体的流动情况如图20所示,生成的硅溶胶液滴如图21所示,平均直径47μm。

249.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。