1.本发明涉及混凝土外加剂领域,特别涉及一种粘度调控聚羧酸减水剂及 其制备方法。

背景技术:

2.近年来,随着大型建筑对混凝土结构强度和耐久性的要求越来越高,整 体强度高、自重轻的高强度混凝土得以广泛应用。由于高强度混凝土采用低 水胶比以及大量胶凝材料,往往导致新拌混凝土粘度大、流速慢,进而给后 续的运输、泵送、施工等带来一系列挑战,极大制约了建材行业的发展,这 也促进国内外关于高强度混凝土的降粘研究不断取得进展。因此,从材料构 成、配合比设计这两个混凝土技术研究的核心问题出发,其降粘思路可概括 为:通过优化材料构成以及调整配合比设计以改善高强度混凝土拌合粘度 高、流速慢等问题。

3.目前,高强度混凝土工业化应用中降粘性能的实现主要通过提高减水剂 掺量、选用优质的超细粉料、优化颗粒级配三种途径。提高减水剂掺量既会 增加生产成本,也可能导致混凝土过分缓凝,出现泌水、扒底等问题,增加 施工难度的同时也容易引发工程事故;选用优质的超细粉料受限于胶材的地 域性以及质量稳定性,优化颗粒级配能使初拌高强度混凝土的粘度和流动性 在一定程度上得到改善,但并不能从根本上解决问题。

4.公开号为cn111138589a,公开日为2020年5月12日的中国专利文件 公开了一种混凝土粘度调控剂及其制备方法与应用。所述混凝土粘度调控剂 的原料包括单体和引发剂;所述单体包括不饱和酸、不饱和酰胺和不饱和有 机硅单体。所述混凝土粘度调控剂通过引入水化官能团及硅羟基,赋予了该 调节剂与混凝土中水泥颗粒、减水剂组分之间的良好亲和性,使其更好地适 应混凝土的碱性环境,有利于提高混凝土的和易性能。但该专利所采用的不 饱和有机硅单体分子链较短,与混凝土中水泥颗粒的作用有限。

5.因此,通过分子设计的角度能够研制有效适应砂石中的含泥量的降粘型 聚羧酸减水剂,对混凝土外加剂和混凝土行业的发展都具有重要的意义。

技术实现要素:

6.为解决的现有降粘聚羧酸减水剂生产成本高、对含泥量适应性不足等问 题,本发明提供一种粘度调控聚羧酸减水剂,包括不饱和聚醚单体、不饱和 羧酸、不饱和酰胺、粘度调控剂及功能化合物。

7.其中,所述功能化合物为不饱和羧酸/酸酐及不饱和磺酸盐中的至少一 种;

8.所述粘度调控剂由醇胺类化合物、不饱和酯类单体及不饱和磷酸单体制 备而得。

9.在一实施例中,所述粘度调控剂制备过程如下:将醇胺类化合物溶于异 丙醇中在氮气气氛下升温至30~50℃反应3~6h,之后通过迈克尔加成添加 不饱和酯类单体与不饱和磷酸单体,在催化剂与阻聚剂的作用下,升温至80~ 120℃,反应4~6h即得所述粘度调控剂。

10.在一实施例中,所述醇胺类化合物为乙醇胺、二乙醇胺、三乙醇胺、异 丙醇胺、异丙醇胺中的一种或组合;所述不饱和酯类单体为丙烯酸羟乙酯、 丙烯酸羟丙酯、丙烯酸甲酯、甲基丙烯酸甲酯、醋酸乙烯酯、马来酸单乙酯 中的一种或组合;所述不饱和磷酸类单体为甲基丙烯酸羟乙酯磷酸酯、乙烯 基磷酸二甲酯、烯丙基磷酸二甲酯中的一种或组合。

11.在一实施例中,所述催化剂为4-二甲氨基吡啶、浓硫酸、乙基磺酸浓硫 酸、杂多酸、氧化亚锡、二丁基氧化锡、苯磺酸或对甲苯磺酸中的一种或组 合;所述阻聚剂为对羟基苯甲醚、对苯二酚、对叔丁基邻苯二酚或酚噻嗪中 的一种。

12.在一实施例中,所述阻聚剂用量为醇胺单体质量的0.5%~6%;催化剂用 量为不饱和聚醚单体质量的0.1%~8%。

13.在一实施例中,所述不饱和羧酸/酸酐为丙烯酸、丙烯酰胺、甲基丙烯酸、 马来酸酐、衣康酸、丙烯酸羟乙酯中的一种或组合。

14.在一实施例中,所述不饱和磺酸盐单体为苯乙烯磺酸、对苯乙烯磺酸、 丙烯磺酸钠、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯磺酸钠、烯丙基磺酸钠中 的一种或组合。

15.在一实施例中,所述不饱和聚醚单体为甲基烯丙醇聚氧乙烯醚、异戊烯 醇聚氧乙烯醚、烯丙基聚乙二醇、3-甲基-3-丁烯-1-聚乙二醇、2-甲基烯丙 基聚乙二醇、乙烯基乙二醇醚、4-羟丁基乙烯基醚中的一种或组合。

16.优选地,所述不饱和聚醚单体分子量为600~3000。

17.在一实施例中,所述不饱和酰胺类单体为聚酰胺、n,n-二甲基甲烯酰胺、 n,n-亚甲基双丙烯酰胺、氰乙酰胺、丙烯酰胺、环丙酰胺、己内酰胺中的一 种或组合。

18.在一实施例中,所述不饱和酸类单体为丙烯酸。

19.在一实施例中,组分中还包括链转移剂,所述链转移剂为硫代乙醇酸、 次磷酸钠、磷酸三钠、巯基丙酸、巯基乙醇、巯基乙酸的一种或组合。

20.优选地,不饱和磺酸盐中甲基丙烯磺酸钠可作为链转移剂。

21.在一实施例中,组分中还包括还原剂,所述还原剂为亚硫酸钠、吊白块、 亚硫酸氢钠、次磷酸钠中的一种或组合。

22.优选地,次磷酸钠可同时作为还原剂及链转移剂使用。

23.在一实施例中,组分中还包括硫酸盐,所述硫酸盐为硫酸铁、硫酸亚铁、 硫酸亚铜、硫酸铜、硫酸钠、硫酸钾、硫酸钙的一种或组合。

24.优选地,所述硫酸盐配制为质量浓度为1%~2%的溶液。

25.在一实施例中,组分中还包括氧化剂,所述氧化剂为过氧化氢、过氧化 钠、过氧化钾、过氧化镁、过硫酸钠、过硫酸铵、重铬酸钠、重铬酸钾、高 锰酸钾中的一种或组合。

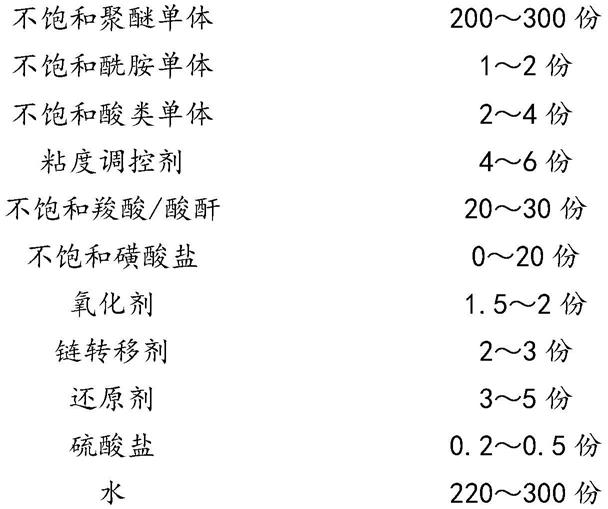

26.在一实施例中,各组分质量份如下:

[0027][0028]

整体酸醚比为1.0~3.0。

[0029]

在一实施例中,所述不饱和羧酸/酸酐与粘度调控剂质量比为1:1.6~5。

[0030]

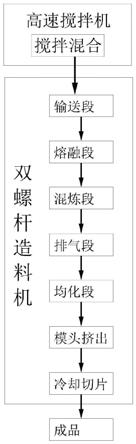

一种制备如上任意所述的粘度调控聚羧酸减水剂的制备方法,包括以下 步骤:

[0031]

b1:将不饱和聚醚单体与水混合充分溶解放入反应容器中;

[0032]

b2:将还原剂、硫酸盐、不饱和羧酸、不饱和酰胺加入b1反应容器中作 为底料,搅拌至溶解均匀充分;

[0033]

b3:将功能化合物以及粘度调控剂水溶液、氧化剂水溶液、链转移剂水 溶液控制速率分别往底料中控温滴加,滴加结束后保温,调浓并加液碱中和, 即得粘度调控聚羧酸减水剂。

[0034]

具体地,其详细参数及步骤为:

[0035]

s1:将不饱和聚醚单体与水混合充分溶解放入反应容器中;

[0036]

s2:将还原剂、硫酸盐、不饱和羧酸、不饱和酰胺加入s1反应容器中作 为底料,搅拌5min~10min,确保溶解均匀充分;

[0037]

s3:将a液功能化合物以及粘度调控剂水溶液、b液氧化剂水溶液、c液 链转移剂水溶液分别往底料中滴加,滴加时间100min~150min;反应温度 应控制于20℃~40℃;滴加结束后,保温60min~90min;随后加水调浓, 用液碱控制ph值在6.0~7.0,即得粘度调控聚羧酸减水剂。

[0038]

本发明提供的一种粘度调控聚羧酸减水剂,具有以下有益效果:

[0039]

1、本发明所需的原料普通易得,成本低廉,制备过程简便,共聚过程所 需温度低,节能且绿色环保。

[0040]

2、本发明由不饱和聚醚单体、不饱和酸类单体、不饱和羧酸/酸酐、不 饱和磺酸盐、不饱和酰胺单体、粘度调控剂共聚而得,在聚合物分子结构中 引入磷酸根、羧酸根、酯基、酰胺基、磺酸基。磷酸根对水泥具有强的吸附 能力,与羧酸根协同作用,有利于其对水泥的润湿、吸附,提高混凝土的分 散性;同时酯基在水泥水化过程中不断的水解,继续与水泥水化产物反应, 抑制ca(oh)2、aft晶核生长,减缓水化速度,延长水泥水化诱导期,从而

起 到提高分散保持性的作用。酰胺基在一定程度上使羧基得到了保护,降低了 减水剂中羧基对水泥颗粒的初期吸附速率,在碱性环境下会逐步水解,再释 放出羧基,羧基会持续缓慢地对水泥颗粒进行吸附,从而表现出良好的分散 性。磺酸基与浆体的水形成氢键,也会干扰水泥的吸附,提高分散性。

[0041]

3、本发明设计的配方体系能够使聚合物轻度支化,进一步提高。

[0042]

4、本发明制得的聚羧酸减水剂具有掺量低、减水率高、和易性好,能够 显著降低浆体粘度等优点。

[0043]

本发明的其他特征和有益效果将在随后的说明书中阐述,并且,部分地 从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其 他有益效果可通过在说明书、权利要求书中所记载内容来实现和获得。

具体实施方式

[0044]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发 明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所 描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的 本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相 互结合;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳 动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技 术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含 义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用 的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义 一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确 如此定义之外。

[0046]

粘度调控剂的制备

[0047]

实施例1

[0048]

将30g乙醇胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温至40℃ 反应4h,之后添加20g丙烯酸羟乙酯、20g甲基丙烯酸羟乙酯磷酸酯在1g 浓硫酸和0.2g对羟基苯甲醚升温至100℃,全部反应都在氮气保护下反应 5h,反应结束后降至室温制备得到粘度调控剂a。

[0049]

实施例2

[0050]

将30g二乙醇胺胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温 至40℃反应4h,之后添加20g丙烯酸羟乙酯、20g甲基丙烯酸羟乙酯磷 酸酯在1g浓硫酸和0.2g对羟基苯甲醚升温至100℃,全部反应都在氮气 保护下反应5h,反应结束后降至室温制备得到粘度调控剂b。

[0051]

实施例3

[0052]

将30g二乙醇胺胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温 至40℃反应4h,之后添加20g甲基丙烯酸甲酯、20g甲基丙烯酸羟乙酯 磷酸酯在1g浓硫酸和0.2g对羟基苯甲醚升温至100℃,全部反应都在氮 气保护下反应5h,反应结束后降至室温制备得到粘度调控剂c。

[0053]

实施例4

[0054]

将30g二乙醇胺胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温 至40℃反应4h,之后添加20g甲基丙烯酸甲酯、20g烯丙基磷酸二甲酯 在1g浓硫酸和0.2g对羟基苯甲醚升温至100℃,全部反应都在氮气保护 下反应5h,反应结束后降至室温制备得到粘度调控剂d。

[0055]

实施例5

[0056]

将30g二乙醇胺胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温 至40℃反应4h,之后添加20g甲基丙烯酸甲酯、20g烯丙基磷酸二甲酯 在0.8g4-二甲氨基吡啶和0.2g对羟基苯甲醚升温至100℃,全部反应都 在氮气保护下反应5h,反应结束后降至室温制备得到粘度调控剂e。

[0057]

实施例6

[0058]

将30g二乙醇胺胺溶于60g异丙醇中在氮气气氛下搅拌10min,升温 至40℃反应4h,之后添加20g甲基丙烯酸甲酯、20g烯丙基磷酸二甲酯 在0.8g 4-二甲氨基吡啶和0.3g对苯二酚升温至100℃,全部反应都在氮 气保护下反应5h,反应结束后降至室温制备得到粘度调控剂f。

[0059]

粘度调控聚羧酸减水剂的制备

[0060]

实施例7

[0061]

在四口烧瓶中加入200份的甲基烯丙醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0062]

实施例8

[0063]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、4份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0064]

实施例9

[0065]

在四口烧瓶中加入200份的乙烯基乙二醇醚和130份的水升温至30℃, 进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8份次磷 酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份的丙烯 酸、6份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份的水配 成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴加至四 口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃;滴 加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0,得 到所述粘度调控聚羧酸减水剂。

[0066]

实施例10

[0067]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂b和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0068]

实施例11

[0069]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂c和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0070]

实施例12

[0071]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂d和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0072]

实施例13

[0073]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂e和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0074]

实施例14

[0075]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、5份粘度调控剂f和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述粘度调控聚羧酸减水剂。

[0076]

实施例15

[0077]

在四口烧瓶中加入300份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份2-丙烯酰胺基-2-甲基丙磺酸、硫酸亚铁0.3 份,备用。将20份的甲基丙烯酸、5份粘度调控剂b和30份的水配成a液; 2份的过氧化氢和30份的水配成b液;1.6份的吊白块和30份的水配成c液; 将a、b、c液同时滴加至四口烧瓶中,滴加时间为120min,全程反应温度应 维持在10℃~40℃;滴加完毕后,保温搅拌60min,补水15份,用液碱 控制ph值在6.0~7.0,得到所述粘度调控聚羧酸减水剂。

[0078]

实施例16

[0079]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份n,n-二甲基甲烯酰胺、硫酸亚铁0.3份,备 用。将20份的丙烯酸、15份甲基丙烯磺酸钠、5份粘度调控剂b和15份的 水配成a液;2份的过氧化氢和30份的水配成b液;1.6份的吊白块和30份 的水配成c液;将a、b、c液同时滴加至四口烧瓶中,滴加时间为120min, 全程反应温度应维持在10℃~40℃;滴加完毕后,保温搅拌60min,补水 15份,用液碱控制ph值在6.0~7.0,得到所述粘度调控聚羧酸减水剂。

[0080]

实施例17

[0081]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份n,n-二甲基甲烯酰胺、硫酸亚铁0.3份,备 用。将20份的丙烯酸、15份对苯乙烯磺酸、5份粘度调控剂b和15份的水 配成a液;2份的过氧化氢和30份的水配成b液;1.6份的吊白块和30份的 水配成c液;将a、b、c液同时滴加至四口烧瓶中,滴加时间为120min,全 程反应温度应维持在10℃~40℃;滴加完毕后,保温搅拌60min,补水15 份,用液碱控制ph值在6.0~7.0,得到所述粘度调控聚羧酸减水剂。

[0082]

实施例18

[0083]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份n,n-二甲基甲烯酰胺、硫酸亚铁0.3份,备 用。将20份的丙烯酸、15份甲基丙烯磺酸钠、5份粘度调控剂b和15份的 水配成a液;2份的过氧化氢和30份的水配成b液;1.6份的巯基乙酸和30 份的水配成c液;将a、b、c液同时滴加至四口烧瓶中,滴加时间为120min, 全程反应温度应维持在10℃~40℃;滴加完毕后,保温搅拌60min,补水 15份,用液碱控制ph值在6.0~7.0,得到所述粘度调控聚羧酸减水剂。

[0084]

对比例1

[0085]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份n,n-二甲基甲烯酰胺、硫酸亚铁0.3份,备 用。将20份的丙烯酸、15份甲基丙烯磺酸钠和15份的水配成a液;2份的 过氧化氢和30份的水配成b液;1.6份的巯基乙酸和30份的水配成c液;将 a、b、c液同时滴加至四口烧瓶中,滴加时间为120min,全程反应温度应维 持在10℃~40℃;滴加完毕后,保温搅拌60min,补水15份,用液碱控 制ph值在6.0~7.0,得到所述聚

羧酸减水剂。

[0086]

对比例2

[0087]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份n,n-二甲基甲烯酰胺、硫酸亚铁0.3份,备 用。将35份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份的 水配成b液;1.6份的巯基乙酸和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述聚羧酸减水剂。

[0088]

对比例3

[0089]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、3份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述聚羧酸减水剂。

[0090]

对比例4

[0091]

在四口烧瓶中加入200份的异戊烯醇聚氧乙烯醚和130份的水升温至 30℃,进行预搅拌10min确保溶解均匀之后降温至20℃开始反应,加入3.8 份次磷酸钠、2份丙烯酸、1份丙烯酰胺、硫酸亚铁0.3份,备用。将20份 的丙烯酸、7份粘度调控剂a和30份的水配成a液;2份的过氧化氢和30份 的水配成b液;1.6份的吊白块和30份的水配成c液;将a、b、c液同时滴 加至四口烧瓶中,滴加时间为120min,全程反应温度应维持在10℃~40℃; 滴加完毕后,保温搅拌60min,补水15份,用液碱控制ph值在6.0~7.0, 得到所述聚羧酸减水剂。

[0092]

对比例5

[0093]

市售聚羧酸减水剂。

[0094]

将实施例1~18和对比例1合成得到的聚羧酸减水剂样品与市售聚羧酸 减水剂,采用红狮水泥(p

·

o 42.5)、机制砂、碎石根据gb8076-2008《混 凝土外加剂》、gb 8077-2012《混凝土外加剂匀质性试验方法》及gj281-2012 《高强混凝土应用技术规程》,检测其混凝土初始坍落度和扩展度以及经时 坍落度和扩展度,倒坍落度桶排空时间和经时倒坍落度桶排空时间。混凝土 配合比为:水泥380kg/m3、粉煤灰(ii级)80kg/m3、矿粉50kg/m3、砂750 kg/m3、石头980kg/m3,初始扩展度控制在650

±

30mm,所得结果如表1所示。

[0095]

表1混凝土应用性能

[0096][0097]

实施例1至18和对比例1~5的实验结果说明,本发明制备的粘度调控 聚羧酸减水剂在混凝土实验中,控制初始的扩展度,各实施例所用的减水剂 的掺量远低于对比例。同时在掺量低于对比例1~5的情况下,实施例7~18 所需排空时间仍较对比例短,说明使用实施例减水剂的混凝土的应用性能远 超对比例,体现本发明粘度调控聚羧酸减水剂的优越性。并且,相较对比例5 的市售聚羧酸减水剂,实施例7~18的混凝土强度性能并不处于劣势,甚至 有更好的表现,体现本发明粘度调控聚羧酸减水剂具备很强的实用价值与推 广价值。

[0098]

由对比例1与实施例7可以看出,在配方体系中,不添加粘度调控剂, 减水剂整体无法形成轻度支化的结构,所制得的减水剂效果较差,无法满足 要求。而由对比例2与实施例7对比可以看出,使用粘度调控剂替代不饱和 羧酸与不饱和磺酸盐,使得配方整体中羧酸、磺酸基团不足,同样影响减水 剂性能。同时,由对比例3~4可以看出,过多或者过少的粘度调控剂都无法 使减水剂满足需求,粘度调控剂需在控制范围内,使减水剂整体达到预

期的 轻度支化的效果,配合整体配方中各官能团共同作用,使减水剂达到预期性 能。

[0099]

由实施例7~9可以看出,在使用不同聚醚大单体的情况下,本发明合成 的粘度调控聚羧酸减水剂也能适应各种聚醚大单体,可以根据实际情况进行 选择调配,适应范围广。

[0100]

同时,由实施例7与实施例10~14可以看出,各实施例采用了由不同原 料制备的粘度调控剂,在制备为粘度调控聚羧酸减水剂后均能达到预期效果, 具备较佳的减水降粘效果。体现本发明的粘度调控聚羧酸减水剂合成原料来 源多,效果好,实用价值强。

[0101]

由实施例7及实施例15~18可以看出,配方体系中使用不同的组分及配 比的不饱和羧酸/酸酐及不饱和磺酸盐,均能适应配方体系,对减水降粘性能 进一步增强。

[0102]

综上所述,本发明制备的粘度调控聚羧酸减水剂具有较好的降粘性能, 能有效改善混凝土的和易性,且对力学性能无不良影响且适合性广,制备快 且效率高,具备很强的实用价值与推广价值。

[0103]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是, 本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必 同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员 应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求 的限制。

[0104]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对 其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通 技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改, 或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并 不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。