1.本发明涉及高性能复合膜材料领域,具体涉及一种聚酰亚胺纤维网格增强聚酰亚胺复合薄膜及其制备方法与应用。

背景技术:

2.聚酰亚胺(pi)分子链中的芳杂环刚性结构,使得其制品具有优异的耐高低温性能、力学性能、耐候性和耐辐照等性能特点,以其作为原料生产得到的薄膜、纤维、复合材料在航空航天、机械制造、电子电工等领域得到了广泛的应用。其中pi薄膜是应用量最大、应用领域最广的pi产品,其充分保留了pi材料的综合性能特点。但是pi薄膜本身抗撕裂性能较差,一旦产生裂缝,很容易发生扩展,导致薄膜大尺度开裂,影响制品的长期服役性能。

3.针对这一问题,可采用pi纤维作为加强筋或者骨架结构对pi薄膜进行增强,形成一种全pi的复合薄膜结构。这样既能够利用pi纤维的高强特性提高薄膜的拉伸强度、抗撕裂性能,还能够充分保证pi的材料体系,保证制品性能,如耐高低温、耐老化、低介电等。但是,以往的复合方法是pi纤维以织物等形式与聚酰胺酸(paa)薄膜复合,然后进行热成型处理。这一过程中paa薄膜会转变为pi薄膜,有一定的成型收缩率;pi纤维在加热过程中也会产生热收缩。二者的收缩率难以匹配,从而导致复合结构中内应力较大,复合结构易翘曲、鼓包,影响使用效果。此外,织物面密度通常在几十到几百g/m2之间,会在很大程度上提高复合结构的面密度,影响减重效果,得到的复合结构也由于致密的织物结构而呈硬挺的薄片状,难以获得具有超低面密度的轻质柔软的复合薄膜结构。

4.因此,亟需提供一种pi纤维增强pi复合薄膜的制备方法,可以尽量消除复合过程中的内应力,获得表面平整、耐撕裂、且面密度可调控的复合薄膜。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的聚酰亚胺(pi)薄膜抗撕裂性能以及耐裂缝扩展能力差,而pi纤维或织物增强pi薄膜复合结构易翘曲、鼓包、面密度大、柔软度差等问题,提供了一种聚酰亚胺纤维网格增强聚酰亚胺复合薄膜及其制备方法与应用。由本发明提供的制备方法制得的复合薄膜的表面平整、无翘曲和褶皱,具有高撕裂强度和高拉伸断裂载荷,且面密度可调控。

6.为了实现上述目的,本发明第一方面提供了一种pi纤维网格增强pi复合薄膜的制备方法,其特征在于,所述方法包括以下步骤:

7.(1)在溶剂存在下,二酐单体与二胺单体进行缩聚反应,得到聚酰胺酸溶液;

8.(2)将聚酰亚胺纤维置于所述聚酰胺酸溶液中,得到涂覆聚酰亚胺纤维,并将所述涂覆聚酰亚胺纤维制成聚酰亚胺纤维网格;

9.(3)将所述聚酰亚胺纤维网格进行一次热定型处理,得到聚酰亚胺纤维网格;

10.(4)将所述聚酰胺酸溶液制备得到聚酰胺酸薄膜,并将所述聚酰亚胺纤维网格与

所述聚酰胺酸薄膜复合,得到聚酰亚胺纤维网格-聚酰胺酸复合膜;

11.(5)将所述复合膜进行二次热定型处理,得到所述聚酰亚胺纤维网格增强聚酰亚胺复合薄膜。

12.本发明第二方面提供由本发明第一方面所述制备方法制得的聚酰亚胺纤维网格增强聚酰亚胺纤维复合薄膜。

13.本发明第三方面提供本发明第二方面所述的聚酰亚胺纤维网格增强聚酰亚胺纤维复合薄膜在航空航天领域中的应用。

14.通过上述技术方案,本发明提供的聚酰亚胺纤维网格增强聚酰亚胺纤维复合薄膜及其制备方法与应用获得以下有益的效果:

15.本发明提供的聚酰亚胺纤维网格增强聚酰亚胺纤维复合薄膜的制备方法,首先将paa溶液对pi纤维进行涂覆得到的涂覆pi纤维制成纤维网格,利用paa的粘性对网格进行形状固定,然后对网格进行升温热处理,使pi纤维充分收缩,同时paa的环化对网格实现一次热定型。经自然冷却后,将pi纤维网格与paa薄膜复合,然后再进行升温热处理,完成二次热定型,使得pi纤维网格与薄膜的热尺寸变化行为基本同步,最大程度上消除成型过程中的内应力,由此得到表面平整、无翘曲和褶皱的复合薄膜结构。

16.本发明中,由上述制备方法制得的聚酰亚胺纤维网格增强聚酰亚胺复合薄膜的表面平整、无翘曲和褶皱,且具有高撕裂强度和高拉伸断裂载荷,且面密度可调控。具体的,该复合薄膜的面密度可在10-150g/m2的范围内调控,撕裂强度可达30n/mm以上,拉伸断裂载荷可达30n以上。

附图说明

17.图1是实施例1制得的复合薄膜a1的宏观形貌照片;

18.图2是对比例1制得的纯膜的宏观形貌照片;

19.图3是对比例2制得的复合膜d2的宏观形貌照片;

20.图4是对比例1制得的纯膜的撕裂照片;

21.图5是复合薄膜a1的撕裂照片。

具体实施方式

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

23.本发明第一方面提供一种聚酰亚胺纤维网格增强聚酰亚胺复合薄膜的制备方法,其特征在于,所述方法包括以下步骤:

24.(1)在溶剂存在下,二酐单体与二胺单体进行缩聚反应,得到聚酰胺酸溶液;

25.(2)将聚酰亚胺纤维置于所述聚酰胺酸溶液中,得到涂覆聚酰亚胺纤维,并将所述涂覆聚酰亚胺纤维制成聚酰亚胺纤维网格;

26.(3)将所述聚酰亚胺纤维网格进行一次热定型处理,得到聚酰亚胺纤维网格;

27.(4)将所述聚酰胺酸溶液制备得到聚酰胺酸薄膜,并将所述聚酰亚胺纤维网格与

所述聚酰胺酸薄膜复合,得到聚酰亚胺纤维网格-聚酰胺酸复合膜;

28.(5)将所述复合膜进行二次热定型处理,得到所述聚酰亚胺纤维网格增强聚酰亚胺复合薄膜。

29.本发明中,首先将paa溶液对pi纤维进行涂覆得到的涂覆pi纤维制成纤维网格,利用paa的粘性对网格进行形状固定,然后对网格进行升温热处理,使pi纤维充分收缩,同时paa的环化对网格实现一次热定型。再将pi纤维网格与paa薄膜复合,然后在进行升温热处理,完成二次热定型,使得pi纤维网格与薄膜的热尺寸变化行为基本同步,最大程度上消除成型过程中的内应力,由此得到表面平整、无翘曲和褶皱的复合薄膜结构。

30.本发明中,采用上述方法能够通过聚酰亚胺纤维网格的前浸润、编织、热收缩定型等处理,克服聚酰亚胺纤维与聚酰胺酸薄膜热环化时收缩率不匹配,进而导致复合薄膜翘曲、鼓包的问题。

31.根据本发明,所述二酐单体选自1,2,4,5-均苯四甲酸二酐(pmda)、3,3',4,4'-联苯四甲酸二酐(bpda)、4,4'-(六氟异丙烯)二酞酸酐(6fda)、3,3',4,4'-二苯酮四酸二酐(btda)和4,4'-联苯醚二酐(odpa)中的至少一种。

32.根据本发明,所述二胺单体选自4,4'-二氨基二苯醚(oda)、对苯二胺(p-pda)、间苯二胺(m-pda)和4,4'-二氨基-2,2'-双三氟甲基联苯(tfmb)中的至少一种。

33.本发明中,二酐单体和二胺单体经缩聚、热定型处理环化得到聚酰亚胺。

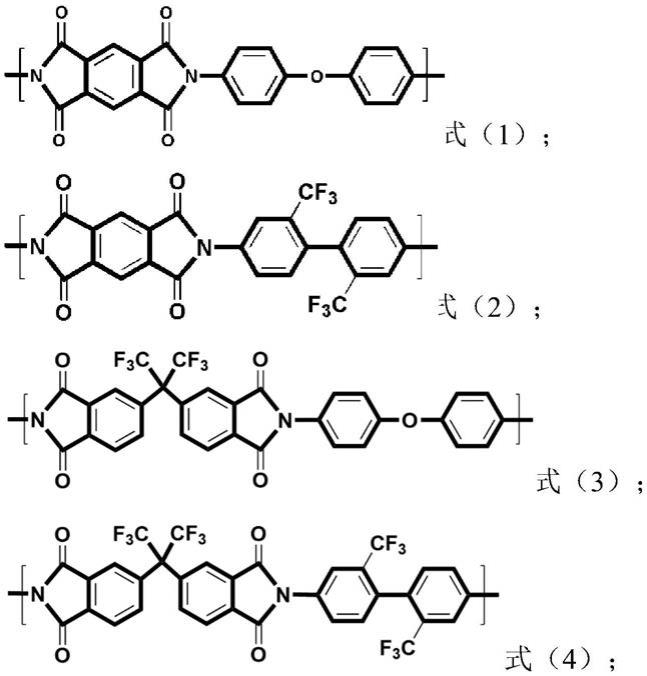

34.本发明的一个具体实施方式中,所述聚酰亚胺具有式(1)至式(6)中至少一种所示的结构。

35.[0036][0037]

根据本发明,所述二胺单体与所述二酐单体的摩尔比为1:0.95-1.05。

[0038]

本发明中,所述二胺单体的摩尔含量以二胺单体中的氨基基团计,所述二酐单体的摩尔含量以二酐单体的酸酐基团计。

[0039]

进一步优选地,所述二胺单体与所述二酐单体的摩尔比为1:1.01。

[0040]

本发明中,步骤(1)中,所用溶剂优选为非质子极性溶剂,例如n-甲基吡咯烷酮、n,n'-二甲基甲酰胺和n,n'-二甲基乙酰胺中的至少一种。

[0041]

本发明的一个具体实施方式中,步骤(1)中,将所述二胺单体溶于溶剂后,分批次加入所述二酐单体进行所述缩聚反应。

[0042]

本发明中,对于所述缩聚反应的条件,可以根据二酐单体和二胺单体进行调整,优选地,所述缩聚反应的条件包括:反应温度为0℃左右。

[0043]

进一步地,所述缩聚反应的条件包括:反应温度为-5℃至5℃;反应时间为2-10h。

[0044]

根据本发明,步骤(1)中,所述聚酰胺酸的固含量为8-15wt%。

[0045]

进一步地,所述聚酰胺酸的固含量为10-12wt%。

[0046]

根据本发明,步骤(2)中,所述聚酰亚胺纤维的拉伸强度≥0.5gpa,优选≥2.5gpa。

[0047]

根据本发明,步骤(2)中,所述聚酰亚胺纤维的纤度≥50d,优选地,所述聚酰亚胺纤维的纤度≥200d。

[0048]

根据本发明,步骤(2)中,以所述涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.1-2wt%,优选为0.3-0.8wt%。

[0049]

本发明中,所述聚酰胺酸的含量是指聚酰胺酸以干基计的含量。

[0050]

根据本发明,所述聚酰亚胺纤维网格的间距为0.5-2cm,优选地,所述聚酰亚胺纤维网格的间距为0.8-1.5cm。

[0051]

根据本发明,步骤(3)中,所述一次热定型处理的条件包括:以1-10℃/min的升温速率从室温升温至300-450℃,并保温0.1-10h后,自然冷却至室温。

[0052]

本发明的一个优选实施方式中,所述一次热定型处理的条件包括:以2-5℃/min的升温速率从室温升温至320-400℃,保温2-5h后,自然冷却至室温。

[0053]

本发明中,所述一次热定型处理可以在本领域的常规设备中进行,例如程控烘箱。

[0054]

本发明中,可以采用本领域中常规的方法将聚酰胺酸溶液制备得到聚酰胺酸薄膜,例如涂覆或流延。

[0055]

本发明的一个具体实施方式中,步骤(2)中,在基材上编织聚酰亚胺纤维网格;步骤(4)中,在基材上涂覆(1)所得聚酰胺酸(paa)溶液,得到paa薄膜。本发明中,对所述基材没有特别限定,可选择玻璃或者钢板。

[0056]

根据本发明,步骤(5)中,所述二次热定型处理的条件包括:以0.5-10℃/min的升温速率从室温升温至300-500℃,并保温0.1-10h后,自然冷却至室温。

[0057]

本发明的一个优选实施方式中,所述二次热定型处理的条件包括:以2-5℃/min的升温速率从室温升温至320-400℃,保温2-5h后,自然冷却至室温。

[0058]

本发明第二方面提供一种由本发明第一方面所述制备方法制得的聚酰亚胺纤维网格增强聚酰亚胺复合薄膜。

[0059]

与常规方法制得的聚酰亚胺薄膜相比,本发明中,采用上述制备方法制得的聚酰亚胺纤维网格增强聚酰亚胺复合薄膜具有高的撕裂强度和拉伸断裂载荷的同时,具有较好的平整度。

[0060]

根据本发明,所述复合薄膜的面密度为10-150g/m2,撕裂强度≥30n/mm,拉伸断裂载荷≥30n。

[0061]

本发明第三方面提供本发明第二方面所述的聚酰亚胺纤维网格增强聚酰亚胺纤维复合薄膜在航空航天领域中的应用。

[0062]

以下将通过实施例对本发明进行详细描述。

[0063]

以下实施例和对比例中,pmda指均苯四甲酸酐,oda指二氨基二苯醚,dmac指n,n'-二甲基乙酰胺。

[0064]

测试例

[0065]

薄膜的形貌通过薄膜的宏观形貌照片表征;

[0066]

薄膜的撕裂强度按照gb/t 16578.1-2008规定的方法进行测试;

[0067]

薄膜的拉伸断裂载荷按照astmd882规定的方法进行测试;

[0068]

薄膜的面密度的测试方法为:将薄膜裁剪成3个50mm

×

50mm的样品,并计算样品的面积。分别称量3个样品的重量,按照面密度=重量/面积计算得到3个样品的面密度,取平均值即得到薄膜的面密度。

[0069]

实施例1

[0070]

(1)称取1.001g(5mmol)的oda,溶解于20mldmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为10wt%的粘度合适的paa溶液。

[0071]

(2)将纤度为200d、拉伸强度为3gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.3wt%(以干物质计)。在干净玻璃板上以1cm的间距制成纤维网格。

[0072]

(3)将前述pi纤维网格置于程控烘箱,以2℃/min的升温速率从室温升温至320℃,保温5h。然后自然冷却至室温,得到热收缩后的pi纤维网格。

[0073]

(4)将前述paa溶液均匀涂覆于干净玻璃板上,静置流平后,将前述热收缩后的pi纤维网格平整置于paa薄膜上,得到pi纤维网格-paa复合膜。

[0074]

(5)将复合膜以2℃/min的升温速率从室温升温至320℃,并保温5h,得到pi纤维网格增强pi复合薄膜,记为复合薄膜a1。

[0075]

复合薄膜a1的宏观形貌照片如图1所示。复合薄膜a1的撕裂照片如图5所示。复合薄膜a1的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0076]

实施例2

[0077]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0078]

步骤(1)中称取1.001g(5mmol)的oda,溶解于18mldmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为11wt%的粘度合适的paa溶液。

[0079]

步骤(2)中,将纤度为1500d、拉伸强度为2.5gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.8wt%(以干物质计)。

[0080]

步骤(3)中,将前述pi纤维网格置于程控烘箱,以3℃/min的升温速率从室温升温至400℃,保温2h。然后自然冷却至室温,得到热收缩后的pi纤维网格。

[0081]

步骤(5)中,将复合膜以3℃/min的升温速率从室温升温至400℃,并保温2h。

[0082]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a2。复合薄膜a2的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0083]

实施例3

[0084]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0085]

步骤(1)中称取1.001g(5mmol)的oda,溶解于16mldmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为12wt%的粘度合适的paa溶液。

[0086]

步骤(2)中,将纤度为500d、拉伸强度为4gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.6wt%(以干物质计)。

[0087]

步骤(3)中,将前述pi纤维网格置于程控烘箱,以5℃/min的升温速率从室温升温至350℃,保温3h。然后自然冷却至室温,得到热收缩后的pi纤维网格。

[0088]

步骤(5)中,将复合膜以5℃/min的升温速率从室温升温至350℃,并保温3h。

[0089]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a3。复合薄膜a3的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0090]

实施例4

[0091]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0092]

步骤(1)中称取1.001g(5mmol)的oda,溶解于26mldmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为8wt%的粘度合适的paa溶液。

[0093]

步骤(2)中,将纤度为100d、拉伸强度为4gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.1wt%(以干物质计)。

[0094]

步骤(3)中,将所述pi纤维网格置于程控烘箱,以1℃/min的升温速率从室温升温至300℃,保温10h。然后自然冷却至室温,得到热收缩后的pi纤维网格。

[0095]

步骤(5)中,将复合膜以1℃/min的升温速率从室温升温至300℃,并保温10h。

[0096]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a4。复合薄膜a4的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0097]

实施例5

[0098]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0099]

步骤(1)中称取1.001g(5mmol)的oda,溶解于13mldmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔

为10min,共反应2h。得到固含量为15wt%的粘度合适的paa溶液。

[0100]

步骤(2)中,将纤度为200d、拉伸强度为2gpa的pi纤维浸泡于前述paa溶液中,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为1.6wt%(以干物质计)。

[0101]

步骤(3)中,将所述pi纤维网格置于程控烘箱,以10℃/min的升温速率从室温升温至450℃,保温1h。

[0102]

步骤(5)中,将复合膜以10℃/min的升温速率从室温升温至450℃,并保温1h。

[0103]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a5。复合薄膜a5的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0104]

实施例6

[0105]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0106]

步骤(1)中称取1.001g(5mmol)的oda,溶解于13ml dmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为15wt%的粘度合适的paa溶液。

[0107]

(2)将纤度为200d、拉伸强度为3gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为1.6wt%(以干物质计)。在干净玻璃板上以1cm的间距制成纤维网格。

[0108]

得到pi纤维网格增强pi复合薄膜,记为复合薄膜a6。复合薄膜a6的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0109]

实施例7

[0110]

参照实施例3的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0111]

步骤(2)中,将纤度为500d、拉伸强度为2.5gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.6wt%(以干物质计)。

[0112]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a7。复合薄膜a7的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0113]

实施例8

[0114]

参照实施例2的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0115]

步骤(2)中,将纤度为400d、拉伸强度为2.5gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.8wt%(以干物质计)。

[0116]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a8。复合薄膜a8的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0117]

实施例9

[0118]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是:

[0119]

步骤(1)中称取1.001g(5mmol)的oda,溶解于35ml dmac中,在0℃,搅拌条件下将1.101g(5.05mmol)的pmda分三批加入前述溶液中进行缩聚反应,其中,每次加料时间间隔为10min,共反应2h。得到固含量为6wt%的粘度合适的paa溶液。

[0120]

步骤(2)中,将纤度为1000d、拉伸强度为0.3gpa的pi纤维浸泡前述paa溶液,以涂覆聚酰亚胺纤维的总重量计,聚酰胺酸的含量为0.05wt%(以干物质计)。

[0121]

步骤(3)中,将前述pi纤维网格置于程控烘箱,以2℃/min的升温速率从室温升温至300℃,保温6h。然后自然冷却至室温,得到热收缩后的pi纤维网格。

[0122]

步骤(5)中,将复合膜以2℃/min的升温速率从室温升温至300℃,并保温6h。

[0123]

制得pi纤维网格增强pi复合薄膜,记为复合薄膜a9。复合薄膜a9的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0124]

对比例1

[0125]

参照实施例1的方法制备pi薄膜,所不同的是,不进行步骤(2)-(3),直接将paa溶液均匀涂覆于干净玻璃板上,静置流平后,按照步骤(5)的条件进行热定型处理,得到pi薄膜,记为纯膜。

[0126]

纯膜的宏观形貌照片如图2所示。纯膜的撕裂照片如图4所示。纯膜的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0127]

对比例2

[0128]

参照实施例1的方法制备聚酰亚胺纤维网格增强聚酰亚胺复合薄膜,所不同的是,不进行步骤(2)-(3),直接将pi纤维在paa薄膜上以1cm的间距铺设纤维网格,得到pi纤维网格-ppa复合膜后,按照步骤(5)的条件对上述复合膜进行热定型处理,得到pi纤维网格增强pi复合薄膜,记为复合薄膜d2。

[0129]

复合薄膜d2的宏观形貌照片如图3所示。复合薄膜d2的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0130]

对比例3

[0131]

参照实施例1的方法制备pi薄膜,所述不同的是:不进行步骤(3)。得到pi纤维网格增强pi复合薄膜,即为复合薄膜d3。复合薄膜d3的面密度、撕裂强度以及拉伸断裂载荷如表1所示。

[0132]

表1

[0133]

编号面密度(g/m2)撕裂强度(n/mm)拉伸断裂载荷(n)宏观形貌实施例13839.8447.21(样条含有单束纤维)平整实施例26248.73290.33(样条含有单束纤维)平整实施例38542.65155.23(样条含有单束纤维)平整实施例41832.8631.64(样条含有单束纤维)平整实施例514636.7330.82(样条含有单束纤维)平整实施例614237.6848.14(样条含有单束纤维)平整实施例78641.7696.78(样条含有单束纤维)平整实施例86040.9877.18(样条含有单束纤维)平整实施例91330.1222.94(样条含有单束纤维)平整对比例1361.2718.37(无纤维)平整对比例23938.1245.23(样条含有单束纤维)凹凸不平对比例34137.9542.15(样条含有单束纤维)凹凸不平

[0134]

图1-图3分别为实施例1、对比例1和对比例2制得的复合薄膜a1、纯膜、复合薄膜d2的宏观形貌照片。从图1-图3中可以看出,纯膜由于只有pi薄膜一种成分,表现出非常好的平整性;复合薄膜d2中,聚酰亚胺纤维未涂覆聚酰胺酸并且聚酰亚胺纤维网格未经高温处理,纤维网格与聚酰胺酸薄膜由于受热后收缩比不同,使得复合薄膜d2表面凹凸不平;复合薄膜a1由于采用了本发明的制备方法,在很大程度上消除了内应力,复合结构的平整性较

复合膜薄膜d2得到明显提升。

[0135]

图4为对比例1所得到的纯膜的撕裂照片;图5是复合薄膜a1的撕裂照片。从图4和图5所示的纯膜的撕裂照片和复合薄膜a1的撕裂照片能够看出,纯膜在撕裂过程中发生均匀撕裂,没有纤维起到抗撕裂作用,复合薄膜a1中薄膜在撕裂过程中遇到纤维的阻挡,提高了薄膜的撕裂强度。

[0136]

通过表2的测试结果可以看出,与对比例1得到的纯膜相比,实施例1-9制备的聚酰亚胺纤维网格增强聚酰亚胺复合薄膜的撕裂强度有明显的提升,较纯膜提升23-37倍。拉伸断裂载荷比纯膜提升0.25-15倍。并且能够实现对面密度的可控调节。

[0137]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。