焊接窗口装置、焊接方法、焊接装置及部件套装

1.相关申请的交叉引用

2.本技术要求2020年8月19日提交的美国临时申请no.63/067647的优先权,其全部内容通过引用结合于此。

技术领域

3.本文中描述的主题涉及焊接装置。

背景技术:

4.要焊接在一起的接合材料可能需要材料表面之间紧密接触。例如,将电池单元接片激光焊接到母线(或其他电子部件)可能需要在焊接期间将部件表面固持在一起。然而,组件的差异会使这一点变得困难。例如,对于许多母线和接片,在将接片与母线焊接在一起时,电池单元接片厚度的差异会增加确保所有接片与母线紧密接触的难度。

5.一些激光焊接可能需要在焊接位置附近使用保护气体(例如,惰性气体,如氩气)。确保保护气体完全包围焊接位置,而不在焊接位置附近产生焊接废气,这可能是困难的。

6.此外,将部件焊接在一起会产生作为副产品的熔融飞溅物。这种飞溅物会损坏部件。虽然可以使用焊接防爆罩,但鉴于某些焊接应用中的间隙较小,可能难以使用某些防爆罩。

技术实现要素:

7.在一个示例中,一种焊接窗口装置包括细长主体,所述细长主体在第一方向上从入口端延伸至相对的出口端,在与所述第一方向相交(transverse)的第二方向上从第一横侧面(first lateral side)延伸至相对的第二横侧面(second lateral side),在与所述第一方向和所述第二方向相交的第三方向上从底面延伸到相对的顶面。所述主体限定了焊接腔室,所述焊接腔室从所述顶面经由所述主体延伸至所述底面。所述焊接腔室由所述入口端、所述出口端、所述第一横侧面和所述第二横侧面构成。所述主体包括一个或多个气体通道,所述气体通道从所述入口端中的入口开口向所述主体的出口端向内地延伸穿过所述第一横侧面或所述第二横侧面中的一个或多个。所述一个或多个气体通道包括被定向为向内朝向所述焊接腔室的喷嘴开口。所述一个或多个气体通道位于所述主体中,以在所述焊接腔室内将其他主体焊接在一起时将气体引入所述焊接腔室。

8.一种方法(用于将主体彼此焊接)包括将焊接窗口装置夹持到将被焊接到第二主体的第一主体上;将幕帘气体引入延伸到所述焊接窗口装置的一个或多个气体通道。所述一个或多个气体通道成形为将所述幕帘气体引入由所述焊接窗口装置形成的焊接腔室。所述方法还包括将能量引入所述焊接窗口装置的焊接腔室,以在所述焊接腔室中的幕帘气体内将所述第一主体焊接到所述焊接腔室内的第二主体上。

9.另一种焊接装置包括细长主体,所述细长主体在第一方向上从入口端延伸至相对的出口端,在与所述第一方向相交的第二方向上从第一横侧面延伸至相对的第二横侧面,

在与所述第一方向和所述第二方向相交的第三方向上从底面延伸到相对的顶面。所述主体限定了焊接腔室,所述焊接腔室从所述顶面经由所述主体延伸至所述底面。所述焊接腔室由所述入口端、所述出口端、所述第一横侧面和所述第二横侧面构成。所述主体的底面包括赛道边缘,所述赛道边缘沿着所述底面至少部分包围所述焊接腔室并从所述底面远离所述焊接腔室突出。所述赛道边缘位于所述主体上以在所述焊接腔室内的焊接操作期间与一个或多个其他主体偏置接触。

10.一种焊接组件包括框架和与所述框架耦接的两个或更多个焊接窗口装置。所述焊接窗口装置在同步或同时于所述焊接窗口装置的焊接腔室内将部件焊接在一起的位置耦接到所述框架。

11.一种部件套装包括框架以及两个或更多个焊接窗口装置。所述框架以及所述两个或更多个焊接窗口装置被配置为使所述两个或更多个焊接窗口装置与所述框架耦接。所述焊接窗口装置被配置为在同步或同时于所述焊接窗口装置的焊接腔室内将部件焊接在一起的位置耦接到所述框架。

附图说明

12.通过参考附图阅读以下非限制性实施例的描述,可以理解本发明的主题,其中:

13.图1示出焊接窗口装置的一个示例的透视图;

14.图2示出焊接窗口装置的另一示例的底面平面图;

15.图3示出图2所示的焊接窗口装置的立面侧视图;

16.图4示出图2和图3所示的焊接窗口装置的出口端的一个示例的透视图;

17.图5示出图2至图4所示的焊接窗口装置中的气体通道的一个示例的透视图;

18.图6示出图2至图5所示的焊接窗口装置的一个示例沿着图3中的线6-6的横截面图;

19.图7示出焊接窗口装置的另一示例的底面平面图;

20.图8示出焊接窗口装置沿着图7所示的线8-8的横截面图;

21.图9示出焊接窗口装置的另一示例的底面平面图;

22.图10示出焊接窗口装置沿着图9所示的线10-10的横截面图;

23.图11示出焊接窗口装置的另一示例的底面平面图;

24.图12示出焊接窗口装置沿着图11所示的线12-12的横截面图;

25.图13示出焊接窗口装置的另一示例的底面平面图;

26.图14示出焊接窗口装置沿着图13所示的线14-14的横截面图;

27.图15示出焊接窗口装置的另一示例的底面平面图;

28.图16示出焊接窗口装置沿着图15所示的线16-16的横截面图;

29.图17示出焊接窗口装置的另一示例;

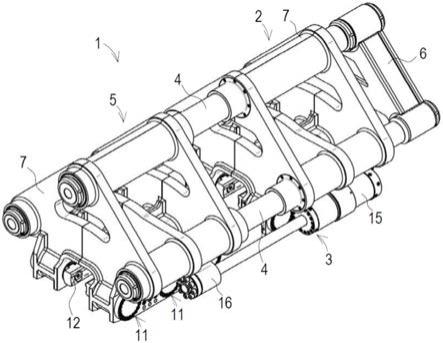

30.图18示出多焊接窗口装置组件的一个示例;

31.图19示出使用焊接窗口装置进行焊接的方法1700的一个示例的流程图;

32.图20示出焊接窗口装置的另一示例的立面侧视图;

33.图21示出图20所示的焊接窗口装置的顶部平面图;以及

34.图22示出图20和图21所示的焊接窗口装置的入口侧的透视图。

具体实施方式

35.本文所述的本发明主题的一个或多个实施例提供了焊接窗口装置,用于将组件的表面焊接在一起,同时保护附近组件免受焊接飞溅物,在焊接在一起的位置(例如,焊接位置)周围保持保护气体,和/或消除焊接位置周围残留的焊接废气。任选地,所述装置的底面可包括赛道边缘,所述赛道边缘至少部分环绕焊接腔室,在所述焊接腔室中沿所述底面进行焊接,并且所述赛道边缘从所述底面远离所述焊接腔室突出。可将赛道边缘定位为,在焊接腔室内进行焊接操作期间,与一个或多个其他主体偏置接触。

36.图1示出了焊接窗口装置100的一个示例的透视图。焊接窗口装置100可以与焊接至第二组件104的第一组件102联接。这些组件之一可为母线,而另一组件为与一个或多个电池单元导电联接的导电接片。焊接窗口装置包括细长主体106,其在第一方向上从出口端108延伸至相对的入口端110,在第二方向上从第一横侧面112延伸至相对的第二横侧面(图1中不可见),并且在第三方向上从底面114延伸到相对的顶面或上侧116。第一、第二和第三方向可以彼此相交。例如,第一、第二和第三方向可以彼此正交(例如,第一方向可以是x方向或x轴,第二方向可以是y方向或y轴,第三方向可以是z方向或z轴)。在所示实施例中,主体的顶面是非平面表面,但可选地可以是平面。

37.主体可具有紧固件开口118,紧固件(例如,螺钉、螺栓等)可通过该开口定位。这些紧固件的一端可从细长主体的顶面向上突出,而紧固件的另一端可从第二部件向沿相反方向突出。紧固件可在焊接窗口装置和部件上施加压缩力,以将主体的底面固定到第一部件的表面上。

38.焊接窗口装置的主体包括焊接腔室120,该焊接腔室从顶面至底面完全延伸穿过主体。如图1所示,该焊接腔室由主体构成。主体形成焊接空隙,该焊接空隙由第一部件的表面和围绕腔延伸的主体内表面限定。主体内表面通过围绕焊接空隙延伸而构成焊接空隙。焊接空隙沿主体的顶面开口。焊接腔室或空隙的此开口侧可提供接近要焊接在一起的部件位置的途径。也就是说,所述部件可通过或经由主体的开口侧沿主体的顶面焊接在一起。

39.主体还包括一个或多个气体通道(图1中不可见),所述通道从具有入口导管的入口管接头122向内地延伸穿过主体。如本文所述,气体通道可以是在主体内弯的非线性导管。入口管接头被示出为从主体的入口侧伸出的倒钩连接,可选地,也可以是另一种类型的导管或延伸至主体的入口侧的开口(不从主体的入口侧伸出)。可将挠性软管或管放置在入口管接头的倒钩上,以将软管或管固定到入口管接头上。该软管或管还可与容器(例如,加压罐和/或阀门)联接,该容器容纳保护气体并将其供应至装置。可选地,保护气体d可称为幕帘气体(curtain gas)或焊接幕帘气体。气体通道从入口导管向内地延伸至主体。这些气体通道可以从入口导管向主体出口端延伸,穿过主体的一侧或两侧。气体通道包括向内朝向焊接腔室的喷嘴开口(图1中不可见)。这些喷嘴开口与气体通道流体耦接。气体通道位于主体中,以在部件焊接期间将气体(经由入口导管接收)导入焊接腔室内。这种气体可以是在焊接期间填充焊接腔室或空隙的保护气体。可选地,主体可包括从焊接腔室通过主体的出口端延伸出主体的一个或多个排放口。

40.主体可以是通过附加制造工艺(additive manufacturing process)形成的整体主体。例如,主体可以是整体的、附加制造的结构,其内表面通过依次沉积(例如,印刷)多层材料而形成,以形成没有任何接缝或界面的单个主体。使用附加制造来生产本文所述的装

置可以允许以其他制造技术(例如,铸造)中不可用或不实用的方式形成装置中的气体通道、喷嘴等的形状、尺寸和/或方向。

41.主体可以由一种或多种材料形成,这些材料能够承受通常与激光焊接相关的高温和/或能够经受接收到焊接飞溅物(例如,这些材料可使激光焊接飞溅物接触主体,而不会在主体中形成凹坑、腐蚀主体、或者以其他方式移除主体的部分)。例如,主体可由以下材料形成:不锈钢、铜或铜合金、铬镍铁或铬镍铁合金、镁或镁合金、陶瓷基复合材料(cmc)、超高温陶瓷(uhtc)或高温塑料(例如,聚苯硫醚、液晶聚合物聚醚醚酮、聚邻苯二甲酰胺、聚砜、聚醚酰胺、聚苯砜等)。

42.在操作中,如上文所述,使用紧固件将要焊接在一起的主体和部件夹持在一起。保护气体(例如,氩气)经由入口导管被引入气体通道。气体通道和喷嘴将保护气体引入焊接空隙。气体通道和喷嘴的形状和/或位置应确保保护气体被引入焊接腔室内形成两个部件之间焊缝的位置。焊接腔室的深度(由主体的高度或主体的底面到顶面的距离定义)可有助于保护附近的物体免于焊接飞溅物到达物体。例如,主体可以防止焊接飞溅物离开焊接位置(或至少减少离开焊接腔室的飞溅物量)并到达附近的电池单元。此外,当焊接窗口装置被用于激光焊接时,装置的主体可帮助保护附近物体(例如,电池)免受未对准激光的损坏。

43.图2示出焊接窗口装置200的另一示例的底面平面图。图3示出图2所示的焊接窗口装置的立面侧视图。图2和图3所示的装置可代表图1所示的焊接窗口装置的另一示例。类似于图1所示的装置,图2和图3所示的装置包括细长主体206,细长主体206沿第一方向从出口侧208延伸至入口侧210,沿第二方向从第一横侧面212延伸至相对的横侧面224(如图2所示),以及沿第三方向从底面214延伸到相对的上侧316(如图3所示)。如同图1所示的焊接窗口装置,图2和图3所示的焊接窗口装置的主体构成并限定了焊接腔室220(如图2所示)。焊接腔室具有圆角矩形的形状,可选地,也可以具有另一形状(例如,多边形或椭圆形以外的圆形)。主体包括位于主体的出口端处或其附近的紧固件开口118。例如,相比于主体的入口端,紧固件开口更靠近出口端。

44.图2和图3所示的主体包括一个入口管接头222,入口管接头222具与气体通道228流体耦接的入口导管226。如图2所示,气体通道仅在焊接腔室的一侧延伸穿过主体。气体通道可设置在主体的一个横侧面与焊接腔室之间。在所示的示例中,气体通道是弯的。气体通道可从入口导管沿着主体的位于横侧面中间的中心纵平面(center vertical plane)238进入主体。如图2所示,气体通道可居中于中心纵平面或以其他方式延伸穿过中心纵平面,并从该中心纵平面弯向一个横侧面(例如,横侧面224)。如图3所示,气体通道也可以向下弯向底面。气体通道是弯的,因为气体通道使用一个或多个曲率半径向下并朝向入口导管的一个横侧面过渡,并且在气体通道的不同部分之间的过渡处没有锐边。

45.多个喷嘴230与气体通道流体耦接,并从气体通道延伸至主体的内表面234,内表面234围绕焊接腔室延伸并构成焊接腔室。这些喷嘴将经由入口导管接收的保护气体导入焊接腔室。在所示的示例中,喷嘴相对于主体的围绕焊接腔室延伸的内表面234横向定向。例如,每个喷嘴沿着一个方向延伸,该方向被定向为相对于主体的内表面成某一角度(例如,锐角)并且远离主体的入口端。这个角度可对于所有喷嘴都是相同的,或者可以对于至少部分喷嘴是不同的。在所示的实施例中,喷嘴不被定向为向下朝向主体的底面。可选地,喷嘴可被定向为向下。可选择喷嘴的尺寸、数量、布置和方向(在主体的制造期间),以在焊

接腔室内焊接在一起的部件上产生均匀的保护气体量和流量。

46.主体的底面包括跑到赛道边缘236,赛道边缘236沿底面包围焊接腔室的至少一部分。如图3所示,该边缘也可以从底面远离焊接腔室突出。边缘可帮助确保主体和将要焊接到其他部件上的上部部件102(如图1所示)之间的密封或闭合界面。例如,边缘可以是窄宽度突起物,其可以压入部件并与部件偏置接触,以确保主体和部件之间不存在间隙。相反,如果没有边缘,则主体的底面更可能出现不平(因为底面的表面积比边缘大),这可能导致主体和部件之间存在间隙。这些间隙可使得保护气体从焊接腔室中逸出,并干扰在焊接腔室中形成焊缝。

47.主体可具有防止焊接腔室内的焊接飞溅物逸出焊接腔室的厚度尺寸。例如,主体从底面到顶面的高度可以为焊接腔室提供防止焊接飞溅物从焊接腔室逸出的深度。一些焊接飞溅物可粘附在焊接腔室体内的主体的内表面上。这种飞溅物可以从内表面机械去除。与另一种内表面形状相比,内表面的光滑形状有助于更容易地机械去除固化的焊接飞溅物。例如,具有死角的内表面会更难去除固化的焊接飞溅物。

48.图4示出了图2和图3所示的焊接窗口装置的出口端的一个示例的透视图。出口端可以包括从焊接腔室延伸至焊接窗口装置的主体外表面的一个或多个排放口440。排放口提供管道,焊接腔室内的焊接废气可通过所述管道排出焊接腔室。这可以确保焊接废气从腔室排出,并被新的或额外的保护气体代替。在所示的示例中,排放口在焊接腔室体内的主体内表面处相交,并向主体的出口端发散。排放口弯绕(curve around)延伸穿过主体的紧固件开口。排放口延伸至紧固件开口的相对侧的排放开口442,以将废气引导出焊接腔室。

49.图5示出图2至图4所示的焊接窗口装置中的气体通道的一个示例的透视图。在图5的视图中,主体的入口端位于图的左侧,出口端位于图的右侧。气体通道的尺寸和/或喷嘴的尺寸可在沿装置主体长度的不同位置而不同,以使保护气体沿气体通道的长度更均匀地流入焊接腔室。例如,如图3和图5所示,气体通道可具有锥形形状,使得气体通道的直径在更靠近主体的出口端的位置处比在更靠近主体的入口端的位置处变小。这种锥形形状可有助于增加气体通道内保护气体的压力,以确保保护气体被输送至距离主体的入口端最远的喷嘴。

50.气体通道的喷嘴具有进入焊接腔室的开口544,通过开口544将保护气体从气体通道和喷嘴输送到焊接腔室中。这些开口的尺寸可以在更靠近主体入口端的位置较小,在更靠近主体出口端的位置较大。气体通道的锥形形状和/或喷嘴开口的增大尺寸可抵消气体通道中保护气体的压降,并确保从喷嘴开口流出的保护气体流量沿着从最靠近主体入口端的喷嘴开口到最远离主体入口端的喷嘴开口的气体通道的长度相等或近似相等(例如,在不同实施例中,变化不超过5%、不超过3%、或超过1%)。

51.图6示出图2至图5所示的焊接窗口装置的一个示例沿着图3中的线6-6的横截面图。该横截面图示出了从入口导管226到焊接窗口装置主体中的气体通道228的过渡。入口导管可以具有圆形横截面形状,并且在入口导管和气体通道之间的交叉点或过渡处,气体通道可以具有椭圆形646。从入口导管的圆形横截面过渡到气体通道的较小椭圆形横截面可以形成鱼尾形状。图6中沿线6-6的平面上椭圆形的横截面积可小于该平面上气体通道的横截面积。从入口导管到气体通道的保护气体流动路径的横截面积减小可增加保护气体的压力。这有助于确保气体到达气体通道的端部(以及沿气体通道的长度的最后一个喷嘴)。

52.图7示出焊接窗口装置700的另一示例的底部平面图。图8示出焊接窗口装置沿着图7所示的线8-8的横截面图。图7和图8所示的装置可以代表图1所示的焊接窗口装置的另一示例。类似于图1所示的装置,图7和图8所示的装置包括细长主体706,细长主体706沿第一方向从出口侧708延伸至入口侧710,沿第二方向从第一横侧面712延伸至相对的横侧面724,沿第三方向从底面714延伸至相对的上面816。主体构成并定义焊接腔室720。焊接腔室具有圆角矩形的形状,可选地,也可以具有另一种形状(例如,多边形或圆形,如椭圆形)。相比于图2至图6所示的焊接装置主体,图7和图8所示的主体包括位于焊接腔室的相对侧的两个紧固件开口118,一个紧固件开口位于出口端和焊接腔室之间,另一个紧固件开口位于入口端和焊接腔室之间。

53.图7和图8所示的主体包括入口管接头722,入口管接头722具有与气体通道728流体耦接的入口导管726。入口管接头722可以是倒钩式的,如图7和图8所示,或者可以包括另一种类型的连接(例如,螺纹连接)。与上述类似,气体通道仅在焊接腔室的一侧延伸穿过主体,并且向下弯向一个横侧面。相比于图2至图6所示的焊接窗口装置的气体通道,图7和图8所示的气体通道不是锥形的。气体通道可具有沿着焊接窗口与横侧面之间的气体通道的长度基本上相等的横截面(例如,在不同实施例中,第一喷嘴和最后一个喷嘴之间的气体通道的横截面尺寸的变化或差异不超过5%、不超过3%或不超过1%)。

54.多个喷嘴730与气体通道流体耦接,并从气体通道延伸至主体的内表面,该内表面围绕焊接腔室延伸并构成焊接腔室的框架。相比于图2至图6所示的焊接窗口装置的喷嘴,图7和图8所示的喷嘴垂直朝向内表面,并且具有尺寸基本相同的开口(例如,在不同实施例中,喷嘴开口的尺寸变化或差异不超过5%、不超过3%、或超过1%)。如本文所述,这些喷嘴将经由入口导管接收的保护气体引入焊接腔室。可选择喷嘴的尺寸、数量、布置和方向(在主体的制造期间),以在焊接腔室内焊接在一起的部件上产生均匀的保护气体量和流量。如上文所述,主体的底面包括赛道边缘736。主体可具有防止焊接腔室内的焊接飞溅物逸出焊接腔室的厚度尺寸,如上所述。出口端可包括一个或多个上述排放出口440。

55.图2至图8所示的焊接窗口装置之间的一个附加差异是入口管接头222、722的高度。如图8所示,与入口管接头222被设置为纵向上(vertically)相对于赛道边缘236的底面所处的平面的距离相比,入口管接头722被设置为纵向上相对于赛道边缘736的底面所处的平面的距离更远。此不同的入口管接头的纵向位置(vertical location)可使得与入口管接头722耦接的管或软管更容易与入口管接头722连接或分离。但是,与入口管接头222相比,入口管接头722的更高位置也可涉及到通向气体通道和喷嘴的更长导管,这可导致保护气体沿气体通道的长度的压降更大,保护气体在焊接腔室内的分布更不均匀。提供保护气体时的压力可以增加,以应对此较大的压降。

56.图9示出焊接窗口装置900的另一示例的底部平面图。图10示出焊接窗口装置沿着图9所示的线10-10的横截面图。图9和图10所示的装置可以代表图1所示的焊接窗口装置的另一示例。类似于图1所示的装置,图9和图10所示的装置包括细长主体906,细长主体906沿第一方向从出口侧908延伸至入口侧910,沿第二方向从第一横侧面912延伸至相对的横侧面924,沿第三方向从底面914延伸至相对的上面1016。主体构成并限定了焊接腔室920,并且还包括焊接腔室的相对侧的两个紧固件开口118,一个紧固件开口位于出口端和焊接腔室之间,另一紧固件开口位于入口端和焊接腔室之间。如上文所述,主体的底面包括赛道边

缘936。出口端可以包括一个或多个排放口440。主体可具有比主体206、706更大的厚度尺寸。这种更大的主体可防止焊接腔室内的飞溅物从焊接腔室逸出,如上所述。

57.主体包括具有入口导管926的入口管接头722。图9和图10所示的装置与图2至图6所示的装置之间的一个差异在于,入口导管226是单个通道或导管,其从入口管接头延伸至单个内部气体通道,没有分区、分支、裂缝,分叉等。相反,图9和图10所示的装置的入口导管在主体内在入口端和焊接腔室之间分离、分隔或分叉成导管的多个(例如,两个)单独分支。这些单独分支中的每一个与不同的气体通道928a、928b耦接。装置200、700之间的另一差异在于,装置700包括多个(例如,两个)气体通道,每个气体通道位于主体内一个横侧面和焊接腔室之间。在所示的示例中,气体通道不是锥形的,但可选地可以是锥形的,如同图2中所示的气体通道228。

58.每个气体通道包括多个喷嘴930,喷嘴930与气体通道流体耦接并从气体通道延伸至围绕焊接腔室延伸并构成焊接腔室的主体内表面。如图10所示,喷嘴可向下朝向主体的底面。这些喷嘴将保护气体引入焊接腔室,如上所述。在所示的示例中,每个气体通道中的喷嘴彼此长度方向上偏移(例如,沿着主体的长度彼此偏移)。例如,中心线或轴942位于另一气体通道中的喷嘴的相应中心线之间,中心线或轴942沿着每个喷嘴的中心和焊接腔室一侧的相应气体通道之间的交点设置。这可以使保护气体更均匀地分布或流入焊接腔室中。或者,喷嘴可以彼此对齐,使得一个气体通道中每个喷嘴的中心线与另一个气体通道中喷嘴的中心线重合。

59.图2至图8所示的焊接窗口装置之间的一个附加差异是入口管接头222、722的高度。如图8所示,与入口管接头222被设置为纵向上相对于赛道边缘236的底面所处的平面的距离相比,入口管接头722被设置为纵向上相对于赛道边缘736的底面所处的平面的距离更远。此不同的入口管接头的纵向位置可使得与入口管接头722耦接的管或软管更容易与入口管接头722连接或分离。但是,与入口管接头222相比,入口管接头722的更高位置也可涉及到通向气体通道和喷嘴的更长导管,这可导致保护气体沿气体通道的长度的压降更大以及保护气体在焊接腔室内的分布更不均匀。提供保护气体时的压力可以增加,以应对此较大的压降。

60.图11示出焊接窗口装置1100的另一示例的底部平面图。图12示出焊接窗口装置沿着图11所示的线12-12的横截面图。图11和图12所示的装置可以代表图1所示的焊接窗口装置的另一示例。类似于图1所示的装置,装置1100包括细长主体1106,细长主体1106沿第一方向从出口侧1108延伸至入口侧1110,沿第二方向从第一横侧面1112延伸至相对的横侧面1124,并沿第三方向从底面1114延伸至相对上面1216。如上文所述,主体构成和限定了焊接腔室1120,并且还包括焊接腔室的相对侧的两个紧固件开口118。如上所述,主体的底面包括赛道边缘1136。出口端可以包括可将废气引导出焊接腔室的一个或多个排放口1140,如上文结合排放口440所述。

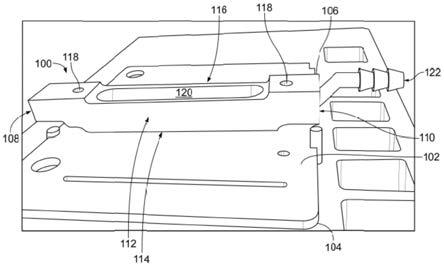

61.主体还包括具有入口导管726的入口管接头722。入口导管与多个(例如,两个)气体通道1128a、1128b流体耦接。如图11所示,气体通道具有弯曲形状,如字母c的形状,围绕紧固件开口并弯向紧固件开口的相对侧。气体通道延伸至焊接腔室周围的主体内表面。例如,每个气体通道在位于主体内表面上的气体通道输送端处具有单个喷嘴1130。相比于主体的出口端,这些喷嘴位于更靠近主体的入口端的位置。如图11所示,气体通道不沿着主体

的任一横侧面和焊接腔室之间的主体长度延伸。由于压降较小(相对于具有较长气体通道的装置而言),气体通道的这种布置可向焊接腔室提供更大的保护气体流量,但在焊接期间每个气体通道的单个喷嘴可在焊接腔室中提供均匀性较低的保护气体流量。

62.图13示出焊接窗口装置1300的另一示例的底部平面图。图14示出焊接窗口装置沿着图13所示的线14-14的横截面图。图13和图14所示的装置可以代表图1所示的焊接窗口装置的另一示例。类似于如图1所示的装置,装置1300包括细长主体1306,细长主体1306沿第一方向从出口侧1308延伸至入口侧1310,沿第二方向从第一横侧面1312延伸至相对的横侧面1324,并沿第三方向从底面1314延伸至相对上面1416。如上文所述,主体构成并限定了焊接腔室1320,并且还包括焊接腔室的相对侧的两个紧固件开口118。如上所述,主体的底面包括赛道边缘1336。

63.相比于其他焊接窗口装置,装置1300不包括穿过或位于主体的出口端的任何排放口。主体可包括上述长度方向上偏置(longitudinally offset)的气体通道928a、928b。主体还包括入口管接头1322。入口管接头可以是倒钩式的,或者可以包括另一种类型的连接(例如,螺纹连接)。相比于本文所述的一个或多个其他装置的入口管接头,主体1306的入口管接头纵向上布置在低于管接头722的位置。例如,管接头1322的中心线或中心轴可以低于管接头722的中心线或轴。入口管接头和主体包括入口导管1326。如图所示,入口导管1326向上朝向主体的入口端(例如,在远离主体底面的方向上)延伸,然后在主体的入口端内过渡,以向下延伸到主体的底面。在此被定向为向下的部分内,入口导管分为在紧固件开口的相对侧向下延伸的两个单独导管。每个单独导管都与不同的气体通道流体耦接。

64.图15示出了焊接窗口装置1300的另一个示例的底面平面图。图16示出了焊接窗口装置沿图15所示的线16-16的横截面图。图15和16所示装置的实施例不包括从主体入口侧伸出的入口耦合器1306.相反,主体1306包括一个凹入式连接器1522。该连接器凹入主体1306的入口侧。凹入式连接器可以包括沿着围绕凹入式连接器的主体内表面的螺纹。输送保护气体的软管或管道可能包括一个螺纹接头,该接头可插入凹槽连接器中。气体导管可与凹陷耦合器流体耦合,以接收保护气体并将保护气体输送至焊接腔室。

65.图20示出焊接窗口装置2000的另一示例的立面侧视图。图21示出了图20所示的焊接窗口装置的顶部平面图。图22示出了图20和图21所示的焊接窗口装置的入口侧2010的透视图。图20至图22所示的装置可表示图1所示的焊接窗口装置的另一示例。与图1所示的装置类似,图20至图22所示的装置包括细长主体2006,细长主体2006沿第一方向从出口侧2008延伸至入口侧2010,沿第二方向从第一横侧面2012延伸到相对的横侧面2024,沿第三方向从底面2014延伸到相对的上面2016。主体构成并定义了焊接腔室2020,还包括焊接腔室的相对侧的两个紧固件开口118,一个紧固件开口位于出口端和焊接腔室之间,另一个紧固件开口位于入口端和焊接腔室之间。如上所述,主体的底面包括赛道边缘936。出口端可以包括一个或多个排放出口440。

66.主体包括具有入口导管2026的入口管接头722。图20至图22所示的装置与图11至图16所示的装置之间的一个差异在于,入口导管2026在主体内在入口端与焊接腔室之间分离、分隔或分叉成导管的多个(例如,两个)单独分支,导管的单独分支在紧固件开口(靠近入口端)和焊接腔室之间重新连接或会聚以相互合并。然后,合并的导管分支通过单个喷嘴2030与焊接腔室流体耦接。该单个喷嘴可与装置的主体和焊接腔室的长度线性对齐(例如,

单个喷嘴,主体拉长的方向,以及焊接腔室被拉长的方向可以全部延伸或设置在第一方向上)。或者,导管分支可以通过多个喷嘴与焊接腔室流体耦接。将入口导管分离为单独的分支可增加导管分支中流动的气体压力,并且在气体到达焊接腔室之前重新合并分支可以提供更均匀的气体流量流过和/或流经焊接腔室(与不具有合并在一起的分支导管的一个或多个其他装置相比)。

67.如上所述,喷嘴将保护气体引入焊接腔室。入口导管可以具有圆形横截面形状,喷嘴可以具有上面结合图6所述的椭圆形。从入口导管的圆形横截面到喷嘴的椭圆形横截面的过渡可以形成鱼尾形状,这可在气体流出导管进入焊接腔室时增加保护气体的压力。这有助于确保气体到达气体通道的端部。

68.图17示出了焊接窗口装置1800的另一示例。图17中的焊接窗口装置可与柔性夹持装置(例如,虎钳夹鸭嘴钳)耦接以形成其一部分。夹持装置可包括手柄1802,当手柄朝着彼此移动时,手柄1802相对彼此转动。该移动导致夹持装置的平面体1804、1806彼此移动。焊接在一起的部件可通过位于这些部件的相对侧的平面主体相互固定并将部件夹持在一起。如上文所述,焊接腔室1820可通过平面主体之一形成,使得可在此焊接腔室内将部件激光焊接在一起。具有焊接腔室的平面主体可选地可以包括从平面主体突出的飞溅物挡板1808。该飞溅物挡板可以是从夹持装置的平面主体突出的另一平面主体,以防止焊接飞溅物到达正在焊接的部件的其他部分和/或焊接附近的其他部件。

69.可选地,本文所示和/或所述的一个或多个焊接窗口装置可与夹持装置耦接,例如虎钳夹鸭嘴钳。例如,焊接窗口装置可与虎钳夹鸭嘴钳的平面主体耦接。这可允许使用夹具将力施加在焊接窗口装置上,施加在焊接在一起的部件上,以确保焊接窗口装置的赛道轨迹与部件之间的均匀接触。

70.图18示出多个焊接窗口装置组件1900的一个示例。该组件包括框架1902,多个焊接窗口装置1904与框架1902耦接。图18所示的焊接窗口装置可以表示本文所述的任何焊接窗口装置的多个实例,或者可以表示本文所述的焊接窗口装置的不同实施例的组合。焊接窗口装置可以固定到框架1902(例如,使用焊接、紧固件等),然后靠着一个或多个要焊接到另一部件的部件放置。框架1902可以是同时容纳多个焊接窗口装置的盒形(或其他形状)部件。例如,框架1902可由连接在一起的若干细长条或主体形成。框架1902可以与正在焊接在一起的部件分离且不耦接。或者,框架1902可以是焊接在一起的至少一个部件的一部分。框架和焊接窗口装置可以包括在部件套装中,其中,框架和焊接窗口装置被配置为使两个或更多个焊接窗口装置与框架耦接。焊接窗口装置可在同步或同时于焊接窗口装置的焊接腔室内焊接部件的位置耦接至框架。

71.如上文所述,每个焊接窗口装置可与保护气体源(例如,多个或所有装置的同一源,或不同装置的单独源)流体耦接。然后,可以使用每个焊接窗口装置在装置的焊接腔室内同步或同时将部件焊接在一起。与单独将焊接窗口装置耦接到需要焊接的每个位置并将部件按顺序焊接在一起相比,这可以更快地焊接多个或许多部件。

72.图19示出使用焊接窗口装置进行焊接的方法1700的一个示例的流程图。该方法可用于在本文所述的焊接窗口装置的一个或多个实施例的焊接窗口内焊接部件。在1702,焊接窗口装置被夹持在要焊接在一起的部件或主体上。例如,紧固件可通过焊接窗口装置中的紧固件开口和要焊接在一起的部件中的开口放置。紧固件可被用于施加将焊接窗口装置

夹持到至少一个部件上的压缩力。

73.在1704,将保护气体或幕帘气体引入焊接腔室。气体容器可以与焊接窗口装置的入口导管耦接。焊接窗口装置的内部导管可将该气体引入朝向焊接窗口内的喷嘴。气体可以填充或基本上填充腔室(例如,在不同实施例中,填充焊接腔室,使得至少70%的腔室体积包含气体,至少80%的腔室体积包含气体,至少90%的腔室体积包含气体,至少95%的腔室体积包含气体,或至少98%的腔室体积包含气体。

74.在1706时,焊接能量被引入焊接腔室。例如,可以将激光引入焊接腔室并引至要焊接到一起的部件上。保护气体可在进行焊接的焊接腔室内提供气氛。在1708,焊接废气从焊接腔室排出。例如,焊接废气可经由排放孔流出焊接腔室。保护气体流入焊接腔室会导致焊接腔室中的废气经由排放孔流出焊接腔室。

75.在1710,可将焊接窗口装置从焊接在一起的部件上拆下。例如,可以拆下紧固件以拆下焊接窗口装置。可选地,在焊接完成后,可将焊接窗口装置留置固定在部件上。

76.在一个示例中,一种焊接窗口装置包括:细长主体,在第一方向上从入口端延伸至相对的出口端,在与所述第一方向相交的第二方向上从第一横侧面延伸至相对的第二横侧面,在与所述第一方向和所述第二方向相交的第三方向上从底面延伸到相对的顶面。所述主体限定了焊接腔室,所述焊接腔室从所述顶面经由所述主体延伸至所述底面。所述焊接腔室由所述入口端、所述出口端、所述第一横侧面和所述第二横侧面构成。所述主体包括一个或多个气体通道,所述气体通道从所述入口端中的入口开口向所述主体的出口端向内地延伸(inwardly extending)穿过所述第一横侧面或所述第二横侧面中的一个或多个。所述一个或多个气体通道包括被定向为向内朝向所述焊接腔室的喷嘴开口。所述一个或多个气体通道位于所述主体中,以在所述焊接腔室内将其他主体焊接在一起时将气体引入所述焊接腔室。

77.可选地,所述主体包括从所述焊接腔室延伸穿过所述主体的出口端的一个或多个排放口。

78.可选地,所述一个或多个气体通道仅设置在所述主体的第一横侧面或第二横侧面之一中。

79.可选地,所述主体的底面包括赛道边缘,所述赛道边缘沿所述底面包围所述焊接腔室的至少一部分,并从所述底面远离所述焊接腔室突出。

80.可选地,所述主体具有从所述底面到所述顶面测量的厚度尺寸,所述厚度尺寸防止来自所述焊接腔室内焊接的飞溅物逸出所述焊接腔室。

81.可选地,所述喷嘴开口以远离所述主体的入口端定向的相交角度从所述一个或多个气体通道延伸。

82.可选地,所述一个或多个气体通道在所述主体内弯在所述主体的入口端与所述焊接腔室之间。

83.可选地,所述一个或多个气体通道向下弯向所述主体的在所述主体的入口端与所述焊接腔室之间的底面。

84.可选地,所述一个或多个气体通道向外弯向所述主体的在所述主体的入口端与所述焊接腔室之间的所述第一横侧面或所述第二横侧面。

85.可选地,所述一个或多个气体通道向下弯向所述主体的在所述主体的入口端与所

述焊接腔室之间的底面,并且所述一个或多个气体通道向外弯向所述主体的在所述主体的入口端与所述焊接腔室之间的所述第一横侧面或所述第二横侧面。

86.可选地,所述主体由不锈钢、铜、铜合金、铬镍铁、铬镍铁合金、镁、镁合金、陶瓷基复合材料、超高温陶瓷、聚苯硫醚、液晶聚合物聚醚醚酮、聚苯二甲酰胺、聚砜、聚醚酰胺或聚苯砜中的一种或多种形成。

87.可选地,所述主体耦接或形成夹持装置,所述夹持装置被配置为在所述主体以及在所述主体的焊接腔室内焊接在一起的两个或更多个部件上施加力。

88.一种方法(用于将主体彼此焊接)包括:将焊接窗口装置夹持到将被焊接到第二主体的第一主体上;以及将幕帘气体引入延伸到所述焊接窗口装置的一个或多个气体通道。所述一个或多个气体通道成形为将所述幕帘气体引入由所述焊接窗口装置形成的焊接腔室。将能量引入所述焊接窗口装置的焊接腔室,以在所述焊接腔室中的幕帘气体内将所述第一主体焊接到所述焊接腔室内的第二主体上。

89.可选地,所述方法还包括:通过从所述焊接腔室延伸穿过所述焊接窗口装置的出口端的一个或多个排放口,将所述幕帘气体以及一个或多个其他气体成分从所述焊接腔室排出。

90.可选地,将所述焊接窗口装置夹持到所述第一主体上,包括将赛道边缘压入所述第一主体中,所述赛道边缘沿着所述焊接窗口装置的底面包围所述焊接腔室并从所述底面远离所述焊接腔室突出。

91.可选地,所述方法还包括:使用所述焊接窗口装置容纳来自所述焊接腔室内焊接的飞溅物。

92.另一种焊接装置,包括:细长主体,在第一方向上从入口端延伸至相对的出口端,在与所述第一方向相交的第二方向上从第一横侧面延伸至相对的第二横侧面,在与所述第一方向和所述第二方向相交的第三方向上从底面延伸到相对的顶面。所述主体限定了焊接腔室,所述焊接腔室从所述顶面经由所述主体延伸至所述底面。所述焊接腔室由所述入口端、所述出口端、所述第一横侧面和所述第二横侧面构成。所述主体的底面包括赛道边缘,所述赛道边缘沿着所述底面至少部分包围所述焊接腔室并从所述底面远离所述焊接腔室突出,所述赛道边缘位于所述主体上以在所述焊接腔室内的焊接操作期间与一个或多个其他主体偏置接触。

93.可选地,所述主体包括一个或多个气体通道,所述气体通道从所述入口端中的入口开口向所述主体的出口端向内地延伸穿过所述第一横侧面或所述第二横侧面中的一个或多个。所述一个或多个气体通道可包括被定向为向内朝向所述焊接腔室的喷嘴开口。所述一个或多个气体通道可位于所述主体中,以在所述焊接腔室内将其他主体焊接在一起时将气体引入所述焊接腔室。

94.可选地,所述一个或多个气体通道在所述主体内弯在所述主体的入口端与所述焊接腔室之间。

95.可选地,所述主体是整体式附加制造结构,其内表面限定了所述一个或多个气体通道,所述气体通道中的至少一个气体通道是非线性的并且向下弯向所述主体的在所述主体的入口端与所述焊接腔室之间的底面向下,并且所述一个或多个气体通道向外弯向所述主体的在所述主体的入口端与所述焊接腔室之间的第一横侧面或第二横侧面。

96.可选地,所述主体包括从所述焊接腔延伸穿过所述主体的出口端的排放口。

97.可选地,所述主体具有从底面到顶面测量的厚度尺寸,所述厚度尺寸减少或防止所述焊接腔室内焊接飞溅物逸出焊接腔室。

98.一种焊接组件包括框架和与所述框架耦接的两个或更多个焊接窗口装置。所述焊接窗口装置在同步或同时于所述焊接窗口装置的焊接腔室内将部件焊接在一起的位置耦接到所述框架。

99.一种部件套装包括框架以及两个或更多个焊接窗口装置。所述框架以及所述两个或更多个焊接窗口装置被配置为使所述两个或更多个焊接窗口装置与所述框架耦接。所述焊接窗口装置被配置为在同步或同时于所述焊接窗口装置的焊接腔室内将部件焊接在一起的位置耦接到所述框架。

100.可选地,所述焊接窗口装置在同步或同时于所述焊接窗口装置的焊接腔室内将部件焊接在一起的位置耦接到所述框架。

101.除非上下文另有明确指明,否则单数形式“一”和“该”包括复数引用。“可选”或“可选地”是指随后描述的事件或情况可能发生,也可能不发生,并且该描述可包括事件发生的实例和未发生的实例。在本说明书和权利要求书中使用的近似语言可用于修饰任何定量表示,其可允许变化而不会导致其可能相关的基本功能的变化。因此,由诸如“大约”、“实质上”和“大致”之类的一个或多个术语修饰的值可以不限于指定的精确值。至少在某些情况下,近似语言可对应于测量值的仪器精度。在这里以及在整个说明书和权利要求中,可以组合和/或交换范围限制,除非上下文或语言另有指明,否则这些范围可予以确认并包括其中包含的所有子范围。

102.本书面描述使用示例来公开实施例,包括最佳模式,并使本领域的普通技术人员能够实践实施例,包括制造和使用任何装置或系统以及执行任何合并的方法。权利要求限定了本技术的可专利范围,并包括本领域的普通技术人员想到的其他示例。如果此类其他示例具有与权利要求的文字语言没有差异的结构要素,或者如果它们包括与权利要求的文字语言没有实质性差异的等效结构要素,则此类其他示例应在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。