1.本发明涉及新材料加工设备技术领域,具体涉及一种用于光学镜片毛坯加工的自动下料设备。

背景技术:

2.光学元件,又称光学零件,是光学系统的基本组成单元。大部分光学元件起成像的作用,如透镜、棱镜、反射镜等。另外还有一些在光学系统中起特殊作用(如分光、传像、滤波等)的零件,如分划板、滤光片、光栅用以光学纤维件等。全息透镜、梯度折射率透镜、二元光学元件等,是一二十年来出现的新型光学零件。

3.在现有的光学元件加工过程中,对光学镜片毛坯进行压模是必不可少的一个工艺,而现有的光学元件压模设备中,如中国专利公开号cn210855793u公开的一种玻璃光学元件毛坯模压模具,包括框架、上模具、下模具和底座;所述下模具内部设置有下模芯,所述下模具位于底座上侧,所述下模具和底座之间设置有第二伸缩杆,所述第二伸缩杆底端焊接在底座上侧,所述第二伸缩杆位于下模芯内部段上侧焊接有推板,所述下模具上侧设置有上模具,所述上模具底端设置有圆台,所述圆台底端设置有上模芯,所述上模芯和圆台之间设置有弹簧,所述框架位于上模具上侧,所述框架上侧安装有第一伸缩杆,所述框架和下模具之间设置有支杆。该玻璃光学元件毛坯模压模具在模压的过程中,上模芯与物料接触时,弹簧将会受压,弹簧在受压之后,将会产生收缩,上模芯与下模芯之间的压力将会降低,便于物料内部的空气排出;但是该设备需要手动将原料安放到模具内,致使设备对原料的加工效率大大降低。

4.为此,本发明提供一种结构简单,使用便捷,能够实现自动化下料的用于光学镜片毛坯加工的自动下料设备。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种用于光学镜片毛坯加工的自动下料设备,通过第一感应单元用于监测是否有物料进入下料管,配合下料管控模块,控制一次下料过程中只有一个物料进入到下料管,而后,利用导料罩和模具配合,将物料准确、稳定导入到模具内,完成一次光学镜片毛坯的原料自动下料工作;然后,用新的模具替换旧的模具,再控制导料驱动装置、下料管控模块依次工作,让下一个物料进入到下料管内,自动进行下一次的自动下料工作,有效提高光学镜片毛坯的原料加工效率。

6.本发明的目的是通过以下技术方案来实现的:

7.一种用于光学镜片毛坯加工的自动下料设备,包括工作台、储料箱、下料机构和导料组件,所述储料箱设置在工作台上方,储料箱的侧壁底部设置有出料口,出料口处连接有下料通道,所述下料通道倾斜设置,所述下料机构包括下料管、第一感应单元和下料管控模块,所述下料通道的出料端与下料管的顶部管口对应,所述第一感应单元用于监测是否有物料进入下料管,所述下料管控模块与第一感应单元联动,下料管控模块用于控制物料从

下料通道进入下料管的通道开闭状态,所述导料组件包括导料驱动装置和导料罩,所述导料驱动装置的输出轴与导料罩连接,所述导料罩下方设置有模具,导料驱动装置用于控制导料罩贴近模具,所述下料管的底部管口与导料罩顶部连通,储料箱的底部设置有振动驱动装置,所述振动驱动装置用于控制储料箱和下料通道产生振动。

8.进一步地,所述储料箱通过第一支撑件与工作台连接。在实际使用过程中,通过振动驱动装置工作,让储料箱内的物料在振动下从出料口移动到下料通道内,对于进入下料通道的物料,同时受振动和重力影响,使得物料能够沿着下料通道快速移动到下料管的管口,同时,下料管控模块先处于阻断物料从下料通道进入下料管的通道,在进行装料工作时,导料驱动装置工作,控制导料罩从上往下向模具移动,让导料罩贴近模具,使得导料罩的底部开口与模具上的凹槽对应,待导料罩移动到位后,下料管控模块解除对下料管的阻隔,让一个物料从下料通道进入到下料管内,通过第一感应单元用于监测是否有物料进入下料管,在监测到有一个物料从下料通道进入到下料管后,下料管控模块又立刻阻断物料从下料通道进入下料管的通道,控制一次下料过程中只有一个物料进入到下料管,而后,物料沿着下料管、导料罩稳定准确地落入到模具内,不会受惯性影响飞出模具,完成一次光学镜片毛坯的原料自动稳定下料工作;然后,收回导料罩,用新的模具替换旧的模具,再控制导料罩与新的模具贴近,然后控制下料管控模块再次解除封堵工作,让下一个物料进入到下料管内,自动进行下一次的自动下料工作,有效提高光学镜片毛坯的原料加工效率。

9.进一步地,所述储料箱通过弹性件与第一支撑件连接。通过设置储料箱通过弹性件与第一支撑件连接,在振动驱动装置工作时,利用弹性件吸收振动能量,让储料箱和下料通道产生的振动不会对工作台上其他部件产生影响,有效提高设备的使用安全性。

10.进一步地,所述工作台上设置有第二支撑件,所述下料管、下料管控模块、导料驱动装置分别与第二支撑件连接。

11.进一步地,所述储料箱包括高储料区和低储料区,所述高储料区和低储料区之间设置有隔板,所述隔板下方为连通口,高储料区和低储料区之间通过连通口连通,所述出料口设置在低储料区远离高储料区的侧壁上。通过设置高储料区和低储料区,让大部分物料储存在高储料区内,而对于需要向下料通道输送的物料,在振动驱动装置产生的振动影响下,配合受储料箱底壁的倾斜影响,使得振动中高储料区内物料会逐渐通过连通口向低储料区移动,而低储料区内物料则会向出料口移动,同时利用隔板限制低储料区内物料的堆积上限,通过隔板和出料口之间的高度差,让低储料区内物料在振动过程中类似溢流的方式从低储料区落入到下料通道内,有效控制物料进入下料通道的量,让下料量与模具循环的效率相匹配,保证设备下料、装料工作的连续化有序进行,提高设备对光学镜片毛坯的加工效率和加工效果。

12.进一步地,所述出料口位于隔板下方。

13.进一步地,所述储料箱的底壁倾斜设置,且出料口位于较低一端。

14.进一步地,所述下料通道倾斜设置,下料通道的出料端为较低一端。

15.进一步地,所述下料通道包括依次连接的第一下料通行段和第二下料通行段,所述第一下料通行段的坡度大于第二下料通行段的坡度,第二下料通行段靠近下料管设置。

16.进一步地,所述第一下料通行段的坡度为30

°

~60

°

,所述第二下料通行段的坡度为5

°

~15

°

。通过第一下料通行段对进入下料通道上的物料进行加速,利用第二下料通行段

控制物料的行进速度,在实现物料能够顺利落入到下料管的基础上,保证物料在达到下料管的速度不会太快,让设备的下料过程安全、有序进行。

17.进一步地,所述第一下料通行段和第二下料通行段之间平滑过渡。

18.进一步地,所述第二下料通行段的尾端和下料管之间存在间隙。

19.进一步地,所述下料管控模块包括管控驱动装置和封堵件,所述管控驱动装置与第二支撑件连接,管控驱动装置的驱动轴与封堵件连接。利用第一感应单元监测是否有物料进入下料管,在监测到有一个物料从下料通道进入到下料管后,下料管控模块立刻阻断物料从下料通道进入下料管的通道,控制一次下料过程中只有一个物料进入到下料管装料工作;而在该次下料工作完成后,收回导料罩,用新的模具替换旧的模具,再控制导料罩与新的模具贴近,然后控制下料管控模块再次解除封堵工作,让下一个物料进入到下料管内,自动进行下一次的自动下料工作,实现设备的连续自动化运行,有效提高光学镜片毛坯的原料加工效率。

20.进一步地,所述第一感应单元设置在下料通道的出料端,第一感应单元与管控驱动装置联动,管控驱动装置用于控制封堵件对下料通道的出料端进行封堵。

21.进一步地,所述第一感应单元设置在下料管的顶部管口处,第一感应单元与管控驱动装置联动,管控驱动装置用于控制封堵件对下料管的顶部管口进行封堵。

22.进一步地,所述下料通道为截面为“v”型的滑槽。

23.进一步地,所述工作台上设置有模具传输通道,所述模具设置在模具传输通道上。

24.进一步地,所述模具传输通道的两侧设置有侧挡板,模具传输通道的前端设置有前挡板,模具传输通道的后端设置有后挡板。

25.进一步地,所述前挡板的侧壁上设置有模具驱动装置,模具传输通道内设置有推板,所述模具驱动装置的驱动轴穿过前挡板与推板连接,模具驱动装置用于控制推板推动模具沿模具传输通道向后挡板移动。

26.进一步地,所述模具传输通道后端对应的侧挡板上设置有模具出口。

27.进一步地,所述模具出口设置在一侧侧挡板上,另一侧侧挡板上设置有推出件槽。

28.进一步地,所述推出件槽内设置有推出件,所述工作台上设置有模具移出组件,所述模具移出组件包括设置在工作台上的第三支撑件,所述第三支撑件上设置有第一横向移动模块,所述第一横向移动模块通过连接件与推出件连接,第一横向移动模块用于控制推出件将模具从模具传输通道向模具出口推出。

29.进一步地,所述后挡板靠近模具传输通道的侧壁上设置有第二感应单元,所述第二感应单元用于检测后挡板和模具之间的压力。优选地,所述第二感应单元用于检测模具传输通道上末端的模具和后挡板之间的压力。在进行第一次下料工作时,模具传输通道上均匀排列有一排模具,然后模具驱动装置控制推板移动,将模具队列推动至与后挡板抵接,此时,模具队列中的第一模具正好处于装料位置,第二感应单元感应到压力信号,与第二感应单元联动的导料驱动装置、下料管控模块分别依次启动工作,导料驱动装置先控制导料罩与处于装料位置的模具贴近,然后下料管控模块解除封堵工作,让物料在振动和重力的影响下进入到下料管内,并沿着下料管落入到处于装料位置的模具内(第一感应单元检测到有一个物料进入到下料管后,下料管控模块又立刻启动封堵工作),而后导料驱动装置控制退回导料罩,与导料驱动装置联动的模具驱动装置、第一横向移动模块、第二横向移动模

块、模具驱动装置、下料管控模块依次启动工作,模具驱动装置先控制退回推板,然后第一横向移动模块将末端的模具从模具传输通道内推出,将之前已完成装料工作的模具及模具上的物料从模具队列中移出,然后控制推出件退回原位,第二横向移动模块再启动工作,将新的模具从模具入口推入到模具传输通道内,加入到模具队列中,然后,第三感应单元的信号下,模具驱动装置再次启动工作,推动模具队列沿模具传输通道移动,并移动至模具队列与后挡板抵接,此时,模具队列中第一模具向后挡板移动,而与第一模具相邻且靠近前挡板的第二模具则替换第一模具处于装料位置,随后,在第二感应单元的信号下,导料驱动装置、下料管控模块依次启动工作,开启下一次的下料、装料工作,实现光学镜片毛坯下料工作的连续、自动化运行,有效提高设备对光学镜片毛坯的加工效率。

30.进一步地,所述第一横向移动模块、模具驱动装置、导料驱动装置分别与第二感应单元联动。

31.进一步地,所述模具传输通道的前端对应的侧挡板上设置有模具入口。

32.进一步地,所述工作台上设置有模具移入组件,所述模具移入组件包括设置在工作台上的第四支撑件,所述第四支撑件上设置有第二横向移动模块,所述第二横向移动模块通过连接件与推入件连接,所述推入件靠近模具入口设置,第二横向移动模块用于控制推入件将模具从模具入口向模具传输通道内推动。

33.进一步地,所述模具入口设置在一侧侧挡板上,另一侧侧挡板上设置有第三感应单元,所述第三感应单元用于检测模具与侧挡板之间的压力。优选地,所述第三感应单元用于检测推入件新推入模具传输通道的模具与侧挡板之间的压力。在第一次进行下料过程中,完成装料后,模具驱动装置先控制退回推板,然后第一横向移动模块将末端的模具从模具传输通道内推出,将之前完成装料工作的模具及模具上的物料从模具队列中移出,然后控制推出件退回原位,第二横向移动模块再启动工作,将新的模具从模具入口推入到模具传输通道内,加入到模具队列中,然后,第三感应单元的信号下,模具驱动装置再次启动工作,推动模具队列沿模具传输通道移动,并移动至模具队列与后挡板抵接,此时,模具队列中第一模具向后挡板移动,而与第一模具相邻且靠近前挡板的第二模具则替换第一模具处于装料位置,随后,在第二感应单元的信号下,导料驱动装置、下料管控模块依次启动工作,开启第二次的下料、装料工作,实现光学镜片毛坯下料工作的连续、自动化运行,有效提高设备对光学镜片毛坯的加工效率。

34.进一步地,所述第二横向移动模块、模具驱动装置、导料驱动装置分别与第三感应单元联动。优选地,所述第一横向移动模块、第二横向移动模块分别采用现有技术的滚珠丝杆驱动组件。

35.本发明的有益效果是:本发明用于光学镜片毛坯加工的自动下料设备,通过第一感应单元用于监测是否有物料进入下料管,配合下料管控模块,控制一次下料过程中只有一个物料进入到下料管,而后,利用导料罩和模具配合,将物料准确、稳定导入到模具内,完成一次光学镜片毛坯的原料自动下料工作;然后,用新的模具替换旧的模具,再控制导料驱动装置、下料管控模块依次工作,让下一个物料进入到下料管内,自动进行下一次的自动下料工作,有效提高光学镜片毛坯的原料加工效率。

附图说明

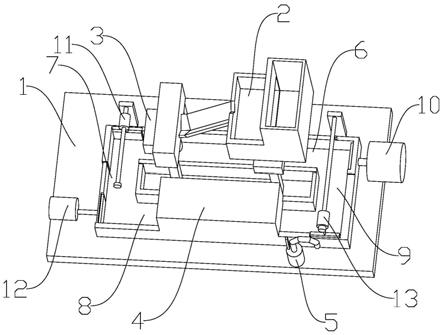

36.图1为本发明自动下料设备的结构示意图;

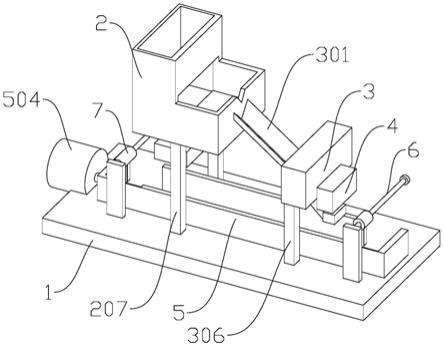

37.图2为本发明储料箱的结构示意图;

38.图3为本发明下料机构和导料组件的连接结构示意图;

39.图4为本发明模具移出组件的结构示意图;

40.图5为本发明模具移入组件的结构示意图;

41.图中,1、工作台;2、储料箱;201、高储料区;202、低储料区;203、隔板;204、连通口;205、出料口;206、振动驱动装置;207、第一支撑件;3、下料机构;301、下料通道;3011、第一下料通行段;3012、第二下料通行段;302、下料管;303、第一感应单元;304、管控驱动装置;305、封堵件;306、第二支撑件;4、导料组件;401、导料驱动装置;402、导料罩;403、模具;5、模具传输通道;501、模具出口;502、模具入口;503、推板;504、模具驱动装置;6、模具移出组件;601、第三支撑件;602、推出件;603、第一横向移动模块;7、模具移入组件;701、第四支撑件;702、推入件;703、第二横向移动模块。

具体实施方式

42.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

43.如图1~5所示,一种用于光学镜片毛坯加工的自动下料设备,包括工作台1、储料箱2、下料机构3和导料组件4,所述储料箱2设置在工作台1上方,储料箱2的侧壁底部设置有出料口205,出料口205处连接有下料通道301,所述下料通道301倾斜设置,所述下料机构3包括下料管302、第一感应单元303和下料管控模块,所述下料通道301的出料端与下料管302的顶部管口对应,所述第一感应单元303用于监测是否有物料进入下料管302,所述下料管控模块与第一感应单元303联动,下料管控模块用于控制物料从下料通道301进入下料管302的通道开闭状态,所述导料组件4包括导料驱动装置401和导料罩402,所述导料驱动装置401的输出轴与导料罩402连接,所述导料罩402下方设置有模具403,导料驱动装置401用于控制导料罩402贴近模具401,所述下料管302的底部管口与导料罩402顶部连通,储料箱2的底部设置有振动驱动装置206,所述振动驱动装置206用于控制储料箱2和下料通道301产生振动。

44.具体地,所述下料管302为具有收缩功能的软管。

45.具体地,所述储料箱2通过第一支撑件207与工作台1连接。在实际使用过程中,通过振动驱动装置206工作,让储料箱2内的物料在振动下从出料口205移动到下料通道301内,对于进入下料通道301的物料,同时受振动和重力影响,使得物料能够沿着下料通道301快速移动到下料管302的管口,同时,下料管控模块先处于阻断物料从下料通道301进入下料管302的通道,导料驱动装置401工作,控制导料罩402从上往下向模具403移动,让导料罩402贴近模具403,使得导料罩402的底部开口与模具403上的凹槽对应,待导料罩402移动到位后,下料管控模块解除对下料管302的阻隔,让一个物料从下料通道301进入到下料管302内,通过第一感应单元303用于监测是否有物料进入下料管302,在监测到有一个物料从下料通道301进入到下料管302后,下料管控模块立刻再次阻断物料从下料通道301进入下料管302的通道,控制一次下料过程中只有一个物料从下料管302进入到模具403内,而后,物

料沿着下料管302、导料罩402稳定准确地落入到模具403内,不会受惯性影响飞出模具403,完成一次光学镜片毛坯的原料自动下料工作;然后,收回导料罩402,用新的模具403替换旧的模具403,再依次控制导料驱动装置401、下料管控模块工作,先让导料罩402与新的模具403贴近,然后再让下一个物料进入到下料管302内,自动进行下一次的自动下料工作,有效提高光学镜片毛坯的原料加工效率。

46.优选地,所述导料罩402的内壁上设置有第四感应单元,所述第四感应单元用于检测是否有物料通过导料罩402,。优选地,所述第四感应单元与导料驱动装置401联动,在下料过程中,导料驱动装置401先控制导料罩402贴近模具,而后,在物料通过导料罩402进入到模具403后,第四感应单元检测到相应信息,表明模具内已完成装料工作,与第四感应单元联动的导料驱动装置401立刻启动工作收回导料罩402,准备进行将下一个模具403的装料工作。

47.具体地,所述储料箱2通过弹性件与第一支撑件207连接。通过设置储料箱2通过弹性件与第一支撑件207连接,在振动驱动装置206工作时,利用弹性件吸收振动能量,让储料箱2和下料通道301产生的振动不会对工作台1上其他部件产生影响,有效提高设备的使用安全性。

48.具体地,所述工作台1上设置有第二支撑件306,所述下料管302、下料管控模块、导料驱动装置401分别与第二支撑件306连接。

49.具体地,所述储料箱2包括高储料区201和低储料区202,所述高储料区201和低储料区202之间设置有隔板203,所述隔板203下方为连通口204,高储料区201和低储料区202之间通过连通口204连通,所述出料口205设置在低储料区202远离高储料区201的侧壁上。通过设置高储料区201和低储料区202,让大部分物料储存在高储料区201内,而对于需要向下料通道301输送的物料,在振动驱动装置206产生的振动影响下,配合受储料箱2底壁的倾斜影响,使得振动中高储料区201内物料会逐渐通过连通口204向低储料区202移动,而低储料区202内物料则会向出料口205移动,同时利用隔板203限制低储料区202内物料的堆积上限,通过隔板203和出料口205之间的高度差,让低储料区202内物料在振动过程中类似溢流的方式从低储料区202落入到下料通道301内,有效控制物料进入下料通道301的量,让下料量与模具循环的效率相匹配,保证设备下料、装料工作的连续化有序进行,提高设备对光学镜片毛坯的加工效率和加工效果。

50.具体地,所述出料口205位于隔板203下方。

51.具体地,所述储料箱2的底壁倾斜设置,且出料口205位于较低一端。

52.具体地,所述下料通道301倾斜设置,下料通道301的出料端为较低一端。

53.具体地,所述下料通道301包括依次连接的第一下料通行段3011和第二下料通行段3012,所述第一下料通行段3011的坡度大于第二下料通行段3012的坡度,第二下料通行段3012靠近下料管302设置。

54.具体地,所述第一下料通行段3011的坡度为30

°

~60

°

,所述第二下料通行段3012的坡度为5

°

~15

°

。通过第一下料通行段3011对进入下料通道301上的物料进行加速,利用第二下料通行段3012控制物料的行进速度,在实现物料能够顺利落入到下料管302的基础上,保证物料在达到下料管302的速度不会太快,让设备的下料过程安全、有序进行。

55.具体地,所述第一下料通行段3011和第二下料通行段3012之间平滑过渡。

56.具体地,所述第二下料通行段3012的尾端和下料管302之间存在间隙。

57.具体地,所述下料管控模块包括管控驱动装置304和封堵件305,所述管控驱动装置304与第二支撑件306连接,管控驱动装置304的驱动轴与封堵件305连接。利用第一感应单元303监测是否有物料进入下料管302,在监测到有一个物料从下料通道301进入到下料管302后,下料管控模块立刻阻断物料从下料通道301进入下料管302的通道,控制一次下料过程中只有一个物料从下料管302进入到模具403内,而在该次下料工作完成后,导料驱动装置401先控制退回导料罩402,然后用新的模具403替换旧的模具403,导料驱动装置401再控制导料罩402与新的模具403贴近,随后与导料驱动装置401联动的管控驱动装置304立刻启动工作,解除封堵工作,让下一个物料在振动和重力的影响下进入到下料管302内,自动进行下一次的自动下料工作,实现设备的连续自动化运行,有效提高光学镜片毛坯的原料加工效率。

58.具体地,所述第一感应单元303设置在下料通道301的出料端,第一感应单元303与管控驱动装置304联动,管控驱动装置304用于控制封堵件305对下料通道301的出料端进行封堵。

59.具体地,所述第一感应单元303设置在下料管302的顶部管口处,第一感应单元303与管控驱动装置304联动,管控驱动装置304用于控制封堵件305对下料管302的顶部管口进行封堵。

60.具体地,所述下料通道301为截面为“v”型的滑槽。

61.具体地,所述工作台1上设置有模具传输通道5,所述模具403设置在模具传输通道5上。

62.具体地,所述模具传输通道5的两侧设置有侧挡板,模具传输通道5的前端设置有前挡板,模具传输通道5的后端设置有后挡板。

63.具体地,所述前挡板的侧壁上设置有模具驱动装置504,模具传输通道5内设置有推板503,所述模具驱动装置504的驱动轴穿过前挡板与推板503连接,模具驱动装置504用于控制推板503推动模具403沿模具传输通道5向后挡板移动。

64.具体地,所述模具传输通道5后端对应的侧挡板上设置有模具出口501。

65.具体地,所述模具出口501设置在一侧侧挡板上,另一侧侧挡板上设置有推出件槽。

66.具体地,所述推出件槽内设置有推出件602,所述工作台1上设置有模具移出组件6,所述模具移出组件6包括设置在工作台1上的第三支撑件601,所述第三支撑件601上设置有第一横向移动模块603,所述第一横向移动模块603通过连接件与推出件602连接,第一横向移动模块603用于控制推出件602将模具403从模具传输通道5向模具出口501推出。

67.具体地,所述后挡板靠近模具传输通道5的侧壁上设置有第二感应单元,所述第二感应单元用于检测后挡板和模具403之间的压力。优选地,所述第二感应单元用于检测模具传输通道5上末端的模具403和后挡板之间的压力。在进行第一次下料工作时,模具传输通道5上均匀排列有一排模具403,然后模具驱动装置504控制推板503移动,将模具403队列推动至与后挡板抵接,此时,模具403队列中的第一模具403正好处于装料位置,第二感应单元感应到压力信号,与第二感应单元联动的导料驱动装置401、下料管控模块依次启动工作,导料驱动装置401先控制导料罩402与第一模具403贴近,然后下料管控模块解除封堵工作,

让物料在振动和重力的影响下进入到下料管302内,并沿着下料管302落入到处于装料位置的模具403内(第一感应单元303检测到有一个物料进入到下料管302后,下料管控模块又立刻启动封堵工作),而后第四感应单元检测到相应信号,导料驱动装置401收回导料罩402,完成一次模具的装料工作;导料驱动装置401控制退回导料罩402后,与导料驱动装置401联动的模具驱动装置504、第一横向移动模块603、第二横向移动模块703、模具驱动装置504、下料管控模块依次启动工作,模具驱动装置504先控制退回推板503,然后第一横向移动模块603将末端的模具403从模具传输通道5内推出,将之前已完成装料工作的模具403及模具403上的物料从模具403队列中移出,然后控制推出件602退回原位,第二横向移动模块703再启动工作,将新的模具403从模具入口502推入到模具传输通道5内,加入到模具403队列中,然后,在第三感应单元的信号下,模具驱动装置504再次启动工作,推动模具403队列沿模具传输通道5移动,并移动至模具403队列再次与后挡板抵接,此时,模具403队列中第一模具403向后挡板移动,而与第一模具403相邻且靠近前挡板的第二模具403则替换第一模具403处于装料位置,随后,在第二感应单元的信号下,导料驱动装置401、下料管控模块依次启动工作,开启下一次的模具装料工作,实现光学镜片毛坯下料工作的连续、自动化运行,有效提高设备对光学镜片毛坯的加工效率。

68.具体地,所述第一横向移动模块603、模具驱动装置504、导料驱动装置401分别与第二感应单元联动。

69.具体地,所述模具传输通道5的前端对应的侧挡板上设置有模具入口502。

70.具体地,所述工作台1上设置有模具移入组件7,所述模具移入组件7包括设置在工作台1上的第四支撑件701,所述第四支撑件701上设置有第二横向移动模块703,所述第二横向移动模块703通过连接件与推入件702连接,所述推入件702靠近模具入口502设置,第二横向移动模块703用于控制推入件702将模具403从模具入口502向模具传输通道5内推动。

71.具体地,所述模具入口502设置在一侧侧挡板上,另一侧侧挡板上设置有第三感应单元,所述第三感应单元用于检测模具403与侧挡板之间的压力。优选地,所述第三感应单元用于检测推入件702新推入模具传输通道5的模具403与侧挡板之间的压力。在第一次进行下料过程中,完成装料后,模具驱动装置504先控制退回推板503,然后第一横向移动模块603将末端的模具403从模具传输通道5内推出,将之前完成转料的模具403及模具403上的物料从模具403队列中移出,然后控制推出件602退回原位,第二横向移动模块703再启动工作,将新的模具403从模具入口502推入到模具传输通道5内,加入到模具403队列中,推入到位后,第三感应单元检测到相应的信号,模具驱动装置504再次启动工作,推动模具403队列沿模具传输通道5移动,并移动至模具403队列与后挡板抵接,此时,模具403队列中第一模具403向后挡板移动,而与第一模具403相邻且靠近前挡板的第二模具403则替换第一模具403处于装料位置,随后,移动到位时,第二感应单元检测到相应的信号,导料驱动装置401、下料管控模块依次启动工作,开启第二次的下料、装料工作,实现光学镜片毛坯下料工作的连续、自动化运行,有效提高设备对光学镜片毛坯的加工效率。

72.具体地,所述第二横向移动模块703、模具驱动装置504、导料驱动装置401分别与第三感应单元联动。

73.使用时,使用者将待加工的光学镜片毛坯放置在储料箱2内,通过振动驱动装置

206工作,让储料箱2内的物料在振动下从出料口205移动到下料通道301内,对于进入下料通道301的物料,同时受振动和重力影响,使得物料能够沿着下料通道301快速移动到下料管302的管口,同时,下料管控模块先处于阻断物料从下料通道301进入下料管302的通道,导料驱动装置401工作,控制导料罩402从上往下向模具403移动,让导料罩402贴近模具403,使得导料罩402的底部开口与模具403上的凹槽对应,待导料罩402移动到位后,下料管控模块解除对下料管302的阻隔,让一个物料从下料通道301进入到下料管302内,通过第一感应单元303用于监测是否有物料进入下料管302,在监测到有一个物料从下料通道301进入到下料管302后,下料管控模块立刻阻断物料从下料通道301进入下料管302的通道,控制一次下料过程中只有一个物料从下料管302进入到模具403内,而后,第四感应单元检测到相应信号后,导料驱动装置401控制收回导料罩402,完成一次光学镜片毛坯的原料自动下料工作;另外,在连续进行下料工作时,模具传输通道5上均匀排列有一排模具403,在进行下料钱,模具驱动装置504先控制推板503移动,将模具403队列推动至与后挡板抵接,此时,模具403队列中的第一模具403正好处于装料位置,第二感应单元感应到压力信号,与第二感应单元联动的导料驱动装置401、下料管控模块依次工作,导料驱动装置401先控制导料罩402与模具403贴近,然后下料管控模块解除封堵工作,让物料在振动和重力的影响下进入到下料管302内,并沿着下料管302落入到处于装料位置的模具403内(第一感应单元303检测到有一个物料进入到下料管302后,下料管控模块又立刻启动封堵工作),在第一感应单元检测到物料进入到第一模具403后,导料驱动装置401收回导料罩402,与导料驱动装置401联动的模具驱动装置504、第一横向移动模块603、第二横向移动模块703、模具驱动装置504、下料管控模块依次启动工作,模具驱动装置504先控制退回推板503,然后第一横向移动模块603将末端的模具403从模具传输通道5内推出,将之前已完成装料工作的模具403及模具403上的物料从模具403队列中移出,然后控制推出件602退回原位,第二横向移动模块703再启动工作,将新的模具403从模具入口502推入到模具传输通道5内,加入到模具403队列中,然后,在第三感应单元的信号下,模具驱动装置504再次启动工作,推动模具403队列沿模具传输通道5移动,并移动至模具403队列再次与后挡板抵接,此时,模具403队列中第一模具403向后挡板移动,而与第一模具403相邻且靠近前挡板的第二模具403则替换第一模具403处于装料位置,随后,在第二感应单元的信号下,导料驱动装置401、下料管控模块依次启动工作,开启下一次的下料、装料工作,实现光学镜片毛坯下料工作的连续、自动化运行,有效提高设备对光学镜片毛坯的加工效率。

74.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。