1.本实用新型涉及空调技术领域,尤其是涉及一种油气液三相分离装置、热泵系统及空调器。

背景技术:

2.在整个制冷系统中存在两个分离装置,气液分离装置和油气分离装置。其中,气液分离是保证压缩机工作时吸气时不含液态制冷剂,防止因液击损坏压缩机,同时减少气分存液,可提高整机能效。油气分离主要是将从压缩机排出的含油的制冷剂送入油分离器,使油粒聚集并跌落到油分离器的底部,防止油进入换热器铜管内,导致换热不均。

3.本技术人发现现有技术至少存在以下技术问题:

4.现有技术中气液分离装置和油气分离装置为两个单独装置,占用空间大;另外,气液分离装置内的油液没有回流,没有实现循环再利用。

技术实现要素:

5.本实用新型的目的在于提供一种油气液三相分离装置、热泵系统及空调器,解决了现有技术中气液分离装置和油气分离装置为两个单独装置,占用空间大、气液分离装置内的油液没有回流至循环再利用的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本实用新型提供了以下技术方案:

7.本实用新型提供的一种油气液三相分离装置,包括罐体和阻隔结构,其中,所述罐体内形成有容纳腔,所述阻隔结构设置在所述容纳腔内,所述阻隔结构将所述容纳腔分割成至少一个气液分离腔和至少一个油气分离腔,且所述气液分离腔内的油液能进入所述油气分离腔内。

8.进一步地,所述阻隔结构上形成有油液单向渗透膜,所述气液分离腔内的油液能通过所述油液单向渗透膜进入所述油气分离腔。

9.进一步地,所述罐体整体呈卧式结构。

10.进一步地,所述罐体内包括一个所述气液分离腔和一个所述油气分离腔,所述气液分离腔和所述油气分离腔位于所述阻隔结构的左右两侧。

11.进一步地,所述阻隔结构呈板状结构,且至少所述阻隔结构的底部区域设置有油液单向渗透膜。

12.进一步地,所述阻隔结构倾斜设置,且沿从下到上的方向所述气液分离腔的横截面积逐渐增大、所述油气分离腔的横截面积逐渐减小。

13.进一步地,所述气液分离腔连接有气分进管和气分出管,所述气分进管设置在所述罐体的周向侧面上,所述气分出管设置在所述罐体一侧的端面上;所述油气分离腔连接有油分进管和油分出管,所述油分进管设置在所述罐体的周向侧面上,所述油分出管设置在所述罐体另一侧的端面上。

14.进一步地,所述罐体的周向外侧面呈圆筒状。

15.本实用新型提供一种热泵系统,包括所述的油气液三相分离装置。

16.本实用新型提供一种空调器,包括所述的油气液三相分离装置。

17.本实用新型主要提供一种气液分离、油气分离一体式油气液三相分离装置,油气分离腔进行油气分离,将压缩机排气排出的润滑油从冷媒中分离出来,防止压缩机磨损以及提高换热效率;气液分离腔进行气液分离,在压缩机吸气前将气态冷媒中的存液进行过滤,防止压缩机带液启动产生液击现象;气液分离腔内的油液能进入油气分离腔内,可提高回油效率,改善气液分离腔的积油现象。另外,本实用新型提供的油气液三相分离一体式结构,也能减小装置的空间占比。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

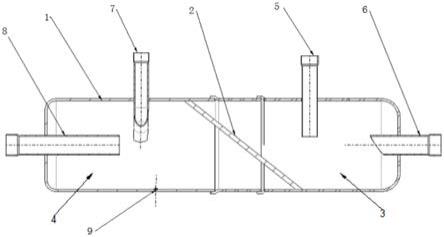

19.图1是本实用新型实施例提供的油气液三相分离装置剖视示意图。

20.图中1-罐体;2-阻隔结构;3-气液分离腔;4-油气分离腔;5-气分进管;6-气分出管;7-油分进管;8-油分出管;9-回油孔。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

22.本实用新型提供了一种油气液三相分离装置,包括罐体1和阻隔结构2,其中,罐体1内形成有容纳腔,阻隔结构2设置在容纳腔内,阻隔结构2将容纳腔分割成至少一个气液分离腔3和至少一个油气分离腔4,且气液分离腔3内的油液能进入油气分离腔4内。本实用新型主要提供一种气液分离、油气分离一体式结构,油气分离腔4进行油气分离,将压缩机排气排出的润滑油从冷媒中分离出来,防止压缩机磨损以及提高换热效率;气液分离腔3进行气液分离,在压缩机吸气前将气态冷媒中的存液进行过滤,防止压缩机带液启动产生液击现象;气液分离腔3内的油液能进入油气分离腔4内,可提高回油效率,改善气液分离腔3的积油现象。另外,本实用新型提供的油气液三相分离一体式结构,也能减小装置的空间占比。

23.关于“气液分离腔3内的油液能进入油气分离腔4内”,具体说明如下:阻隔结构2上形成有油液单向渗透膜,气液分离腔3内的油液能通过油液单向渗透膜进入油气分离腔4,以实现在整机运行中对渗透到油气分离腔4内的油液再次进行循环利用,保证压缩机的回油润滑效果。合理设置气液分离腔3和油气分离腔4的大小,实现气液分离腔3内的压力大于油气分离腔4内的压力,由于压差以及油液单向渗透的作用,实现气液分离腔3内的油液能渗透至油气分离腔4内;而气液分离腔3内的液态冷媒以及气态冷媒不会通过油液单向渗透

膜进入油气分离腔4,以保证油气液三相分离装置能正常使用。

24.实施例1:

25.本实用新型提供了一种油气液三相分离装置,包括罐体1和阻隔结构2,其中,罐体1内形成有容纳腔,阻隔结构2设置在容纳腔内,阻隔结构2将容纳腔分割成一个气液分离腔3和一个油气分离腔4,且气液分离腔3内的油液能进入油气分离腔4内。

26.参见图1,示意出了罐体1内包括一个气液分离腔3和一个油气分离腔4,气液分离腔3和油气分离腔4位于阻隔结构2的左右两侧,罐体1的整体呈卧式结构,且优选罐体1的周向外侧面呈圆筒状,卧式双腔体分离器将气液与油液二者集于一体,节省整机的利用空间,减少走管长度。这里,要说明的是,罐体1内不限于仅形成一个气液分离腔3和一个油气分离腔4,可以根据实际工作的需求,通过阻隔结构2将容纳腔内分成合理数量的气液分离腔3和合理数量的油气分离腔4。

27.参见图1,阻隔结构2呈板状结构,且至少阻隔结构2的底部区域设置有油液单向渗透膜。由于通常油液会汇集在气液分离腔3的底部,所以,至少阻隔结构2的底部区域设置有油液单向渗透膜。当然,整个阻隔结构2可以为油液单向渗透膜。

28.作为可选地实施方式,阻隔结构2倾斜设置,且沿从下到上的方向气液分离腔3的横截面积逐渐增大、油气分离腔4的横截面积逐渐减小。对于倾斜放置,可以增大油液与油液单向渗透膜的接触面积,加速油液渗透的速率。

29.参见图1,气液分离腔3连接有气分进管5和气分出管6,气分进管5设置在罐体1的周向侧面上,气分出管6设置在罐体1一侧的端面上;油气分离腔4连接有油分进管7和油分出管8,油分进管7设置在罐体1的周向侧面上,油分出管8设置在罐体1另一侧的端面上。油气分离腔4采用离心式分离,压缩机排气经油分进管7进入油气分离腔4,气体沿筒壁高速旋转流动,借离心力的作用将排气中密度较大的油滴抛向筒壁,沿壁流下,沉积在油气分离腔4底部,油气分离腔4底部的油液经过回油孔9和回油管进入压缩机回油分配,保证压缩机在正常工作时不缺油,提高冷凝器的换热效率。关于气液分离腔3内的气液分离,跟油气分离腔4内的油气分离的原理相同。

30.实施例2:

31.一种热泵系统,包括本实用新型实施例1描述的油气液三相分离装置。油气液三相分离装置为一体式结构,油气分离腔4进行油气分离,将压缩机排气排出的润滑油从冷媒中分离出来,防止压缩机磨损以及提高换热效率;气液分离腔3进行气液分离,在压缩机吸气前将气态冷媒中的存液进行过滤,防止压缩机带液启动产生液击现象;气液分离腔3内的油液能进入油气分离腔4内,可提高回油效率,改善气液分离腔3的积油现象。

32.实施例3:

33.一种空调器,包括本实用新型实施例1描述的油气液三相分离装置。油气液三相分离装置为一体式结构,可减小油气液三相分离装置的空间占比;气液分离腔3内的油液能进入油气分离腔4内,可提高回油效率,改善气液分离腔3的积油现象。

34.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。