一种污物分离结构及智能清洁设备

1.本技术要求于2021年07月08日提交中国专利局、申请号为202121553077.3,实用新型名称为“一种污物分离结构及智能清洁设备”的中国专利申请的优先权。

技术领域

2.本实用新型涉及清洁设备领域,尤其涉及一种污物分离结构及智能清洁设备。

背景技术:

3.清洁设备的下方均设置有滚刷组件、滚刷尘盒和集尘箱装置,滚刷尘盒主要用于收集滚刷组件清扫的牙签、纸片、石头等大颗粒杂物,而滚刷组件清扫的灰尘等小颗粒杂物则通过风道和吸尘电机吸入集尘箱中。

4.传统的技术中清洁设备上的滚刷组件安装槽与滚刷贴合距离设计不合理,为了满足清理大尺寸垃圾的需求,一般会将间隙调大,这将导致部分大的杂物被滚刷组件扬起后又直接掉落至清洁面上,无法送入滚刷尘盒,造成清扫的不彻底、清洁效果较差的技术问题。

技术实现要素:

5.本实用新型第一方面,提供一种污物分离结构,所述污物分离结构包括污物导向板;所述污物导向板设置在滚刷尘盒和滚刷组件之间;所述污物导向板与滚刷组件相邻的一侧为拱形面,所述拱形面的上边沿与所述滚刷组件的轴心线之间的垂直距离小于所述拱形面的下边沿与所述轴心线之间的垂直距离。

6.第一方面提供的污物分离结构,由于污物导向板的弧形面到滚刷轴轴心线的垂直距离从上边沿到下边沿逐渐增大,即污物导向板与滚刷之间呈第二螺旋线外形渐开间隙,可以分离滚刷组件内夹带的污物,防止滚刷组件清扫时,再次将垃圾带向清洁面,同时也可以减小污物导向板与滚刷组件接触的机会,降低滚刷组件电流。

7.优选地,污物分离结构,还包括过滤板;所述过滤板位于与所述污物导向板相对的所述滚刷尘盒的顶端一侧。通过在滚刷尘盒的顶端一侧设置过滤板,使得滚刷尘盒内的污物得到了分离过滤,大尺寸污物留在了滚刷尘盒内,小尺寸污物则可以通过过滤板,最终被吸入集尘箱,而不会堵塞吸尘管。

8.本实用新型第二方面,提供一种污物分离结构,所述污物分离结构包括间隙调整件;所述间隙调整件设置在滚刷组件安装槽内;所述间隙调整件包括上边缘、下边缘和设置在上边缘与下边缘之间的弧形面;所述弧形面与位于所述滚刷组件安装槽内的滚刷组件相邻,所述上边缘与所述滚刷组件的轴心线之间的垂直距离大于所述下边缘与所述滚刷组件的轴心线之间的垂直距离。

9.本实用新型第二方面提供的一种污物分离结构,由于间隙调整件的内侧到滚刷组件的轴心线的垂直距离从上边缘到下边缘逐渐减小,即间隙调整件与滚刷组件之间呈第一螺旋线外形渐开间隙,使得大尺寸的污物被滚刷组件卷起后能顺利被导入滚刷尘盒,而不

会重新掉到清洁面上。

10.本实用新型第三方面,提供一种智能清洁设备,所述智能清洁设备包括前述第一方面提供的任意一种污物分离结构。

11.本实用新型第四方面,提供一种智能清洁设备,所述智能清洁设备包括前述第二方面提供的污物分离结构。

附图说明

12.图1为本实用新型实施例一提供的滚刷壳体的结构图;

13.图2为本实用新型实施例一提供的污物分离结构示意图;

14.图3为本实用新型实施例一提供的污物导向板结构图;

15.图4为本实用新型实施例一提供的过滤板结构图;

16.图5为本实用新型实施例一提供的污物收集板结构图;

17.图6为本实用新型实施例一提供的第一挡风件结构图;

18.图7为本实用新型实施例一提供的污物分离结构与吸尘组件连接的示意图。

具体实施方式

19.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

20.本实用新型实施例提供的一种污物分离结构,可与吸尘组件连接,应用在清洁设备上,提高清洁设备的清洁效率和清洁度。

21.实施例一

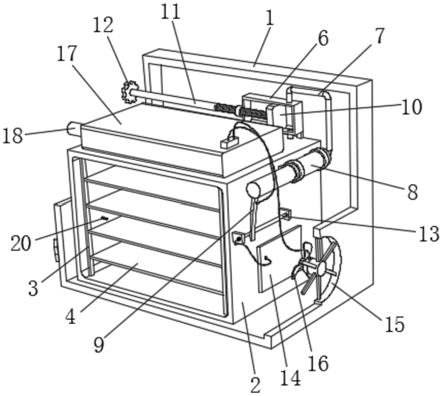

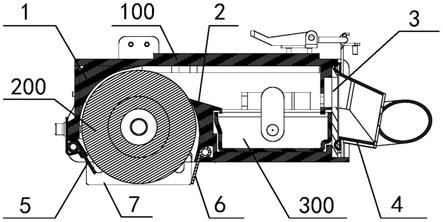

22.图1为本实用新型实施例一提供的滚刷壳体的结构图。如图1中所示,本例中的滚刷壳体100具有滚刷组件安装槽101和滚刷尘盒安装槽102。

23.图2为本实用新型实施例一提供的污物分离结构示意图,如图2所示,该污物分离结构主要包括:间隙调整件1、污物导向板2和过滤板3。

24.间隙调整件1包括上边缘、下边缘、设置在上边缘和下边缘之间的弧形面。间隙调整件1具体设置在滚刷组件安装槽101内,且与滚刷壳体100的内表面固定,其弧形面与设置在滚刷组件安装槽101内的滚刷组件200相邻。间隙调整件1与滚刷壳体100之间可以采用粘接、焊接、螺接等方式进行固定,也可以与滚刷壳体100一体成型,对此,本技术不做限定。

25.间隙调整件1的上边缘与滚刷组件200的轴心线之间的垂直距离大于下边缘与轴心线之间的垂直距离,使得间隙调整件1与滚刷组件200之间呈第一螺旋线外形渐开间隙,该间隙由滚刷组件安装槽101的顶部至底部逐渐减小,即越靠近清洁面则间隙越小,使得大尺寸的污物被滚刷组件200卷起后,不会从该间隙掉落至清洁面上。需要说明的是滚刷组件200的轴心线指的是滚刷组件200中滚刷轴的轴心线。

26.污物导向板2是将滚刷组件200卷起的污物导向滚刷尘盒300的重要部件。滚刷尘盒300设置在滚刷尘盒安装槽102中。如图3中所示,污物导向板2的一面为拱形面。再如图2中所示,污物导向板2设置在滚刷尘盒300和滚刷组件200之间,弧形面与滚刷组件200相邻。污物导向板2与滚刷壳体100可以通过卡接、螺接等方式固定。拱形面的上边沿到轴心线的垂直距离小于下边沿到轴心线的垂直距离使得污物导向板2与滚刷组件200之间呈第二螺旋线外形渐开间隙,该间隙由上边沿至下边沿逐渐增大,越靠近清洁面间隙越大,可以分离

滚刷组件200内夹带的污物,防止滚刷组件200清扫时,再次将污物带向清洁面,提高了清洁效率,同时还可以减少污物导向板2与滚刷组件200接触的几率,有效降低滚刷组件200电流。

27.如图4中所示,过滤板3上设置有多个过滤孔31,可以将污物根据尺寸进行分离。再如图2中所示,过滤板3位于滚刷尘盒300的顶端一侧,且与污物导向板2相对设置,使得大于过滤孔31孔径的污物被留在了滚刷尘盒300内,小于过滤孔31孔径的污物可以通过过滤板3。

28.在一个优选的方案中,如图5中所示,该污物分离结构还包括:污物收集板4。

29.污物收集板4的一侧具有v型的污物收集框架41,可以将污物进行聚集。污物收集板4的另一侧具有污物通道42。

30.再如图2所示,污物收集板4与滚刷壳体100固定且设置在过滤板3的一侧且v型的污物收集框架41与过滤板3相邻,可以将经过过滤的小尺寸污物进行聚集。

31.在另一个优选的方案中,该污物分离结构还包括第一挡风件5、第二挡风件6、第三挡风件(图中未示出)和第四挡风件7。

32.如图6所示,第一挡风件5具有连接轴51和位于连接轴51一侧的齿状挡风结构52。再如图2中所示,第一挡风件5设置在滚刷组件安装槽101的前侧,与滚刷壳体100的前壁呈第一角度固定,方便滚刷组件200卷起的污物进入第一螺旋线渐开间隙中。第一挡风件5与清扫面具有预设的距离,在清洁过程中,防止第一挡风件5将污物推走。示例而非限定,预设的距离为3毫米。

33.第二挡风件6与第一挡风件5相向设置,具体位于污物导向板2的后下方,与滚刷壳体100固定。

34.第三挡风件和第四挡风件7分别设置在滚刷组件安装槽101的左侧和右侧,均与滚刷壳体100固定。第一挡风件5、第二挡风件6、第三挡风件和第四挡风件7可以采用具有弹性的材料制成。第二挡风件6、第三挡风件和第四挡风件7均与清洁面贴合,使得风量和真空度尽可能集中在滚刷组件200的前端,提高其清洁效率。

35.图7为该污物分离结构与吸尘组件连接的示意图,具体的,吸尘组件包括:吸尘电机201、吸尘管202、集尘箱203和尘袋204等,吸尘组件之间的连接关系为现有技术,本技术不做赘述。如图7中所示,该污物分离结构通过污物通道42与吸尘管202连接,使得聚集的污物经污物通道42在吸尘电机201的作用下,经吸尘管202吸入集尘箱203的尘袋204中,有效降低大尺寸污物堵塞吸尘管202的风险,解决了吸尘管202因堵塞带来的清理困难的问题,提升了清洁效率。

36.以上介绍了该污物分离结构的组成部分以及连接关系,下面介绍该污物分离结构的工作原理。

37.滚刷组件200在清洁的过程中,将卷起的污物送入间隙调整件1与滚刷组件200之间的第一螺旋线外形渐开间隙,经污物导向板2送入滚刷尘盒300中,使得被滚刷组件200卷起的大尺寸的垃圾不会重新落回清洁面上;并且由于污物导向板2与滚刷组件200之间的第二螺旋线外形渐开间隙的设置,防止滚刷组件200将污物再次带回清洁面;污物经过滤板3的过滤,大尺寸的污物留在滚刷尘盒300中,小尺寸的污物,穿过过滤孔31进入污物收集框架41中,然后经过污物通道42,进入吸尘管202中,最后经吸尘电机201吸入尘袋204中,而不

会发生吸尘管202堵塞的现象。

38.本实用新型实施例一提供的一种污物分离结构及智能清洁设备,该污物分离结构通过在滚刷组件安装槽内设置间隙调整件,在滚刷尘盒和滚刷之间设置污物导向板。一方面,间隙调整件的内侧到滚刷组件的轴心线的垂直距离从上边缘到下边缘逐渐减小,即间隙调整件与滚刷组件之间呈第一螺旋线外形渐开间隙,使得大尺寸的污物被滚刷组件卷起后能顺利被导入滚刷尘盒,而不会重新掉到清洁面上;再一方面,污物导向板的弧形面到滚刷轴轴心线的垂直距离从上边沿到下边沿逐渐增大,即污物导向板与滚刷之间呈第二螺旋线外形渐开间隙,可以分离滚刷组件内夹带的污物,防止滚刷组件清扫时,再次将垃圾带向清洁面,同时也可以减小污物导向板与滚刷组件接触的机会,降低滚刷组件电流;另外一方面,通过在滚刷尘盒的顶端一侧设置过滤板,使得滚刷尘盒内的污物得到了分离过滤,大尺寸污物留在了滚刷尘盒内,小尺寸污物则可以通过过滤板,最终被吸入集尘箱,而不会堵塞吸尘管。

39.实施例二

40.本实用新型实施例二提供的一种污物分离结构,主要包括间隙调整件1。间隙调整件1设置在滚刷组件安装槽101内。间隙调整件1包括上边缘、下边缘和设置在上边缘与下边缘之间的弧形面;弧形面与位于滚刷组件安装槽101内的滚刷组件200相邻,上边缘与滚刷组件200的轴心线之间的垂直距离大于下边缘与滚刷组件200的轴心线之间的垂直距离。

41.实施例二中的间隙调整件1的结构以及与其他组件之间具体的连接关系,可参见实施例一中的相关实施例,在此不再赘述。

42.本实用新型实施例二提供的一种污物分离结构,由于间隙调整件的内侧到滚刷组件的轴心线的垂直距离从上边缘到下边缘逐渐减小,即间隙调整件与滚刷组件之间呈第一螺旋线外形渐开间隙,使得大尺寸的污物被滚刷组件卷起后能顺利被导入滚刷尘盒,而不会重新掉到清洁面上。

43.实施例三

44.本实用新型实施例三提供的一种污物分离结构,包括污物导向板2;污物导向板2设置在滚刷尘盒300和滚刷组件200之间;污物导向板2与滚刷组件200相邻的一侧为拱形面,拱形面的上边沿与滚刷组件200的轴心线之间的垂直距离小于拱形面的下边沿与轴心线之间的垂直距离。

45.本实施例三提供的污物分离结构,由于污物导向板的弧形面到滚刷轴轴心线的垂直距离从上边沿到下边沿逐渐增大,即污物导向板与滚刷之间呈第二螺旋线外形渐开间隙,可以分离滚刷组件内夹带的污物,防止滚刷组件清扫时,再次将垃圾带向清洁面,同时也可以减小污物导向板与滚刷组件接触的机会,降低滚刷组件电流。

46.优选地,污物分离结构还包括过滤板3;过滤板3位于与污物导向板2相对的滚刷尘盒300的顶端一侧。通过在滚刷尘盒300的顶端一侧设置过滤板3,使得滚刷尘盒300内的污物得到了分离过滤,大尺寸污物留在了滚刷尘盒300内,小尺寸污物则可以通过过滤板3,最终被吸入集尘箱203的尘袋204中,而不会堵塞吸尘管202。

47.优选地,污物分离结构还包括污物收集板4;

48.污物收集板4设置在过滤板3的一侧,且与滚刷壳体100连接。

49.优选地,污物收集板4具有污物收集框架41;污物收集框架41设置在污物收集板4

与过滤板3相邻的一侧;污物收集框架41的尺寸与过滤板3的尺寸相匹配。

50.优选地,污物收集板4具有污物通道42;

51.污物通道42设置在污物收集框架41的对侧。

52.优选地,污物通道42与吸尘管202连接。

53.优选地,污物收集框架41为v型。

54.优选地,污物分离结构还包括第一挡风件5和第二挡风件6;

55.第一挡风件5位于滚刷组件安装槽101的前侧,与滚刷壳体100的前壁连接;第一挡风件5与清扫面具有预设的距离;

56.第二挡风件6与第一挡风件5相向设置,且位于污物导向板2的下方。

57.优选地,污物分离结构还包括第三挡风件和第四挡风件7;

58.第三挡风件设置在滚刷组件安装槽101的左侧;第四挡风件7与第三挡风件对称设置。

59.优选地,过滤板3上具有多个过滤孔31。

60.本实施例三提供的污物分离结构的硬件结构以及与其他组件的连接关系,具体可参见实施例一中的相关实施例,在此不再赘述。

61.实施例四

62.本实用新型实施例四提供了一种智能清洁设备,包括如上述实施例一提供的任意一种污物分离结构。其中,智能清洁设备可以是手动驾驶、智能驾驶或者无人驾驶的吸尘车、洗地车、清扫车、拖地车、扫地机器人、吸尘器等,本技术不对智能清洁设备的类型做严格限定。

63.实施例五

64.本实用新型实施例五提供了一种智能清洁设备,包括如上述实施例二提供的任意一种污物分离结构。其中,智能清洁设备可以是手动驾驶、智能驾驶或者无人驾驶的吸尘车、洗地车、清扫车、拖地车、扫地机器人、吸尘器等,本技术不对智能清洁设备的类型做严格限定。

65.实施例六

66.本实用新型实施例六提供了一种智能清洁设备,包括如上述实施例三提供的任意一种污物分离结构。其中,智能清洁设备可以是手动驾驶、智能驾驶或者无人驾驶的吸尘车、洗地车、清扫车、拖地车、扫地机器人、吸尘器等,本技术不对智能清洁设备的类型做严格限定。

67.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。