1.本实用新型涉及晶片加工技术领域,尤其是一种分选机的分料执行装置。

背景技术:

2.本文中所述的分选机主要是分别用于压电石英晶片、压力传感晶片、压电陶瓷、介质陶瓷、微波陶瓷等产品的前期原材料的分选。现在技术中的分选机包括振动盘、直振组件、分料机构、转动驱动机构、接料机构等。其中,分料机构采用顶杆推进翻转的方式,其结构较为复杂,且随着时间的推移,其存在顶偏的问题。

3.因此,急需要提出一种结构简单、动作可靠的分选机的分料执行装置。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种分选机的分料执行装置,本实用新型采用的技术方案如下:

5.一种分选机的分料执行装置,包括分料转盘,环形阵列开设在分料转盘的边缘的数个料斗桶安装槽,一一对应设置在料斗桶安装槽内的料斗桶,设置在分料转盘的底部、且与料斗桶一一对应的翻转驱动机构;所述料斗桶内开设有呈盲孔结构的存料腔;

6.所述料斗桶的两侧对应位置设置有一对转轴,所述料斗桶的底部设置有一拉线连接耳;

7.所述料斗桶安装槽的内壁开设有与转轴一一对应的转轴槽;所述转轴与转轴槽之间设置有一复位弹簧;所述复位弹簧压缩恢复并使存料腔的盲孔开口朝上;

8.所述分料转盘的底部至料斗桶安装槽的内壁开设有一拉线孔;所述拉线孔环形阵列设置、且与料斗桶安装槽一一对应;

9.所述翻转驱动机构包括固定在分料转盘的底部的安装底板,设置在安装底板上的马达安装座和轴承座,固定在马达安装座上、且轴承端部贯穿马达安装座设置的马达,一端与马达的轴承端部连接、且另一端与轴承座采用滚动轴承连接的线盘轴,设置在线盘轴上的线盘,以及一端绕制在线盘上、贯穿拉线孔、且另一端与拉线连接耳连接的拉线。

10.进一步地,所述转轴槽内设置有一第二弹簧端头挤压部,且所述转轴上设置有一第一弹簧端头挤压部;所述复位弹簧挤压在第一弹簧端头挤压部与第二弹簧端头挤压部上。

11.与现有技术相比,本实用新型具有以下有益效果:

12.(1)本实用新型巧妙地设置了复位弹簧,并进行分料后料斗桶复位;本实用新型通过设置翻转驱动机构,其驱动可靠,并与复位弹簧共同配合实现分料复位;

13.(2)本实用新型通过设置拉线连接耳、拉线孔、线盘和拉线,其能可靠驱动翻转,不存在推进顶偏的问题;

14.综上所述,本实用新型具有结构简单、动作可靠等优点,在晶片加工技术领域具有很高的实用价值和推广价值。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

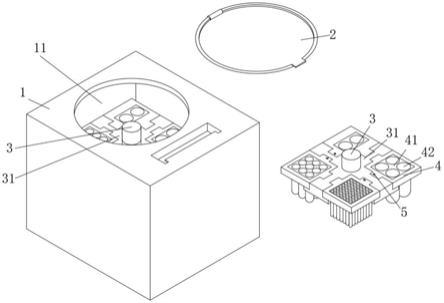

16.图1为本实用新型的俯视结构示意图。

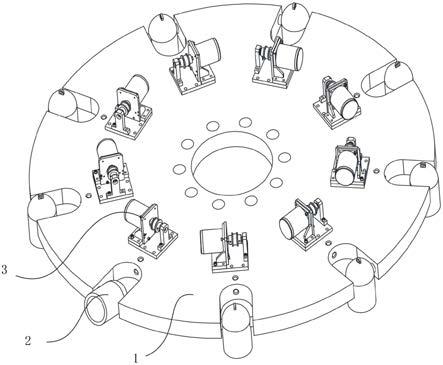

17.图2为本实用新型的仰视结构示意图。

18.图3为本实用新型的翻转驱动机构的结构示意图。

19.图4为本实用新型的分料转盘的结构示意图。

20.图5为本实用新型的料斗桶和复位弹簧的组装示意图。

21.图6为本实用新型的料斗桶的结构示意图。

22.图7为图4中的a部分放大图。

23.上述附图中,附图标记对应的部件名称如下:

24.1、分料转盘;2、料斗桶;3、翻转驱动机构;4、复位弹簧;11、料斗桶安装槽;12、转轴槽;13、拉线孔;21、存料腔;22、拉线连接耳;23、转轴;24、第一弹簧端头挤压部;31、安装底板;32、马达安装座;33、马达;34、轴承座;35、线盘;121、第二弹簧端头挤压部。

具体实施方式

25.为使本申请的目的、技术方案和优点更为清楚,下面结合附图和实施例对本实用新型作进一步说明,本实用新型的实施方式包括但不限于下列实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

26.实施例

27.如图1至图7所示,本实施例提供了一种分选机的分料执行装置,其利用转动驱动机构驱动旋转,其接收直振组件的上料,并分料至接料机构内。本实施例的分料执行装置包括分料转盘1、料斗桶2和翻转驱动机构3。首先,需要说明的是,本实施例中所述的“第一”、“第二”等序号用语仅用于区分同类部件,不能理解成对保护范围的特定限定。另外,本实施例中所述“底部”、“顶部”、“四周边缘”、“中央”等方位性用语是基于附图来说明的。本实施例的拉线未示出,但不影响实施本技术,其为普通柔性的钢丝细线。

28.如图4所示,本实施例中,分料转盘1的边缘环形阵列开设了数个料斗桶安装槽11,其中,料斗桶2与料斗桶安装槽11采用转动连接。在料斗桶安装槽11的内壁开设有与转轴23一一对应的转轴槽12。并且在转轴槽12内设置了第二弹簧端头挤压部121。另外,在分料转盘1的底部至料斗桶安装槽11的内壁开设有一拉线孔13,该拉线孔13环形阵列设置、且与料斗桶安装槽11一一对应。

29.如图5至图6所示,在料斗桶2内开设有呈盲孔结构的存料腔21,并且在料斗桶2的两侧对应位置设置有一对转轴23。为了实现可靠拉动动作,在料斗桶2的底部设置有一拉线连接耳22。本实施例中,在转轴23上设置有一第一弹簧端头挤压部24。本实施例中,为实现料斗桶2复位,在第一弹簧端头挤压部24与第二弹簧端头挤压部121之间设置了复位弹簧4。当料斗桶2分料后,复位弹簧4压缩恢复并使存料腔21的盲孔开口朝上。

30.如图3所示,本实施例的翻转驱动机构3固定在分料转盘1的底部、且与料斗桶2一一对应。具体来说,该翻转驱动机构3包括固定在分料转盘1的底部的安装底板31,设置在安装底板31上的马达安装座32和轴承座34,固定在马达安装座32上、且轴承端部贯穿马达安装座32设置的马达33,一端与马达33的轴承端部连接、且另一端与轴承座34采用滚动轴承连接的线盘轴,设置在线盘轴上的线盘35,以及一端绕制在线盘35上、贯穿拉线孔13、且另一端与拉线连接耳22连接的拉线。

31.工作原理:

32.在上料时,复位弹簧4复位状态,且存料腔21的盲孔开口朝上。待装料后,且利用转动驱动机构驱动移动至分料的位置时(现有技术的软件控制方法),利用马达驱动线盘35转动,并进行拉线回收,使得料斗桶2以转轴23为轴心进行翻转分料。分料后,马达断电或者翻转,在复位弹簧4的复归作用下,拉出拉线,以达到上料前的状态。

33.上述实施例仅为本实用新型的优选实施例,并非对本实用新型保护范围的限制,但凡采用本实用新型的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本实用新型的保护范围之内。

技术特征:

1.一种分选机的分料执行装置,包括分料转盘(1),环形阵列开设在分料转盘(1)的边缘的数个料斗桶安装槽(11),一一对应设置在料斗桶安装槽(11)内的料斗桶(2);所述料斗桶(2)内开设有呈盲孔结构的存料腔(21),其特征在于,还包括设置在分料转盘(1)的底部、且与料斗桶(2)一一对应的翻转驱动机构(3);所述料斗桶(2)的两侧对应位置设置有一对转轴(23),所述料斗桶(2)的底部设置有一拉线连接耳(22);所述料斗桶安装槽(11)的内壁开设有与转轴(23)一一对应的转轴槽(12);所述转轴(23)与转轴槽(12)之间设置有一复位弹簧(4);所述复位弹簧(4)压缩恢复并使存料腔(21)的盲孔开口朝上;所述分料转盘(1)的底部至料斗桶安装槽(11)的内壁开设有一拉线孔(13);所述拉线孔环形阵列设置、且与料斗桶安装槽(11)一一对应;所述翻转驱动机构(3)包括固定在分料转盘(1)的底部的安装底板(31),设置在安装底板(31)上的马达安装座(32)和轴承座(34),固定在马达安装座(32)上、且轴承端部贯穿马达安装座(32)设置的马达(33),一端与马达(33)的轴承端部连接、且另一端与轴承座(34)采用滚动轴承连接的线盘轴,设置在线盘轴上的线盘(35),以及一端绕制在线盘(35)上、贯穿拉线孔(13)、且另一端与拉线连接耳(22)连接的拉线。2.根据权利要求1所述的一种分选机的分料执行装置,其特征在于,所述转轴槽(12)内设置有一第二弹簧端头挤压部(121),且所述转轴(23)上设置有一第一弹簧端头挤压部(24);所述复位弹簧(4)挤压在第一弹簧端头挤压部(24)与第二弹簧端头挤压部(121)上。

技术总结

本实用新型公开了一种分选机的分料执行装置,包括分料转盘、料斗桶安装槽、料斗桶,设置在分料转盘的底部、且与料斗桶一一对应的翻转驱动机构;料斗桶的两侧对应位置设置有一对转轴,料斗桶的底部设置有一拉线连接耳;料斗桶安装槽的内壁开设有与转轴一一对应的转轴槽;转轴与转轴槽之间设置有一复位弹簧;分料转盘的底部至料斗桶安装槽的内壁开设有一拉线孔;翻转驱动机构包括安装底板,设置在安装底板上的马达安装座和轴承座,固定在马达安装座上的马达,一端与马达的轴承端部连接、且另一端与轴承座采用滚动轴承连接的线盘轴,设置在线盘轴上的线盘,以及一端绕制在线盘上、贯穿拉线孔、且另一端与拉线连接耳连接的拉线。且另一端与拉线连接耳连接的拉线。且另一端与拉线连接耳连接的拉线。

技术研发人员:王天雄 王显波 周禄雄 饶绍兵

受保护的技术使用者:四川省三台水晶电子有限公司

技术研发日:2021.09.24

技术公布日:2022/3/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。