一种lng绕管式换热器

技术领域

1.本发明涉及换热设备技术领域,具体涉及一种lng绕管式换热器。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.随着人们对清洁能源的需求日增,液化天然气(lng)的利用得到迅猛发展。在lng工艺流程中,换热器的选用尤为重要。绕管式换热器具有结构紧凑、适用地域广、工况范围大的特点,是陆上大型液化天然气流程的首选主低温换热器,其性能直接决定了整个液化流程的液化天然气产量。为了提高液化效率,需要对 lng绕管式换热器优化设计。

4.目前,传统的lng绕管式换热器采用普通圆管,70%的热阻集中在换热器壳侧。烷烃制冷剂在壳侧从上到下发生降膜蒸发。发明人发现,壳侧制冷剂分配不均形成的偏流和布液器布液不均匀将导致换热器换热性能下降,液化效率降低。因此,提高壳侧制冷剂分配的均匀性是lng绕管式换热器的研究重点。

技术实现要素:

5.本发明的目的是为克服现有技术的不足,提供了一种lng绕管式换热器,壳侧制冷剂分配均匀,提高了换热性能。

6.为实现上述目的,本发明采用如下技术方案

7.本发明的实施例提供了一种lng绕管式换热器,包括筒体及固定在筒体内部的芯筒,芯筒上方设有布液器,芯筒外周缠绕有沿螺旋线分布的换热管束,换热管束的底端连接至筒体底部的高温介质进口,换热管束的顶端连接至筒体顶部的高温介质出口,换热管束的换热管包括连接至高温介质出口的第一管段和连接至高温介质进口的第二管段,第一管段外管壁设有多组球面凹坑,第二管段的外管壁设有多组翼型凹坑。

8.可选的,同一组的多个球面凹坑沿螺旋线分布。

9.可选的,同一组的翼型凹坑包括多个凹坑对,每个凹坑对包括两个翼型凹坑,两个翼型凹坑的轴线呈设定夹角,同一组的多个凹坑对沿螺旋线分布。

10.可选的,所述筒体顶部设有制冷剂进口,制冷剂进口能够将制冷剂导入筒体内的布液器,所述筒体的底部设有制冷剂出口。

11.可选的,所述筒体包括壳体,所述壳体的顶端设有上盖,壳体的底端设有下盖,壳体同上盖、下盖共同构成换热空间。

12.可选的,所述芯筒顶端通过第一支撑架与筒体固定,芯筒底端通过第二支撑架与芯筒固定,第一支撑架为框架式结构,具有制冷剂下落穿过的空间。

13.可选的,所述布液器包括锥台状的中心筒,中心筒顶端面的面积小于底端面的面积,中心筒底端与多个支管的顶端连接,多个支管的底端连接有环管,环管上设有多个沿圆周均匀分布的导流孔。

14.可选的,所述导流孔为倒锥形孔,其顶端的面积大于底端的面积。

15.可选的,所述芯筒外周缠绕有多层换热管束,相邻层换热管束所分布的螺旋线旋向相反。

16.可选的,相邻层的换热管束之间设置有隔条。

17.本发明的有益效果:

18.1.本发明的换热器,换热管束的换热管的第一管段的外管壁设有球面凹坑,第二管段的外管壁设有翼型凹坑,制冷剂从上到下沿程流动过程中,在换热器不同位置处,干度不同,液膜覆盖情况不同,换热管束上半段部分干度较低,制冷剂液膜覆盖较厚,第一管段的球面凹坑可以减薄液膜,使液膜铺展更加均匀,并增强了边界层扰动,破坏层流底层,湍流强度增加,在换热管第二管段部分干度较高,液膜较薄,翼型结构可以使制冷剂导流到两侧,液膜覆盖更加均匀,相较于传统圆管而言,可以提高绕管式换热器壳侧制冷剂30%-50%的换热性能,可以有效避免由于换热管干烧或液膜积聚导致换热性能恶化。

19.2.本发明的换热器,布液器设置有锥台状的中心筒,且中心筒顶面面积小于底面面积,可以通过改变截面面积改变流速,可以使制冷剂流速减小,提高降膜流动的稳定性,消除冲击效应。

20.3.本发明的换热器,通过在环管上设置多个沿圆周均匀分布的导流孔,能够实现制冷剂的均匀分配。

21.4.本发明的换热器,导流孔为倒锥形结构,能够对制冷剂流速进行加速,形成喷淋效果,方便制冷剂落到换热管束表面。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

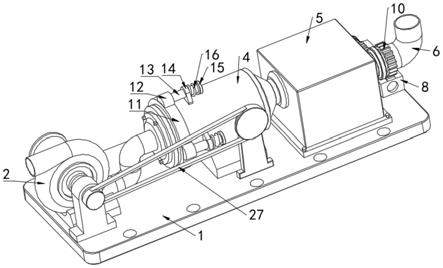

23.图1为本发明实施例1整体结构示意图;

24.图2为本发明实施例1多层换热管束与芯筒装配示意图;

25.图3为本发明实施例1多层换热管束与芯筒装配剖视图;

26.图4为本发明实施例1换热管束中的单根换热管示意图;

27.图5为本发明实施例1第一管段局部放大示意图;

28.图6为本发明实施例1球面凹坑在第一管段上分布平面图;

29.图7为本发明实施例1第二管段局部放大示意图;

30.图8为本发明实施例1翼型凹坑在第二管段上分布平面图;

31.图9为本发明实施例1布液器结构示意图;

32.图10为本发明实施例1布液器仰视图;

33.图11为本发明实施例1第一导流孔示意图;

34.其中,1.壳体,2.上盖,3.下盖,4.制冷剂进口,5.制冷剂出口,6.高温介质出口,7.高温介质进口,8.芯筒,9.第一支撑架,10.第二支撑架,11.换热管束, 11-1.第一管段,11-2.第二管段,12.球面凹坑,13.翼型凹坑,14.布液器,14-1. 中心筒,14-2.支管,14-3.环管,14-4.导流孔,15.隔条。

具体实施方式

35.实施例1

36.本发明的实施例提供了一种lng绕管式换热器,如图1所示,包括筒体,所述筒体采用圆柱状结构,其内部作为进行换热的空间。

37.进一步的,为了方便对筒体内各个设备进行检修和维护,所述筒体包括圆柱状的壳体1,壳体1顶端通过螺栓可拆卸的固定有上盖2,所述壳体1底端通过螺栓可拆卸的固定有下盖3,壳体1、上盖2和下盖3共同构成用于换热的空间。

38.所述上盖2上设置有制冷剂进口4,用于将制冷剂送入筒体内部,所述下盖 3设有制冷剂出口5,用于将换热后的制冷剂排出筒体。

39.所述壳体1侧壁的顶部设置有高温介质出口6,用于排出换热后的高温介质,所述壳体1的底部设置有高温介质进口7,用于通入待换热的高温介质。

40.所述筒体内部设置有芯筒8,所述芯筒8与筒体同轴设置,芯筒8的顶端与第一支撑架9固定,第一支撑架9与筒体的内侧面固定,所述第一支撑架9为框架式结构,包括固定在筒体内侧面的固定环,固定环通过多个支撑杆与芯筒固定,支杆的位置不会妨碍其上方的布液器落下的制冷剂的运动,芯筒8的底端与第二支撑架10固定,第二支撑架10与筒体的内侧面固定,第二支撑架10的结构与第一支撑架9的结构相同,在此不进行重复叙述,通过第一支撑架9和第二支撑架10将芯筒8固定在筒体内部。

41.所述芯筒8的外周缠绕有换热管束11,换热管束11沿螺旋线分布,所述换热管束11的顶端连接至高温介质出口6处设置的管板,所述换热管束11的底端连接至高温介质进口7处设置的管板。

42.高温介质能够通过高温介质进口7进入换热管束11,自下向上流动,与自上向下流动的制冷剂发生热交换,换热后的高温介质经过高温介质出口6流出。

43.如图2-图3所示,本实施例中,所述芯筒8外周设置多层换热管束11,相邻层换热管束所在的螺旋线旋向相反,且相邻层换热管束利用隔条15隔开,每一层换热管束11均对应一个高温介质进口7和一个高温介质出口6。

44.如图4所示,所述换热管束的每根换热管均包括第一管段11-1和第二管段 11-2,所述第一管段11-1一端与第二管段11-2连接,另一端连接至高温介质出口6,所述第二管段11-2一端与第一管段11-1连接,另一端连接至高温介质进口7。

45.如图5-图6所示,所述第一管段11-1的外管壁上设置有多组球面凹坑12,同一组的多个球面凹坑12沿螺旋线分布,螺旋线的升角α为25

°‑

35

°

,优选为 30

°

,相邻球面凹坑12沿第一管段11-1轴线方向的距离l1为6mm-10mm,优选为8mm,所述球面凹坑12的半径为0.5mm-1.5mm,优选为1mm。

46.多组球面凹坑12所在的螺旋线在第一管段11-1的周向上均匀分布,且导程、旋向相同。

47.如图7-图8所示,所述第二管段11-2的外管壁上设置有多组翼型凹坑13,每组翼型凹坑13具有多个凹坑对,多个凹坑对沿螺旋线分布,每个凹坑对具有两个翼型凹坑13,两个翼型凹坑13的轴线呈设定夹角,形成v型,所述凹坑对形成的v型的敞口端朝向相同。

48.所述翼型凹坑两个端部沿第二管段轴线方向的距离l2为6mm-10mm,优选为 8mm。凹坑对所在的螺旋线参数与球面凹坑所在的螺旋线参数相同,在此不进行重复叙述。

49.本实施例中,所述球面凹坑和翼型凹坑均通过冲压加工的方式加工而成。

50.制冷剂在换热器从上到下沿程流动过程中,在换热器不同位置处,干度不同,液膜覆盖情况不同。在换热器第一管段11-1部分干度较低,制冷剂液膜覆盖较厚,第一管段11-1的球面凹坑12可以减薄液膜,使液膜铺展更加均匀,并增强了边界层扰动,破坏层流底层,湍流强度增加。虽然球面凹坑12使管内高温介质流动阻力增加,但换热增强的比例大于流动阻力增加的比例,综合考虑,综合换热效果更好。在换热管第二管段11-2干度较高,液膜较薄,翼型凹坑13可以使制冷剂导流到两侧,液膜覆盖更加均匀,利于导流,增强了壳侧降膜流动的稳定性,保证了壳侧换热面积。

51.本实施例中,所述芯筒8上方设置有布液器14,布液器14能够接收从制冷剂进口流入的制冷剂,并将制冷剂进行均匀分布。

52.如图9-图11所示,所述布液器14包括中心筒14-1,所述中心筒14-1顶部敞口设置,且与上盖固定连接,能够接收制冷剂进口4流入的制冷剂。

53.所述中心筒14-1采用锥台状结构,其顶面截面面积小于底面截面面积,所述中心筒14-1的底端与多个支管14-2的顶端固定连接,本实施例中,所述支管 14-2的数量为六个,六个支管14-2沿圆周等间隔分布,所述支管14-2采用l 型管,包括垂直设置的第一支管部和第二支管部,所述第一支管部竖直设置,第一支管部的顶端与中心筒14-1连接,第一支管部的底端与第二支管部的一端连接,多个第二支管部环管14-3连接。

54.本实施例中,所述环管14-3设置多个,多个环管14-3的直径不同,同轴设置,每个环管14-3均与第二支管部连接,利用第二支管部将其连接为一个整体。中心筒14-1内的制冷剂能够通过支管14-2流入多个环管14-3。

55.所述环管14-3上设有多个导流孔14-4,多个导流孔14-4沿圆周均匀分布,优选的,所述导流孔14-4为倒锥形孔,其顶部截面面积大于底部截面面积,所述导流孔14-4的直径为7mm-12mm。

56.本实施例中,通过制冷剂进口进入的制冷剂首先进入中心筒14-1,由于中心筒采用锥台状结构,因此起到了减小制冷剂流速,提高降膜流动的稳定性,消除冲击效应。

57.通过环管14-3,能够实现制冷剂的均匀分配,从而改善了液膜的分配均匀性。

58.本实施例的换热器的工作原理为:

59.制冷剂采用烷烃制冷剂,所述高温介质为高温天然气,烷烃制冷剂通过上盖的制冷剂进口进入筒体内部,并进入布液器的中心筒,高温天然气通过换热管束的高温介质进口进入换热管束。

60.烷烃制冷剂由中心筒依次进入支管环管,并由导流孔通过喷淋的方式落到换热管束的换热管表面,与换热管内部的高温天然气进行换热。

61.换热后的天然气经过高温介质出口流出,换热后的烷烃制冷剂由筒体底部的制冷剂出口流出。

62.本实施例的换热器,第一管段设有球面凹坑,第二管段设有翼型凹坑,相较于传统圆管而言,可以提高绕管式换热器壳侧制冷剂30%-50%的换热性能,可以有效避免由于换热管干烧或液膜积聚导致换热性能恶化。

63.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不

需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。